Влияние условий непрерывной раскатки гильз на технологические параметры процесса

Автор: Аль-Джумаили Мохаммед Жасим Мохаммед, Выдрин Александр Владимирович, Шкуратов Евгений Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Развитие трубопрокатного производства привело к широкому использованию непрерывных станов с удерживаемой оправкой и 3-валковыми калибрами для раскатки гильз. В свою очередь это потребовало уточнения ряда теоретических положений, связанных с изменением кинематики процесса. В рамках данного исследования на основе энергетической теории разработана методика определения энергосиловых параметров процесса. C целью выявления закономерностей влияния параметров процесса прокатки на угол охвата оправки и величину уширения раската проведено экспериментальное исследование. При составлении уравнения равновесия проекций сил на продольную ось определены величины среднего давления на контакте с рабочими валками и оправкой. Разработанные математические модели и алгоритм расчета энергосиловых параметров процесса раскатки гильзы в непрерывном стане позволили с достаточно высокой точностью определить усилия прокатки труб в непрерывном стане. Полученные зависимости могут быть использованы как в исследовательских целях, так и при расчете таблиц прокатки на трубопрокатных агрегатах с непрерывными раскатными станами.

Непрерывная прокатка, трубы, экспериментальное исследование, кинематика, усилие прокатки, уширение, охват оправки

Короткий адрес: https://sciup.org/147233941

IDR: 147233941 | УДК: 621.774.35-932.2 | DOI: 10.14529/met200107

Текст научной статьи Влияние условий непрерывной раскатки гильз на технологические параметры процесса

В настоящее время в производстве бесшовных труб все более широкое применение в мире находят трубопрокатные агрегаты с раскатными станами нового поколения типа PQF и FQM [1–5]. Особенностями этих станов является применение рабочих клетей с 3-вал-ковыми калибрами и удерживаемой оправки [6–9]. Отмеченные особенности в первую очередь приводят к изменению кинематики процесса прокатки, что в свою очередь оказывает влияние на все остальные параметры технологического процесса. Соответственно, возникает необходимость уточнения теоретического описания процесса непрерывной продольной прокатки труб с учетом отмеченных изменений. Для анализа процесса непрерывной продольной прокатки труб, прежде всего, необходимо наличие математических моделей для определения энергосиловых параметров процесса и их связи со скоростным режимом прокатного стана. В настоящее время известен ряд методик расчета силовых параметров процесса раскатки гильз в непрерывных раскатных станах [10–12].

Основным недостатком этих методик является то, что они не учитывают влияние на энергосиловые параметры продольных усилий, возникающих в межклетевых промежутках. Учесть этот недостаток позволяет методика, основанная на рассмотрении условий равновесия проекций сил, действующих на очаг деформации в радиальном и продольном направлении, и условия баланса мощностей [13]. При этом условия равновесия проекций сил на продольную ось позволяет определить величину среднего давления на контакте с рабочими валками, а условия равновесия сил в радиальном направлении позволяют определить величину среднего давления на оправку. Условия баланса мощностей в свою очередь позволяют определить величину межклетевых продольных усилий [14].

Однако точность расчета технологических параметров при этом во многом зависит от корректного определения площадей контакта деформируемого металла с технологическим инструментом. Для определения контактных поверхностей, в свою очередь, необходимо рассчитывать уширение металла и величину охвата металлом оправки. Аналитический вывод этих зависимостей в принципе возможен, но его трудоемкость будет существенно выше, чем получаемый уточняющий эффект. Поэтому для определения зависимостей для расчета уширения и угла охвата оправки металлом более предпочтительным является получение эмпирических зависимостей.

-

1. Экспериментальное оборудованиеи материалы

Экспериментальные исследования процесса раскатки полых заготовок на оправке осуществлялось в условиях ОАО «РосНИТИ» на лабораторном прокатном стане. Лабораторный прокатный стан представляет из себя раму сварной конструкции с установленными на ней клетями с 3-валковыми калибрами и приводом.

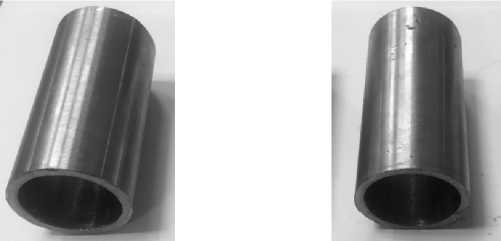

Передача крутящего момента между валками осуществляется через конические шестерни. Общий вид установки и валкового узла представлены на рис. 1.

В качестве модельного материала, имитирующего прокатку нагретой стали, используется свинец марки С1, исключающий фактор неравномерного нагрева. Под необходимый размер литые заготовки обтачивались и растачивались на токарном станке. Экспериментальные исследования процесса раскатки на цилиндрической оправке проведены для гильз с разным отношением наружного диаметра к толщине стенки (рис. 2). Геометрические параметры заготовок представлены в табл. 1.

а)

б)

Рис. 1. Общий вид лабораторного прокатного стана (а) и валкового узла (б)

а)

б)

Рис. 2. Исходные полые заготовки (гильзы) с разным отношением D / S : а – 14,2; б – 12,1; в – 10,9

в)

Таблица 1

Геометрические параметры гильзы

|

№ эксперимента |

№ гильзы |

Наружный диаметр, мм |

Толщина стенки, мм |

Длина, мм |

D / S |

|

1 |

1 |

41,2 |

2,9 |

90 |

14,2 |

|

2 |

|||||

|

3 |

|||||

|

2 |

4 |

42,4 |

3,5 |

90 |

12,1 |

|

5 |

|||||

|

6 |

|||||

|

3 |

7 |

43,4 |

4,0 |

90 |

10,9 |

|

8 |

|||||

|

9 |

Обработка металлов давлением…

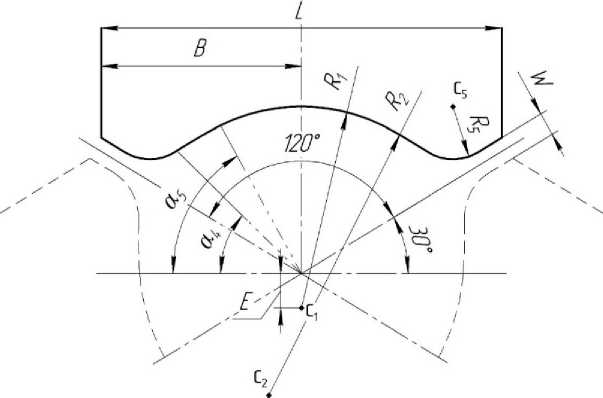

Зазор между оправкой и внутренним диаметром гильзы принят постоянной величиной равной 1,9 мм. Прокатка патрубков в 3-валко-вом калибре осуществлялась на цилиндрической оправке диаметром 31,6±0,1 мм, с частотой вращения валков 5,0 об/мин. Эксперимент проведен с тройной кратностью повторения опытов. Параметры калибровки валков представлены на рис. 3 и в табл. 2.

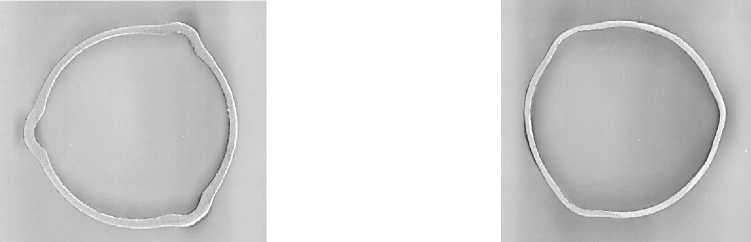

Гильзы последовательно раскатывали в трехвалковом калибре в 2 прохода (с учетом кантовки раската на угол 60° после 1 прохода). Причем после каждого прохода осуществлялась обрезка некондиционных концевых участков и далее сканирование поперечного

сечения раската с целью последующей обработки в системе автоматизированного проектирования Компас-2D (рис. 4).

По результатам экспериментального исследования осуществлялась качественная и количественная оценка параметров формоизменения раската.

Основные контролируемые параметры:

– показатель уширения раската, определен в соответствии с формулой

B %

B i - 1

-

B i

В i - 1

⋅ 100%,.

где B i , B i– 1 – ширина раската в i -й и i – 1-й клети;

Рис. 3. К построению калибровки валков

Таблица 2

Геометрические параметры калибра, мм

|

Параметр |

Величина |

|

Координаты центра радиуса галтели R 5 |

16,7828 |

|

16,2580 |

|

|

Координаты центра радиуса выпуска R 2 |

–18,3429 |

|

–31,8912 |

|

|

Координаты центра радиуса обжимной зоны R 1 |

0,00 |

|

–0,1205 |

|

|

Эксцентриситет |

0,1205 |

|

Радиус галтели |

4,5714 |

|

Радиус выпуска |

55,0286 |

|

Радиус обжимной зоны |

18,3429 |

|

Угол сопряжения |

41,69 |

|

Угол выпуска |

60,00 |

|

Межвалковый зазор |

2,46 |

|

Половина ширины валка |

20,00 |

|

Ширина валка |

40,00 |

|

Диаметр калибра |

36,44 |

|

Диаметр по дну валка |

134,16 |

|

Номинальный диаметр валка |

170,60 |

а) б)

Рис. 4. Результаты сканирования поперечного сечения раската: а – после первого прохода; б – после второго прохода

– угол охвата оправки металлом, определяемый в поперечном сечении тела раската после обрезки переднего и заднего некондиционных участков, и удаления заусенцев. По- скольку угол охвата со стороны разных валков, образующих калибр, может быть разным, для дальнейшей обработки результатов вычисляется среднее значение угла по формуле

Ea i “ = ~,

где α i – угол охв а та оп ра в к и с о с торон ы к а ждого валка.

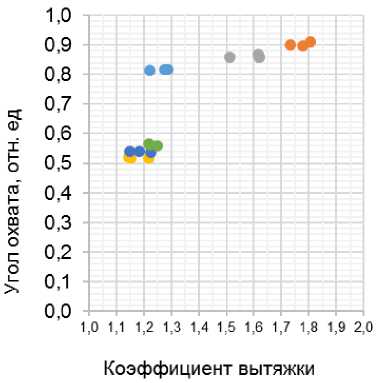

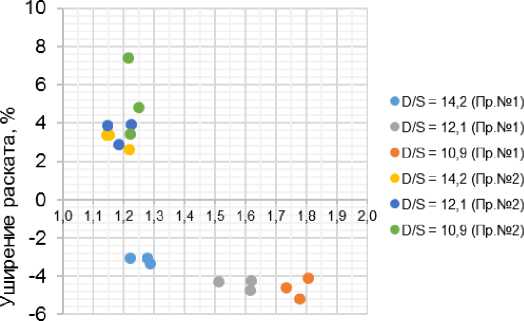

степени тонкостенности трубы выражено в меньшей степени. Кроме того, характер рас- положения экспериментальных точек на графике показывает, что зависимость угла охвата от коэффициента вытяжки близка к степенной.

Как видно из рис. 5б, степень тонкостен-ности труб также не оказывает существенное влияние на уширение. При этом зависимость уширения от коэффициента вытяжки имеет вид близкий к гиперболическому.

С учетом этого выполнена статистическая обработка полученных результатов, которая

2. Результаты экспериментального исследования

Р ез у льтаты э к с п е ри ме н т альн ого и сс лед ования представлены на рис. 5.

В соответс тв ии с д а н ны ми, п ре д с т а в лен н ы м и н а ри с . 5а, можн о с д е л а ть в ыв од , чт о о с н овн ое вл и я н и е н а в е л и чи ну у гл а охв а та о к а зыв а е т к оэ ф фи ц и е н т вы тя ж к и , а в ли ян и е

позволила получить уравнения регрессии для угла охвата и коэффициента уширения в виде:

– для угла охвата:

а = 1,004 (ц-1)0,331

– для коэффициента уширения:

A b b

= - 0,223 +

0,296

ц

а)

Рис. 5. Изменение угла охвата оправки (а) и величины уширения (б) в зависимости от коэффициента вытяжки

Коэффициент вытяжки

б)

Обработка металлов давлением…

Полученные зависимости, в свою очередь, позволили уточнить формулы для расчета площади контактной поверхности с оправкой и валками:

F =/ ко од

^ ■1,O04 ( w- 1 )'

I 0,331 ;

кв 2 од

1,77 + 0,296 w

.

Полученные формулы (5) и (6) после подстановки в математическую модель расчета параметров процесса непрерывной раскатки труб на оправке позволяют уточнить получаемые результаты. Последовательность расчета при этом следующая.

-

1. Принимаем скорость выхода трубы из стана равной средней линейной скорости валков последней клети.

-

2. Через общий коэффициент вытяжки определяется скорость входа трубы в 1-ю клеть.

-

3. Определяется переднее натяжение в 1-й клети (с учетом того, что заднее натяжение равно нулю) как показано в работе [14].

-

4. Уточняется коэффициент вытяжки в первой клети с учетом уширения и определяется скорость выхода металла из первой клети.

-

5. Поскольку переднее натяжение на выходе из первой клети является задним натяжением для второй клети, по описанному выше алгоритму определяется переднее натяжение и скорость выхода металла для второй клети.

-

6. Далее последовательность расчета по-

-

7. Выполненные расчеты позволяют определить скоростной режим и режим натяжений в непрерывном раскатном стане при заданном скоростном режиме валков.

-

8. После этого определяется давление на валки и оправку в каждой из клетей стана с учетом разработанных формул, уточняющих методику [14].

-

9. Момент на валках определяется по известным зависимостям, например, представленным в работе [15]:

вторяется вплоть до последней клети непрерывного раскатного стана.

M = PR e Sin '2 ± ( T o - T 1 ) R y , (6)

где P – усилие, действующее на валок;

-

Т 0 – заднее продольное усилие;

-

Т 1 – переднее продольное усилие;

R y – радиус валка, соответствующий координате z yc (катающий радиус).

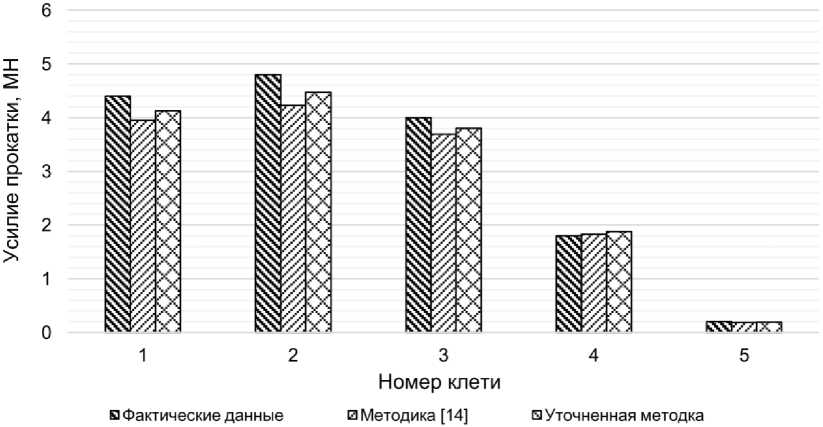

Для проверки адекватности разработанных формул, уточняющих методику расчета энергосиловых параметров процесса прокатки труб, проведено сопоставление расчетных данных с данными, полученными непосредственно на промышленном раскатном непрерывном стане. Результаты сопоставления представлены на рис. 6.

Как видно из рис. 6, уточненная методика позволяет получать более близкие к реальным значения усилия прокатки. Оставшаяся по-грещность при этом для клетей 1, 2, 3 составляет примерно 0,55 %. Первоначально разработанная методика уточнена на 6 %.

Рис. 6. Распределение усилий по клетям стана

Заключение

На основе энергостатического метода и эмпирических зависимостей разработана уточненная методика расчета энергосиловых параметров процесса непрерывной раскатки гильз в многоклетевом раскатном стане, позволяющая с высокой степенью точности определять усилие прокатки в чистовых клетях и с погрешностью менее 1 % определять усилие прокатки в черновых клетях стана.

Список литературы Влияние условий непрерывной раскатки гильз на технологические параметры процесса

- Теоретические и практические проблемы процесса раскатки гильз на современном непрерывном стане / А.В. Выдрин, Д.О. Струин, И.Н. Черных и др. - СПб.: Изд-во политехн. ун-та, 2015. - С. 72-82.

- Шкуратов, Е. А. Оптимизация процесса непрерывной раскатки гильз с целью повышения точности горячекатаных бесшовных труб: дис. ... канд. техн. наук /Е.А. Шкуратов. - Челябинск, 2017. - 166 с.

- Струин, Д.О. Совершенствование технологии продольной прокатки труб на основе создания и использования новых научно обоснованных технических решений: дис. . канд. техн. наук/Д.О. Струин. - Челябинск, 2017. - 170 с.

- Development of Structure of 3-roll Mandrel Pipe Mills and Relevant Comparative Analysis / H. Ku, G. Xiao, Y. Chang, P. Zhang // Steel Pipe. - 2015. - Vol. 44, no. 3. - P. 59-62.

- Optimization of process Equipment and production Practice of 0460 mm PQF Plant / X. Wang, W. Yang, F. Hu et al. // Steel Pipe. -2014. - Vol. 43, no. 3. - P. 49-54.

- Wu, J. Characteristics of Manufacturing Process and Equipment of 0508 mm PQF 3 Roll Mandrel Pipe Mill / J. Wu. // Steel Pipe. - 2013. -Vol. 42, no. 3. - P. 44-50.

- Optimized Design and Application of Rolls of 0258 mm PQF Mandrel Mill / X. Li, Q. Bai, X. Zhou, X. Yin. // Steel Pipe. - 2012. -Vol. 41, no. 1. - P. 64-68.

- Development of technology of PQF process for rolling Heavy-wall, Extra-sort tube / Sh. Sun, X. Guan, H. Ding, Sh. Ma. - Steel Pipe. -2016. - Vol. 45, no. 4. - P. 42-45.

- Fan, Q. Advanced technologies and equipment applied to 0159 FQM 3-roll mandrel mill plant / Q. Fan // Sichuan Metallurgy. - 2015. -Vol. 29, no. 1. - P. 19-22.

- Потапов, И.Н. Теория трубного производства / И.Н. Потапов, А.П. Коликов, В.М. Друян. - М.: Металлургия, 1991. - 424 с.

- Выдрин, А.В. Компьютерное моделирование скоростного режима непрерывной прокатки труб /А.В. Выдрин, В.В. Широков // Сталь. - 2011. - № 2. - С. 56-58.

- Технология и оборудование трубного производства / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М. : Интермет Инжиниринг, 2007. - 560 с.

- Выдрин, В.Н. Процесс непрерывной прокатки / В.Н. Выдрин, А.С. Федосиенко, B.И. Крайнов. - М.: Металлургия, 1970. -456 с.

- Выдрин, А.В. Алгоритм расчета энергосиловых параметров процесса раскатки гильзы в непрерывном стане / А.В. Выдрин, Аль-джумаили Мохаммед Жасим Мохаммед, Е.А. Шкуратов // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2019. - Т. 17, № 2. - C. 32-37.

- Коликов, А.П. Теория обработки металлов давлением / А.П. Коликов, Б.А. Ро-манцев. - М.: Издат. Дом МИСиС, 2015. -451 с.