Влияние условий плавки на выделение кислорода из порошка природнолегированного чугуна

Автор: Барышев Евгений Евгеньевич, Тягунов Геннадий Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Изучены температурные зависимости кинематической вязкости природнолегированного чугуна в жидком состоянии. Установлены температуры, нагрев до которых переводит расплав в гомогенное состояние. Политерма имеет сложный характер, свидетельствующий о наличии нескольких этапов структурных превращений. Установлено, что температура максимального нагрева расплава в ходе опыта существенно влияет на вид гистерезиса политерм. На основании квазихимической модели микронеоднородного строения расплава предложено физическое обоснование происходящих при нагреве и охлаждении жидкого металла превращений. Полученные результаты использованы при получении порошка природнолегированного чугуна. Проведены опытные плавки, в которых жидкий металл нагревали выше и ниже интервала его структурных перестроек. Кроме этого варьировали температуру распыления жидкого металла азотом. Изучено влияние условий плавки природнолегированного чугуна на содержание кислорода в полученном порошке. Исследования методом вакуум-плавления на установке «O-N-mat 822» показали, что процесс выделения кислорода из частиц порошка носит сложный характер. Установлено, что содержание кислорода в порошке чугуна зависит от размера частиц и условий подготовки расплава к диспергированию. Формирование в ходе плавки гомогенного состояния приводит к снижению концентрации кислорода в порошке и изменению спектра его выделения. Оказывается, что в таком расплаве кислород находится в твердом растворе или связан в оксиды железа.

Природнолегированный чугун, расплав, физико-химические свойства, содержание кислорода

Короткий адрес: https://sciup.org/147157016

IDR: 147157016 | УДК: 621.762 | DOI: 10.14529/met160203

Текст научной статьи Влияние условий плавки на выделение кислорода из порошка природнолегированного чугуна

В в е де н ие в ч у г у н м е д и сп ос обс твует уси ле нию гра фи ти з ац и и, пов ы ш ен ию его а н тифр ик ци о н ны х св ой ст в . В с в яз и с этим , з на чи те л ь ный ин тере с пре дста вл яе т ра з ра ботка технол огиче ски х р е ж и мов п олу чен и я ме д исты х ж ел е з ны х порошков, ис по л ьз уе м ы х для нанес е ни я покрыт ий.

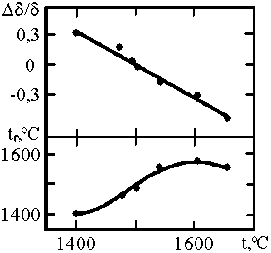

Изучены температурные зависимости физикохимических свойств медистого заэвтектического чугуна состава Fe–4,5 % C–2,07 % Si–2,62 % Cu– 0,4%Ti– 0,3%Cr–0,6%Mn–0,2 %P–0,01 %S в жидком состоянии. Анализ политерм логарифмического декремента затухания колебаний тигля с расплавом (δ) (рис. 1) позволил выявить следующее:

-

1. Политерма нагрева имеет сложный характер, что свидетельствует о наличии различных этапов перехода системы в гомогенное состояние. Первый этап завершается при температурах, близких к 1410–1450 °С, что, по-видимому, связано с растворением графита. Далее наблюдается пос-

- Рис. 1. Влияние температуры максимального нагрева на вид температурных зависимостей логарифмического декремента затухания колебаний тигля с рас

-

2. П ол ит ерм а ох л аж ден ия пос л е пре дв а рител ь ного н аг рев а до те м пера т уры в ыше 1550 °С имеет вид, характерный для р а в н ов ес ного жид кого чу гу н а. На личие м а ксиму м а с в иде тел ьс т вует о пе рех од е с исте м ы из гом ог е нного с ос тоян ия в гетерогенное, т. е. по-в ид им о м у, ф орм иров а н ие части ц графи та на ч ин аетс я до м ом е нта крис та лл из аци и обра з ца . Те м пе ра т ура м а кс имум а з а вис и т от темпер ат уры м а кс им ал ьног о на гре в а и на х од ится в пределах 1440–1460 °С.

-

3. П ра ктиче с к и д л я в с ех об ра з цов х а ра кте рен гис тере з ис полит ерм . На гре в ч уг у на в х оде опыта до тем п ера т ур, не пре в ы шающи х 1500 °С, приводит к пол о ж и те л ь ному гисте ре з ису: в етв ь о х л аждения располага е тся в ыше в е тви на гре в а . Пр и нагреве расплава до 1500 ° С в етви н агре в а и охлажд ения со в п а д а ю т . Е сл и чугу н н аг р е т вы ш е 1 5 0 0 °С, в ы явл е н отри ца тел ь ный г и с те ре з ис : в е т в ь ох л ажде н ия рас по л а га е тся н иж е в е тви нагре в а . Об на руж ен о, что относит е л ьная в е личи на гистерезиса Δδ/δ, где Δδ = δ н – δ охл лин е й но ум еньш а е тс я с п ов ы ше н ие м м а кс им ал ьно й те м пе ра т уры на гре в а расплава (рис. 2).

-

4. П ри т ем пе ра т урах м а кс и м а л ьного на гре в а расплава ниже 1600 ° С те м п ера т ура г ис те ре з ис а сов п ад ае т с м акс им ал ьной те м пе ра т у рой на гре в а р а с пл а в а . В с лу ча е бол е е выс оких те м пе ра ту р нагрева образца t г сох раняе т пос тоян ное з на чение , равное 1600 °С (см. рис. 2).

плавом: • - нагрев; ° - охлаждение тоянство и снова рост δ с максимумом вблизи 1600 °С. В области более высоких температур политермы нагрева и охлаждения совпадают. Такой характер зависимости может быть связан с наличием суспензионных и эмульсионных фаз в структуре жидкого чугуна, сохранившихся от структурных составляющих твердого металла. Это могут быть выделения меди, не смешивающейся с железом, насыщенным углеродом (фосфидная эвтектика). Нагрев чугуна до 1600 °С приводит к полному растворению всех гетерогенных (суспензий и эмульсий) образований.

Рис. 2. Влияние максимальной температуры нагрева расплава на относительную величину гистерезиса логарифмического декремента затухания колебаний тигля с расплавом и температуру гистерезиса

Формирование гомогенного раствора не означает его однородности. Не исключено присутствие в растворе разного рода микрогруппировок вокруг примесных атомов или сохранивших наследственные черты исходных твердых фаз [1, 4, 5]. Однако эти группировки не имеют границ раздела фаз, а δ(t) для такого расплава имеет отрицательный коэффициент Δδ/δ. Превращения, связанные с изменением состава микрогруппировок с повышением температуры, в данном случае не рассматриваются ввиду отсутствия необходимой совокупности данных для такого анализа.

Такое модельное представление об изменении структуры расплава с изменением температуры позволяет сделать выводы о причинах гистерезиса политерм δ. В случае, когда максимальная температура нагрева расплава составляет 1500 °С, формирование частиц графита при последующем охлаждении происходит в неоднородном, может быть, эмульсионном растворе, т. е. практически в тех же условиях, что и при его выплавке. В результате политермы δ совпадают, состояние расплава вблизи кристаллизации близко к его состоянию после плавления.

Если температура максимального нагрева близка к 1600 °С, формирование частиц графита при последующем охлаждении происходит в более однородном растворе, изменяются условия межфазного натяжения на границе «растущая твердая частица – расплав». Это в данном случае привело к изменению степени гетерогенности расплава перед кристаллизацией и, как следует из результатов металлографического анализа, уменьшению количества графита и укрупнению размеров графитной фазы [6].

Таким образом, анализ политерм физических свойств жидкого металла показывает, что вблизи температур 1500 и 1570–1600 °С в расплаве медистого чугуна протекают интенсивные структурные перестройки.

Полученные результаты использованы при получении порошка природнолегированного чугуна. Проведены опытные плавки, в которых жидкий металл нагревали выше и ниже интервала его структурных перестроек. Кроме этого варьировали температуру распыления жидкого металла азотом.

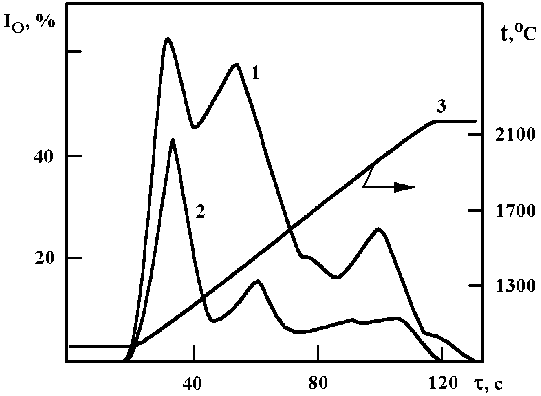

Изучено влияние условий получения порошка чугуна на содержание в нем кислорода. Исследования проводили с помощью газоанализатора «O-N-mat 822» [7]. Температуру анализа в ходе опыта изменяли от 1000 до 2400 °С. Типичный вид эволограмм выделения кислорода из образцов порошка медистого чугуна приведен на рис. 3.

Видно, что процесс выделения кислорода из образцов порошка носит сложный характер, о чем свидетельствует несколько наблюдаемых пиков на эволограмме.

Рассмотрим влияние условий плавки на содержание кислорода в получаемом порошке.

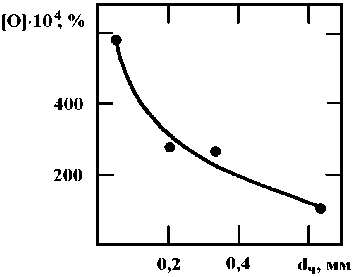

Влияние размера частиц на содержание в них кислорода. Обнаружено, что размер частиц по-

Рис. 3. Эволограммы выделения кислорода из порошка чугуна, нагретого ниже (1) и выше (2) критической температуры

р ошка ока з ыв а е т су ще ств е н ное в лия н ие на с оде р ж ан и е в не м к ис л орода (ри с . 4). У кр уп нение час ти ц соп ров ож да ется с н и ж е н ие м с оде рж а н ия в н их кисл орода . Эв ол огра м м ы в ыде л ен ия кисл орода им еют д в а ос новных м а кси м ум а : пе рв ы й при температурах 1250–1400 ° С , а в торой п ри те м пе ра турах 1500–1750 ° С . П ри и з уче н ии в л и ян и я ра з м е ра ч а с ти ц н а вид э в ол огра м м в ыде л ени я кисл орода установлено, что размер частиц в лияе т как н а вид , так и на тем п ера т у ры в ыделе ни я кисл орода .

Рис. 4. Влияние размера частиц на содержание в них кислорода

В м е л ки х ча с ти цах порошк а ра з м е ро м м ен ее 0 , 05 м м на ибол е е и нтенсивное в ыде л ен ие к ис л о р од а п роис х од ит при те м п е ра т ура х о кол о 1600 °С. В ча с тица х с ра з м е ром бол е е 0, 2 м м ос нов на я ч а с ть кисл орода в ыде ляе тся уж е при те м пе ра турах, близких к 1250–1300 ° С , а д оля кислорода, в ы д еляюще гос я при т ем пе р а т ура х вблизи 1600 °С, резко (в 2–4 раза) снижается.

Т а к ка к проце с с га з она с ыще ни я при ра с пыл е ни и опре дел яе тся ра з м е ра ми пов е р х нос т и ко нтакта «газ – расплав», то, по-вид им ому, п он и ж ен и е сод ерж а ни я ки с л ород а в кр у п ном по рошке связано с ум еньшение м е го у де л ь ной пов е рхнос т и [8].

Влияние температуры максимального нагрева расплава на содержание в полученном порошке кислорода. Наиболее часто железный порошок используется для нанесения защитных износостойких покрытий методом газоплазменного напыления. Оптимальный размер порошка в этом процессе составляет 0,05–0,20 мм. В связи с этим в дальнейшем при изучении влияния условий подготовки расплава на структуру порошка и его газосодержание изучали фракцию с размером 0,16–0,20 мм.

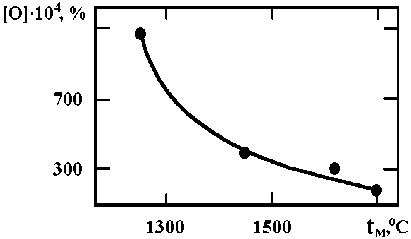

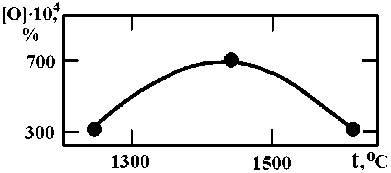

На рис. 5 показано влияние температуры максимального нагрева расплава на содержание кислорода в порошке фракции 0,16–0,20 мм. Аналогичные зависимости получены и для порошка других фракций. Установлено, что при повышении температуры нагрева расплава в интервале от температуры плавления до температуры формирования гомогенного состояния концентрация кислорода существенно уменьшается. Дальнейший нагрев расплава, находящегося в гомогенном состоянии, практически не приводит к снижению концентрации кислорода в порошке.

Рис. 5. Влияние температуры максимального нагрева расплава на содержание кислорода в порошке фракции 0,16–0,20 мм

Влияние температуры нагрева расплава перед диспергированием на вид эволограмм выделения кислорода из проб порошка представлено на рис. 3. На эволограммах выделения кислорода наблюдается три максимума. Показано, что изменение температуры нагрева расплава в ходе плавки также приводит к перераспределению кислорода между его соединениями в порошке. Если расплав в ходе выплавки переведен в гомогенное состояние, то основная часть кислорода (до 70 %) выделяется при температурах, не превышающих 1500 °С. Практически пропадает пик, связанный с диссоциацией тугоплавких оксидов.

Таким образом, формирование гомогенного расплава в ходе плавки приводит к существенному снижению концентрации кислорода в порошке и его перераспределению между твердым раствором и его соединениями.

Влияние температуры диспергирования расплава на гранулометрический состав порошка и содержание в нем кислорода. В связи с тем, что в результате перевода расплава в равновесное состояние получен порошок, характеризующийся более благоприятной структурой и свойствами, в дальнейшем исследовали влияние температуры диспергирования расплава, нагретого в ходе плавки до 1620 °С, на особенности изменения структуры.

Рис. 6. Влияние температуры диспергирования на содержание кислорода в чугунном порошке фракции 0,16–0,20 мм, предварительно нагретом выше критической температуры

Установлено, что понижение температуры диспергирования порошка из гомогенного расплава сложным образом влияет на содержание кислорода (рис. 6). При анализе спектров выделения кислорода из порошка установлено, что изменение температуры диспергирования расплава после формирования равновесного микрооднородного расплава почти не изменяет вид кривых.

Выводы

-

1. Показано, что повышение температуры нагрева жидкого природнолегированного чугуна сопровождается его переходом от квазигетерогенного микронеоднородного состояния к гомогенному.

-

2. Содержание кислорода в порошке природнолегированного чугуна зависит от размера частиц и условий подготовки расплава к диспергированию. Перевод расплава в равновесное состояние приводит к снижению концентрации кислорода в порошке.

Список литературы Влияние условий плавки на выделение кислорода из порошка природнолегированного чугуна

- Тягунов Г.В., Барышев Е.Е., Цепелев В.С. Жидкий металл. Порошки. Екатеринбург: Изд-во УМЦ УПИ, 2014. 192 с.

- Dunkley J.J. Advances in Atomisation Techniques for the Formation of Metal Powders. Advances in Powder Metallurgy. Properties, Proces¬sing and Applications, 2013, no. 8, pp. 3-18. DOI: DOI: 10.1533/9780857098900.1.3

- Mehrotra S.P. Mathematical Modelling of Gas Atomisation Process for Metal Powder Production. Part 1. Powder Met. Int., 1981, vol. 13, no. 2, pp. 80-84.

- Ostrovski O., Belashchenko D.K. Thermophysical Properties and Structure of Liquid Fe-C Alloys. High Temperatures -High Pressures, 2013, vol. 42, no. 2, pp. 137-149.

- Luo J., Zhai Q.J., Zhao P., Qin X.B. The Structure of Liquid Fe-C Alloy Near the Melting Point. Canadian Metallurgical Quarterly, 2004, vol. 43, no. 2, pp. 177-182. DOI: DOI: 10.1179/cmq.2004.43.2.177

- Singh S.N., Ojha S.N. Microstructural Investigation on Rapidly Solidified Cast Iron Powders. International Journal of Rapid Solidification, 1992, vol. 7, no. 3, pp. 201-217.

- Tret'yakova E.E., Baryshev E.E., Baum B.A., Tyagunov G.V., Zaytseva N.A. Dissociation Study of Oxides by Method of Fractional Reducing Melting. Rasplavy, 1995, no. 3, pp. 31-36. (in Russ.)

- Beste U., Sundin S., Petrini D. The Role of Oxygen Content on Properties of PM Materials. Proceedings of the 2010 International Conference on Powder Metallurgy and Particulate Materials. 2010, pp. 1020-1035.