Влияние условий транспортировки на качество литейного кокса

Автор: Иванова Валерия Анатольевна, Шамина Екатерина Олеговна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.20, 2018 года.

Бесплатный доступ

В статье приводятся результаты исследований по установлению влияния нагрузок и влажности окружающей среды при транспортировке на качество литейного кокса. Для оценки разрушения литейного кокса в процессе транспортировки были проведены испытания, моделирующие условия транспортировки в железнодорожных вагонах литейного кокса классов крупности 40-60 мм и 60-80 мм. Исследования влияния условий окружающей среды на влажность литейного кокса проводили при условиях хранения на открытом воздухе образцов классов крупности 40-60 мм, 60-80 мм, 80 мм и более. Установлено, что на разрушение литейного кокса при транспортировке влияет зольность и прочность, причем снижение зольности и повышение прочности приводит к росту истираемости литейного кокса на 27,8 % для кокса класса крупности 40-60 мм и на 41,3 % - для кокса класса 60-80 мм. Наиболее чувствительным к изменению влажности при транспортировке является также литейный кокс класса крупности 60-80 мм - увеличение влаги в литейном коксе класса крупности 60-80 мм в среднем на 26 % больше, чем в коксе классов крупности 40-60 мм и 80 мм и более.

Литейный кокс, качество, истираемость, влажность, испытания, класс крупности

Короткий адрес: https://sciup.org/148314013

IDR: 148314013 | УДК: 621.745:65.018

Текст научной статьи Влияние условий транспортировки на качество литейного кокса

Литейный кокс является частью шихты для плавки литейных чугунов в вагранке. От качества литейного кокса зависит химический состав и свойства чугуна, его температура на выпуске, а также энергоэффективность ваграночной плавки, определяемая расходом литейного кокса на тонну выплавленного чугуна [1-5].

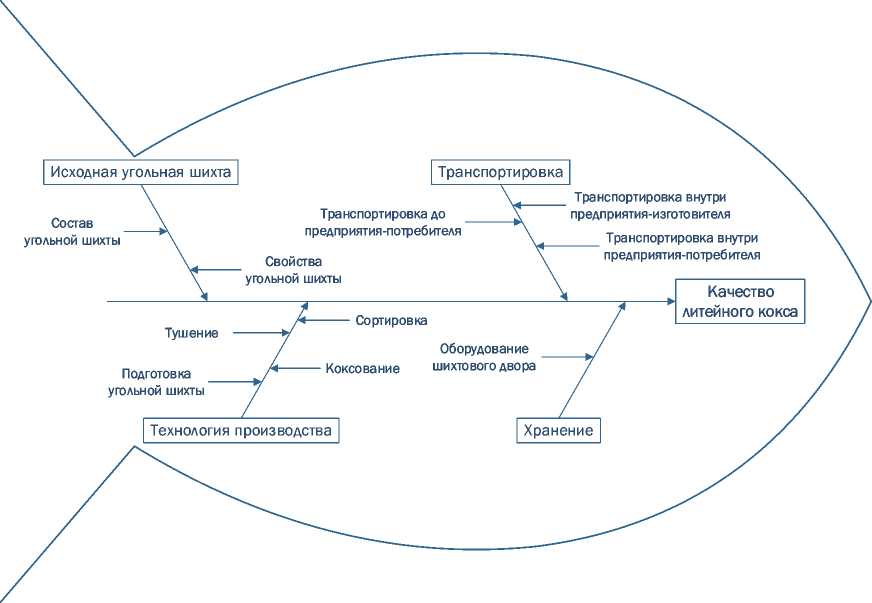

Одним из этапов жизненного цикла, влияющих на качество литейного кокса, является транспортировка (рис. 1). Транспортировку кокса до потребителя осуществляют партиями (вагонами) по ГОСТ 22235-2010 [6]. На каждую партию литейного кокса изготовитель выдает сертификат качества, содержащий значения показателей качества в соответствии с требованиями ГОСТ 3340-88 [7].

При транспортировке литейного кокса до предприятия-потребителя должны сохраняться показатели качества, формируемые при производстве (рис. 2). Однако известно, что гранулометрический состав, влажность и прочность кокса не остаются неизменными от места отбора проб у поставщика до подачи его в вагранку [8-10].

Таким образом, задачей исследований являлось установление влияния нагрузок при транспортировке в вагонах и влажности окружающей среды на качество литейного кокса.

МЕТОДИКА ИССЛЕДОВАНИЙ

Для оценки разрушения литейного кокса в процессе транспортировки были проведены испытания, моделирующие условия транспортировки кокса в железнодорожных вагонах [11]. Для испытаний отбирали образцы литейного кокса классов крупности 40-60 мм (18 образцов) и 60-80 мм (11 образцов) из четырех партий, поставляемых на одно из предприятий г. Ярославля (табл. 1).

Испытания проводили на вибрационной установке на базе испытательного центра ОАО «Ярославский завод «Красный маяк»». Она включает в себя верхнюю и нижнюю плиты (рис. 3), соединенные четырьмя пружинами. На верхней плите стенда установлен электромеханический вибратор общего назначения модели ИВ-107А (рис. 3,а). На верхней крышке вибратора вмонтировано приспособление в виде закрытой коробки (рис. 3,б). Внутренняя поверхность коробки обшита резиновыми прокладками для исключения контакта образца кокса с внутренней поверхностью коробки во время испытания. Колебания по осям X, Y и Z составляли соответственно 1,50; 0,06 и 0,70 мм; действительная суммарная амплитуда колебаний вибрационной установки при проведении испытаний – 1,6 мм. Время испытания составляло 30 минут. По окончании испытания образец кокса извлекали из приспособления, очищали от коксовой пыли путем обдува сжатым воздухом и взвешивали.

Потеря массы образца литейного кокса (∆ m к, г) в процессе испытаний свидетельствовала об его способности сопротивляться разрушению при транспортировке

Рис. 2. Причинно-следственная диаграмма (диаграмма Исикавы)

a mK = m i к - m 2 к * (1)

где m 1к, m 2к – масса образцов кокса соответственно до и после испытаний, г.

Истираемость литейного кокса (И, %) определяли по формуле и = AmK ,i00. (2)

m i к

Для исследований влияния условий окружающей среды на влажность литейного кокса от- бирали образцы классов крупности 40-60 мм (10 образцов), 60-80 мм (13 образцов), 80 мм и более (7 образцов) пяти различных партий (табл. 2). Причем кокс 2/1-ой, 2/3-2/5-ой партий соответствовал требованиям ГОСТ 3340-88 [7], а кокс 2/2-ой партии – ТУ 0761-027-00187852-10 [14]. Для имитации условий хранения на шихтовом дворе образцы литейного кокса помещали на открытый воздух. Во время эксперимента проводили измерение массы образцов и влажности

Таблица 1. Показатели качества исследуемых образцов литейного кокса

|

Обозначение партии |

Предприятие-изготовитель |

Количество образцов |

Массовая доля влаги,% |

Зольность, % |

Массовая доля серы, S, % |

Прочность М 40 , % |

Доля кусков менее 40 мм, % |

|

1/1 |

ОАО «Кокс» |

7 |

4,8 |

12,0 |

0,48 |

73,2 |

5,9 |

|

1/2 |

ОАО «Кокс» |

7 |

5,0 |

12,0 |

0,48 |

73,2 |

5,8 |

|

1/3 |

ОАО «Кокс» |

7 |

4,5 |

11,7 |

0,44 |

73,3 |

5,9 |

|

1/4 |

ОАО «Москокс» |

8 |

4,8 |

11,6 |

0,60 |

73,8 |

5,8 |

а) б)

Рис. 3. Вибрационная установка:

а - общий вид; б - вид сверху с образцом литейного кокса

Таблица 2. Показатели качества литейного кокса

После эксперимента образцы литейного кокса нагревали в лабораторных муфельных печах модели СНОЛ 3/10 при температуре 200 °С до постоянной массы и определяли массовую долю общей влаги образцов литейного кокса товарной крупности по формуле

w = обр .

m1

m l

m - 100 ,

где Wo6p - массовая доля влаги в образце литейного кокса, %;

-

m 1 - масса образца литейного кокса до нагревания, г;

-

m 2 - масса образца литейного кокса после нагревания, г.

Учитывая, что производительность вагранки определяют расходом кокса на тонну выплавляемого чугуна (кг/т чугуна), интерес представляет масса влаги, загружаемой вместе с коксом в плавильную печь. Количество влаги, приходящейся на грамм литейного кокса, рассчитывали по формуле

m

В = ■ 1 г,

m

где В – количество влаги в грамме литейного кокса, г;

-

m 3 – масса влаги в образце литейного кокса до нагревания, г;

-

m 1 – масса образца литейного кокса после нагревания, г.

Энергозатраты ( Q , Дж) на нагрев и испарение влаги литейного кокса при плавке рассчитывали по формуле

Q = m • ( c • ( t 2 - 1 j ) + r ). (5)

где m – масса влаги, загружаемой с литейным коксом, кг;

-

c – удельная теплоемкость воды, с=4220 Дж/ кг·°С;

-

t 1 – условная начальная температура воды в литейном коксе, t1=18 °С;

-

t 2 – требуемая температура воды, t2=100 °С;

-

r – удельная теплота парообразования и конденсации воды, r=2 . 26·106 Дж/кг.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты испытаний литейного кокса по определению истираемости в условиях транспортировки представлены в табл. 3.

Как видно из данных табл. 2, полученные значения истираемости кокса после испытаний согласуются с показателем прочности М40, чем выше прочность литейного кокса, тем меньше он подвергается разрушению при истирающих нагрузках. Для исключения влияния большей массы образцов кокса класса 60-80 мм при испытаниях были проведены расчеты, (табл. 4) свидетельствующие о том, что истираемость литейного кокса не зависит от массы образцов и связана с механическими свойствами вещества кокса.

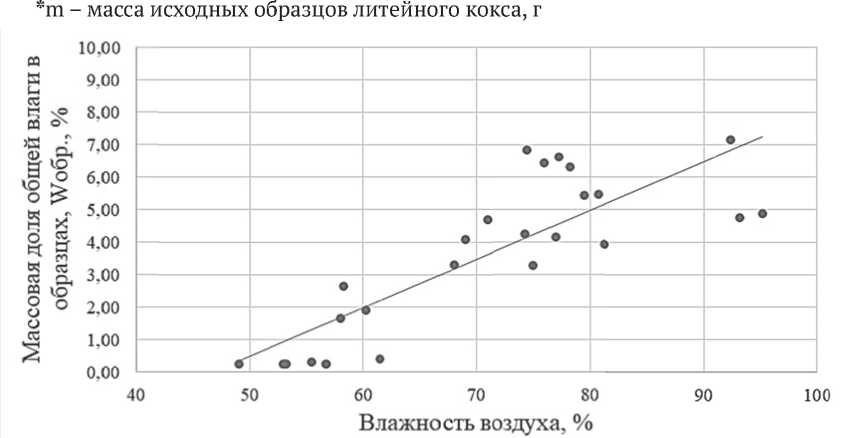

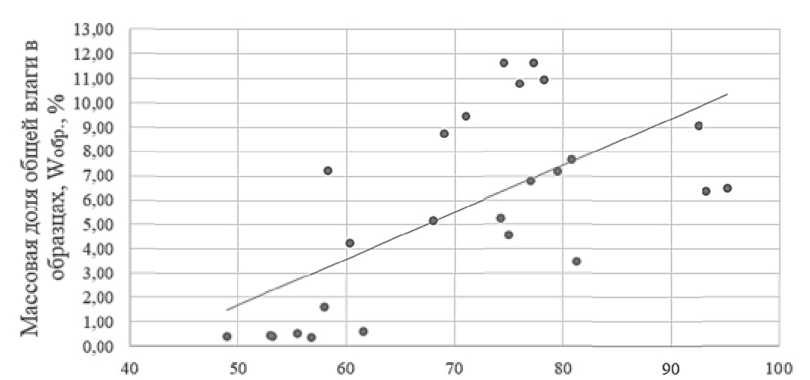

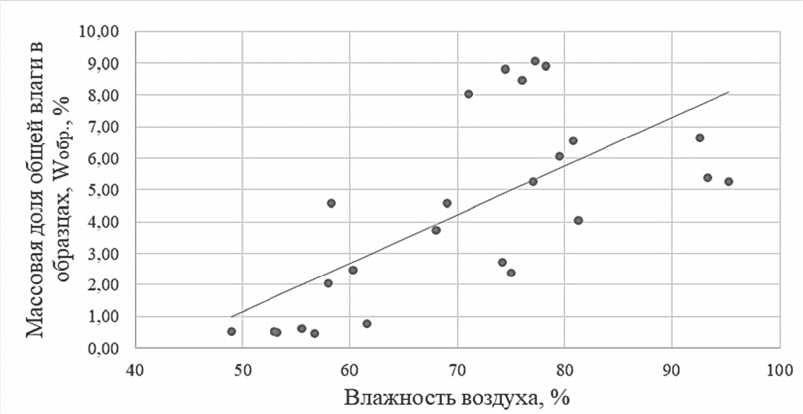

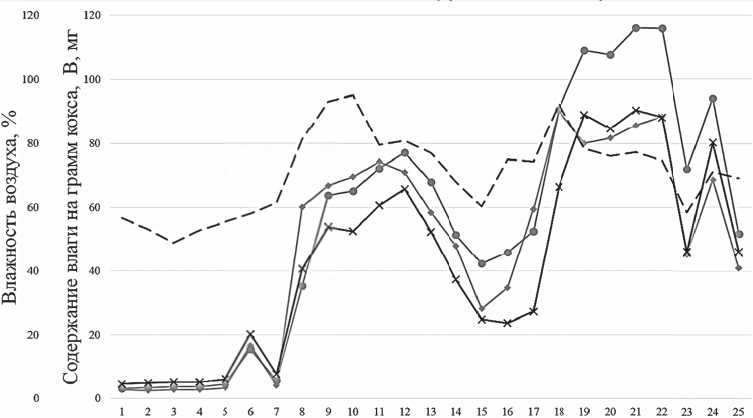

Влияние влажности окружающего воздуха на содержание влаги в литейном коксе классов крупности 40-60 мм, 60-80 мм, 80 мм и более представлено на рис. 4-6.

Влажность литейного кокса класса крупности 40-60 мм растет с большей скоростью при

Таблица 3. Средние значения истираемости литейного кокса класса крупности 40-60 мм и 60-80 мм

|

Обозначение партии кокса |

Показатель ПРОЧНОСТИ М 40 , % |

Зольность, Ad, % |

Класс крупности 40-60 мм |

Класс крупности 60-80 мм |

|

И, % |

||||

|

1/1 |

73,2 |

12,0 |

12,775 |

13,975 |

|

1/2 |

73,2 |

12,0 |

12,696 |

12,428 |

|

1/3 |

73,3 |

11,7 |

13,807 |

11,525 |

|

1/4 |

73,8 |

11,6 |

9,963 |

8,197 |

Таблица 4. Зависимость истираемости литейного кокса от массы образцов и класса крупности

|

Класс крупности в 40-60 мм |

Класс крупности 60-80 мм |

|

И= — 0,0004т2+0,0525т+10,98*; R² = 0,0136 |

И=0,0006т2 - 0,158т+21,671; R² = 0,0877 |

|

И=0,0001т2 - 0,0342т+13,964; R2 = 0,0548 |

|

Рис. 4. Влияние влажности окружающего воздуха на массовую долю общей влаги в образцах литейного кокса класса крупности 40-60 мм

Влажность воздуха, %

Рис. 5. Влияние влажности окружающего воздуха на массовую долю общей влаги в образцах литейного кокса класса крупности 60-80 мм

Рис. 6. Влияние влажности окружающего воздуха на массовую долю общей влаги в образцах литейного кокса класса крупности 80 мм и более

увеличении влажности окружающего воздуха в отличие от кокса классов крупности 60-80 мм и 80 мм и более (рис. 7). При увеличении влажности воздуха на 40 %, массовая доля общей влаги образцов кокса класса крупности 40-60 мм увеличивается более, чем в 24 раза, класса крупности 60-80 мм – более, чем в 17 раз, класса крупности 80 мм и более – более, чем в 10 раз. Несмотря на то, что кокс класса крупности 80 мм и более изначально имел самую большую влажность 0,46 % к 20-му дню исследования массовая доля общей влаги кокса этой крупности выросла всего в 18 раз, в то время, как для образцов крупностью 40-60 мм этот показатель вырос в 29 раз, а для образцов класса крупности 60-80 мм – в 35 раз. При этом образцы класса крупности 60-80 мм за весь период исследования имели максимальное значение массовой доли общей влаги 11,61 %. Максимальное среднее содержание влаги за весь период исследования обнаружено также для кокса класса крупности 60-80 мм (табл. 5).

Снижение влажности воздуха на 34 % (рис. 7) способствовало уменьшению влаги в коксе класса крупности 40-60 мм в 2 раза, в коксе класса крупности 60-80 мм – в 1,26 раза и в коксе класса крупности 80 мм и более – в 1,45 раза. Как видно, влажность литейного кокса резко возрастает при увеличении влажности окружающей среды, при этом уменьшение содержания влаги в литейном коксе в связи с понижением влажности окружающей среды происходит значительно медленнее.

Таким образом, при высокой влажности окружающего воздуха дополнительно в вагранку при загрузке попадает на каждые 100 кг литейного кокса крупностью 40-60 мм – до 9,04 кг влаги; для кокса для крупности 60-80 мм – до 11,61 кг, для крупности 80 мм и более – 9,05 кг. Расчетные значения энергозатрат ( Q , Дж) на нагрев и испарение такого количества влаги составят 23,56; 30,26 и 23,58 МДж соответственно для литейного кокса классов крупности 40-60 мм; 60-80 мм и 80 мм и более.

ЗАКЛЮЧЕНИЕ

Таким образом, установлено, что на разрушение при транспортировке литейного кокса влияет его зольность и прочность, причем сни-

Рис. 7. Динамика изменения количества влаги в грамме литейного кокса в зависимости от влажности окружающего воздуха

День исследования

••-Класс крупности 60-80 мм

—Влажность воздуха

-♦-Класс крупности 40-60 мм

■*Класс крупности 80 мм и более

В миллиграммах

Таблица 5. Количество влаги в грамме литейного кокса

Список литературы Влияние условий транспортировки на качество литейного кокса

- Липницкий А.М. Плавка чугуна и сплавов цветных металлов. Л.: Машиностроение, 1973. 192 с.

- Грачев В.А., Черный А.А. Современные методы плавки чугуна. Саратов: Приволжское книжное издательство, 1973. 342 с.

- Воздвиженский В.М., Грачев В.А., Юдкин А.К. Литейные сплавы и технология их плавки в машиностроении: Учеб. пособие для машиностроительных вузов по специальности «Машины и технология литейного производства». М.: Машиностроение, 1984. 432 с.

- Сухарчук Ю.С. Плавка чугуна в вагранках: Учебник для профессионального обучения рабочих на производстве. М.: Машиностроение, 1989. 176 с.

- Леви М. А., Мариенбах Л. М. Основы теории металлургических процессов и технология плавки литейных сплавов. М.: Машиностроение, 1970. 496 с.