Влияние вариаций химического состава латуней типа ЛС59-1 на характер их расчетных равновесных фазовых диаграмм

Автор: Карева Надежда Титовна, Томилова Дарья Евгеньевна, Турянский Дмитрий Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.23, 2023 года.

Бесплатный доступ

В работе приведены расчетные равновесные фазовые диаграммы многокомпонентных свинцовых латуней типа ЛС59-1, в составе которых варьировалось количество как основных компонентов (Zn, Pb), так и примесей (Fe, Al, Si и др.). Термодинамическое фазовое равновесие в сплавах Cu-Zn, составляющих основу латуни ЛС59-1, определялось с помощью базы данных FTLite и пакета термохимического программного обеспечения FactSage 8.0 (и более поздних версий), позволяющих вычислять условия для многофазного, многокомпонентного равновесия. Установлено, что в равновесном состоянии в данных сплавах присутствуют в качестве основных фаз β-, α-твердые растворы с решетками ОЦК и ГЦК соответственно, а также жидкий раствор на основе легкоплавкого свинца; причем количество β-фазы убывает, а α-фазы увеличивается с понижением температуры. Примеси частично растворяются, чаще в ОЦК-фазе. Кроме того, на их основе формируются твердые и хрупкие частицы неметаллических включений, образовавшихся ещё при кристаллизации. С увеличением содержания свинца и примесей понижается температура солидуса весьма заметно. Полученные равновесные диаграммы дают полезную информацию при анализе процессов и структуры промышленных сплавов. Так при неравновесной кристаллизации температуры конца кристаллизации понижается более существенно, что нужно учитывать при назначении режима горячей деформации. Фазовый и структурный составы изученных латуней при температуре 730 °С в равновесном состоянии и охлажденных после горячей штамповки с этой же температуры в промышленных условиях не совпадают не только количественно, но и качественно. В первом случае сплавы № 1 и 5 являются двухфазными - (α + β), остальные (№ 2, 3, 4) - однофазными с β-структурой. В готовых изделиях материал № 2 - это α-латунь, остальные сплавы - двухфазные.

Кран, латунь, химический состав, кристаллизация, равновесная фазовая диаграмма, неравновесные процессы, поры, микротрещина, примеси, свинец, включения, твердость, механическая обработка

Короткий адрес: https://sciup.org/147240902

IDR: 147240902 | УДК: 669.3 | DOI: 10.14529/met230201

Текст научной статьи Влияние вариаций химического состава латуней типа ЛС59-1 на характер их расчетных равновесных фазовых диаграмм

Свинцовая латунь ЛС59-1 широко используется при изготовлении изделий в промышленности, в частности, для водозапорной арматуры. По структуре она может быть однофазной α- или двухфазной (α+β)-латунью в зависимости от химического состава в пределах ГОСТ 15527–2004 [1], а также от скорости охлаждения при кристаллизации и после горячей деформации в процессе изготовления деталей. Известно, что в двойной системе Сu–Zn равновесие со стороны медного угла в реальных условиях, особенно при достаточно низких температурах, достигается крайне трудно [2, 3]. В настоящее время концентрация цинка 38–39 % в двойной системе условно признана граничной. Кроме того, неизбежные дополнительные элементы (Fe, Si, Al, Sn

и др.), присутствующие в промышленных латунях, смещают линию сольвуса α-раствора в сторону меньших концентраций по цинку [4].

Исследования, выполненные на готовых изделиях из латуни ЛС59-1, химический состав которой варьировался в пределах ГОСТ 15527–2004, показали, что в некоторых из них еще до эксплуатации присутствуют микротрещины разных размеров в участках, наиболее уязвимых с точки зрения трещинообразо-вания: местах нанесения резьбы и резкого перехода от одного сечения к другому [5]. Было также установлено, что примеси Fe, Si, Sn в материале готовых кранов преимущественно растворялись в β-фазе, одновременно изменялись качественный и количественный фазовый состав сплавов и, соответственно, их твердость, а также места расположения вклю-

Таблица 1

чений свинца и неметаллических частиц. Последние нередко инициировали образование микротрещин [5, 6].

Учитывая перечисленные выше факторы, особый интерес представляет информация о температурах солидуса, фазах, их количестве и составе для конкретных композиций элементов в исследуемой латуни, особенно при температуре горячей штамповки, являющейся последней важной операцией не только с точки зрения формоизменения, но и создания структуры и, следовательно, свойств готового изделия. С этой целью в настоящей работе выполнены расчеты фазовых диаграмм в области достаточно высоких температур, когда еще реализуются условия, близкие к равновесным.

Материал и методика исследования

Расчет фазовых диаграмм осуществлялся для пяти вариантов состава свинцовой латуни типа ЛС59-1 (табл. 1), изучаемых в предыдущих работах [5, 6]

Термодинамическое фазовое равновесие в сплавах Cu–Zn, составляющих основу свинцовой латуни ЛС59-1, определялось с помощью базы данных FTLite и пакета термохимического программного обеспечения FactSage 8.0 (и более поздних версий), позволяющих вычислять условия для многофазного, многокомпонентного равновесия [7, 8].

Для каждого из 5 сплавов табл. 1 была построена диаграмма состояния на общую массу одного материала 100 г.

Результаты исследования

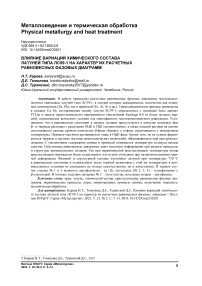

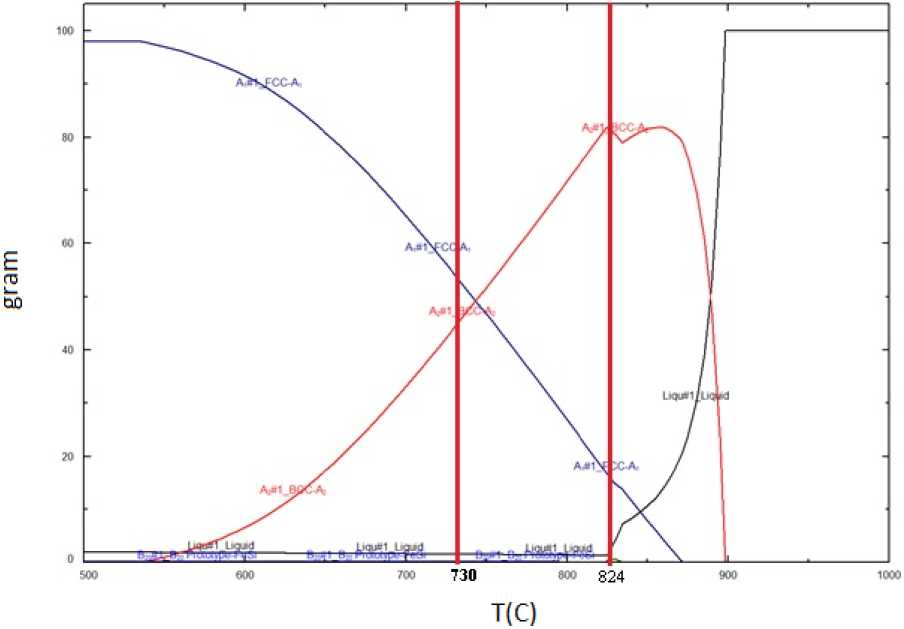

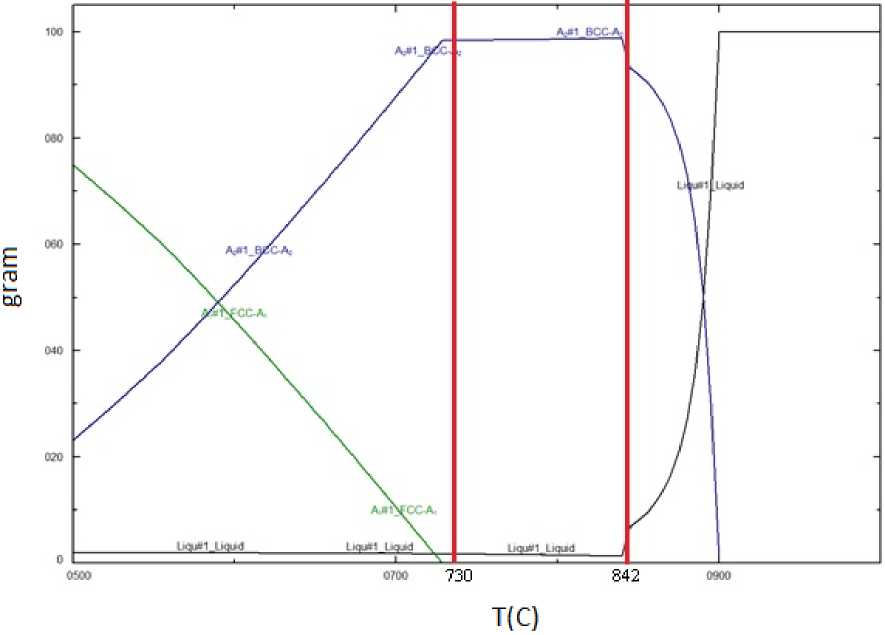

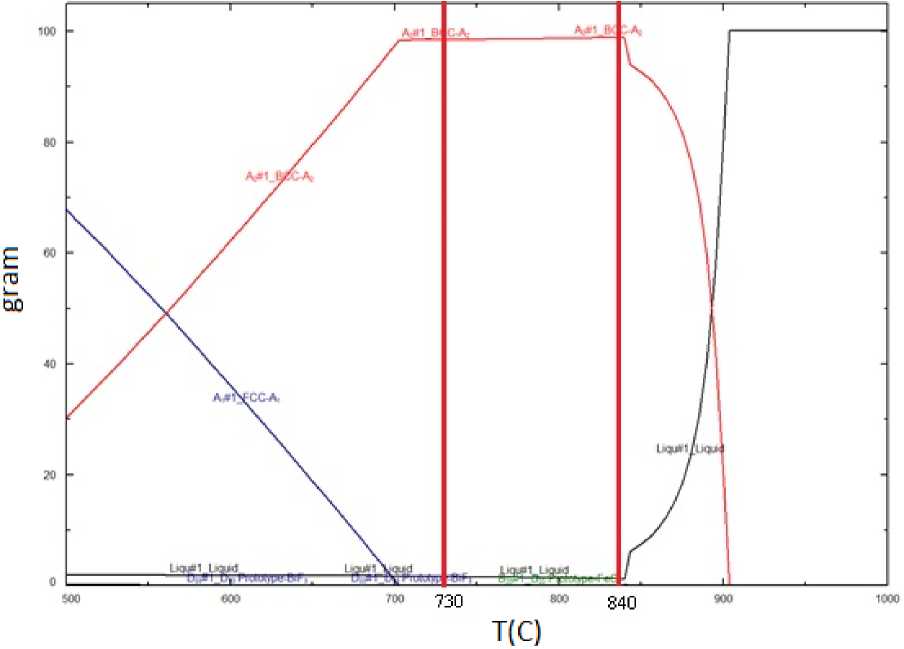

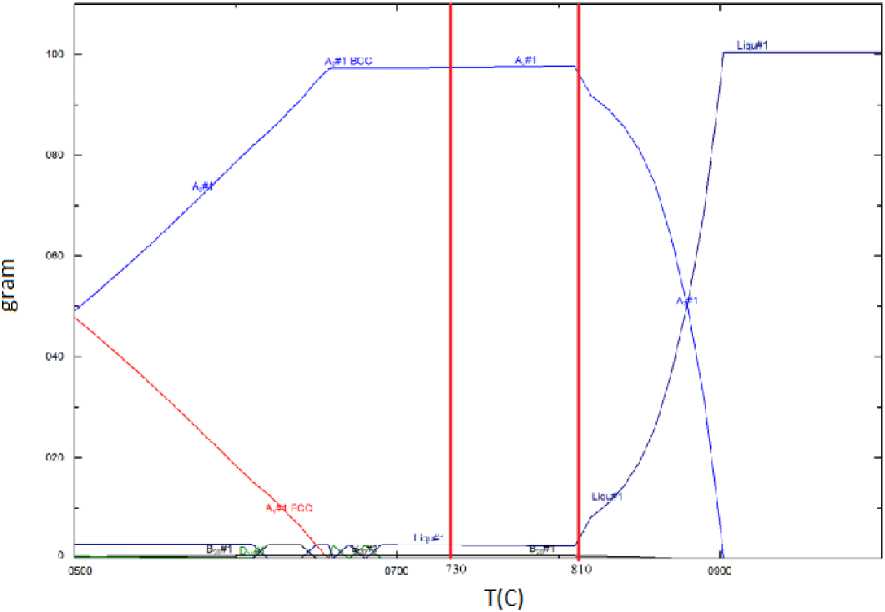

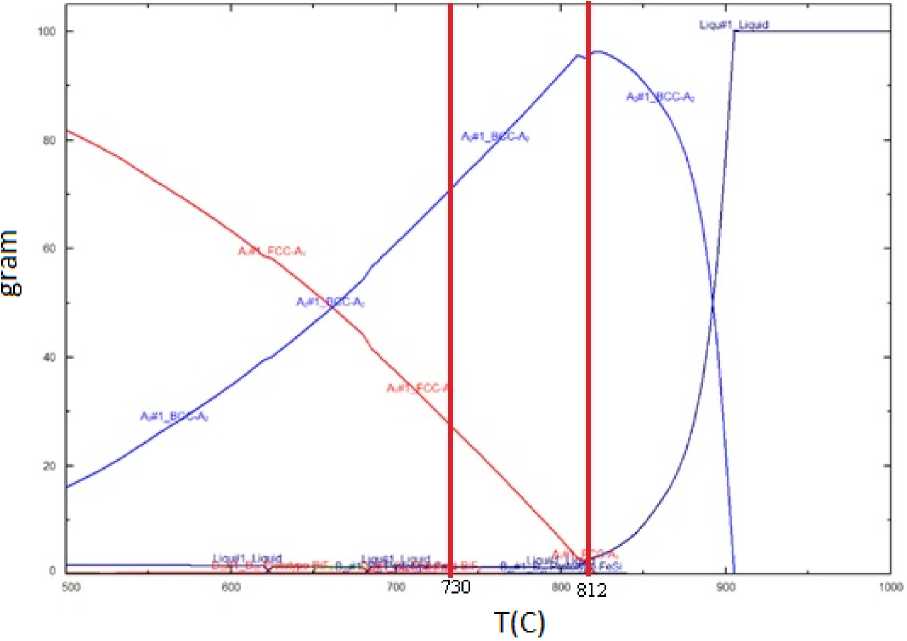

На рис. 1–5 приведены полученные расчетные равновесные диаграммы сплавов в координатах: масса, г (вертикальная ось) – температура, °С (горизонтальная ось), которые позволяют считать основными фазами в равновесном состоянии изученных сплавов β-фазу с решеткой ОЦК (BCC), α-фазу с ГЦК кристаллической структурой (FCC) и неметаллические включения. При этом отчетливо видно, что при понижении температуры весовые количества α- и β-составляющих меняются неодинаково: масса первой возрастает, а второй – уменьшается (рис. 1).

На этих диаграммах отмечены перпендикулярами температуры ликвидуса и горячей штамповки (730 °С), которая используется в промышленности при изготовлении корпуса крана. С изменением химического состава сплава равновесная температура конца кристаллизации понижается с 840 до 810 °С (рис. 1–5, табл. 2). Существенно изменяется и структура латуни при температуре горячей деформации: от практически однофазной β (сплавы № 2–4) до двухфазной α+β (сплавы № 1, 5). Согласно [9–11], неупорядоченная высокотемпературная β-фаза легче деформируется, а ее больше в сплаве № 5 (см. табл. 2).

Обращает на себя внимание и присутствие небольших количеств жидкой фазы от 1,35 (сплав № 5) до 2,57 г (сплав № 4), обусловленное наличием в составе последнего сплава наиболее заметного количества легкоплавкого

Химический состав исследованных сплавов, % масс.

Table 1

Element composition (% by weight) of alloys

|

Элемент |

№ сплава |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Cu-основа |

62,52 |

59,94 |

59,96 |

60,48 |

61,19 |

|

Zn |

35,03 |

37,33 |

37,32 |

34,55 |

35,51 |

|

Pb |

2,01 |

2,04 |

1,97 |

2,86 |

1,77 |

|

Fe |

0,10 |

0,20 |

0,28 |

0,45 |

0,47 |

|

Sn |

0,10 |

0,29 |

0,33 |

0,61 |

0,52 |

|

Ni |

0,06 |

0,14 |

0,08 |

0,32 |

0,39 |

|

Al |

0,06 |

004 |

0,01 |

0,40 |

0,06 |

|

Bi |

0,004 |

0,008 |

0,048 |

0,003 |

0,003 |

|

Si |

0,003 |

– |

0,003 |

0,17 |

0,042 |

|

Sb |

0,009 |

0,011 |

0,010 |

0,035 |

0,019 |

|

P |

0,005 |

0,003 |

0,004 |

0,010 |

0,007 |

|

Mn |

0,002 |

0,003 |

0,004 |

0,083 |

0,033 |

|

As |

0,1 |

0,005 |

0,007 |

0,006 |

0,007 |

Рис. 1. Расчетная фазовая диаграмма сплава № 1

Fig. 1. Calculated phase diagram of alloy no. 1

Рис. 2. Расчетная фазовая диаграмма сплава № 2

Fig. 2. Calculated phase diagram of alloy no. 2

Рис. 3. Расчетная фазовая диаграмма сплава № 3

Fig. 3. Calculated phase diagram of alloy no. 3

Рис. 4. Расчетная фазовая диаграмма сплава № 4

Fig. 4. Calculated phase diagram of alloy no. 4

Рис. 5. Расчетная фазовая диаграмма сплава № 5

Fig. 5. Calculated phase diagram of alloy no. 5

Таблица 2

Температура солидуса и фазовый состав исследуемых сплавов при температуре 730 °С по результатам расчетных диаграмм

Solidus temperature and phase composition of the studied alloys at a temperature of 730 °С according to the results of calculation diagrams

Table 2

|

№ сплава |

Жидкая фаза, г / Pb, находящийся в жидкости, г |

ОЦК-фаза β-фаза (ВСС), г |

ГЦК-фаза α-фаза (FCC), г |

Температура конца кристаллизации, °С |

|

1 |

1,521/1,501 |

44,086 |

54,214 |

824 |

|

2 |

1,670/1,647 |

98,302 |

– |

842 |

|

3 |

1,607/1,586 |

98,446 |

– |

840 |

|

4 |

2,570/2,540 |

97,316 |

– |

810 |

|

5 |

1,347/1,324 |

69,966 |

28,400 |

812 |

Таблица 3

Состав и количество (г) интерметаллидов в исследуемых сплавах при температуре 730 °С по результатам расчетных диаграмм

Composition and amount (g) of intermetallic compounds in the investigated alloys at a temperature of 730 °С according to the results of calculation diagrams

Table 3

Сплав № 4 характеризуется и наибольшим количеством неметаллических включений типа FeSi, MnSi, MnAl (табл. 3), в формировании которых участвуют элементы примесей (Fe, Si, Mn, Al), которых больше именно в этой вариации свинцовой латуни (см. табл. 1) [6]. Интерметаллиды относятся к более тугоплавким и более хрупким образованиям в сплавах [12, 13]. Согласно проведенным расчетам, они появляются при температурах ~ 828–856 °С, что существенно выше температуры штамповки корпуса крана, и могут служить центрами образования микротрещин при горячем деформировании латуни.

Заключение

Полученные расчетные равновесные фазовые диаграммы расширяют возможности оценки влияния вариаций химического состава свинцовой латуни типа ЛС59-1 на структу-

ру и свойства материала в готовых промышленных изделиях. В равновесном состоянии при увеличении содержания свинца и примесей в составе латуни заметно (~ на 30 °С) понижается температура конца кристаллизации сплава. Ускоренная кристаллизация в промышленных условиях может сопровождаться более существенным снижением температуры солидуса. В связи с этим проблемы выбора температуры горячей деформации и соблюдения температурного режима ковки требуют особого внимания. Согласно равновесным диаграммам в структуре изученных латуней при нагреве их до 730 °С кроме β- или (α+β)-фаз присутствуют жидкий раствор на основе легкоплавкого свинца, а также частицы хрупких неметаллических включений, сформировавшихся ранее при кристаллизации, способных инициировать образование многочисленных пор и микротрещин при горячем деформировании. По результатам [6, 14], в сплаве № 4 с наиболее высоким содержанием Pb, Si, Al зафиксировано заметное количество трещин в поверхностных и приповерхностных объемах.

Список литературы Влияние вариаций химического состава латуней типа ЛС59-1 на характер их расчетных равновесных фазовых диаграмм

- ГОСТ 15527-2004. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Введ. 2005-07-01. М.: ИПК Изд-во стандартов, 2004. 11 с.

- Диаграммы состояния двойных металлических систем: справ.: в 3 т. / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997. Т. 2. 1024 с.

- Двойные и многокомпонентные системы на основе меди: справ. / М.Е. Дриц, Н.Р. Бочвар, Л.С. Гузей и др. М.: Наука. 1979. 218 с.

- Промышленные цветные металлы и сплавы: справ. / под общ. ред. А.П. Смирягина. М.: Металлургия, 1974. 488 с.

- Изучение влияния технологических условий изготовления латунных водозапорных устройств на качество готовых изделий / Д.О. Левин, А.В. Сулицин, Н.Т. Карева, Д.М. Галимов // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 3. С. 28-47. DOI: 10.14529/met220303

- Влияние химического состава латуни типа ЛС59-1 на качество водозапорных изделий / Д.О. Левин, А.В. Сулицин, Н.Т. Карева, Д.М. Галимов // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 4. С. 38-55. DOI: 10.14529/met220405

- Lukas H., Fries S., Sundman B. Computational Thermodynamics: The CALPHAD Method. Cambridge University Press, 2007. DOI: 10.1017/cbo9780511804137

- Zi-kui Liu, Yi Wang. Computational Thermodynamics of Materials. 2016. DOI: 10.1017/cbo9781139018265

- Цветные металлы и сплавы. Композиционные металлические материалы. Машиностроение. Энциклопедия в сорока томах. Раздел II. Материалы в машиностроении. Т. II-3 / под ред. И.Н. Фридляндера. М.: Машиностроение, 2001. 870 с.

- Мальцев М.В., Барсукова Т.А., Борин Ф.А. Металлография цветных металлов и сплавов. М.: Гос. науч.-техн. изд-во лит. по чер. и цвет. металлургии, 1960. 372 с.

- Конструкционные материалы: справ. / Б.Н. Арзамасов, И.А. Бронстрем, Н.А. Буше и др.; под общ. ред. Б.Н. Арзамасова. М.: Машиностроение, 1990. 688 с.

- Крумнакер М., Сэллер К., Пиш Г. Вторичное выделение Р-фазы в латуни // Металловедение цветных металлов и сплавов. Опыт металлургов ГДР: сб. М.: Металлургия, 1989. С. 35-42.

- Захаров А.В. Промышленные сплавы цветных металлов. М.: Металлургия, 1980. 255 с.

- Осинцев О С., Федоров В.Н. Медь и медные сплавы. Отечественные и зарубежные марки: справ. Изд. 2-е перераб. и доп. М.: Инновационное машиностроение, 2016. 360 с.