Влияние волнового эффекта на предел прочности волокна при испытаниях композитного материала на растяжение

Автор: Антибас И.Р., Карнуб Амер, Дьяченко А.Г.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Введение. Реакция композиционных материалов на воздействие определённого рода нагрузок трудно прогнозируема, поэтому исследованиям в этой области не уделялось должного внимания. Целью настоящей работы было изучение влияния волнового эффекта на предел прочности при растяжении полимерных композитов волокнистой структуры.Материалы и методы. В испытаниях использовались образцы многослойных материалов различной толщины с непрерывными, длинными и короткими волокнами, образующими ткань, а также слоистую структуру. Число слоев соответствует сопротивляемости приложенным нагрузкам. Применялись волокна стекла, углерода, кевлара или их комбинации. В качестве связующих использовали изотропные материалы: эпоксид, полиэфир и виниловый эфир.Результаты исследования: Получены результаты испытания на растяжение гомогенных образцов и образцов волокнистой структуры. При этом варьировались значения угла наклона волокон. Установлена стабильность результатов испытания путем их взаимного сравнения...

Композитный материал, связующий материал, волокнистый материал, наполнитель, дефект структуры

Короткий адрес: https://sciup.org/142221964

IDR: 142221964 | УДК: 678.549 | DOI: 10.23947/1992-5980-2019-19-4-310-316

Текст научной статьи Влияние волнового эффекта на предел прочности волокна при испытаниях композитного материала на растяжение

Введение. В исследованиях применялись композитные материалы, широко используемые в строительстве. Использовались образцы различной толщины из многослойных материалов, содержащие непрерывные, длинные, короткие волокна и волокна, образующие ткань. Количество слоев наполнителя соответствовало сопротивляемости приложенным нагрузкам. Использовались волокна из стекла, углерода, кевлара или их комбинации в сочетании со связующими. Связующие материалы предназначены для развития адгезионной связи между волокнами, защиты их от окружающей среды и распределения нагрузки. В качестве связующих применялись изотропные материалы, такие как эпоксид, полиэстер и виниловый эфир [1].

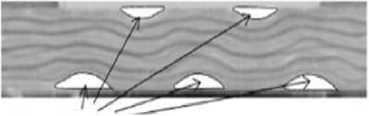

Себестоимость изделий из полимерных композитов в основном зависит от стоимости ингредиентов и количества технологических этапов изготовления. Нарушения технологических регламентов приводит к отклонениям от требуемой структуры материала, образованию разного рода дефектов, в том числе реализуется волнистая форма волокон (рис. 1), нарушается однородность гетерогенной структуры. Все это приводит к ухудшению комплекса физико-механических свойств композита [2].

Зона, богатая смолами

Рис. 1. Нарушения структуры композита в виде волнистой ориентации наполнителя и локальной концентрации связующего

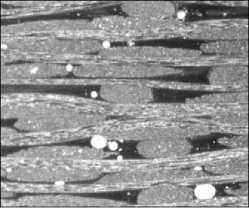

Многие недостатки армированных композитов в большой степени связаны с наличием примесей и раковин в изделии. Раковины образуются в процессе отверждения связующего, которое изначально находясь в вязко-текучем состоянии транслировало газовые включения в виде пузырьков в объем композита в процессе свободной заливки формы. Неоднородность концентрации волокон и связующего в объеме материала возникает из-за наличия функциональных добавок или дополнительного наполнителя, например, песка (рис. 2).

Машиностроение и машиноведение

Рис. 2. Сечение композитного материала, содержащего пузырьки

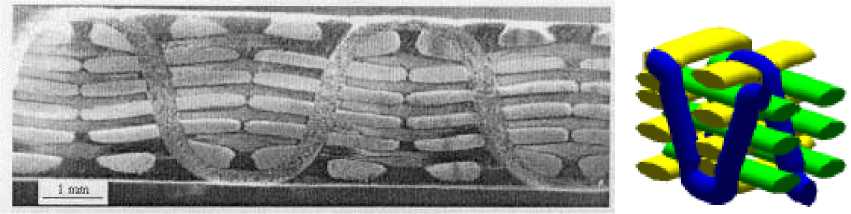

На рис. 3 показано, что волновая ориентация волокон может располагаться в плоскости ткани, по структуре аналогичной фиброзной, а также в плоскости сплетенных волокон. Эти волокна обеспечивают стабильность структуры при транспортировке, обработке, а также облегчают технологическую проницаемость слоёв композитных материалов. Это позволяет соединять волокна в группы продольно или перпендикулярно друг к другу [3], что не препятствует образованию небольших волн в ткани.

а ) б )

Рис. 3. Волновая ориентация волокон в плоскости слоя: а ― разрез композита; б ― пространственная структура

Пространственные волновые структуры (рис. 4) реализуют с помощью текстильного оборудования. Эти структуры способны принимать конечную форму продукта, изготовленного из композитного материала. Затем такую структуру пропитывают связующим и формуют изделие одним из известных способов.

Рис. 4. Образцы волоконных структур трехмерного плетения

В [4, 5] описывается метод испытаний пространственных волоконных конструкций с различными компонентами и при наличии дефектов. Образование волновой конфигурации волокон в таких материалах может оказывать как отрицательное, так и позитивное влияние на свойства композитных материалов. В [6] проводится теоретический и практический поиск нелинейного поведения композитных материалов, армированных однонаправленными волокнами, в которых наблюдаются волны, возникающие под действием растягивающих нагрузок и давления.

Цель исследования. Целью данного исследования является изучение влияния волн на предел прочности при растяжении композитного материала, состоящего из полиэстера и стекловолокна, проведение анализа возникающих напряжений и изучение разрушения образца вследствие различных факторов.

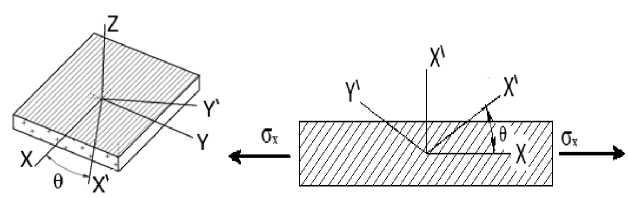

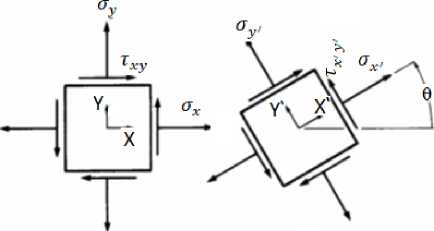

Аналитическое исследование. Композитный материал с длинноволокнистым наполнителем может выдержать большую нагрузку, действующую вдоль волокон, что следует из рис. 5, а . Однако нагрузка, не соответствующая направлению волокон, распределяется между ними и связующим. Эта нагрузка зависит от угла между направлением ее действия и направлением ориентации волокон. Для определения напряжений, действующих перпендикулярно к волокну и вдоль него, авторы использовали координаты, получаемые поворотом общих координат х-у-z на угол 9 вокруг оси z [7] ( рис. 5, б) .

а )

б )

Рис. 5. Координаты пластин материалов: а — с прямыми волокнами, б — с волокнами под углом

Если бесконечно малый объемный элемент (рис. 6, а ) извлечь из общих координат и повернуть на угол θ, то, используя уравнения (1), (2) и (3), можно определить нормальные и касательные напряжения, развиваемые в новом положении (рис. 6, б ) [8]:

О" / _ ax+a- + ax ay ^s 26 ^ sin 26, х 2 2 ху > тх/у/ _ - ^—^- sin 26 + тху cos 26, a / = а-^— + °х °у cos 26 - тху sin 26.

у 2 2 ху

а ) б )

Рис. 6. Напряжения, развиваемые в элементе бесконечно малого объёма: а ― в общей системе координат, б ― в системе координат под углом

В случае волновой конфигурации волокон напряженное состояние материала наиболее опасно при максимальном значении угла ( 9max), так как нормальные напряжения ориентируются перпендикулярно слою армирующего наполнителя. Если рассмотреть бесконечно малый элемент в таком состоянии (рис. 7), то, вычислив значения напряжений из уравнений (1), (2), (3) и сравнив их значения, можно установить причины разрушения образца.

Машиностроение и машиноведение

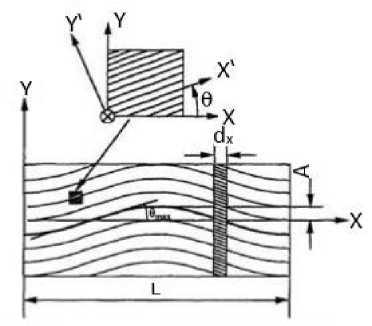

Материалы и методы исследования. Изучалось влияние волнового эффекта на предел прочности при растяжении в соответствии со стандартом ASTM D 638-90 [9]. Испытанию подвергались образцы листовой формы из полимерных композитов, содержащих армирующий наполнитель (стекловолокно) и связующее (полиэстер), содержание отвердителя составляло 2 % от общего объёма. Образцы изготавливали методом свободного формования [10], при этом использован шаблон, состоящий из стеклянных пластин с размерами 38x25x6 мм, который вмещал 10 слоев стекловолокна, а в качестве буфера для предотвращения адгезии применяли прослойки из целлофана. В процессе формования использовали небольшую вибрацию в течение пяти минут. Выдержка для отверждения в форме ― 24 ч. Выдержка для стабилизации структуры и свойств образцов в свободном состоянии перед испытаниями ― 25 суток. С помощью специальных плат были изготовлены образцы без волнистости и с волновой ориентацией наполнителя. Причем последние отличались друг от друга по амплитуде волн. На рис. 8 показано образование волн в одиночной плате.

Рис. 8. Образование волн в одиночной плате

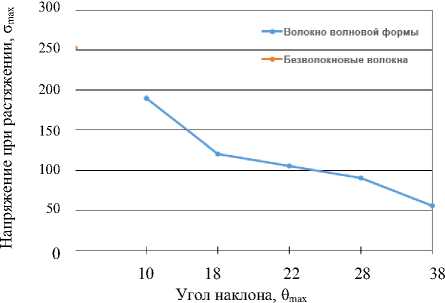

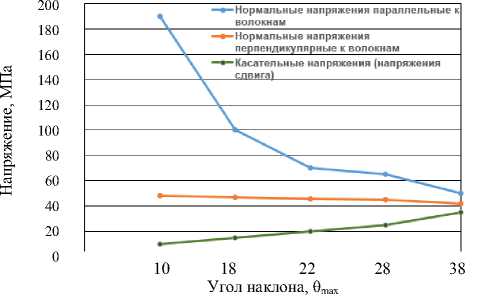

Результаты и обсуждение. Проведены испытания на растяжение образцов с волокнами без волнистости и с волокнами, имеющими синусоидальную форму полуволны, при углах их наклона: 9макс = 10°, 18°, 22°, 28° и 38°. Установлена стабильность результатов испытания путем их взаимного сравнения для образцов без волнистости наполнителя, изготовленных на пяти различных платах. На рис. 9 показана кривая изменения напряжений при растяжении с изменением угла наклона волокна. При этом напряжения при растяжении σ max для материала с безволновыми волокнами составили 250 МПа.

Рис. 9. Зависимость максимальных напряжений при растяжении σ max , МПа, (на вертикальной оси) от угла наклона волокна θ max

Используя уравнения (1) и (3) рассчитаны нормальные и касательные напряжения, действующие перпендикулярно волокнам, а также напряжения слоистого материала при сдвиге по уравнению (2).

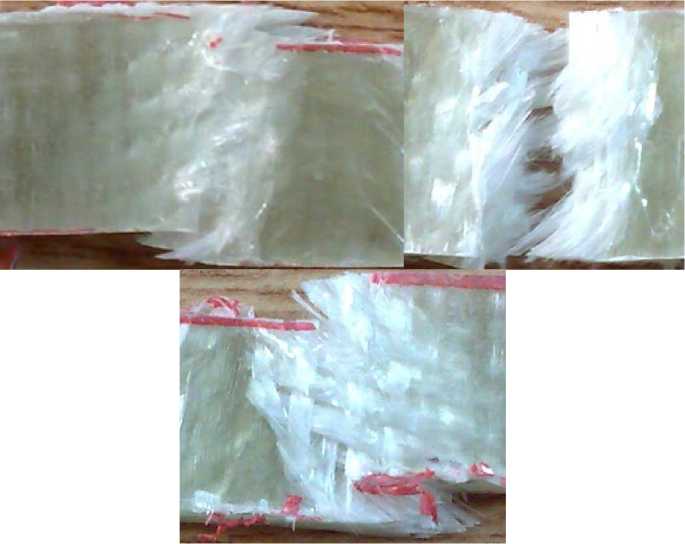

В результате анализа зависимостей для характерных напряжений при растяжении в координатах точки с углом наклона волокна θ max и исследования сечения в месте разрушения образцов (рис. 11) установлено, что причиной разрушения является напряжение сдвига тжу. Сравнение этого напряжения с максимальным напряжением при сдвиге образца из полиэстера без волокон приведены в [10]. При этом предел текучести (σт) был принят равным 70 МПа. С помощью уравнения (2), которое позволяет компенсировать угол наклона 9 = 45°, нашли, что значение напряжения сдвига полиэстера τху = 35 MПa. Это и есть напряжение, которое впоследствии явилось причиной разрушения всех образцов. Уравнение (2) позволяет определить деформацию образцов в точке разрыва, а также даёт отображение деформаций и угловых смещений, доказывающих, что разрушение слоистого материала является следствием напряжений сдвига.

Рис. 11. Рефракция в сечении разрушения

Заключение. Исходя из результатов исследований можно сделать следующие выводы:

-

1. Напряжения при растяжении композитного материала уменьшаются с увеличением угла наклона волокон в определенных зонах. Полученный результат показал совпадение с исследованиями, проведёнными ранее [11, 12].

-

2. Установлено, что разрушение всех волокнистых образцов происходило при достижении напряжения сдвига, примерно равного напряжению сдвига, при котором разрушались образцы, изготовленные только из связующего. Это согласуется с [13, 14], данные различались лишь в отношении напряжений, развивающихся в связующем материале.

-

3. При разрыве образца форма разрушения имеет вид, аналогичный разрушению при сдвиге, причём в момент разрушения прямоугольный объект, деформируясь под углом, принимал форму параллелограмма.

-

4. Рекомендуется продолжить исследования в данной области, основными целями которых должны быть изучение влияния меньших углов пульсации волокна на предел прочности на разрыв композитного материала, а также изучение влияния волнового эффекта на коэффициент гибкости.

Список литературы Влияние волнового эффекта на предел прочности волокна при испытаниях композитного материала на растяжение

- Bacarreza, O. Woven Composites/ O. Bacarreza, P. Wen, and M.H. Aliabadi, in: M. H. Aliabadi (ed.) // Computational and Experimental Methods in Structures. - 2015. - Vol. 6, Ch. 1. - P. 1-74.

- Sendeckyj, G.P. Effects of Defects in Composite Structures. In: A.K. Noor, M.J. Shuart, J.H. Strarnes Jr., J.G. Williams, eds. Failure Analysis and Mechanisms of Failure of Fibrous Composite Structures. NASA Conf. Pub., 1983, vol. 2278, pp. 305-312.

- Textile composites and inflatable structures /E. Oñate, B.-H. Kröplin (Eds.). - 2005. - Vol. 3. - P. 322

- Potter, K. Variability, Fibre Waviness and Misalignment in the Determination of the Properties of composite Materials and Structures / K. Potter, B. Khan, M.Wisnom, T.Bell, J. Stevens // Composites Part A. - 2008. - Vol. 39. - P. 1343-1354.

- Kharmanda, G. Integration of reliability and optimization concepts into composite yarns / G. Kharmanda, I. R. Antypas // Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й Междунар. юбилейной науч.-практ. конф. в рамках 20-й Междунар. агропромышленной выставки "Интерагромаш-2017". - Ростов-на Дону, 2017. - С. 174-176.

- Isa, M.T. Effect of fiber type and combinations on the mechanical / M. T. Isa, A. S. Ahmed, B. O. Aderemi, R. M. Taib, and I. A. Mohammed-dabo // Physical and thermal stability properties of polyester hybrid composites. - 2013. - Part B. - No. 52, - P. 217-223.

- Ronald F. Gibson. Principles of Composite Material Mechanics/ Ronald F. Gibson // International Editions. - 1994. - McGraw-Hill Inc. - P. 7.

- Антибас, И. Р. Сравнение амортизирующих свойств гофрированной картонной упаковки разной структуры при действии вертикальной нагрузки / И. Р. Антибас, С. А. Партко // Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 8-й междунар. науч.-практ. конф. в рамках 18-й междунар. агропромышленной выставки "Интерагромаш-2015". - Ростов-на Дону, 2015. - С. 232-235.

- Антибас, И. Р Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники / И. Р. Антибас, А. Г. Дьяченко // Вестник Донского гос. техн. ун-та. - 2017. - Т. 17, № 3(90). - С. 60-69.

- Антибас, И. Р Влияние содержания древесного дисперсного наполнителя на долговечность композиционных материалов / И. Р. Антибас, А. Г. Дьяченко // Вестник Донского. гос. техн. ун-та. - 2017. - Т. 17, № 1(88). - С. 67-74.

- Karami, G. Finite Element Micromechanics for Stiffness and Strength of Wavy Fibre Composites / G. Karami, M. Garnich // Journal of Composite Materials. - 2004. - Vol. 38. - P. 273-292.

- Chan, W.S. Influence of Fibre Waviness on the Structural Response off Composite Laminates / W.S. Chan, J.S. Wang // Journal of Thermoplastic Composite materials. - 1994. - Vol. 7. - P. 243-369.

- Travis, A. Influence of Ply Waviness on the Stiffness and Strength Reduction on Composite Laminates / A. Travis, I. Bogett, W. John Jr., A. Gillespie // Journal of Thermoplastic Composite Materials. - 1992. - Vol. 5. - P. 344.

- Garnich, Mark R. Localized Fibre Waviness and Implications for Failure in Unidirectional Composites / Mark R. Garnich and Ghodrat Karami // Journal of composite Materials. - 2005. - Vol. 39. - P. 1225-1245.