Влияние введения пенографита на прочность цементно-песчаного раствора

Автор: Живцова Регина Айратовна, Трофимов Борис Яковлевич, Ахмедьянов Ренат Магафурович, Живцов Михаил Сергеевич

Рубрика: Строительные материалы и изделия

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

В данной статье рассматриваются основные эффекты от введения добавки пенографита. Пенографит, метод его введения в состав смесей и дозировка выбраны на основании низких затрат, но значительной эффективности. С помощью пенографита удалось достичь высоких значений физико-механических характеристик при замене значительной части портландцемента отходом металлургического производства. Проведенное сравнение выявило увеличение прочностных характеристик цементного камня на основе портландцемента, молотого доменного гранулированного шлака и их смеси при хранении в нормальных условиях и вследствие тепло-влажностной обработки при введении добавки пенографита. Наибольший эффект при добавлении пенографита имеет состав, содержащий 60 % доменного гранулированного шлака от массы вяжущего. На основании полученных результатов пенографит является конкурентоспособной добавкой по сравнению с другими, имеющими популярность на рынке добавок. В том числе за счет простого получения и введения добавка пенографита не уступает по эффективности графену.

Портландцемент, доменный гранулированный шлак молотый, пенографит, прочность при сжатии

Короткий адрес: https://sciup.org/147235323

IDR: 147235323 | УДК: 691.327:666.972.53 | DOI: 10.14529/build210305

Текст научной статьи Влияние введения пенографита на прочность цементно-песчаного раствора

В настоящее время проведено множество исследований в области строительных материалов с использованием нанодобавок различных аллотропных форм углерода: трехмерных (графит), двухмерных (графен), одномерных (нанотрубки) и нульмерных (фуллерены) [1–3]. Уникальность свойств углеродных наноструктур рассмотрена многими авторами [4–10].

Несмотря на явные преимущества от использования нанодобавок в бетон, высокая стоимость не позволяет использовать наномодификаторы в промышленном масштабе. Основными препятствиями использования нанодобавок в промышленных масштабах является энергозатратная и дорогостоящая технологии их получения [11, 12], а также обеспечение равномерности распределения нанодобавок в матрице материала.

Наиболее приемлемым представителем нанодобавок с точки зрения стоимости, способа получения и метода введения в состав, обеспечивающего однородное распределение [13, 14], является графит и его производное – пенографит.

Пенографит обладает частью свойств графена [15–17], но его размеры на порядок выше, что является преимуществом, поскольку размеры частиц пенографита и портландцемента отличаются незначительно. Преобладающий размер частиц портландцемента находится в диапазоне от 5 до 50 мкм, пенографита – 100–500 мкм с крупными порами между слоями. За счет крупных пор имеется возможность измельчения [18, 19] пено-графита до частиц менее 100 мкм.

Материалы и методы

Эффект введения пенографита оценивали по изменению прочности на сжатие цементнопесчаных растворов. Для этого изготавливали образцы, состоящие из вяжущего и песка для строительных работ в соотношении 1:3, поликарбокси-латного суперпластификатора (СП), пенографита (ПГ) и воды затворения. В качестве вяжущего применяли портландцемент (ПЦ), доменный гранулированный шлак молотый (ДГШ) и их смеси. Сухие компоненты – вяжущее, ПГ и СП всех составов – подвергали совместному перемешиванию в лабораторном истирателе ЛИ-1 в течение 1 минуты для достижения однородного распределения пено-графита в вяжущем и его доизмельчения. Воду затворения вводили в количестве, обеспечивающем одинаковую консистенцию теста вяжущего.

Для получения достоверных результатов прочности при сжатии использовали утвержденные методики испытаний [20] с применением поверенного оборудования. Образцы растворов испытывали на сжатие в возрасте 1 сут и 28 сут с момента изготовления после твердения в нормальных условиях (температура воздуха (20±2) °С, относительная влажность воздуха не менее 90 %), а также после тепловлажностной обработки (ТВО) по режиму: равномерный подъем температуры с 20 °С до (85 ±5) °С в течение (180 ± 10) мин со скоростью 15 °С/ч, изотермический прогрев при температуре (85±5) °С – (360±10) мин, остывание образцов в закрытой камере ТВО при отключенном подогреве – (120±10) мин.

Исследуемые составы приведены в табл. 1.

Результаты и обсуждение

Определение прочности на сжатие цементнопесчаного раствора является базовым методом для установления эффективности введения ПГ. По результатам, полученным в данной работе, для дальнейшего исследования будут выбраны наиболее оптимальные дозировки ПЦ и ДГШ в составе вяжущего.

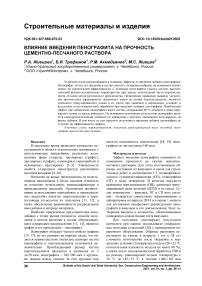

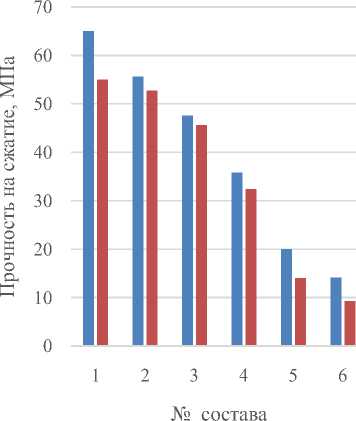

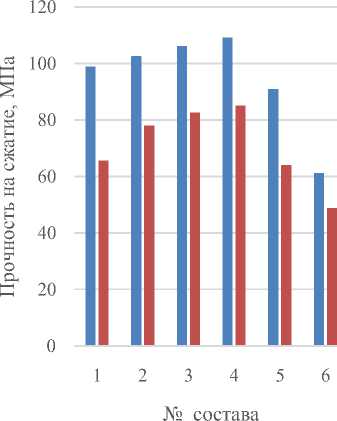

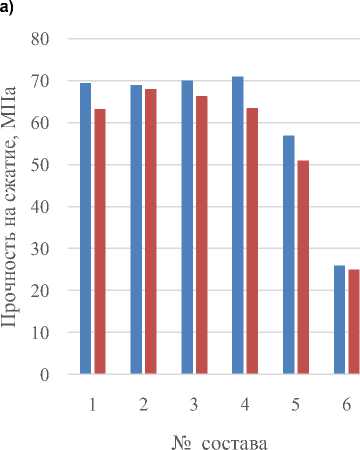

В табл. 2 и на рисунке представлены полученные значения прочности на сжатие цементнопесчаных растворов составов с ПГ и без ПГ.

Исходя из полученных данных, видим, что при введении ПГ происходит прирост прочности на сжатие цементно-песчаного раствора от 4 до 34 % – в возрасте 1 суток, от 20 до 34 % – в воз- расте 28 суток, от 1 до 11 % – после ТВО в зависимости от рассматриваемого вяжущего.

В первые сутки нормального твердения все составы, содержащие добавку пенографита, имеют прочность на сжатие выше, чем составы без ПГ. Полученные данные подтверждают исследования [19].

Результаты состава № 4 наиболее интересны с точки зрения замещения дорогостоящего компонента растворной смеси – портландцемента более дешевым – молотым доменным гранулированным шлаком. Прочность на сжатие образцов состава № 4 (ПЦ : ДГШ, 40 : 60 %) в возрасте 28 суток и после ТВО наибольшая среди исследуемых составов. Прочность на сжатие образцов состава № 4 в возрасте 28 суток превышает прочности после ТВО. Однако, прочность на сжатие образцов, хранившихся в нормальных условиях, будет увеличиваться с течением времени, а прочность, полученная после ТВО, не изменится, так как структура закристаллизована полностью и не содержит негидратированных частиц портландцемента и цементного геля.

Таблица 1

Исследуемые составы

|

№ состава |

Вяжущее, % |

Супер-пластификатор Sika225 (сух.), % от массы вяжущего |

Пено графит (ПГ), % от массы вяжущего |

|

|

Портландцемент ЦЕМ I 42,5Н ГОСТ 31108-2016 производства ООО «СЛК Цемент» |

Доменный гранулированный шлак молотый GreenCems® GGBS-450 ТУ 38.32.22-012-99126491-2017 производства ООО «Мечел-Материалы» |

|||

|

1 |

100 |

0 |

0,5 |

0,00 |

|

2 |

80 |

20 |

||

|

3 |

60 |

40 |

||

|

4 |

40 |

60 |

||

|

5 |

20 |

80 |

||

|

6 |

0 |

100 |

||

|

1* |

100 |

0 |

0,5 |

0,01 |

|

2* |

80 |

20 |

||

|

3* |

60 |

40 |

||

|

4* |

40 |

60 |

||

|

5* |

20 |

80 |

||

|

6* |

0 |

100 |

||

Таблица 2

Прочность на сжатие

|

№ состава |

Прочность на сжатие, МПа |

||

|

После ТВО |

Определенная в возрасте, сут |

||

|

1 |

28 |

||

|

1 |

63 |

55 |

66 |

|

2 |

68 |

53 |

78 |

|

3 |

66 |

46 |

83 |

|

4 |

63 |

32 |

85 |

|

5 |

51 |

14 |

64 |

|

6 |

25 |

9 |

49 |

|

1* |

69 |

65 |

99 |

|

2* |

69 |

56 |

103 |

|

3* |

70 |

48 |

106 |

|

4* |

71 |

36 |

109 |

|

5* |

57 |

20 |

91 |

|

6* |

26 |

14 |

61 |

Строительные материалы и изделия

■ ПГ

■ Без ПГ

■ ПГ

■ Без ПГ

в)

Диаграмма изменения прочности на сжатие цементно-песчаного раствора при введении ПГ: а) через 1 сутки с момента изготовления, б) через 28 суток после изготовления, в) после ТВО

Выводы

Введение ПГ в количестве 0,01 % от массы вяжущего в состав цементно-песчаного раствора приводит к увеличению прочности на сжатие. Наблюдается значительное увеличение прочности при сжатии цементного камня в возрасте 28 суток (до 34 %). Введение ПГ в количестве 0,01 % от массы вяжущего в состав комбинированного вяжущего, состоящего из 20–60 % молотого доменного гранулированного шлака, позволяет получить не только высокие результаты по прочности на сжатие, но и значительно снизить потребление портландцемента, благоприятно воздействуя на экологическую обстановку в мире.

Список литературы Влияние введения пенографита на прочность цементно-песчаного раствора

- Кондаков, А.И. Перспективы использования окисленного графена в строительных материалах /А.И. Кондаков, З.А. Михалева // Графен и родственные структуры: синтез, производство и применение: сб. тр. науч.-практ. конф. - Тамбов: ИП Чеснокова А.В., 2015. - С. 55-56.

- Булатова, И.М. Графен: свойства, получение, перспективы применения в нанотехнологии и нанокомпозитах / И.М. Булатова // Вестник Казанского технологического университета. -2011. - № 10. - С. 45-48.

- A novel cement-based hybrid materiai / A.G. Nasibulin, S.D. Shandakov, L.I. Nasibulina et al. // New Journal of Physics. - 2009. - № 11. - Р. 023013, 2-11.

- Preparation and mechanical properties of graphene oxide: cement nanocomposites / Fakhim Babak, Hassani Abolfazl, Rashidi Alimorad, P. Ghod-ousi // Hindawi Publishing Corporation, The Scientific World Journal. - 2014. - Vol. 2014. - P. 1-9.

- Федорова, Г.Д. Исследование устойчивости водной структуры оксида графена / Г.Д. Федорова, Г.Н. Александров, С.А. Смагулова // Строительные материалы: сб. тр. конф. - М.: Рекламно-издательская фирма «Стройматериалы.», 2015. - Вып. 2. - С. 15-24.

- Графит, ИГ и ТРГ (краткий обзор). -http://docplayer. ru/26062 756-Grafit-ig-i-trg-kratkiy-obzor.html.

- Sheka E.F. Molecular theory of graphene oxide / E.F. Sheka, N.A. Popova // Phys Chem. -2013. - P. 1-22.

- Makar, J.M. Carbon nanotube/cement composites - early results and potential applications / J.M. Makar, J.C. Margeson, J. Luh // Proceedings of the 3rd International Conference on Construction Materials: Performance, Innovations and Structural Implications, Vancouver, 22-24 August 2005, P. 1-10.

- Xia Cuia, Mechanical, thermal and electromagnetic properties of nanographite platelets modified cementitious composites / Xia Cuia, Shengwei Sunb, Baoguo Hana // Composites Part A: Applied Science and Manufacturing. - 2017. - Vol. 93. -P. 49-58.

- Алексенко, А.Г. Графен /А.Г. Алексеенко. -М.: Изд-во «Лаборатория знаний», 2014. - 177 с.

- Mechanical properties and microstructure of a graphene oxide-cement composite / Zhu Pan, Li He, Ling Qiu et al. // Cement & Concrete Composites. - 2015. - Vol. 58. - P. 140-147.

- Snigdha Sharma, Comparative effects of pristine and ball-milled graphene oxide on physico-chemical characteristics of cement mortar nanocomposites / Snigdha Sharma, N.C. Kothiyal // Construction and Building Materials. - 2016. Vol. 115. -P. 256-268.

- Carbon nanotubes and carbon nanofibers for enhancing the mechanical properties of nanocomposite cementitious materials /B.M. Tyson, Rashid K. Abu Al-Rub, Ardavan Yazdanbakhsh, Zachary Grasley // Journal of Materials in Civil Engineering. - 2011. -Vol. 23 (7). - P. 1028-1035.

- Mechanical properties of nanocomposite cement incorporating surface-treated and untreated carbon nanotubes and carbon nanofibers / Rashid K. Abu Al-Rub, Bryan M. Tyson, Ardavan Yazdanbakhsh, Zachary Grasley // Journal of Nanomechanics and Micromechanics. - 2012. - Vol. 2(1). - P. 1-6.

- Ultrahigh electron mobility in suspended graphene / K.I. Bolotin, K.J. Sikes, Z. Jiang, M. Klima et al. // Solid State Commun. - 2008. - Vol. 146. -P. 351-355.

- Morozov, S.V. Giant intrinsic carrier mobilities in graphene and its bilayer / S.V. Morozov, K.S. Novoselov, M.I. Katsnelson et al. // Phys. Rev. Lett. - 2008. - Vol. 100, 016602.

- Measurement of the elastic properties and intrinsic strength of monolayer graphene / C. Lee, X. Wei, J.W. Kysar, J. Hone // Science. - 2008. -Vol. 321. - P. 385-388.

- Pershin, V. Improving functional and environmental performance of Portland cement-based materials by graphene nanostructures / V. Pershin, Ali Mashhadani, DenisMelekhin, A. Osipov //MATEC Web Conf. - 2020. - Vol. 315, 06006. - P. 1-8.

- Аль-шиблави, К.А. Модифицирование цемента малослойным графеном /К.А. Альшиблави, В.Ф. Першин, Т.В. Пасько // Вектор науки ТГУ. -2018. - № 4 (46). - С. 6-11.

- ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии (с Изменениями № 1, 2). - М.: ИПК Изд-во стандартов, 2003. -17 c.