Влияния содержания в электролите гидроксида калия и метасиликата натрия на микротвердость МДО-покрытия

Автор: Логачев Владимир Николаевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 1 (30), 2021 года.

Бесплатный доступ

Представлены результаты исследований влияния содержания в электролите гидроксида калия и метасиликата натрия на микротвердость покрытий, сформированных микродуговым оксидированием (МДО) на пластически деформированных алюминиевых сплавах АО3-7 и АК-7ч, из которых изготавливают втулки и корпуса шестеренных насосов типа НШ-У. Результаты экспериментальных исследований показали, что, изменяя содержание компонентов в электролите и режимы МДО, микротвердость покрытий, сформированных способом МДО на пластически деформированных сплавах, можно варьировать в широких пределах. Что дает возможность использовать данные МДО-покрытия для упрочнения рабочих поверхностей деталей из алюминиевых сплавов, которые функционируют в различных условиях. В работе подобрано оптимальное содержание компонентов электролита и режимов МДО, при котором достигается максимальная микротвердость получаемых покрытий.

Гидроксид калия, метасиликат натрия, микродуговое оксидирование, микротвердость покрытий, алюминиевый сплав, шестеренный насос

Короткий адрес: https://sciup.org/147229253

IDR: 147229253 | УДК: 621.664:669.715

Текст научной статьи Влияния содержания в электролите гидроксида калия и метасиликата натрия на микротвердость МДО-покрытия

Введение. В работе представлены результаты исследований влияния содержания гидроксида калия и метасиликата натрия на микротвердость МДО-покрытий, сформированных на пластически деформированных алюминиевых сплавах АО3-7 иАК-7ч.

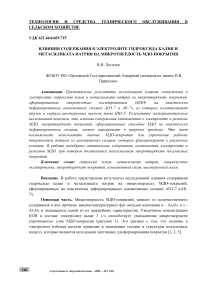

Основная часть. Микротвердость МДО-покрытий, зависит от количественного содержания в них прочных высокотемпературных фаз оксидов алюминия α - Al 2 O 3 и γ -Al 2 O 3 и оказывается одной из их важнейших характеристик. Увеличение концентрации КОН в составе электролите выше 3 г/л способствует уменьшению микротвердости упрочненного слоя МДО-покрытия (рисунок 1). Это связано с тем, что наличие в электролите избытка щелочи приводит к изменению состава и структуры коллоидных мицелл, которые являются исходными частицами для формирования покрытия [1, 2, 5].

Рисунок 1 – Влияние содержания КОН в электролите на микротвердость покрытия при Д Т =25 А/дм2; Т=2 ч; СNa 2 SiO 3 =14 г/л; t=20ºC. Упрочняемый пластически деформированный сплав: 1 – АО3-7; 2 – АК7ч

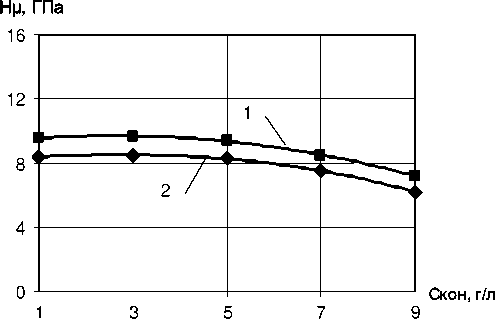

Увеличение содержания Na 2 SiO 3 в электролите способствует уменьшению микротвердости получаемого покрытия (рисунок 2). Это связано с тем, что в его структуре покрытий начинают преобладать фазы муллита 3Al 2 O 3 x2SiO 2 и оксида кремния SiO 2 , что согласуется с исследованиями других авторов [1-5].

С Na2SiO3 , г/л

Рисунок 2 – Влияние содержания Na 2 SiO 3 в электролите на микротвердость покрытия при Д Т =25 А/дм2; Т=2 ч; С КОН =3 г/л; t=20ºC. Упрочняемый пластически деформированный сплав: 1 – АО3-7; 2 – АК7ч

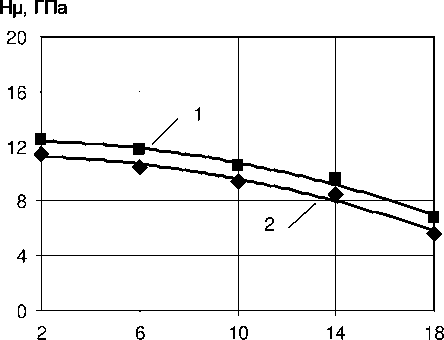

Рисунок 3 – Изменение микротвердости по толщине покрытия при Д Т =25 А/дм2; Т=2 ч; С КОН =3 г/л; СNa 2 SiO 3 =14 г/л; t=20ºC. Упрочняемый пластически деформированный сплав: 1 – АО3-7; 2 – АК7ч

Экспериментальные исследования изменения величины плотности тока на значения микротвердости МДО-покрытий не проводились, так как в научных работах некоторых авторов [1-3, 5] отмечено, что с увеличением значений плотности тока микротвердость МДО-покрытий возрастает. Однако, поднятие плотности тока при оксидировании выше 30 А/дм2 приводит к переходу процесса в дуговой режим, что приводит к порче и последующему разрушению покрытия. Поэтому нами была выбрана плотность тока 25 А/дм2, т. к. при этом значении МДО-покрытия формируются на поверхностях деталей с наибольшей скоростью и наименьшей продолжительностью.

Вид кривой изменения значений микротвердости по толщине МДО-покрытия для двух сплавов одинаков (рисунок 3) и различаются лишь абсолютными значениями. Из рисунка 3 видно, что область с наивысшими значениями Нμ находится на глубине 20…30 мкм в зоне действительного размера образца (Sд). Остальная область покрытия, около 70…80% от всей толщины, имеет микротвердость Нμ=10…12 ГПа в зависимости от марки упрочняемого пластически деформированного алюминиевого сплава. Микротвердость МДО-покрытий, полученных на режимах и составе электролита рекомендованных Коровиным А. Я., составляет 7,0…10,6 ГПа [5]. Покрытия, полученные на установленных нами рациональных режимах МДО и составе электролита, имеют большие значения микротвердости, чем покрытия, рекомендуемые в работе [5] и превосходят их на 15…30%. Причем, упрочненный слой покрытия на алюминиевом сплаве АО3-7 имеет более высокую микротвердость, чем на сплаве АК7ч, так как имеет в своем химическом составе меньший процент содержания кремния. Это, в тоже время, связано с образующимся фазовым составом покрытия, то есть, с количеством фаз α и γ - Al 2 O 3 , которые и обуславливают большие значения микротвердости МДО-покрытий [1, 3-7].

Экспериментальные исследования показали, что, меняя содержание компонентов в электролите и плотность тока, микротвердость МДО-покрытий, полученных на пластически деформированных сплавах, можно варьировать в широких пределах. Что дает возможность использовать данные МДО-покрытия для упрочнения изношенных поверхностей деталей из алюминиевых сплавов, которые работают в различных условиях и сопряжениях.

Вывод. Проведенные исследования позволили установить рациональные режимы МДО и состав электролита для оксидирования пластически деформированных литейных и антифрикционных алюминиевых сплавов следующие: плотность тока – 25 А/дм2, продолжительность оксидирования – 2 ч, температура электролита – 20ºС, КОН – 3 г/л; Na 2 Si0 3 – 14 г/л. Микротвердость покрытий полученных на данном режиме и составе электролит составляет на сплаве АК7ч – 10 ГПа, а на АО3-7 – 12 ГПа. Восстановление втулок и корпусов шестеренного насоса типа НШ-У пластическим деформированием с последующим упрочнением микродуговым оксидированием позволит в 2,0…2,5 раза увеличить ресурс отремонтированных шестеренных насосов по сравнению с новыми изделиями.

Список литературы Влияния содержания в электролите гидроксида калия и метасиликата натрия на микротвердость МДО-покрытия

- Восстановление и упрочнение деталей из алюминиевых сплавов микродуговым оксидированием: учеб. пособие / А.Н. Новиков, А.Н. Батищев, Ю.А. Кузнецов. А.В. Коломейченко. Орёл: ОрёлГАУ, 2001. - 99 с.

- Восстановление деталей транспорта пластическим деформированием с упрочнением плазменным электролитическим оксидированием / Логачев В.Н., Алмосов А.С. // Мир транспорта и технологических машин. 2016. № 4 (55). С. 3-8.

- Комбинированный способ упрочнения и восстановления деталей механохимическим оксидированием с комбинированно статико-импульсной обработкой / Макаров И.Д., Кузнецов Ю.А., Селеменев М.Ф., Яковлев Д.Д. // В сборнике: Физика и современные технологии в АПК. материалы ХI Всероссийской молодежной конференции молодых ученых, студентов и школьников с международным участием. Орел, 2020. - С. 450-454.

- Микродуговое оксидирование как способ повышения ресурса деталей машин при их производстве или восстановлении / Коломейченко А.В., Логачев В.Н., Титов Н.В., Кравченко И.Н. // Техника и оборудование для села. - 2014. - №4. - С. 30-35.

- Технология восстановления и упрочнения деталей гидравлических шестеренных насосов типа НШ-У микродуговым оксидированием: автореф. дис. … канд. техн. наук / А. Я. Коровин. - Орел: ОрёлГАУ, 2003. - 20 с.

- Технологии восстановления и упрочнения деталей сельскохозяйственной техники микродуговым оксидированием. Учебное пособие / Коломейченко А.В., Титов Н.В., Логачев В.Н., Чернышев Н.С. - Орел: Изд-во Орел ГАУ, 2013. - 131 c.

- Технологические аспекты определения температуры в металле при формировании покрытий методом гетерофазного переноса и микродугового оксидирования / Кузнецов Ю.А., Марков М.А., Кравченко И.Н., Красиков А.В., Величко С.А., Чумаков П.В., Кулаков К.В. // Электронная обработка материалов, 2021. - Т. 57. - № 1. - С. 70-74.