Внедрение газотурбинных технологий с внутрицикловой газификацией угля в технологические схемы ТЭС

Автор: Загрутдинов Р.Ш., Малыхин Д.Г., Сеначин П.К., Шитова С.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Нефтяное, газовое, энергетическое и автотранспортное машиностроение

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Разработана система газификации угля в плотном слое с воздушным дутьём для последующего сжигания полученного газа в промышленных газовых турбинах с интеграцией в существующую ТЭС. Предложенная модернизация генерируемых мощностей в интеграции с пылеугольными станциями и с ПГУ с внутрицикловой газификацией с воздушным дутьём (по сравнении с кислородной) имеет ряд технологических, экологических и экономических преимуществ.

Газификация угля, технологические схемы тэс, газотурбинные технологии

Короткий адрес: https://sciup.org/148199651

IDR: 148199651 | УДК: 629.782.519.711

Текст научной статьи Внедрение газотурбинных технологий с внутрицикловой газификацией угля в технологические схемы ТЭС

Проблема морального и физического износа оборудования актуальная для всей энергетики России. Непрекращающийся рост цен на углеводородное топливо заставляет энергетиков задумываться о модернизации генерирующих мощностей. Увлечение «чистыми» технологиями всё больше связывается с природным газом, запасы которого ограничены. Монопольный поставщик газа не может быть заинтересован в высокой эффективности его использования. В этом свете более выгодны угольные технологии – его запасы велики, а рынок конкурентоспособен. В настоящее время пылеугольные электростанции используют технологии 80-90-х годов прошлого столетия, а последние модернизации сводятся к простому переводу котлов с угля на газ.

В настоящее время перед энергетиками открыты три основных пути развития генерирующих мощностей:

-

• замена существующего изношенного оборудования на аналогичное новое с возможным некоторым увеличением мощности на 10-20%;

-

• строительство новых высокоэффективных энергоблоков на сверхкритические и ультра-сверхкритические параметры пара;

-

• строительство парогазовых установок (ПГУ) с внутрицикловой газификацией угля.

Первый путь можно назвать модернизацией лишь с большой натяжкой, хотя его достоинства основательны – относительно низкие капиталовложения, сохранение существующей общей структуры ТЭС. Второй и третий пути предлагают современные высокоэффективные технологии со свойственными для них высокими капитальными затратами.

В этой работе проведен анализ одного из первых возможных шагов к модернизации пылеугольных электростанций – ПГУ с внутри-цикловой газификацией угля. Основными задачами модернизации являются: повышение эффективности использования твердого топлива, безболезненная интеграция новой установки в существующую схему ТЭС, снижение общего уровня выбросов, удержание капиталовложений на конкурентоспособном уровне. Рассмотрение этих задач невозможно без привязки к реалиям нашего времени. А реалии таковы, что все вопросы реализации этого типа установок в России не ушли дальше лабораторных образцов, поэтому в работе будет рассмотрена схема, объединяющая все последние достижения теории и практики.

Схема производства электроэнергии выглядит следующим образом. Уголь подвергается паровоздушной газификации в слоевых газогенераторах. Газ подвергается очистке и сжигается в газовой турбине с производством электроэнергии. Физическая теплота сырого генераторного газа и продуктов сгорания утилизируется. ЗАО «Концерн «ЕвразЭнерго-Пром» имеет обширный опыт в создании слоевых газогенераторных установок. Применительно к условиям доклада возможно применение 2-х типов установок: слоевые газогенераторы с двойным отбором газа, работающие под давлением 0,5 МПа, и слоевые газогенераторы прямого процесса, работающие под давлением 2,5-3,0 МПа. Оба типа газогенераторов имеют высокие энергетические показатели и способны газифицировать широкий спектр каменных и бурых углей. Характеристики предлагаемых газогенераторов позволяют перерабатывать различные виды углей, что обеспечивает топливную гибкость ТЭС (табл. 1).

Таблица 1. Характеристики газогенераторов

|

Показатели |

Низконапорные газогенераторы |

Высоконапорные газогенераторы |

|

диаметр реактора, м |

3,6 |

3,0 |

|

рабочее давление, МПа |

0,105-0,5 |

2,5-3,0 |

|

газифицируемое топливо |

бурые и каменные неспекающиеся угли (5-40 мм) |

|

|

газификационный агент |

воздух |

|

|

производительность, нм P 3 P /ч |

8000-13000 |

13000-25000 |

|

теплота сгорания газа, МДж/нм P 3 P |

5,0-6,7 |

5,4-7,1 |

|

температура сырого газа, К |

870 |

770 |

Конструктивно газогенератор представляет собой вертикальный цилиндрический аппарат, работающий под давлением. Для подачи топлива и выгрузки золы используются шлюзовые устройства. Вращающаяся колосниковая решетка распределяет дутье по сечению реактора и отводит золошлаковый остаток в шлюзовое устройство. Спецификой процесса газификации является то, что его химический КПД составляет около 70%, т.е. около 1/3 теплоты сгорания угля распределено между золошлаковым остатком, системой охлаждения газогенератора и физической теплотой сырого газа.

Газовые турбины работают при высоком давлении топливного газа 1,9 МПа, а современные высокоэффективные – 3,5 МПа и выше. Поэтому вопрос компримирования газа перед его подачей в камеру сгорания встает довольно остро. Выбирая схему производства газа с низконапорными или высоконапорными газогенераторами следует определиться: иметь низкие капитальные затраты и высокие эксплуатационные, либо наоборот. В обоих случаях наличие компрессора обязательно, но если при производстве высоконапорного газа компрессор сжимает атмосферный воздух для процесса газификации, то при производстве низконапорного газа компрессор сжимает уже генераторный газ, в количестве в 1,5 раза превышающем количество воздуха для газификации. Учитывая постоянный рост цен на энергоносители уменьшение эксплуатационных затрат над капитальными является приоритетным.

Достоинством низконапорных газогенераторов является, прежде всего, конструктивная простота и возможность их изготовления на ремонтных предприятиях обслуживающих ТЭС и расположенных в близости от них. Таким образом, уменьшаются транспортные расходы, а в некоторых случаях и таможенные. Рассмотрим высоконапорную схему производства газа. Рядовой уголь со склада подается на сортировку. Целевая фракция 5-40 мм подается в бункера газогенераторов. Мелочь и крупные куски отправляются в систему пылеприго-товления ТЭС. Оборудование сортировки и топливоподачи является типовым для современных углеобогатительных фабрик. Уголь через шлюзовое устройство подается в газогенератор. В качестве газификационного агента используется сжатый воздух. Для подачи воздуха используются центробежные многоступенчатые компрессоры ОАО «Невский завод» или мультипликаторные компрессоры ОАО «Казанькомпрессормаш». Движение топлива и окислителя – противоточное. Температура в окислительной зоне газогенератора – близкая к точке плавления золы. Регулирование температуры производится изменением расхода пара в дутье. Управление газогенератором (загрузка, выгрузка, регулирование) автоматизировано и выполняется с пульта оператора. В систему охлаждения реактора подается питательная вода и генерируется пар с давлением 2,5 МПа. Из верхней части газогенератора отводится сырой газ с температурой 400-500°С, промывается в предохладителе и последовательно охлаждается в паровых и водяных теплообменниках.

Возможно получение водяного пара с давлением 0,7 МПа и 0,3 МПа. Снизу отводится через систему шлюзования золошлаковый остаток. Газ после охлаждения подвергается промывке раствором моноэтаноламина. Всё оборудование за исключением газогенераторов является типовым и широко применятся нефтехимической и других отраслях промышленности. Конструкция газогенератора разработана в конструкторском бюро «СУЗМК ЭНЕРГО» и основывается на опыте эксплуатации газогенераторной станции парокислородного дутья в г. Павлодаре.

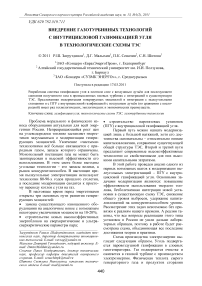

Технологическая схема генерации электроэнергии базируется на газовой турбине с мощностью генератора 25-35 МВт. Три производителя турбин подобного класса мощности заявили о наличии наработок в сжигании низкокалорийных газов и возможности производства газовых турбин – ОАО «Авиадвигатель» (г. Пермь), ФГУП ММПП «Салют» (г. Москва), ЗАО «Уральский турбинный завод» (г. Екатеринбург). Из них для режимных расчетов данной работы был выбран энергетический газотурбинный агрегат ГТЭ-25У последнего производителя. Автоматизированный блочнокомплектный энергетический агрегат (рис. 1) в составе ГТУ ГТЭ-25У, турбогенератора и утилизационного теплообменника (котла-утилизатора) предназначен для комбинированной выработки электроэнергии и тепла. Агрегат может быть использован в составе ГТУ-ТЭЦ или в составе парогазовых установок (ПГУ) с котлом-утилизатором и паровой турбиной или с энергетическим котлом при сбросе в него выхлопных газов. Характеристики ГТЭ-25У приведены в табл. 2.

Рис. 1. Энергетический газотурбинный агрегат ГТЭ-25У: 1 – газотурбинная установка, 2 – редуктор, 3 – генератор

Таблица 2. Характеристики газотурбинной электростанции

|

Показатели |

ГТЭ-25У |

|

мощность электрогенератора, МВт |

31,4 (36) |

|

КПД электрический, % |

31,8 |

|

частота вращения выходного вала редуктора, мин P 1 P |

3000 |

|

удельный расход условного топлива, кг/(кВт-ч) |

0,401 |

|

располагаемая теплота в выхлопе, Гкал/ч |

42,7 |

|

масса турбоблока, т |

50,0 |

ГТУ экономична, проста по конструкции и надежна в эксплуатации, оснащена автоматизированной системой управления технологическими процессами (АСУ ТП), что обеспечивает ее нормальную работу без постоянного присутствия обслуживающего персонала в машинном зале. Класс использования ГТУ -базовый: время работы свыше 6000 часов в год, число пусков не более 100 в год. Требования, предъявляемые к качеству топлива для газовой турбины довольно жесткие, поэтому важную роль в схеме производства газа играет моноэтаноламиновая очистка. Для утилизации теплоты дымовых газов предполагается использование двухконтурного котла-утилизатора П-103. Барабанный котел-утилизатор предназначен для выработки пара высокого и низкого давления за счет утилизации тепла дымовых газов после ГТУ. Характеристики котла-утилизатора для ПГУ мощностью 38 МВт приведены в табл. 3. Котел-утилизатор вертикального профиля, барабанного типа с принудительной циркуляцией в испарительных контурах высокого и низкого давлений. Контур высокого давления включает в себя экономайзерную, испарительную и пароперегревательную поверхности. Контур низкого давления имеет испарительную и пароперегревательную поверхности. В барабан низкого давления встроена деаэрационная ко лонка.

Таблица 3. Характристики котла-утилизатора

|

Показатели |

П-103 |

|

паропроизводительность контура высокого давления, т/ч |

39,6 |

|

паропроизводительность контура низкого давления, т/ч |

8,0 |

|

температура пара высокого давления, К |

487 |

|

температура пара низкого давления, К |

212 |

|

температура газов на входе в КУ, К |

523 |

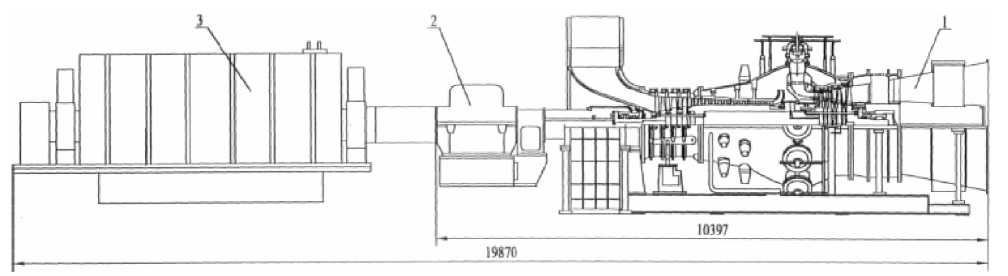

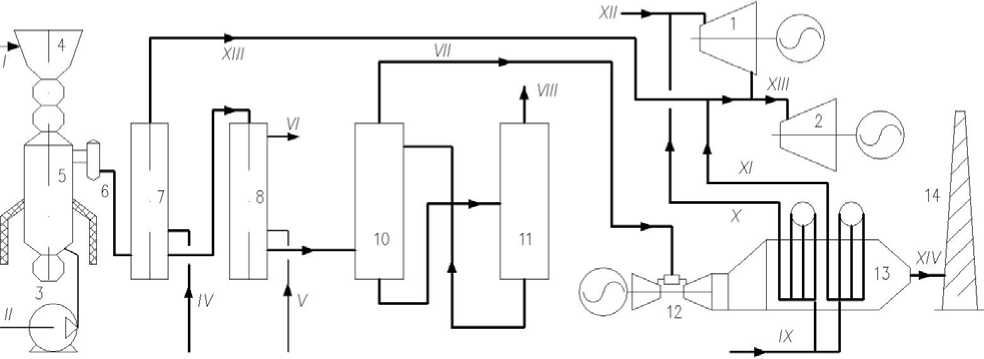

Вопрос интеграции газификационной и газотурбинной установки в схему ТЭС многовариантен. Рассмотрим существующую схему одной из ТЭС Казахстана. Пылеугольные котлы производят водяной пар с параметрами 9,0 МПа и 808 К для турбогенераторов. Отработанный (мятый) пар с давлением 0,16 МПа поступает на утилизационные турбогенераторы К-17-1,6. В свою очередь, напорная газогенераторная станция кроме генераторного газа производит водяной пар двух давлений (2,5 МПа и 0,3-0,6 МПа) и горячую воду. Котел-утилизатор ГТУ генерирует водяной пар также двух давлений 5,5 МПа (или 9,0 МПа) и 0,58 МПа. Как видно из предоставленных данных эти параметры нетипичны для энергетических потоков ТЭС. Прямая паровая интеграция ПГУ схему ТЭЦ достаточно проблематична и высокоэффективно может использоваться только пар высокого давления от котла-утилизатора. Как указывалось ранее, в данной работе рассмотрены две схемы интеграции: с котлом-утилизатором и производством пара высокого давления; и со сбросом выхлопных газов ГТУ в топку пылеугольного котла (рис. 2 и 3).

Рис. 2. Интеграция паровой системы ПГУ с внутрицикловой газификацией в схему ТЭС: 1 – турбогенератор высокого давления, 2 – турбогенератор мятого пара, 3 – компрессор, 4 – топливный бункер, 5 – газогенератор, 6 – предохладитель, 7 – охладитель газа I-ой ступени, 8 – охладитель газа II-ой ступени, 9 – питательный насос, 10 – абсорбер газоочистки, 11 – десорбер, 12 – газовая турбина, 13 – котел-утилизатор, 14 – дымовая труба.

Потоки: I – уголь, II – воздух, III – сырой генераторный газ, IV – питательная вода, V – охлаждающая вода, VI – нагретая охлаждающая вода, VII – очищенный генераторный газ, VIII – отдувочный газ, IX – питательная вода, X – пар высокого давления от КУ, XI – пар низкого давления, XII – пар высокого давления от котлов, XIII – «мятый» пар, XIV – дымовые газы

Рис. 3. Интеграция газовой турбины и газогенерации в схему ТЭС с вдуванием дымовых газов в котёл:

1 – турбогенератор высокого давления, 2 – турбогенератор мятого пара, 3 – компрессор, 4 – топливный бункер, 5 – газогенератор, 6 – предохладитель, 7 – охладитель газа I-ой ступени (парогенератор), 8 – охладитель газа II-ой ступени, 10 – абсорбер газоочистки, 11 – десорбер, 12 – газовая турбина, 14 – дымовая труба.

Потоки: I – уголь, II – воздух, III – сырой генераторный газ, IV – питательная вода, V – охлаждающая вода, VI – нагретая охлаждающая вода, VII – очищенный генераторный газ, VIII – отдувочный газ, XI – пар высокого давления от котлов, XII – пар высокого давления из общестанционного коллектора, XIII – «мятый» пар, XIV – дымовые газы

Согласно схемы с котлом-утилизатором система охлаждения генераторного газа сохраняется. Сохраняется паровое охлаждение реактора газогенератора, так как этот пар используется для регулирования режима газогенера-ции. Нагретая питательная вода из системы охлаждения газа подается в котел-утилизатор, для производства пара высокого и низкого давления. Далее пар направляется в общестанционные коллекторы высокого и низкого давления соответственно. Характеристики ПГУ с внутрицикловой газификацией угля интегрированной в паровую схему ТЭС приведены в табл. 4.

Таким образом, из предоставленных расчетов можно сделать вывод, что затраты топлива на производство электроэнергии при сравнении схем ТЭС и ПГУ интегрированной в ТЭС сопоставимы. Схема ПГУ имеет незначительный перевес. В этих условиях выгода от использования ПГУ будет обеспечена за счет использования малоценных высоковлажных и зольных топлив с низкой ценой. Другим аргументом в пользу ПГУ с внутрицикловой газификацией является снижение капитальных затрат и как следствие амортизации.

Таблица 4. Характеристики парогазовой установки

|

Показатели |

П-103 |

|

расход угля, т.у.т./ч |

17,5 |

|

расход газификационного агента (воздух), нм P 3 P /ч |

32000 |

|

расход генераторного газа на ГТЭ-25У, нм P 3 P /ч |

50600 |

|

мощность на клеммах генератора, МВт |

31,8 |

|

расход пара высокого давления от КУ, т/ч |

49,3 |

|

расход пара низкого давления от КУ, т/ч |

11,6 |

|

расход пара низкого давления из системы охлаждения генераторного газа, т/ч |

37,6 |

|

дополнительная электрическая мощность за счет утилизации пара в схеме ТЭС, МВт |

13,3 |

|

затраты электроэнергии на собственные нужды, МВт |

6,6 |

|

суммарная отпущенная электрическая мощность, произведенная за счет ПГУ, МВт |

38,5 |

|

удельный расход условного топлива на 1 кВт*ч отпущенной электроэнергии, кг/кВт*ч |

0,456 |

Для дополнительного уменьшения капитальных затрат может быть рекомендована схема с вдуванием дымовых газов ГТУ в котёл (рис. 4). Эта схема может обеспечить экономию топлива по сравнению со схемой ПГУ (рис. 3) до 5,4% [1]. Однако вопрос реконструкции систем котла для сжигания угольной пыли в среде дымовых газов видится более сложным и требует дополнительного изучения. Широкое использование сбросной схемы газотурбинной надстройки на пылеугольных электростанциях Германии свидетельствует о возможности ее применения. Оценка стоимости строительства ПГУ с внутрицикловой газификацией угля интегрированной в ТЭС показывает, что установка выполненная по схеме представленной на рис. 3 отпускной мощностью 38,5 МВт будет стоить 820 млн. рублей. Этот уровень цен соответствует удельным затратам – 714 долл. США/кВт*ч установленной мощности и сопоставим с инвестициями в строительство традиционных пылеугольных схем.

Выводы: рассмотренные схемы производства электроэнергии на основе газотурбинных технологий с внутрицикловой газификацией твердого топлива показывают, что в настоящее время промышленность России в обладает технологиями и готова выполнить оборудование для подобных проектов. Их стоимость (714 долл. США/кВт*ч) сопоставима с традиционными технологиями, а резерв в повышении эффективности и экологичности производства существенен. Газотурбинные технологии – общемировой вектор развития энергетики. Кроме того, внедрение технологий газификаций создает хорошую базу для развития смежных производств – производство энергетического газа, синтетических жидких топлив и других продуктов из угля (метанол, эфиры, моторные топлива, масла, удобрения и др.).

Список литературы Внедрение газотурбинных технологий с внутрицикловой газификацией угля в технологические схемы ТЭС

- Березинец, П.А. Перспективы применения газотурбинных и парогазовых установок в тепловой энергетике//П.А. Березинец, Г.Г. Ольховский.-М.: ОАО «ВТИ», 2007. 48 с.

- Петреня, Ю.К. История парогазового цикла в России. Перспективы развития.-Электронный ресурс: HTwww.utz.ru