Внедрение инструментов бережливого производства на заводах железобетонных изделий на примере ООО "Бетотек"

Автор: Вакилов Василь Ирыкович, Башков Антон Вячеславович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.23, 2023 года.

Бесплатный доступ

В статье рассмотрены основные принципы внедрения инструментов бережливого производства на промышленных предприятиях строительной индустрии в рамках реализации национального проекта «Производительность труда» на примере завода железобетонных изделий ООО «Бетотек». В рамках участия предприятия в проекте было проведено картирование пилотного потока создания ценности - производства железобетонных наружных трехслойных стеновых панелей, выявлено 48 проблем, вызывающих потери в процессе производства. С использованием диаграммы Ишикавы, а также других методов анализа были выявлены коренные причины основных проблем. Затем с помощью мозгового штурма были предложены варианты устранения данных причин и определены оптимальные методы решения проблем с помощью диаграммы выбора, после чего был разработан план по улучшению, направленный на сокращение потерь и обеспечение роста производительности труда. Практическое внедрение инструментов бережливого производства на предприятии позволило повысить производительность труда на предприятии на ~20 % после первого года участия в проекте и на ~7 % - после второго.

Бережливое производство, картирование, диаграмма ишикавы, производительность труда, производство железобетонных изделий

Короткий адрес: https://sciup.org/147240915

IDR: 147240915 | УДК: 666.97+331.103.6 | DOI: 10.14529/build230205

Текст научной статьи Внедрение инструментов бережливого производства на заводах железобетонных изделий на примере ООО "Бетотек"

Сложившиеся в современной строительной отрасли экономические условия вызывают у промышленных предприятий, выпускающих как железобетонные изделия, так и другие виды строительных материалов, острую необходимость в сокращении затрат, а также в обеспечении роста производительности труда на предприятии при одновременном повышении конкурентоспособности за счет улучшения качества выпускаемой продукции. При этом особую актуальность приобретает внедрение инструментов бережливого производства в производственную деятельность предприятий стройиндустрии, так как, при условии эффективной реализации, это позволяет получить существенный экономический эффект и повысить производительность предприятия [1–3].

Изначально концепция бережливого производства сложилась за рубежом. Начиная с 50-х до 90-х гг. XX века в Японии на базе автомобильного концерна Тойота сформировалась новая система организации производства, Toyota Production System (TPS), основанная на методах, направленных на обеспечение производства качественной продукции со скоростью, соответствующей запросам потребителей, при максимальном устранении всех видов потерь (принцип «точно в срок», система управления производством «канбан», способ сокращения издержек и потерь при переналадке и переоснастке оборудования SMED, защита от появления дефектов «пока-ёкэ», метод постоянных улучшений «кайдзен» и др.) [4–9]. Это позволило японским производителям захватить автомобильный рынок США одновременно как за счет высокого качества выпускаемой продукции, так и за счет доступной цены.

В 80-х годах XX века американские специалисты на основе японского опыта предложили свою концепцию бережливого производства – «lean production» (термин был предложен Джоном Крафчиком в 1988 г.), где основная роль отводилась Всеобщему управлению качеством (англ. Total Quality Management, TQM). Также в США сотрудником компании Motorola Б. Смитом была разработана концепция «6 сигм», предполагающая широкое применение статистических методов для управления качеством продукции, требующая постановку измеримых целей и результатов, а также постулирующая необходимость создания рабочих групп по устранению проблем и совершенствованию процессов на предприятии [4, 10, 11].

Интерес к возможному внедрению инструментов бережливого производства в России возник в начале 2000-х гг. на предприятиях автомобильной индустрии, находившихся тогда в кризисной ситуации (заводы «ГАЗ», «АвтоВАЗ», «КАМАЗ»). В 2000-х гг. в России появилось большое количество переводных изданий трудов японских и американских специалистов, посвященных разным аспектам методологии бережливого производства, в 2006 году в Екатеринбурге был проведен первый Российский Lean-Форум [6–10, 12–16].

С 2014 года в России началась разработка серии стандартов, посвященных бережливому производству. Уже в 2015 году был принят национальный стандарт ГОСТ Р ИСО 56404 «Бережливое производство. Требования к системам менеджмента» (пересмотрен в 2021 году). В настоящее время введено в действие 16 национальных стандартов, но широкого распространения и использования данные стандарты не получили ни на уровне Правительства Российской Федерации, ни на уровне промышленных предприятий [10].

В 2000–2010 гг. внедрение инструментов бережливого производства на российских предприятиях часто представляло собой бессистемный процесс, в нормативно-технической и научной документации наблюдалась несогласованность, при внедрении в производственный процесс отдельных методов возникало много противоречий, что было вызвано, в первую очередь, как непониманием концепции бережливого производства в целом, так и непониманием необходимости полной реализации всех этапов внедрения его инструментов [4]. Предприятия строительной индустрии не являлись исключением из этого правила. В том числе на ООО «Бетотек» в 2010-х гг. были предприняты попытки внедрить систему организации и рационализации рабочего места 5S («сор-тировка»–«соблюдение порядка»–«содержание в чистоте»–«стандартизация»–«соответствие»), которая в отрыве от других элементов системы бережливого производства имела низкую эффективность и не прижилась на предприятии.

С 2019 года в Российской Федерации реализуется национальный проект «Производительность труда», направленный на достижение национальной цели «Достойный, эффективный труд и успешное предпринимательство». В рамках реализации национального проекта созданы автономные некоммерческие организации «Федеральный центр компетенций в сфере производительности труда» (далее – ФЦК) и 60 «Региональных центров компетенций в сфере производительности труда» (далее – РЦК), которые способствуют систематическому внедрению инструментов бережливого производства на предприятиях-участниках. Обязательным требованием к предприятиям – участникам проекта является занятость в базовых несырьевых отраслях экономики Российской Федерации, в том числе в строительстве.

Главная задача экспертов ФЦК и РЦК на предприятии – участнике национального проекта – создать образец производственного потока (поток-образец) с высокими показателями эффективности, подготовить специалистов предприятия, сформировать команду внедрения изменений из сотрудников предприятия для последующего тиражирования полученного опыта на другие производственные потоки предприятия. ФЦК ориенти- рует предприятия на развитие культуры непрерывных улучшений, постоянного повышения компетенций.

ООО «Бетотек» реализует производственную деятельность в рамках ОКВЭД 23.61.2 «Производство сборных строительных конструкций из бетона, цемента и искусственного камня» и является одним из передовых предприятий Челябинской области в сфере производства железобетонных изделий для панельного и каркасного домостроения. Завод оснащен оборудованием финской фирмы ELEMATIC и введен в эксплуатацию в 2008 году. Основная продукция – трехслойные и однослойные железобетонные стеновые панели с декоративной фасадной отделкой, однослойные внутренние стеновые панели и плиты перекрытия для панельного домостроения. Объем выпуска наружных стеновых панелей может составлять до 50 % от общего объема выпуска изделий на предприятии, однако в настоящее время он не превышает 35 %.

В настоящее время перед ООО «Бетотек», как и перед большинством других заводов железобетонных изделий в нашей стране, остро стоит проблема повышения производительности труда и снижения себестоимости изделий в сложных пост-пандемийных условиях и напряженной экономической ситуации в стране (рост цен на материалы составил до 44 % с ноября 2020 года). Сейчас производительность линии по наружным стеновым панелям составляет 2600 м3 в месяц при возможном объеме заказов потребителей 3500 м3 в месяц.

В связи с этим в июле 2021 года на ООО «Бе-тотек» было принято решение об участии предприятия в реализации национального проекта «Производительность труда» при поддержке ФЦК, РЦК и Фонда развития промышленности (далее – ФРК), при этом были поставлены следующие цели: за первые 6 месяцев проекта сотрудникам предприятия пройти обучение инструментам бережливого производства, реализовать проект оптимизации одного производственного потока, достигнуть целевых показателей, сформировать проектный офис; за 1–3 годы участия в программе увеличивать показатель производительности труда на 5 % по сравнению с показателями предыдущего года.

В качестве пилотного производственного потока был выбран формовочный цех № 1 (далее – ФЦ № 1), выпускающий наружные стеновые панели – стратегический продукт предприятия, имеющий потенциальную возможность повышения объёмов производства и высокую перспективу на рынке. Технологическая линия ФЦ № 1 (рис. 1) включает в себя: 35 поддонов-палет размерами 3,5 х 10 м, камеру тепловой обработки, 2 бетоноукладчика «Комкастер», бадью адресной подачи бетонной смеси, пост мойки оборудования, вывозную тележку для готовой продукции, узел управления тепловой обработкой, кантователь, гидравлическую виброплощадку, устройство поперечной передачи поддонов, 2 мостовых крана грузоподъемностью 10 т, стеллажи складирования панелей.

В связи с выпуском индивидуальных наружных стеновых панелей широкой номенклатуры, с разными типоразмерами, расположением закладных деталей и т. д., на линии отсутствует полная автоматизация производственного процесса и выпуск осуществляется по полуконвейерной технологии. Палета последовательно проходит посты чистки, смазки, установки опалубки. Затем происходит армирование и укладка бетонной смеси наружного слоя. После этого осуществляется раскладка утеплителя, армирование и формование внутреннего слоя панели. Затем изделия на палете загружаются в трехсекционную десятиэтажную камеру тепловой обработки на 14 часов. Температура в камере тепловой обработки составляет 50 °С, влажность воздуха не регулируется. После тепловой обработки палета с изделием вынимается и устанавливается на пост распалубки. Изделие извлекается из формы с помощью кантователя и отправляется на пост доводки. Принятые отделом технического контроля изделия маркируются и самоходной тележкой транспортируются на склад готовой продукции [17].

Применяемая на предприятии опалубочная система RATEC с магнитным креплением бортов

Рис. 1. Формовочный цех № 1 ООО «Бетотек»

iti Ф H О н ф у

О О О

=г е со

>х ф

го Е

Х

Л СП о X ф

о

X л X %

ГО X

X л X >х о

к

S

к

S

о

о

ф

3-^ ф н го н о.

сч о S о.

и использование ламинированной фанеры при сборке опалубки позволяют изготовить изделия сложной конфигурации и достичь высокого качества поверхностей. Однако это влечет за собой снижение производительности линии за счет отказа от унифицированной металлической опалубки.

На начальном этапе участия ООО «Бетотек» в национальном проекте «Производительность труда» была сформирована рабочая группа проекта от предприятия из 15 человек, куда вошли, наряду с директором и главным технологом, главный инженер, начальник отдела материально-технической службы, начальник отдела технического контроля, начальники формовочных цехов № 1 и № 2, сотрудники отдела главного технолога (далее – ОГТ).

Рабочая группа проекта при поддержке ФРП Челябинской области прошла очное обучение в РЦК по программе «Производительность труда» в течение 2 месяцев, включая интерактивный тренинг «Фабрика процессов», направленный на получение практического опыта применения инструментов бережливого производства.

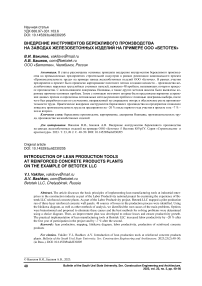

После пройденного обучения рабочая группа проекта при поддержке специалистов ФРП проанализировала производственный поток создания трехслойной железобетонной панели в ФЦ № 1, применяя инструмент картирования, то есть визуализированного описания потока создания ценности. Этот инструмент позволяет точно определить время, которое затрачивается на создание ценности, и величину существующих потерь.

Временем создания ценности считают время проведения работ, преобразующих сырьевые материалы и полуфабрикаты так, чтобы потребители были готовы его купить. Время, затрачиваемое на любые другие действия в процессе производственной деятельности, относят к потерям, которые могут достигать до 80 % от времени протекания всего процесса [18].

Процесс картирования производственного потока создания железобетонной трехслойной наружной панели в ФЦ № 1 включал следующие этапы:

-

1. Построение карты текущего состояния, включая подробное описание процесса создания панели с указанием всех операций и необходимого

-

2. Анализ производственного потока для выявления величины времени создания ценности и величины потерь как неустранимых, так и поддающихся оптимизации. На данном этапе было выявлено 48 существующих проблем, приводящих к потерям при производстве наружных стеновых панелей в ФЦ № 1 (устаревшие регламентирующие документы и стандарты либо их отсутствие, большие запасы материальных ценностей в цехах, значительный объём лишних манипуляций на рабочих местах, захламлённость рабочего пространства и др.). Результаты анализа приведены в таблице.

-

3. Построение карты будущего состояния производственного потока в случае устранения всех возможных потерь.

времени, количества рабочих, необходимых перемещений и т. д. (рис. 2).

Заключительным этапом картирования является разработка плана по улучшению, включая определение методов перехода к будущему состоянию, назначение четких задач с указанием сроков и ответственных за их реализацию. Ключевым условием разработки плана по улучшению является поиск коренных причин основных проблем, а затем формулирование предложений по их устранению [4, 19].

В первую очередь были предложены способы решения очевидных проблем, выявленных в процессе картирования (захламленность, нерациональное хранение чертежей изделий, приводящих к их порче и потере и др. рис. 3, 4).

Для более глобальных проблем сначала использовали методы анализа ситуации и поиска коренных причин проблем (диаграмма Ишикавы, метод «5 почему», метод «4W/2H»), а затем осуществляли поиск наилучшего решения с помощью мозгового штурма и диаграммы выбора (PICK-диаграмма) [4, 19].

Техника анализа факторов, приводящих к производственному браку, в виде графической диаграммы причинно-следственных связей в форме рыбьей кости разработана К. Ишикавой в 1952 году. Проблема обозначается стрелкой, напоминающей голову рыбы. Основные факторы, которые вызывают проблему, изображают стрелками с наклоном вправо. Главная задача заключается в том, чтобы иметь от трёх до шести факторов первого порядка, которые охватывают все

Показатели пилотного производственного потока (производство трехслойных наружных стеновых панелей) по результатам картирования

|

№ п/п |

Показатель, ед. изм. |

Значение показателя |

||

|

Фактическое |

Идеальное |

Плановое |

||

|

1 |

Время протекания процесса, ч |

37,6 |

13,9 |

26,2 |

|

2 |

Незавершенная продукция в потоке, млн руб. |

34,7 |

20,8 |

24,2 |

|

3 |

Выработка в смену, м3/чел. |

1,7 |

4,5 |

2,2 |

а)

б)

Рис. 3. Складирование опалубки до картирования (а) и после (б)

а)

б)

Рис. 4. Хранение рабочих чертежей на постах до картирования (а) и после (б)

возможные влияния. В промышленности строительных материалов к таким факторам, как правило, относятся: человек (персонал), оборудование, среда (влияющие условия внешней среды), методы осуществления производственной деятельности, материалы, применяемые для получения ценности; измерения – методы контроля [4].

В ходе составления диаграммы Ишикавы рабочей группой проводится выявление всех факторов, влияющих на результат, и их разделение по смысловым блокам; ранжирование этих факторов внутри блока; анализ полученных результатов для выявления коренных причин, вызывающих проблему. Пример диаграммы Ишикавы, составлен- ной рабочей группой ООО «Бетотек» по одной из проблем, приведен на рис. 5.

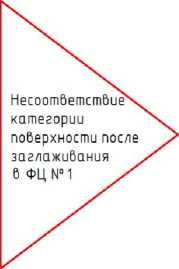

После выявления наиболее вероятных коренных причин проблем, выявленных в ходе картирования, генерировали максимально возможное количество идей по их устранению с помощью мозгового штурма, при этом фиксировали абсолютно все идеи, без их оценки, за ограниченное время. В дальнейшем для выбора оптимальных вариантов решения проблем использовали в основном PICK-диаграмму, когда все идеи делятся по степени сложности их реализации и по ожидаемому эффекту на 4 группы (рис. 6). При этом идеи, отличающиеся простотой реализации и высоким эко-

Материалы

Человек

Методы

Сре

ротекает перекрытие

Поливают водой, не хватает времени

Не установлена вставка на всю длину

Ошибки планирования ______

Устаревшиерегламенты по сборке опалубки

Не сразу заглаживают Неудобно заглаживать под мостом

едостаточное освещение на посту эаглажкии сдачи готовой продукции

Большие отклонения по подвижности бетонной смеси

Песок на поверхности

Полутерки из плохого материала

Не выводят контур Мост уст не по егламенту _______ Не хватает людей

Много требований

платность к обучению \Неудобный метод

интрумента_____ ет единого понимания качества поверхности

Измерения

ет контроля после заглаживания ет подходящего

лабая конструкция роема

еудобнаярейка бетоноукладчика зношенная опалубка______

Оборудование

Рис. 5. Применение диаграммы Ишикавы для поиска причин проблемы несоответствия категории поверхности изделия нормативным требованиям после заглаживания

Рис. 6. Диаграмма выбора решения проблемы

I mplement

Внедрить

Р ossible

Возможно

номическим эффектом, принимаются к внедрению в первую очередь (группа I), а сложные в воплощении идеи с низким экономическим эффектом (группа К) к внедрению не принимаются. На основании проведенного анализа и ранжирования всех идей принимали решение о том, какие идеи будут реализованы в первую очередь (рис. 7).

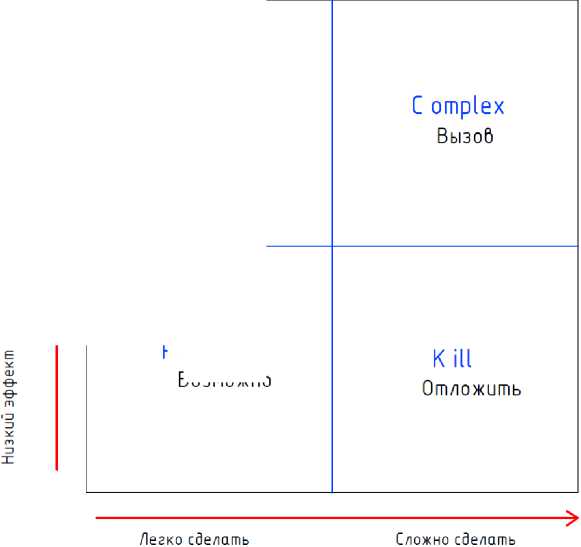

После выявления коренных причин основных проблем и выбора способов их решения был разработан план по улучшению (рис. 8).

Также на предприятии был успешно внедрен такой инструмент бережливого производства, отвечающий концепции непрерывного улучшения («кайдзен»), как сбор и внедрение предложений по улучшению (далее – ППУ), поступающих от работников предприятия [20]. Для этого был создан журнал по учету ППУ, в который каждый работник предприятия мог внести свои предложения, позволяющие оптимизировать протекание производственного процесса. В кон- це месяца рабочей группой проектного офиса оцениваются все поступившие ППУ. В случае принятия ППУ работнику выплачивается вознаграждение, а ППУ внедряется в производство. Решение рабочей группы доносится до всего коллектива предприятия путем размещения на информационном стенде. Это способствует вовлечению практически каждого работника в процесс формирования ППУ, что значительно повышает эффективность протекания производственного процесса. За год участия в программе от работников предприятия поступило 143 ППУ, из них принято 85, внедрено 50.

Реализация мероприятий плана, а также поступивших ППУ в течение первого года участия в национальном проекте позволила повысить производительность ФЦ № 1 по выпуску трехслойных наружных стеновых панелей на 20,3 % при плановом показателе в 5 %, по итогам второго года – еще на 7,2 % по сравнению с предыдущим.

|

№hjl |

Мероприятия |

мероприятия по диаграмме выбора |

Дополнительные задачи |

Ответственные |

Сроки выполнения |

|

1 |

Организовать в рабочее время обучение с экзаменацией. Назначить ответственное лицо или отдел за проведение обучении. Обучить рабочих требованиям ГОСТ (табл. Категория поверхности). |

Внедрить (I) |

1. Организовать, назначить время |

Смирнов В.В. |

Столовая: с 13.00 до 14.00 |

|

2. Подготовить программу обучения |

Курманова ЕЮ. |

14 01 20(21 |

|||

|

2 |

Вставку и крепление готовить заранее. |

Внедрить (I) |

1. Организовать |

Смирнов В .В. |

|

|

3 |

Разработать конструкцию "рама-фанера". |

Внедрить (I) |

2. Разработать |

Курманова ЕЮ. |

17.01.2021 |

|

4 |

Контроль за выполнением качественной работы. |

Внедрить (I) |

1. Организовать после проведения обучения |

Смирнов В.В. |

|

|

5 |

Наложение ответственности за невыполнение требований. |

Внедрить (I) |

Смирнов В.В., Серебрякова Т.Г. |

||

|

6 |

Провести нормирование операции заглаживания |

Внедрить (I) |

Курманова ЕЮ. |

есть нормы (см. акт о проведении экспериментальных работ от 2.07.20) |

|

|

7 |

Использовать хорошую смазку, еше раз провести эксперимент. |

Внедрить (I) |

1. 3апросить гигиенический сертификат у производителей смазки |

Курманова Е Ю. |

январь - февраль 2022 |

|

я |

Организовать дополнительное эргономичное освещение на постах заглаживания. сдачи, отделки. |

Внедрить (I) |

Организовать обход по местам, нуждающимся в дополнительном освещении (Вакилов ВИ., Смирнов В.В., Щербакова А.А.) |

.Ларионова Е.А. |

|

|

Оценить возможность внедрения дополнительного освещения |

Шепелин В.Н. |

||||

|

9 |

Перейти на универеальную опалубку. |

Вызов - сложно сделать, эффект есть (С) |

Смирнов В.В., Курманова ЕЮ.. Прудников А.Г. |

февраль - март 2022 |

|

|

10 |

Рассмотрение новых материалов для опалубки. |

Возможно (Р) |

Вакилов В.И.. Курманова ЕЮ. |

маи.22 |

|

|

1. Восстановить прогрев песка на теплом складе. |

Отложить (К) |

Останин А.Е. |

|||

|

2. Купить гусенечный трактор. |

Отложить (К) |

Останин А.Е. |

Рис. 7. Ранжирование возможных решений проблемы несоответствия категории поверхности изделия нормативным требованиям после заглаживания с помощью диаграммы выбора (фрагмент рабочего журнала)

|

Проблема |

11 pirn та |

Мероприятие |

(Угветств пшын |

Начало |

К.О11Я1 |

Проливе. ■ |

|

|

1 |

Комплектовка АрЦ, Комгоиктовотпая аедимктъ coci ав.мек'я на клепке бумаги комишггоешжом вручную m чертежей. ратнпал на МтТТ, гибщику и на сепсн. |

Нлхвсовременно занесены лунные в 10, ошибки, не соответствуют требованиям комплектовщика |

1 КфрОСГИреНКа ПриГраЬМЫ

|

Катил се В.И., Курицын А.Н |

18.10.21 |

15.11.21 |

4неп |

|

2 |

Пост МТП: а) доп затраты времени на подготовку и передачу зядшпы рубщику, б) неправильное межисевие расстояние |

1 Отсутствие комплектовочной всдсмсстн 2 Отсутствие ихплектоаки ПО изделиям 3 Не используют шаблон |

1 Введение комплектoeo*ncfl ведомости 2 Дсработка шаблона |

Архипе® ИЕ, Вамтлов В.И. Курицын АН, Прудников А Г. |

18 10.21 |

22.11 21 |

5иед |

|

3 |

Перерасход спки ФЦ.М 1 |

Нет гот .-вой сетки с АТМО Не сотламеан размер peaq.' 1 |

1 Пере-мпреп» раскрой сеисн. 2 Исправлн тъ внесени г данных в 1С |

Вакнлсе В.И., Курманова ЕЮ |

29 11 21 |

03.01 22 |

7нед |

|

4 |

11екачестпенные карка сы: 1вчфяв1ии.иая I шмегрия каркасов; |

Отсутствие кендукт op а. |

) Разработка н изготселение кондуктора с йлтмссгмостью выставления габарите® надето* 2 Модерн и зх4 ял ATM С |

Ильченко Ю.В., Пруди икоо А Г, |

22 11.21 |

06.1221 |

2 мел |

|

5 |

О т су тствие информашв! об из отоплении тдалия |

Бирки без дат (частично) |

1 Разработать форму бирки (заранее заполнена!, регламент миолнення, обучить персонал заполнению |

Архипов ИЕ, Вакилов В И |

18 10.21 |

30.11 21 |

7нед |

|

6 |

ЛрЦ в ФЦ.М1. Лтшше каркасы 39 пп. 11ри »юм 1Ж> наряд) на день иг хватает 4шт, на ночь 8шт. |

Неверное лтапфованяе, отсутствие контроля за выполнением плана |

1 Внесшие данных об нзгогевлении кэркассв в Г"' 2 Выдача бирок из 1С. |

Архипе® ИЕ, Вакилсе В И |

25 10.21 |

30.1221 |

10 мед |

|

7 |

Д.1Н альный поиск готовых ибьеь««ых каркасов в сте.чпажак - большая помет вс ла тура |

отсутствие мест хранения |

1 Организовать места хранения 2 Идентнфнцнрсватъ продукцию |

Архипов ИЕ, Прудников А.Г |

18.10.21 |

19.11 21 |

5нсп |

|

8 |

Нет рачдиетещ на компжагг арматуры на к мхи иг издание итде.тьно |

Изгот авто вать излети я поштучно |

Архипе® 11Е |

18.1021 |

19.11 21 |

5иеп. |

|

. Ьш мне трямепортнренны тдмня мм ПОГГу ДЯЖПуЖТ! |

Нсхкльа иерсомала (на бильимчном). Большое к-мютество ссф ектных изделий (авквата л мест хранения) |

|

Ьякилмв В И . Щербак<еа АА . Смирнов В В |

01 И 21 |

29.11.21 |

4 кед |

|

|

41 |

< > тсуг г тп» клали, га длж фи ж г нот ю делай в ете/1л«1>«я‘ |

Отсутггии* доски Не ор гак ивовой о яроизвсиство глихьеп |

1 Определить потребность в клакь ях 2 Орт а виноват, прожав од ет*х> я сяюсере ме няо е п ополие и ые ртаиизс iwn. мест» хранения доски в нодмиг н участке |

Курманова Е Ю , Смирнов В .В |

15 11 21 |

2# 11 21 |

2 кед |

|

42 |

Ошиаубка »•• ирпджмп.ина ОТТС п«'р «уя мамирожаник»! |

Прим’иип систему * 5 НК* (Не делак» ър»к. Н-перелез бр» Не принимак' б&*> |

Кур хдя .ва Е К? . СмдрноеВ В . Щербак«оа А.А |

13 12 21 |

03.01.22 |

Зкед |

|

|

43 |

Пшвря 1Н1,<нианп*гм бнтиннам меги |

Зам» бстокмоЯ сомсм рамыкг положенного (я* илюлнчи р г 1 мае ■.1 |

1 ricyf.Mvipcib-pct ламе hi по выдаче (чтонной 2 Контроль в мохлмемкл регламента |

Парменова Б А. Си|фн<вВ> В Щербакова А А. |

^ 11 21 |

2 кед |

|

|

44 |

Нет 1 идижого слоя ни сетке и отд Ureyawuex пе пернмтр) 'Т-ЦЛ* 1 |

• 'етжа я мд стержня угганоипены яс ио размеру |

Подобрать фигс«г-эры защити аге елся |

К" уретан она К К) |

15 11 21 |

29 И 21 |

2 кед |

|

45 |

Увыхчеянвржаиа р искр еж утееиштелх. Дефекты в слое tuuivuH.iuimui ицмня. |

?ииия утеплитель |

1 Приобретение утеплитепя строга по н о «иенкл *тур е 2 Вести учет наскяаде |

АляфажеПЮ. |

15 11 21 |

29 11.21 |

2 кед |

|

4(. |

Пег уюишгьи в иехе |

Песвоевремеввый зявч>э VIеолягеля. Пет некого 1 $. афим seDcaa. Б ольшое расстояние от места хранения дс цеха. |

1 Регламентировать время завоза утеплителя 8 2 Рассмотреть возможность пер. г мешения участка крапе шея утепл1педл |

Кур ханов» Е 12' . Смирнов В .В. |

29 11 21 |

13.1221 |

2 кед |

|

47 |

Потеря щемашиа распаковку фанеры |

Долгая распакс-жа фанеры |

F ассаксвынать о время завоза |

Гсрехкин АВ |

01.11 21 |

15.11.21 |

2 кед |

|

4" |

Увеиипеиме в® bmwm юииовьн н гнихрнир точности опалубки |

Сломан а линейка для ГС-РПОРО |

Приобретение тгоеоя ливежки |

Илк чеико XD.B |

1- II 21 |

2» II 21 |

- **д |

Рис. 8. Фрагмент плана по улучшению потока создания трехслойной наружной стеновой панели

Заключение

Таким образом, методы и принципы бережливого производства позволяют выявить и четко обозначить существующие проблемы, снижающие эффективность производственной деятельности предприятия и сдерживающие рост производительности труда. Систематический подход к определению коренных причин основных проблем, а также к принятию оптимальных решений по их устранению позволяет существенно сократить время принятия управленческих решений и повысить их эффективность.

Главным преимуществом внедрения инструментов бережливого производства на пред- приятиях строительной индустрии и других отраслей промышленности в рамках национального проекта «Производительность труда» является обучение рабочей группы сотрудников предприятия как теоретическое, так и практическое (в рамках тренинга «Фабрика процессов»). Это позволяет сформировать правильное системное представление о концепции бережливого производства и о взаимосвязи его различных методов, а также создать прозрачную систему мотивации сотрудников для работы над постоянным улучшением производственной деятельности предприятия.

Участие ООО «Бетотек» в национальном проекте «Производительность труда» способствовало повышению производительности ФЦ № 1 по выпуску трехслойных наружных стеновых панелей на 20,3 % при плановом показателе в 5 % по итогам первого года, по итогам второго года – еще на 7,2 % по сравнению с первым, что свидетельствует о высокой эффективности систематического применения инструментов бережливого производства на предприятиях по выпуску железобетонных изделий.

Список литературы Внедрение инструментов бережливого производства на заводах железобетонных изделий на примере ООО "Бетотек"

- Черных А.А, Терех М.Д. Инструменты бережливого производства в строительстве // Неделя науки ИСИ: Сборник материалов Всероссийской конференции. Ч. 2. СПб.: ПОЛИТЕХ-ПРЕСС, 2022. С. 260-263.

- Дрепалов И.Ф., Мазурин Д.А., Петров А.А. «Бережливое производство» и его роль в современном строительстве // Наука и бизнес: пути развития. 2020. № 6 (108). С. 38-40.

- Питель Т.С. Механизмы внедрения lean-технологий как инновационный подход к управлению в строительной сфере // Вестник ОРЕЛГИЭТ. 2018. № 2 (44). С. 119-122.

- Давыдова Н.С. Бережливое производство: монография. Ижевск: Изд-во Института экономики и управления ГОУ ВПО «УдГУ», 2012. 138 с.

- Давыдова Н.С., Гращенкова Н.В. Система менеджмента бережливого производства и устойчивость лин-трансформаций // Новые технологии. 2021. №17 (2). С. 121-130. DOI: 10.47370/2072-0920-2021-17-2121-130.

- Оно Т. Производственная система Тойоты. Уходя от массового производства (пер. с англ.). М.: Институт комплексных стратегических исследований, 2008. 208 с.

- Синго С. Изучение производственной системы Тойоты с точки зрения организации производства (пер. с англ.). М.: Институт комплексных стратегических исследований, 2006. 312 с.

- Монден Я. Система менеджмента Тойоты (пер. с англ.). М.: Институт комплексных стратегических исследований, 2007. 216 с.

- Имаи М. Кайдзен: Ключ к успеху японских компаний (пер. с англ.). М.: Альпина Бизнес Букс, 2006. 274 с.

- Ерохина Л.И., Савенков Д.Л. Методические аспекты организации бережливого производства на предприятии // Азимут научных исследований: экономика и управление. 2014. № 1(6). С. 41-43.

- Джордж М.Л. Бережливое производство + шесть сигм. Комбинируя качество шести сигм со скоростью бережливого производства (пер. с англ.). М.: Альпина бизнес букс, 2005. 402 с.

- Комарова С.Г., Попов И.В. Опыт внедрения бережливого производства в России // Успехи в химии и химической технологии. 2016. Т. 30. № 2. С. 24-25.

- Лайкер Дж., Майер Д. Практика ДАО Toyota: Руководство по внедрению принципов менеджмента Toyota (пер. с англ.). М.: Альпина Паблишер, 2016. 586 с.

- Вумек Дж.П., Джонс Д.Т. Бережливое производство: как избавиться от потерь и добиться процветания вашей компании (пер. с англ.). М.: Альпина Бизнес Букс, 2004. 473 с.

- Вэйлер М. Инструменты Бережливого производства: минируководство по внедрению методик Бережливого производства (пер. с англ.). М.: Альпина Бизнес Букс, 2008. 125 с.

- Деннис П. Сиртаки по-японски: о производственной системе Тойоты и не только (пер. с англ.). М.: Институт комплексных стратегических исследований, 2007. 192 с.

- Гамалий Е.А., Костина С.А. Оптимизация технологии трехслойных железобетонных наружных стеновых панелей на ООО «Бетотек» г. Челябинска // Наука ЮУрГУ: Материалы 63-й науч. конф. Секции технических наук. Челябинск: Изд. центр ЮУрГУ. 2011. Т. 1. С. 109-113.

- Голоктеев К., Матвеев И. Управление производством: инструменты, которые работают. СПб.: Питер, 2008. 251 с.

- Филимонова Ю.В., Арсентьева Д.Д. Повышение эффективности производства на основе применения инструментов концепции «Бережливое производство» // Вестник Ангарского государственного технического университета. 2017. № 11. С. 283-289.

- Котляр К.А., Бабанова Ю.В., Антонян Р.С. Анализ подходов к созданию и развитию систем подачи предложений по улучшению на промышленных предприятиях // Наука, образование, общество: актуальные вопросы, достижения и инновации: сб. ст. III Междунар. науч.-практ. конф. Пенза: Наука и Просвещение, 2021. С. 30-40.