Внедрение методики DMAIC в проектную деятельность для повышения результативности процессов организации

Автор: Малафеевский Т.А., Курчанов И.А., Дудорова Н.А.

Журнал: Петербургский экономический журнал @gukit-journal

Рубрика: Экономика и управление хозяйствующими субъектами

Статья в выпуске: 3 (41), 2023 года.

Бесплатный доступ

В настоящей статье затронуты планирование и реализация проектной деятельности организации, направленной на улучшение ее процессов. В качестве теоретического базиса используются стандарт ГОСТ Р ИСО 13053-1-2015 «Статистические методы. Количественные методы улучшения процессов «Шесть сигм». Часть 1. Методология DMAIC», а также ряд тематических публикаций и иных открытых литературных источников. Объектом исследования выступает процесс фото- и видеоконтроля сложного наукоемкого производства. Предмет исследования - особенности организации менеджером по бережливому производству данного процесса с использованием инструментов проектной деятельности. Проблема, исследуемая в настоящем материале - составление грамотного обоснования для открытия проекта по улучшению процесса с использованием проектного подхода и инструментов менеджмента качества. Рассматриваются причины внедрения выбранного процесса в практики производственных и научно-производственных предприятий, проблемы и ограничения, с которыми приходится иметь дело при внедрении данного процесса, а также способы и средства его реализации. Практическая часть настоящей статьи содержит примеры элементов пояснительной записки к проекту в области бережливого производства по методологии DMAIC. Для наглядности используются иллюстрации применения методов менеджмента качества и средство моделирования процессов AllFusion ERWin Process Modeler. На базе рассматриваемого процесса показана применимость DMAIC в проектной деятельности по улучшениям. Предложен наглядный пример обоснования проекта и составления его паспорта.

Dmaic, проект, проектная деятельность, процесс, процессный подход, улучшение, результативность, ограничение, прослеживаемость, контроль

Короткий адрес: https://sciup.org/140301540

IDR: 140301540 | УДК: 658.51:005.6:331

Текст научной статьи Внедрение методики DMAIC в проектную деятельность для повышения результативности процессов организации

Развитие систем менеджмента бережливого производства связано с рядом ограничений: финансовых, политических, технических и иных. Ограничения обуславливают необходимость определения важности и очередности выполнения проектов с учетом внутреннего и внешнего контекстов организации.

Логика бережливого производства построена на принципах Уолтера Шухарта, Эдвардса Деминга и иных ученых в области управления качеством. В эту логику укладывается мысль о снижении роли Файолевского принципа тщательной сквозной проверки каждого этапа создания изделия и повышении производственной культуры [1]. Так, согласно третьему из четырнадцати принципов управления Демин- га, необходимо устранить массовый контроль [2]. Тем не менее на данный момент практика показывает, что предприятия, выпускающие критически важную для обеспечения го су-дарственных нужд продукцию, в ряде случаев стремятся к применению фото- и видеофиксации производственных операций для полного контроля производственного процесса, в том числе по требованию организаций-заказчиков. Именно такой случай рассматривается в настоящей статье.

Проблема недостатка прослеживаемости производственного процесса ставит перед менеджером в области бережливого производства ряд задач, требующих наличия технических и экономических знаний, навыков организации деятельности коллектива:

– установление причин жалоб заказчика/ вовлеченных в процесс лиц на имеющееся качество контрольных мероприятий в производственном процессе;

– анализ документации организации на предмет наличия требований к процессу и качеству его выполнения;

– осуществление коммуникаций с заинтересованными лицами для формирования плана усовершенствования процесса;

– определение потенциальных членов рабочей группы проекта;

– подготовка сметы (экономического обоснования) проекта;

– обобщение собранных данных при помощи наглядных графических средств;

– презентация результатов исследования проблемы руководителю;

– согласование и утверждение проектной документации;

– координация деятельности рабочей группы проекта.

В связи с этим данный материал имеет практическую пользу для обучающихся бережливому производству и управлению качеством, а также начинающим специалистам в данных областях.

В настоящей статье сделана попытка показать возможности применения методологии DMAIC и инструментов менеджмента качества в проектной деятельности научно-производственного предприятия для улучшения его процессов на примере фото- и видеоконтроля производства.

Обзор литературы. В настоящее время существует множество материалов, посвященных процессу фото- и видеофиксации производственных процессов. Важно понимать, что фото- и видеофиксация являются частными вариантами контроля, который с научной точки зрения стал рассматриваться во второй половине XIX в., и еще до внедрения фото- и видеоинструментов контроля научным сообществом были сделаны определенные выводы относительно контроля.

Контроль каче ства на производстве стал активно развиваться в 1856–1915 гг. Его основоположником был Ф. У. Тейлор, основатель научной школы управления. Принципы

Тейлора подразумевали, с одной стороны, обучение, а с другой – административное и экономическое принуждение исполнителя [3]. Однако уже в 1928 г. проведение Элтоном Мейо Хотторнского эксперимента показало, что социально-психологический климат играет в производственной деятельности важную роль [4]. В середине 20-х гг. XX в. тотальному контролю начали искать замену. Уолтер Шу-харт, Г. Додж и Г. Роминг начали применять статистические методы (контрольные карты, таблицы выборочного контроля). Контроль стал осуществляться по выборке для поиска неслучайных причин отклонений процесса от заданных параметров [5]. Таким образом, число подвергающихся контролю единиц продукции существенно уменьшилось, что сняло нагрузку с контролеров.

Однако одновременно с широким распространением к середине XX в. статистических методов и выборочного контроля все очевиднее становились и его слабые стороны. Так, исполнительный директор Matsushita Electric в 1965 г. отметил, что, несмотря на соответствие партии (пусть и большой) выпускаемых изделий требованиям, дефект даже одной единицы продукции может нанести ущерб репутации компании [6]. Это особенно актуально для современности, по скольку отзывы о продукции и информация о компании очень быстро распространяются и находятся в открытом доступе, а люди склонны сообщать в основном о негативном опыте, не оставляя отзыв в случае отсутствия дефекта.

Один из известных ученых в области управления качеством, Сигео Синго, делает справедливый вывод о методах контроля в книге «Изучение производственной системы Тойоты с точки зрения организации производства». Он утверждает, что те из них, что применялись до появления в конце 1980-х гг. производственной системы Тойоты (TPS), в целом относятся к так называемому сортировочному контролю, не обеспечивая превентивного воздействия, а позволяя лишь работать с имеющимися несоответствиями [6]. В 1988 г. в отчете исследовательского проекта американских автомобилестроителей появляется термин «бережливое производство».

В рамках одноименной концепции коллектив основателей TPS (Тайити Оно, Сакити Тоёда и др.) сформулировал и внедрил новый принцип контроля – встроенное каче ство, основной постулат которого «не принимай брак, не делай брак, не передавай брак» [7]. Внимание встроенному качеству уделяют и современные авторы. Например, Филипп Александрович Семёнычев в книге «Встроенное качество» выделяет 4 принципа встроенного качества, среди которых: упомянутые выше «3 Не», прозрачность процессов, перенос места выявления дефекта к месту его возникновения, обеспечение быстрой обратной связи в место возникновения дефекта [8].

По мере развития контроля на производстве все чаще стал использоваться «информативный контроль», реализуемый посредством: самоконтроля и последующего контроля, использования устройств с датчиками и инструментов защиты от ошибок (пока-ёкэ). Но в основном эти инструменты применимы для простых изделий, выпускаемых крупными партиями, источник дефектов которых известен или предполагается заранее с высокой степенью точности.

Для того чтобы предпринимать действия по имеющимся дефектам и предотвращать появление подобных дефектов в будущем, разработано множество инструментов и методик, таких как разновидности анализа видов и последствий отказов (FMEA, PFMEA, DFMEA, RFMEA), развертывание функций качества (QFD), методика планирования качества перспективной продукции (APQP) [9]. Но данные методики не дают информации о месте возникновения дефекта, не являются инструментами сбора первичной информации и бесполезны при отсутствии таковой. В связи с этим требуются инструменты обеспечения прослеживаемости и сбора данных для дальнейшего анализа, систематизации и применения методик предупреждения появления брака.

Одним из способов получения исходных данных о ходе производственного процесса является фото- и (или) видеофиксация (пооперационная, критических точек, сквозная). Ее организация, с одной стороны, требует достаточного объема первоначальных вложений, но, с другой стороны, в случае выявления дефекта позволит набирать статистику и делать конкретный вывод о том, являлся ли дефект следствием случайной ошибки (или иных неспециальных причин) или же имеет место недостаток самого процесса.

Обратимся к практике современных предприятий по организации контроля производства при помощи фото- и видеоаппаратуры. В настоящее время контроль собственно производственного процесса при помощи фото- и видеоаппаратуры часто совмещен с контролем производственной дисциплины, причем внедряемые решения становятся все более технологичными. Так, например, в ПАО «КАМАЗ» в 2018 г. внедрили элементы автоматизации при фотофиксации нарушений производственной дисциплины, что сократило время формирования отчетов по аудитам производственной дисциплины [10]. Согласно открытым источникам информации в связи с аварией ракеты-носителя «Союз-ФГ» (что по более поздним данным объясняли ошибкой при сборке) в Роскосмосе решено внедрить систему видеофиксации сборочного процесса. Было решено проводить как видеофиксацию общей картины в цехе, так и процессов сборки отдельных узлов, приравняв получаемые фото и видео к документированным свидетельствам [11]. Уже к 2020 г. в Роскосмосе более 10 тысяч технологических операций было охвачено контролем при помощи фотофиксации, а на предприятиях работал телефон доверия для сообщений об ошибках на производстве [12]. В апреле 2021 г. в «Газпром-Трансгаз» видеофиксация запущена в пробном режиме для опасных работ при использовании специализированных защищенных от механических и температурных воздействий камер, оснащенных штативами для полевых работ [13].

В настоящее время существует множество организаций, предлагающих решения по организации фото- и видеофиксации производственного процесса при помощи готовых комплектов оборудования для данных целей. Интернет-поиск выдает множество материалов профильных компаний (SLT-Expert, videoprofspb.ru, ООО «ЗЕВС» и др.) по данной теме. Так, например, в блоге компании Delta системы безопасности имеется статья об организации видеонаблюдения на производстве, где отдельным разделом выделен контроль технологических процессов. Упоминается также использование машинного зрения для контроля производственной дисциплины, прослеживаемости и снижения количества случаев производственного травматизма и дефектов [14].

Тема организации видеонаблюдения на производстве нередко затрагивается авторами материалов конференций и научных статей. Так, например, Н. С. Груничев, Ю. А. Мельников, С. А. Аксенов и Н. А. Архипов в статье «Системы видеоконтроля за безопасным производством работ» рассматривают видеофиксацию на движущихся объектах и выделяют ряд параметров аппаратуры для обеспечения качества процесса [15]. В публикации «Разработка методики внедрения видеоконтроля за производством строительно-монтажных работ» Т. Т. Гигаури делает акцент на том, как обеспечить правомерность обеспечения процесса видеофиксации, рассматривая строительную сферу [16].

Рассматривая любое изменение, вводимое в производственный процесс, необходимо учесть юридическую сторону вопроса. Так, например, фото- и видеофиксация производственного процесса на государственном уровне не регламентированы, а негласная видеосъемка приводит к нарушению конституционных прав на неприкосновенность частной жизни. В связи с этим для организации процесса на постоянной основе требуются следующие шаги:

– дополнение правил трудового распорядка пунктом о видеофиксации с целью обеспечения безопасности и контроля качества изделий;

– разработка положения о фото- и видеофиксации (или внесение в существующие документы подобного рода необходимых пунктов, определяющих количество и расположение камер, порядок съемки и ответственных за данный процесс);

– издание приказа о введении вышеуказанных документов в действие с указанием даты начала работы средств фиксации;

– доведение до работников факта наличия видеонаблюдения под подпись и при помощи предупреждающих табличек;

– разработка списка должно стных лиц, имеющих доступ к данным работников предприятия и введение его в действие.

Если рассматривать сложившуюся судебную и законодательную практику, можно отметить один из материалов Информационно-правового портала Гарант.ру от 2 октября 2019 г., в котором указываются 3 обязательных условия при организации видеонаблюдения:

– осуществление наблюдения для конкретных, заранее определенных правомерных целей, связанных с исполнением работником должностных обязанностей;

– доведение до работника информации о ведении наблюдения;

– открытость процесса видеонаблюдения.

В материале Гарант.ру также указывается возможность применения к работнику дисциплинарного взыскания в случае его отказа от выполнения трудовых функций под наблюдением [17].

Источники литературы дают примерное понимание юридической стороны вопроса. В публикациях содержатся некоторые сведения о возможных параметрах качества процесса фото- и видеофиксации. Однако среди найденных материалов отсутствуют сложные ситуации, в которых видеоконтроль осуществляется на наукоемких производствах и при наличии особых требований заказчика. В таком случае следует углубиться в специфику процесса и подробнее рассмотреть технические средства его реализации, что в том числе делается в настоящей статье.

Методы исследования

Среди теоретических методов, применяемых в настоящем исследовании, следует выделить анализ (в том числе контент-анализ стандартов в области бережливого производства и DMAIC, публикаций и информационных материалов), дедукцию (поскольку рассматривается конкретный случай реализации фото- и видеофиксации среди множества возможных). Ограничения, накладываемые на процесс бюджетом и требованиями по- требителя, задаются как аксиомы. В результате исследования применяется синтез для объединения информации в готовый вариант документа для открытия проекта.

Эмпирический метод, используемый в исследовании, – наблюдение.

Среди специальных методов исследования в материале присутствуют: моделирование бизнес-процессов в нотациях IDEF, диаграмма Исикавы, а также приемы и методы, описываемые в стандарте ГОСТ Р ИСО 13053-1–2015 «Статистические методы. Количественные методы улучшения процессов "Шесть сигм". Часть 1. Методология DMAIC». В целом специальные методы относятся к группе методов менеджмента качества.

Результаты и дискуссия

Шаги определения и измерения. Прежде чем начинать со ставление паспорта проекта, необходим сбор первичной информации о текущем состоянии улучшаемого процесса. Кроме того, хорошей практикой является определение приоритетности реализации проектов среди имеющегося набора. Обычно с этого шага начинается вся работа над новыми проектами 6 сигм (по циклу DMAIC). Для определения приоритетности проекта можно использовать таблицу по примеру из ГОСТ Р ИСО 13053-1–2015 (табл. 5 на с. 14 данного ГОСТа). Для ее использования нужны входные данные по задачам, характерным для предприятий с наукоемким производством. Смоделируем ситуацию так, что имеется 4 различных проекта для их ранжирования по приоритетности.

Проект 1. Снижение количе ства ошибок использования синтаксиса при разработке ПО путем применения средств автоматического тестирования (кратко – устранение ошибок разработки кода).

Проект 2. Совершенствование системы кадрового резерва организации за счет взаимодействия с региональными учебными заведениями (кратко – развитие кадрового резерва).

Проект 3. Обеспечение технической базы для автономного проведения испытаний продукции на внешние воздействия (автономность испытаний).

Проект 4. Внедрение средств видеофиксации особо важных технологических операций (кратко – видеофиксация критических операций).

Экспертным методом на основе имеющегося опыта вполне возможно оценить значимость проектов для потребителя, ожидаемую общую стоимость, вероятно сть реализации, ожидаемый вклад в увеличение прибыли проекта и применимость проекта к другим отраслям по десятибалльной шкале (чем выше балл, тем приоритетнее проект) так же, как это сделано в ГОСТ Р ИСО 13053-1–2015. Пять полученных чисел перемножаются для получения числа приоритетно сти проекта. Чем оно выше, тем выше его порядковый номер. Представим это в виде табл. 1 (составлено авторами по примеру табл. 5 ГОСТ Р ИСО 13053-1–2015).

Проект по организации видеофиксации является приоритетным для выполнения.

На этапе определения (согласно методологии DMAIC) важно выявить действующих

Табл. 1. Приоритизация проекта

Tab. 1. Project prioritization

|

Проект |

(А) Значимость для потребителя |

(В) Ожидаемая общая стоимость |

(С) Вероятность успеха |

(D) Ожидаемое увеличение прибыли |

(E) Распространи-мость |

(F) Значение приоритетности |

(G) Порядковый номер |

|

Устранение ошибок разработки кода |

7 |

3 |

6 |

8 |

7 |

7056 |

4 |

|

Развитие кадрового резерва |

5 |

9 |

9 |

4 |

8 |

12 960 |

3 |

|

Автономность испытаний |

10 |

7 |

7 |

7 |

6 |

20 580 |

2 |

|

Видеофиксация критических операций |

10 |

6 |

8 |

9 |

8 |

34 560 |

1 |

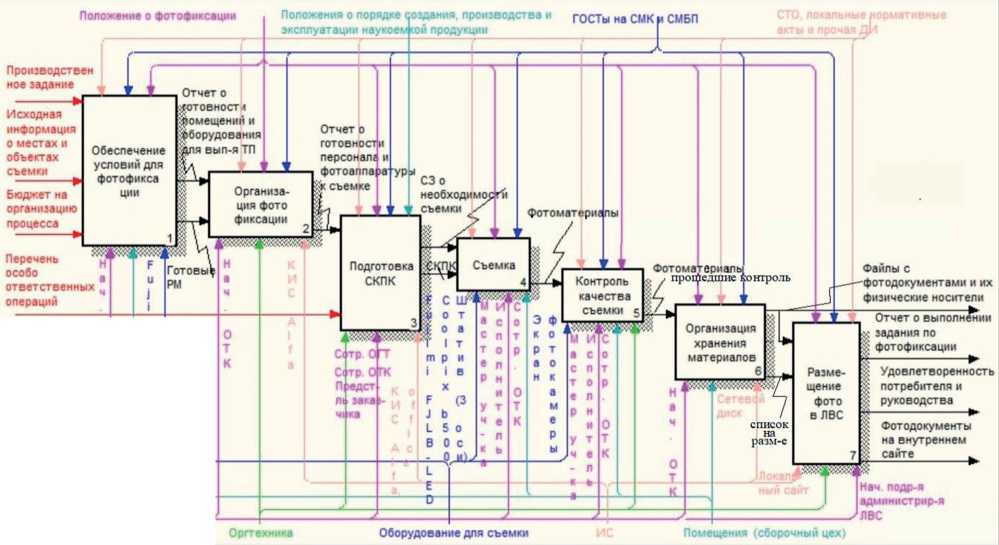

лиц, основные характеристики процесса и его этапы в состоянии «Как есть». Обычно в случае наукоемкого производства организуется фотоконтроль части операций на критических точках. При этом разрабатывается положение о выполнении фотодокументирования операций согласно сопроводительным картам пооперационного контроля, где и прописываются данные элементы. Для наглядности представим процесс в типичном виде «Как есть» с помощью AllFusion ERWin Process Modeler, используя в качестве нотации IDEF-0 – диаграмму (рис. 1).

В текущем состоянии процесса можно выделить 7 подпроцессов, один из которых является процессом контроля отснятого материала, что свидетельствует о том, что процесс контроля порождает еще один процесс контроля. Подробнее о недостатках процесса в его текущем виде – на шаге анализа.

Осталось определить целевые и текущие (для примера) характеристики (выходов) процесса. Обычно в научно-производственных организациях, имеющих особо ответственные технологические операции, выделяют характеристики процесса фотофиксации, указанные в табл. 2.

Этап анализа. В текущей ситуации в самой структуре процесса имеются следующие недостатки, по которым можно выделить области для улучшения:

– ответственность за съемку и проверку ее качества прописана нечетко, поскольку имеется три ответственных лица;

– контроль качества снимков является контролем контроля (вторичным контролем), в то время как процесс следует наладить так, чтобы свести ручной контроль к минимуму;

– в части характеристики 3 процесса имеется субъективная составляющая, не прописаны требования к разрешению снимка;

– процедура контроля качества снимков требует человеческого ресурса, профильных знаний, гибкой организации среды для съемки, что создает узкое место в процессе и ведет к нестабильному качеству съемки;

– по СКПК не все процессы являются критически важными, что создает «серую зону» в процессе: на некоторых участках могут осуществляться непредусмотренные операции для сокрытия дефектов, полученных на предыдущих стадиях, что снижает прослеживаемость.

Отметим, что изделиями, о фотофиксации процесса производства которых идет речь,

Положение о фотофиксации

ГОСТы на СМК

СМБП объектах фотоматериалы

Съемка

Готовы!

Контроль операций разм-е

Оборудование для съемки

Помещения (сборочный цех)

Организация фото фиксации

Исходная информация

Фотодокументы на внутреннем

Перечень особо

Организация хранения материалов

Нач подр-я администрир-я ЛВС

Удовлетворенность потребителя и руководства

Производствен ное задание

Бюджет на организацию процесса щение в^ЛВС

Подготовка С КПК

СЗо необходимо]

О с

-С,ди2

. Отчет о

ЫОТОВНОСТЛ

Помещений и

Оборудования

Обеспечение условий для фотофикса

Фотоматериаль . у прошедшие конгро:

С<тр. О “Г С( тр. ОГК П >едст .

персонала и фотоаппа >а ур я

^съемке

Положения о порядке создания, произвол эксплуатации наукоем сой продукции

Файлы с -фотодокументами и их физические носители

Отчет о выполнении # задания по § фотофиксации

F J

L В

Персонал

Рис. 1. Фотоконтроль производства «As is», IDEF-0

Fig. 1. Production photocontrol «As is», IDEF-0

Табл. 2. Целевые характеристики процесса «As is»

Tab. 2. Target «As is» process characteristics

|

№ |

Характеристика |

Размерность |

Цель |

Факт |

|

1 |

Доля охвата: |

|||

|

1.1 |

Особо ответственных процессов |

% |

100 |

100 |

|

1.2 |

Процессов, недоступных для повторного контроля |

% |

100 |

100 |

|

1.3 |

Процессов проверки перед упаковыванием для поставки |

% |

100 |

100 |

|

1.4 |

Изделий на входном контроле перед ремонтом |

% |

100 |

100 |

|

2 |

Доля охвата производственных операций процессов по СКПК и в соответствии с Положением о фотофиксации |

% |

100 |

100 |

|

3 |

Доля снимков с обеспеченной читаемостью основных элементов, определенных Положением о фотофиксации |

% |

100 |

85 |

|

4 |

Доля правильно идентифицированных и размещенных для хранения снимков согласно Положению о фотофиксации |

% |

100 |

95 |

|

5 |

Доля изделий, не являющихся секретными и съемка которых не раскрывает их ТТХ |

% |

100 |

100 |

являются в основном печатные платы, имеющие различные габариты. В рамках подготовки настоящего материала были проведены беседы с лицами, занимавшимися вопросами фотофиксации на производстве c целью выявления трудностей его реализации, ведущих к снижению прослеживаемости. Результат показан на рис. 2.

Помимо проблем самого процесса фотофиксации как такового важно понимать, что в его имеющемся виде при наличии дефектов в полностью изготовленном изделии сложно оценить, где данные дефекты были допущены и кто является ответственным. Сложно оценить также, по каким причинам допущен дефект и имело ли место нарушение дисциплины.

По всей видимости, если ограничивать контроль только фотосъемкой, то необходимы снимки по итогу всех операций, имеющихся в СКПК, а не только тех, что отмечены в них

Рис. 2. Диаграмма Исикавы для причин низкого уровня прослеживаемости

Fig. 2. Ishikawa diagram for low transparency level causes

для фотоконтроля. Кроме того, для обеспечения качества фотоматериала необходим ряд мероприятий:

– разгрузка персонала. Вполне очевидно, что в типичном состоянии «As is» мастеру участка, сотруднику ОТК и исполнителю работ по производству приходится выполнять несвойственные функции, для которых у них может не хватать компетенций (в области фотографии) и времени. Поэтому ответственным за четкость кадра, а также его хранение логично назначить человека, профессионально владеющего фотосъемкой;

– обеспечение равномерной освещенности. Для получения качественного снимка необходима достаточная и равномерная освещенность. В производственном помещении добиться необходимого ее уровня трудно. Проблему частично решают использованием компактных фотостудий для натюрмортов с подсветкой наподобие Fujimi FJLB-LED. При такой организации съемки необходимо использовать студию достаточного размера для размещения изделия и оборудования для фотофиксации, оставив расстояние для фокусировки;

– модернизация штативов. Связано с предыдущим пунктом. Для осуществления процесса требуются штативы, позволяющие помещать фотоаппаратуру внутрь бокса, регулируемые по нескольким осям;

– применение монитора для визуального контроля снимаемого кадра. При подключении фотоаппарата к экрану процесс визуального контроля каче ства снимаемого материала будет значительно более удобным, позволив уменьшить число непригодных снимков.

– закупка более совершенного фотоаппарата с быстрым и точным фокусом и системой OIS. Часто для фотофиксации используются непрофессиональные фотоаппараты без оптической стабилизации изображения. Здесь же требуется небольшой, но качественный фотоаппарат с OIS и способностью быстро фокусироваться даже в тяжелых условиях съемки. Причины указаны далее.

При обсуждении методов повышения качества съемки была высказана идея о ручном выборе фокусного расстояния. Однако это требует дополнительных замеров и расчетов, а также времени у людей, занятых съемкой. Кроме того, печатные платы не являются абсолютно плоскими, на них могут находиться элементы, значительно повышающие высоту в определенных местах. В таких условиях автоматика даже на недорогих фотоаппаратах справляется с выбором фокусного расстояния быстрее и точнее, чем человек, тем более непрофессионал в съемке. Не представляется возможным также устранение лакировки с печатных плат. Кроме того, оно приводит к дефекту снимка значительно реже, чем простая расфокусировка кадра.

Совершенствование оборудования для видеосъемки позволяет пересмотреть подход к контролю производственного процесса и задуматься над внедрением сквозной видеофиксации. Если принять стоимость одной печатной платы за 200 тыс. р., количество производимых плат в день равным 20, процент дефектных изделий равным 5, а долю дефектов, полученных в результате нарушений производственной дисциплины за 100 %, то получим 20 дефектных изделий в месяц на сумму 4 млн р. плюс затраты на рекламационную работу. Такие внушительные цифры позволяют говорить о вероятной экономической целесообразности сквозного видеоконтроля процесса производства на особо важных участках. Данный абзац по логике DMAIC относится к измерению, но по логике изложения, а также с учетом того, что дефекты продукции – характеристика выхода процесса производства, а не фотофиксации, он размещен здесь.

Этап улучшения. Начнем с оценки технической возможности организации процесса видеофиксации (в аспектах непрерывности, разрешения и скорости видеопотока, стоимости, объемов хранения и передачи информации) с учетом бюджета в 500 тыс. р. на единовременные затраты и количестве рабочих мест, где осуществляются критически важные операции, равным 10.

Следует сразу оговориться, что дорогостоящие методы, наподобие закупки на каждое рабочее место 3D-микроскопов с возможностью съемки, не рассматриваются в силу сложности реализации и высоких затрат, не сопоставимых с бюджетом, обычно выделяющимся на подоб- ные нужды. Съемка одного лишь общего плана помещения с разными ракурсами не дает никакого представления о качестве выполнения операций. Для нашего случая подойдет организация съемки изделия во время выполнения производственных операций высококачественной экшн-камерой с достаточным качеством изображения и скоростью съемки. В бюджет умещаются 10 камер (например, DJI Action 2 ценой примерно 35 тыс. р. за единицу). Конечно, на рынке на момент написания данного материала есть более современные камеры, обладающие лучшими характеристиками, но их приобретение невозможно при имеющемся бюджетном ограничении. На оставшиеся деньги предполагается организация сервера для хранения записей. Необходимо учесть, что к камерам могут понадобиться штативы, sd-карты и хаб для подключения к серверу нескольких sd-карт одновременно для передачи отснятого материала. В таких условиях можно принять цену одной камеры за 40 тыс. р. в среднем. На сервер остается 100 тыс. р. Обратимся к открытым источникам информации о камерах DJI Action 2 для определения параметров съемки и объемов хранимой информации.

Согласно DJI blog, камера способна работать без дополнительных аксессуаров до 70 минут в режиме записи 1080p/30fps без использования стабилизации, которая была бы нелишней [18]. Практический опыт использования различной аппаратуры для видеосъемок показывает, что в предельно возможных режи- мах (здесь это 4k, 120 fps) подобные устройства работают без перегрева до 10 минут, а расход заряда становится таким, что время работы ограничивается от силы 30 минутами. Зарядка во время съемки увеличивает нагрев. Более-менее разумными режимами для постоянной съемки среди доступных режимов являются:

– 3840*2160 или 4096*3072, 60 fps (со стабилизацией или без);

– 2688*1512 или 2688*2016, 100/60 fps (со стабилизацией или без);

– 1920*1080, 120/100/60 fps (со стабилизацией или без).

Отключение стабилизации имеет смысл только на штативе.

Осталось рассмотреть вопрос объемов записываемой информации.

При видеосъемке записывается видео и звук в 2 канала (48 КГц). Будем считать, что DJI Action 2 пишет 10-битное видео, а звук кодируется 24 битами. Мы убедимся, что при наличии теоретической возможности сквозной видеозаписи, ее ведение в непрерывном режиме абсолютно нецелесообразно с практической точки зрения. В табл. 3 представлены результаты расчетов объема информации, записываемой за час, при различных режимах съемки без учета алгоритмов сжатия информации (учитывается аудио- и видеодорожка).

При первом режиме работы камер для обеспечения хранения информации (на 5 лет), если запись длится по 6 часов в день, необходимо

Табл. 3. Расчет занимаемой одним часом видеоматериала памяти

Tab. 3. One hour video memory occupation calculation

|

Режим |

Память (видео), ГБ |

Память (звук), ГБ |

Объем материала, ГБ |

|

Видео: 3840*2160, 60fps, 10 бит Аудио: 48 КГц, 24 бит, стерео |

2085,6857 |

0,9656 |

2086,6513 |

|

Видео: 2688*1512, 100fps, 8 бит Аудио: 48 КГц, 24 бит, стерео |

1362,6480 |

0,9656 |

1363,6136 |

|

Видео: 2688*1512, 60fps, 8 бит Аудио: 48 КГц, 24 бит, стерео |

817,5888 |

0,9656 |

818,5544 |

|

Видео: 1920*1080, 120fps, 8 бит Аудио: 48 КГц, 24 бит, стерео |

834,2743 |

0,9656 |

835,2399 |

|

Видео: 1920*1080, 100fps, 8 бит Аудио: 48 КГц, 24 бит, стерео |

695,2286 |

0,9656 |

696,1942 |

|

Видео: 1920*1080, 60fps, 8 бит Аудио: 48 КГц, 24 бит, стерео |

417,1371 |

0,9656 |

418,1027 |

хранилище размером 143,28 эксабайта, что является немыслимой величиной. Даже при использовании самого простого режима записи затраты на хранение будут огромными (требуется 28,7 эксабайта памяти). С чисто теоретической точки зрения процесс реализуем, но практически сквозная запись нецелесообразна. Нужно понимать, что именно должно подвергаться видеофиксации. В связи с этим видеофиксацию следует рассматривать как дополнение к фотофиксации либо использовать очень трудоемкие и наукоемкие методы хранения информации с применением сжатия, но тогда практическая целесообразность такой фиксации сведется к нулю при имеющихся на данный момент мощностях ЭВМ. Можно, конечно, сократить срок хранения записей, а самой записи подвергать только отдельные операции, но обычно данные хранятся в течение 5 лет, а сокращение потребления памяти за счет сжатия и выборочной видеофиксации, возможно, не изменит ситуацию в целом и может привести к снижению прослеживаемости и удобства использования видеоматериала. Поэтому процесс «As to be» должен совмещать элементы фото- и видеофиксации. Тем не менее одним из ключевых элементов настоящего материала является приведение примера оформления паспорта проекта, что мы и сделаем далее.

Паспорт проекта должен содержать основную информацию о проекте, список участников рабочей группы и их роли, область охвата проекта (процессы, рабочие места), сведения о статьях затрат и бюджете, сроках, целях, предпосылках открытия проекта. Кроме того, требуется анализ рисков и приблизительный план проекта. В реальной ситуации также необходимо наличие грифа «СОГЛАСОВАНО» от представителя департамента, открывающего проект (или представителя руководства по качеству или бережливому производству), а также грифа «УТВЕРЖДАЮ» от генерального директора и подписи членов рабочей группы. Приведем пример оформления паспорта проекта.

Паспорт проекта в области бережливого производства № 23-50-2

Название проекта: Внедрение средств видеофиксации в производственный процесс для обеспечения прослеживаемости.

Проектные роли:

инициатор – начальник научно-исследовательского объединения (по типу продукции);

куратор проекта – начальник департамента качества;

руководитель рабочей группы – начальник отдела бережливого производства;

технический консультант – начальник лаборатории (по типу продукции);

организатор закупки оборудования – начальник отдела информационных систем;

разработчик положения о видеофиксации – начальник отдела главного технолога;

организатор процесса видеофиксации – начальник цеха.

Масштаб проекта: процесс производства (монтажно-сборочный цех, 10 рабочих мест).

Статьи затрат на проект:

– материальное стимулирование рабочей группы;

– закупка оборудования;

– материальное вознаграждение сотруд-нику(ам), реализующему съемку, хранение и просмотр материалов.

Ориентировочный общий бюджет проекта – 500 тыс. р. (учитывается только закупка оборудования).

Предпосылки для открытия проекта:

– план мероприятий по повышению качества;

– производственные дефекты при производстве продукции;

– срыв сроков изготовления;

– нарушения трудовой дисциплины;

– трудности выявления источника дефектов.

Цели проекта:

– получение свидетельств выполнения операций в соответствии с КД;

– фиксация факта выполнения операций технического процесса;

– фиксация показателей средств измерения и контроля;

– обеспечение возможно сти хронометрирования операций.

Сроки реализации проекта:

Начало проекта: 01.02.2023.

Окончание проекта: 30.09.2023.

Период послепроектного сопровождения: 2024 г.

План проекта: план оформлен ниже (табл. 4).

Бюджет проекта: бюджет оформлен ниже (табл. 5).

Риски проекта: для учета рисков проекта применен сокращенный метод FMEA (табл. 6).

С учетом изложенного, можно сформулировать ряд рекомендаций по улучшению фото- и видеоконтроля производственных процессов:

-

1) внедрение видеофиксации только на специально отобранных особо критичных операциях либо только на тех операциях, по

выполнении которых в процессе «As is» СКПК предусмотрен фотоконтроль;

-

2) применение фотоконтроля по итогу выполнения всех операций, предусмотренных СКПК (в том числе – некритичных);

-

3) выбор оптимального режима видеосъемки с предварительным проведением апробации (частота кадров, стабилизация, разрешение) с целью снижения риска перегрева аппаратуры и нехватки памяти для записи и хранения;

-

4) при обеспечении условий для фиксации процесса обеспечить требуемую температуру в цехе;

Табл. 4. План проекта внедрения видеофиксации

Tab. 4. Video recording implementation plan

|

№ этапа |

Мероприятие |

Период выполнения |

Ответственный |

|

1 |

Этап № 1. Исследование проблем, возникающих в процессе фото/видеофиксации и путей их решения |

||

|

Бюджет этапа: отсутствует |

|||

|

1.1 |

Сбор информации о текущем состоянии от заинтересованных участников процесса |

15.02.2023 |

Начальник отдела БП |

|

1.2 |

Формирование предложений по совершенствованию процесса |

28.02.2023 |

Начальник ДК, начальник лаборатории, начальник НИО |

|

1.3 |

Принятие решения о возможности корректировки Положения о фотофиксации |

14.03.2023 |

Начальник ОГТ |

|

1.4 |

Подготовка служебной записки об организации закупки оборудования для пилотного рабочего места |

21.03.2023 |

Начальник отдела БП |

|

Результат этапа № 1 |

Согласован паспорт проекта, инициирован процесс закупки оборудования для пилотного внедрения на 1 РМ |

||

|

2 |

Этап № 2. Организация процесса видеофиксации на пилотном РМ и его оценка |

||

|

Бюджет этапа: 140 тыс. р. |

|||

|

2.1 |

Проведение закупки оборудования |

25.04.2023 |

Начальник ОИС |

|

2.2 |

Апробация процесса |

09.05.2023 |

Начальник цеха |

|

2.3 |

Вынесение решения о целесообразности масштабирования видеофиксации |

16.05.2023 |

Начальник цеха, начальник ДК |

|

Результат этапа № 2 |

Оборудовано пилотное РМ, произведена апробация, вынесено решение о масштабировании проекта |

||

|

3 |

Этап № 3. Масштабирование проекта на приоритетные РМ |

||

|

Бюджет этапа: 360 тыс. р. |

|||

|

3.1 |

Проведение закупки оборудования |

28.07.2023 |

Начальник ОИС |

|

3.2 |

Установка оборудования и запуск процесса на оставшихся РМ |

18.08.2023 |

Начальник цеха |

|

3.3 |

Корректировка Положения о фотофиксации (при наличии возможности, шаг 1.3) |

22.09.2023 |

Начальник ОГТ |

|

Результат этапа № 3 |

Процесс фото/видеофиксации функционирует, соответствуя Положению о фотофиксации |

||

Табл. 5. Бюджет проекта

Tab. 5. Budget of the project

|

№ статьи |

Статья расходов |

Сумма |

Источник финансирования |

|

Этап № 1 |

|||

|

– |

– |

– |

– |

|

Этап № 2 |

|||

|

1 |

Сервер для хранения записей |

100 тыс. р. |

Текущие расходы |

|

2 |

Экшн-камера DJI Action 2, 1 шт. |

40 тыс. р. |

Текущие расходы |

|

Этап № 3 |

|||

|

2 |

Экшн-камера DJI Action 2, 9 шт. |

360 тыс. р. |

Текущие расходы |

|

ВСЕГО |

500 тыс. р. |

||

Табл. 6. Оценка рисков проекта Tab. 6. Project risk assessment

|

№ п/п |

Описание риска |

Вероятность возникновения (P)* |

Тяжесть последствия (S)* |

Значение уровня риска (P∙S) |

Меры воздействия |

|

1 |

Внеплановая загрузка участников рабочей группы |

3 |

3 |

9 |

Материальное стимулирова-ние/сверхурочная работа |

|

2 |

Недостаток знаний и опыта рабочей группы в вопросе организации видеофиксации |

2 |

3 |

6 |

Привлечение внутренних и внешних экспертов, проведение корректировочных совещаний |

|

3 |

Возможность брака/выхода из строя закупленной аппаратуры |

1 |

4 |

4 |

Проведение закупки у надежного по ставщика, соблюдение инструкций по эксплуатации |

|

4 |

Риск превышения сроков проведения закупки |

2 |

2 |

4 |

Заблаговременная закупка аппаратуры для осуществления этапа 3 |

|

5 |

Риск перегрева оборудования для видеозаписи |

3 |

4 |

12 |

Использование не максимально допустимого (по качеству и скорости) режима съемки |

|

6 |

Риск нехватки памяти для записи и хранения |

3 |

4 |

12 |

Приобретение SD-карт для камер (предусмотрено бюджетом) |

* Для P и S максимальным числом является 5, для уровня риска – 25. При значении уровня риска 1–4 риск принимаемый, при 5–8 – приемлемый, при 9–15 – значимый, при 16–25 – критический.

-

5) выполнение ряда мероприятий по обеспечению правомерности видеорегистрации (ознакомление под роспись, открытое информирование, получение разрешения представителя службы безопасности);

-

6) обеспечение камер крепежами или штативами, а также SD-картами большого объема для обеспечения выполнения задач в течение смены;

-

7) рассмотрение возможности организации автоматической пересылки отснятого матери-

- ала на сервер с автоматическим присвоением файлу наименования;

-

8) наем и обучение сотрудника (ов) ОТК для обеспечения качественной фотосъемки, про смотра и хранения видео- и фотоматериала;

-

9) поиск и приобретение штативов с многоосной регулировкой, компактной студии для натюрмортов увеличенного размера и фотоаппарата с хорошей оптической стабилизацией и быстрой фокусировкой для фотосъемки;

-

10) использование монитора вместо экрана фотоаппарата для проверки качества снимков.

Подпроцессы, входящие в процесс фото- и видеофиксации (на диаграмме первой декомпозиции) не изменятся. Несколько изменятся регламентирующие и обеспечивающие элементы, а также входы и выходы подпроцессов. В подпроцессах, где фигурирует название «фотофиксация», произойдет замена на «фото- и видеофиксация». «Фотоматериалы» на выходах будут заменены на «фото- и видеоматериалы», положение о фотофиксации – положением о фото- и видеофиксации. На более глубоких уровнях декомпозиции можно было бы подробнее отобразить изменения, указанные в пп. 1–10, но здесь это нецелесообразно.

Этап контроля. На этапе контроля рекомендуется оценить реальный экономический эффект с учетом всех затрат (выполнение проекта и поддержание функционирования процесса) и выгод (снижение простоев и количества брака в денежном выражении).

Принимая во внимание характеристики процесса «As is» из табл. 2, приведем шаблон таблицы для контроля процесса «To be» (табл. 7).

Дополнительно могут быть использованы следующие аналитические показатели, связан-

Табл. 7. Контрольная таблица процесса «To be»

Tab. 7. «To be» process control table

|

№ |

Характеристика |

Размерность |

Цель |

Факт |

|

1 |

Доля охвата фото- и видеофиксацией предусмотренных: |

|||

|

1.1 |

Особо ответственных процессов |

% |

100 |

|

|

1.2 |

Процессов, недоступных для повторного контроля |

% |

100 |

|

|

1.3 |

Процессов проверки перед упаковыванием для поставки |

% |

100 |

|

|

1.4 |

Изделий на входном контроле перед ремонтом |

% |

100 |

|

|

2 |

Доля охвата видеозаписью особо важных производственных операций процессов по СКПК и в соответствии с Положением о фото- и видеофиксации |

% |

100 |

|

|

3 |

Доля охвата фотофиксацией производственных операций процессов по СКПК (всех) |

% |

100 |

|

|

4 |

Доля видео, снятых со стабилизацией или штативом с частотой кадров не менее 50 и разрешением не менее 1920×1080 |

% |

100 |

|

|

5 |

Доля правильно идентифицированных и размещенных для хранения видеоматериалов и снимков согласно Положению о фото- и видеофиксации |

% |

100 |

|

|

6 |

Доля изделий, не являющихся секретными и съемка которых не раскрывает их ТТХ |

% |

100 |

|

Табл. 8. Дополнительные возможные аналитические показатели

Tab. 8. Additional possible analytic indicators

Заключение

Проведенное исследование показывает, что внедрение видеофиксации производственного процесса является актуальной задачей для современных наукоемких производств. В особенности это касается организаций, выполняющих государственный заказ на продукцию.

Организация процесса видеофиксации требует учета не только экономического и технического, но и юридического аспекта. Когда оборудование уже закуплено и готово к установке, следует осуществить ряд мероприятий для обеспечения законности выполнения процесса.

С технической точки зрения требуется не только закупка камер, которые на бумаге обеспечивают быструю съемку с высоким разрешением, но и углубление в вопросы обеспечения их бесперебойного функционирования в оптимальном для производственных задач режиме.

С учетом вышеизложенного в проектную команду следует включать полный набор лиц, компетентных в конкретных вопросах, затрагиваемых в проекте, а конкретные действия стоит согласовывать с представителем службы внутриобъектной безопасности.

Методология DMAIC и ее инструменты показывают себя пригодными для использования в проектной деятельности организаций сферы наукоемкого производства. Стандарт ГОСТ Р ИСО 13053 может внедряться в таких организациях как лучшая практика. Наш авторский коллектив надеется, что настоящий материал также поможет обучающимся по специально стям сферы бережливого производства и менеджмента качества повысить уровень своей осведомленности в выбранной сфере, взять на вооружение инструменты, показанные в работе.

Перспективным направлением дальнейшего изучения затронутого вопроса является оценка реального экономического эффекта от реализации мероприятий по видеоконтролю с учетом рекламационной работы, потерь от брака и временных затрат персонала на работу с восстановимым браком.

Список литературы Внедрение методики DMAIC в проектную деятельность для повышения результативности процессов организации

- 14 принципов менеджмента Анри Файоля с примерами. URL: https://bestlavka.ru/14-printsipov-menedzhmenta-anri-fayolya-s-primerami/ (дата обращения: 15.06.2023).

- Управление качеством и основные принципы Деминга / А. Г. Бачинский, Т. И. Иванова, В. Е. Ермаков, А. А. Кириллов // Форум молодых ученых. 2020. Т. 50, № 10. С. 53–57.

- Родина Е. Е. Современные тенденции менеджмента качества // Вестн. Волж. ун-та им. В. Н. Татищева. 2013. Т. 27, № 1. С. 235–242.

- Фаткуллина Г. Р. Хоторнский эксперимент // Экономика и социум. 2015. Т. 14, № 1-4. С. 982–985.

- История развития систем управления качеством. URL: https://studfile.net/preview/2628904/page:5/ (дата обращения: 15.06.2023).

- Синго С. Изучение производственной системы Тойоты с точки зрения организации производства / пер. с англ. М.: Ин-т комплексных стратегических исследований, 2006. 312 с.

- Управление качеством: учеб. / С. Д. Ильенкова, Н. Д., Ильенкова С. Ю. Ягудин и др.; под ред. С. Д. Ильенковой. М.: ЮНИТИ, 1998. 198 с.

- Семенычев Ф. А. Встроенное качество. ЛитРес: Самиздат, 2016. 252 с.

- FMEA-анализ как один из комплексных методов эффективного управления качеством / А. В. Мартынюк, А. В. Зарецкий, Т. И. Зимина, М.А. Макаров// Актуальные проблемы гуманитарных и естественных наук. 2012. № 6. С. 122–126.

- На «КАМАЗе» внедрена новая система фиксации нарушений. URL: https://kamaz.ru/press/releases/na_kamaze_vnedrena_novaya_sistema_fi ksatsii_narusheniy/ (дата обращения: 16.06.2023).

- «Роскосмос» решил внедрить на предприятиях видеофиксацию сборки ракет. URL: https://ria.ru/20181019/1531026243.html (дата обращения: 16.06.2023).

- Роскосмос: тысячи операций фиксируют на фото для контроля качества. URL: https://regnum.ru/news/2894841 (дата обращения: 17.06.2023).

- В «Газпром трансгаз Екатеринбург» стартовали испытания оборудования для видеофиксации опасных производственных работ. URL: https://ekaterinburg-tr.gazprom.ru/press/news/2021/04/925/ (дата обращения: 17.06.2023).

- Видеонаблюдение для производства. URL: https://www.delta.ru/blog/videonabliudenie-dlia-proizvodstva (дата обращения: 18.06.2023).

- Системы видеоконтроля за безопасным производством работ / Н. С. Груничев, Ю. А. Мельников, С. А., Аксенов Н. А. Архипов // Горный информационно-аналитический бюл. (науч.-техн. журн.). 2011. № 7. С. 65–72.

- Гигаури Т. Т. Разработка методики внедрения видеоконтроля за производством строительно-монтажных работ // Qolloquium-j. 2020. Т. 54, № 2-2. С. 203–204.

- Суд: введение видеонаблюдения на рабочих местах не требует внесения изменений в трудовой договор. URL: https://garant-ru.turbopages.org/garant.ru/s/news/1297070/ (дата обращения: 18.06.2023).

- Обзор новой экшн-камеры DJI Action 2. URL: https://dji-blog.ru/obzory/obzornovoj-jekshn-kamery-dji-action-2.html (дата обращения: 18.06.2023).