Внедрение технологии и оборудования для изготовления оболочковых деталей внешних обшивок самолета на формообразующих обтяжных пуансонах при активном сотрудничестве российской инжиниринговой компании и ведущего университета страны

Автор: В.В. Бодров, Р.М. Багаутдинов, И.В. Бухаров, Ф.В. Гречников, В.А. Михеев, С.В. Сурудино

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

В 2025 году российская инжиниринговая компания «Уральский инжиниринговый центр» (УрИЦ) отметит свой 30-летний юбилей. За годы своей деятельности УрИЦ зарекомендовал себя как ведущий разработчик промышленного оборудования и инжиниринговых решений, многие из которых не имеют аналогов в мире. Компания специализируется на создании современных систем электрогидропривода и автоматизации производств, что позволяет достичь нового уровня управляемости промышленным оборудованием. В последние пять лет УрИЦ активно сотрудничает с Самарским университетом. Целью данного партнерства стало создание высокоэффективной автоматизированной системы управления технологическими процессами (АСУТП) для растяжно-обтяжных прессов после их технического перевооружения. Результаты модернизации двух отечественных прессов продольного действия РО-630 (2022 год) и РО-3М (2024 год), а также одного зарубежного пресса поперечного действия FEKD французской фирмы АСВ (2025 год) на Казанском авиационном заводе ярко демонстрируют инновационный потенциал совместной работы УрИЦ и Самарского университета. Модернизация прессов сопровождалась введением в систему управления промышленного компьютера, комплекта контрольно-измерительных приборов, обратных связей по координате, скорости и усилию для основных исполнительных механизмов пресса и полной визуализации параметров работы на АРМ оператора. Самарский университет разработал программное обеспечение, интегрированное с российской CAD-системой КОМПАС-3D. Данное программное обеспечение позволяет работать через графический интерфейс с виртуальными моделями прессов, точно моделируя их кинематику и выгружая данные в российскую CAE-программу QForm для расчета процесса формообразования обтяжкой методом конечных элементов. Для воспроизведения функционирования каждого виртуального пресса был разработан независимый компилируемый программный модуль (плагин) вариативного типа, получивший название «AviaForm». Совместный проект УрИЦ и Самарского университета «Модернизация растяжно-обтяжного пресса усилием 630 тонн» стал бронзовым призером конкурса 2024 года в номинации «Лучшая коммерциализация исключительных прав на объекты патентных прав». Проект также был удостоен диплома лауреата на международной выставке «Металл-Экспо 2023». Модернизированный на Казанском авиационном заводе пресс РО-630 стал первым отечественным растяжно-обтяжным оборудованием с программным управлением, который по некоторым параметрам превосходит обтяжной пресс FEL французской фирмы «АСВ». Уральский инжиниринговый центр успешно выполнил модернизацию последующих растяжно-обтяжных прессов РО-3М и FEKD. Получены два совместных патента на способы формообразования обтяжкой и государственная регистрация плагина AviaForm. Уровень разработки программного обеспечения считаем инновационным, комплексным и своевременным для авиационной отрасли и полностью соответствующим концепции цифрового заготовительно-штамповочного производства по схеме: «модель-представление-контроллер» (Model-View-Controller, MVC), применяемой при построении компьютерных информационных систем.

Российская инжиниринговая компания, ведущий университет страны, авиационное предприятие, растяжно-обтяжные прессы, модернизация прессов, оболочковые детали обшивок, программный модуль, плагин AviaForm, виртуальная модель пресса

Короткий адрес: https://sciup.org/148331811

IDR: 148331811 | УДК: 669.715 | DOI: 10.37313/1990-5378-2025-27-4-97-110

Текст научной статьи Внедрение технологии и оборудования для изготовления оболочковых деталей внешних обшивок самолета на формообразующих обтяжных пуансонах при активном сотрудничестве российской инжиниринговой компании и ведущего университета страны

Для Казанского авиационного завода, входящего в объединение ПАО «Туполев», Уральский инжиниринговый центр модернизировал специализированные растяжно-обтяжные прессы, предназначенные для изготовления листовых оболочковых деталей внешних обшивок самолета. В ходе

модернизации были восстановлены крупногабаритные элементы прессов, проводилась полная замена элементов приводов для рабочих органов пресса, гидрооборудования и силового электрооборудования, пульта управления ЧПУ с разработкой программного обеспечения (АРМ – оператора). Это позволило значительно повысить стабильность технологического процесса формообразования обтяжкой за счет объективного информирования оператора о параметрах процесса в режиме реального времени. Система управления ЧПУ позволяет осуществлять дистанционное ручное и автоматизированное регулирование положения и/или скорости перемещения главных приводов пресса, таких как блоки растяжения, перемещения верхнего и нижнего столов, наклона зажимной плиты и установки секционных зажимов на радиус для прессов продольного действия.

В гидравлической системе предусмотрено машинно-дроссельное регулирование посредством применения регулируемых по давлению насосов и пропорционально управляемых дросселирующих гидрораспределителей, что обеспечивает оптимальное энергопотребление при реализации всего диапазона регулирования скоростей главных приводов растяжно-обтяжного пресса. В основе пропорциональной гидравлики лежат электромагнитные клапаны, которые регулируют потоки рабочей жидкости. Благодаря возможности регулировки расхода рабочей жидкости можно подбирать оптимальную скорость работы для каждой задачи [1,2].

Самарский университет при переходе автоматизированных систем управления на современный компьютерно-информационный уровень применил имитационное моделирование. Эта технология повторяет работу реального объекта в цифровой среде и воспроизводит действия оригинала в течение заданного времени. Был разработан комплекс программ для работы ЧПУ через компьютерное приложение системы управления виртуальным отображением реального растяжно-обтяжного пресса.

Для воспроизведения процесса функционирования того или иного пресса разработан независимый компилируемый программный модуль (плагин) AviaForm. вариативного типа, который можно динамически подключать как дополнение к базовой программе САЕ конечно-элементного моделирования для расширения или использования ее возможностей, добавляя, при необходимости, новые функции, в отличие от пакета из нескольких плагинов. В компьютерном приложении системы управления предусмотрен программный интерфейс, что позволяет пользователю точно моделировать реальную кинематику растяжно-обтяжного пресса. В дополнение к этому, программный интерфейс включает управление и позиционирование каждым рабочим цилиндром виртуального растяжно-обтяжного пресса [3,4].

Активное сотрудничество Уральского инжинирингового центра и Самарского Университета в течение последних 5-ти лет сформировало современный подход повышения эффективности процесса формообразования обтяжкой листовых оболочковых деталей в условиях авиационного производства на базе модернизированного растяжно-обтяжного оборудования с использованием средств компьютерного имитационного моделирования и специального программного обеспечения, которое позволяет управлять виртуальным технологическим оборудованием плагинами через интерфейс.

Обоснована возможная структура и базовый функционал предполагаемого автоматизированного рабочего места АРМ технолога. Приведены основные этапы разработки в информационной среде технологического процесса формообразования обтяжкой тонколистовой оболочковой детали. Разработка выполнена с помощью виртуального растяжно-обтяжного пресса с учетом геометрических особенностей поверхности обтяжного пуансона и кинематических особенностей пресса. Были использованы приложения для возможности глубокого обучения за счет ускорения вычислений при оптимизации управляющей программы УП, которые выполняются при активном использовании умных алгоритмов и кинематической модели виртуального растяжно-обтяжного пресса. Составлен набор способов и правил, по которым различные программы автоматизированной системы управления общаются между собой и обмениваются данными через программный интерфейс приложения API, который играет роль посредника, делает возможным использование функций одного программного продукта в другом без знания его внутренней структуры.

Определен порядок обмена информацией в процессе автоматизированного формообразования оболочковой детали обшивки самолета с помощью приложения системы управления для виртуального отображения реального растяжно-обтяжного пресса с учетом его кинематических особенностей. На способ автоматизированного формообразования обтяжкой листовой оболочковой детали переменной кривизны, построенный на принципах симметрии, получен патент в январе 2025 года [5].

В результате наметилась оптимальная модульность нашей компьютерной информационной системы, похожая на архитектурный паттерн MVC, который разделяет приложение на три логических компонента: модель, представление и контроллер. Каждая часть кода имеет своё назначение: одна содержит данные приложения, другая отвечает за представление их перед пользователем, а третья управляет работой программы. Паттерн MVC позволяет писать независимые друг от друга блоки кода. Их можно менять отдельно, не затрагивая остальные. Так можно облегчить работу, разрабатывая только один программный компонент - независимо от остальных. Например, переписывать способ отображения данных, не трогая способ их обработки. MVC помогает грамотно организовать собственный код - по функциям каждого конкретного блока. Это повышает его читаемость. Будет проще к нему возвращаться и дорабатывать, а другим разработчикам - легче его понять [6].

Реалии в области технологий компьютерно-информационного уровня на сегодняшний день таковы, что современные программные средства должны подстраиваться под быстро меняющиеся технологические тренды, причем в условиях импортозамещения. Во-первых, разработку крупной базовой программы QForm могла позволить себе лишь такая ведущая фирма российской IT-сферы, как «КванторФорм», которая разрабатывала автоматизированный модуль под конкретный растяжно-обтяжной пресс, что позволяет задавать перемещения его зажимов. Во-вторых, для передачи координат перемещения зажимов из плагина AviaForm с виртуальной моделью пресса в базовую программу QForm реализован модуль через программный интерфейс приложения API, что позволяет полностью автоматизировать процесс передачи координат при движении зажимных губок виртуального пресса. Это окончательно «прикручивает» плагин AviaForm к базовой программе QForm, как это уже заложено в настройках устанавливаемого приложения [7].

В настоящее время авиационное производство активно внедряет современные решения в области автоматизации технологических процессов. Одним из перспективных направлений является реализация программного управления растяжно-обтяжными прессами. Данный период внедрения характеризуется определенными сложностями, обусловленными существованием на авиационном производстве традиционных подходов к автоматизации. Установка, отладка и верификация программного обеспечения для моделирования технологического процесса формообразования обтяжкой требуют времени и кропотливой работы.

Разрабатываемое программное обеспечение ориентировано на профессионального пользователя, которое учитывает его функциональные потребности, квалификацию и специализацию. Пользователь должен чувствовать постоянную поддержку со стороны программной среды, независимо от режима работы (активный или пассивный). Профессиональное АРМ технолога выступает в качестве главного инструмента взаимодействия человека с вычислительными системами. В нашем понимании АРМ представляет собой совокупность информационно-программно-технических ресурсов, обеспечивающих конечному пользователю обработку данных и автоматизацию управленческих функций в конкретной предметной области.

Уральский инжиниринговый центр и Самарский Университет, сотрудничая в течение 5 лет, приобрели бесценный опыт успешного партнерства по автоматизации технологических процессов для реализации программного управления растяжно-обтяжными прессами. Внедрение данных решений позволит авиационному предприятию повысить эффективность производства, улучшить контролируемое качество самолетов и сократить время производственного цикла.

ОПЫТ ПАРТНЕРОВ ПО АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВДЛЯ РЕАЛИЗАЦИИ ПРОГРАММНОГО УПРАВЛЕНИЯ РАСТЯЖНО-ОБТЯЖНЫМИ ПРЕССАМИ

Разработка и поставка специальных программных средств автоматизации этапов подготовки и получения оболочковых деталей обшивок на отечественных растяжно-обтяжных прессах продольного действия РО-630, РО-3М и одного зарубежного обтяжного пресса поперечного действия FEKD продолжаются. В настоящий момент стандартный компонент записи соответствует файлу хранения данных, который включает движение и позиционирование каждым рабочим органом виртуального растяжно-обтяжного пресса, путь к файлу обтяжного пуансона, размеры заготовки и другие параметры, сохраняя их в формате xml. При этом содержащаяся в нем информация правильно интерпретируется АСУ пресса. Для воспроизведения процесса функционирования того или иного виртуального пресса программный плагин AviaForm динамически подключается к основной программе САЕ QForm и предназначен для расширения и/или использования возможностей АСУ пресса и обычно выполняется в виде библиотеки общего пользования.

Совместно разработанная система управления ЧПУ в процессе модернизации растяжно-обтяжных прессов, использует комплекс программ для работы ЧПУ через компьютерное приложение системы управления виртуальным отображением реального растяжно-обтяжного пресса. Выступая цифровым аналогом, имитационная модель замещает реальные процессы. Модели способны наглядно демонстрировать работу оборудования в формате управляемого алгоритма и программной реализации на компьютере, позволяют преобразовать реальный объект в цифровой аналог. После окончания разработки имитационной модели пользователь проводит компьютерные эксперименты (числовые расчеты), которые позволяют сделать выводы о поведении реального объекта.

Пользователь поставил цель снизить степень неравномерности деформации листовой заготовки, приводящей к минимизации риска локального утонения листовой заготовки и к уменьшению разно-толщинности полученной оболочковой детали до прогнозируемых пределов. Загружает твердотельный макет обтяжного пуансона на рабочий стол виртуальной модели растяжно-обтяжного пресса и макет листовой заготовки в его зажимные устройства. Для подключения плагина AviaForm при разработке основного приложения предусмотрен программный интерфейс для того или иного пресса.

Разработанная инновационная технология в рамках вычислительного эксперимента помогает провести отработочные итерации начальных положений рабочих элементов пресса, обтяжного пуансона и листовой заготовки с переходом на реальную обтяжку при высокой степени адаптации. Для адаптации процесса формообразования обтяжкой рекомендуем математическое моделирование формообразования на основании данных о геометрии оболочковой детали, данных о предельных возможностях листовой анизотропной заготовки и условий внешнего трения.

Адаптивное управление процессом формообразования обтяжкой тонколистовых оболочковых деталей внешней обшивки на прессах с программным управлением осуществляется с использованием информации о текущем деформированном состоянии листовой заготовки с учетом данных материала, степени влияния значения коэффициента трения на деформированное состояние листовой заготовки и кинематических возможностей специализированных обтяжных прессов. При этом геометрическую модель обтяжного пуансона необходимо строить с учетом совмещения его формообразующего продольного контура поверхности с направлением прокатки листовой заготовки в системе вертикальных плоскостей симметрии обтяжного пресса. Оказалось, что такое решение проблемы превратилась в непростую задачу.

В сложившейся практике авиационного производства предполагается предварительное определение требуемой геометрии поверхности конкретной детали обшивки, которая предназначена для её непосредственной установки в силовой набор, формирующий обводы самолёта, со всеми необходимыми для этого конструктивными особенностями. Поэтому для контроля точности взаимоувязанной внутренней поверхности деталей обшивок с дискретным каркасом самолета строят объемную «болванку» при наличии макета внутренней поверхности детали обшивки с дискретным каркасом самолета и применяют их в качестве обтяжных пуансонов.

Нами обнаружена характерная диссиметрия поверхности обтяжных пуансонов, используемых при изготовлении оболочковых деталей обшивок современных самолетов. Диссиметрией является как раз отсутствие симметрии при реализации процесса обтяжки, когда ось симметрии растяжнообтяжного пресса и линия прокатки листовой заготовки не совпадают с основным направлением продольного формообразующего контура поверхности обтяжного пуансона. Это указывает на то, что направление растяжения при обтяжке может не совпадать с направлением прокатки листового материала. Такое положение приводит к нарушению симметрии внешней нагрузки при обтяжке с растяжением, к неравномерной деформации, поперечному сдвигу тонколистового материала при формообразовании оболочковой детали по поверхности такого рода обтяжного пуансона. Ранее диссиметрия поверхности обтяжных пуансонов тоже проявлялась, но в меньшей степени, как сейчас, и при ручной доводке с помощью резиновых киянок и при ручной работе на растяжно-обтяжном прессе выходили из данного положения. При производстве современных самолетов такое положение не допустимо.

Симметрия вносит существенную степень детерминизма и упорядоченности в поведении растягиваемой листовой заготовки, значительно снижая неопределенность процесса за счет увеличения формообразующей стадии в центральной части листовой заготовки. Затем формируется устойчивая граница контакта отформованной части оболочковой детали с поверхностью обтяжного пуансона в районе вершины и монотонное перемещение этой границы по поверхности пуансона от вершины к его краям до полного завершения формообразования оболочковой детали [8].

Однако условия неопределенности все-таки сохраняются, и число альтернатив для получения желаемой последовательности шаговых движений того или иного виртуального пресса при формообразовании обтяжкой листовой заготовки увеличивается. В нашем случае явная неопределенность связана с невозможностью снижения неравномерности деформации листовой заготовки до такой степени, которая приведет к минимизации риска локального утонения листовой заготовки в местах ее выхода из зажимов пресса и районе схода с обтяжного пуансона, а также к уменьшению разнотолщинности полученной оболочковой детали до прогнозируемых пределов. Используются специализированные программные инструменты, которые позволяют управлять плагинами с интерфейсом в виртуальной среде.

Это новый подход к управлению растяжно-обтяжными прессами, который основан на использовании современных технологий, таких как имитационное моделирование, комплексная автоматизация процессов, аналитика «больших данных» и цифровые базовые платформы. Подход позволя- ет улучшить эффективность, принятие решений, а также управление ресурсами и коммуникацией в сфере авиационного производства. Цифровые базовые платформы должны обладать большими вычислительными ресурсами и высоким быстродействием обработки большой базы данных. Это существенно сократит расходы на разработку и эксплуатацию технологического оборудования, и обеспечит его вхождение в единое информационное пространство целого предприятия.

Отсутствие цифровой базовой платформы управления технологическим оборудованием пока сдерживает разработку новых высокопроизводительных методов изготовления оболочковых деталей внешней обшивки деталей самолета. Создание цифровой базовой платформы управления технологическим оборудованием решит и другую важную задачу - технологическую безопасность страны в целом, поскольку большинство имеющегося растяжно-обтяжного оборудования на предприятиях российского авиационного комплекса импортного происхождения французской фирмы АСВ-АLSTHOM. До сих пор остаются вопросы по более полному использованию технологических возможностей такого оборудования.

Технологии изготовления оболочковых деталей обшивок самолета на формообразующих обтяжных пуансонах меняют традиционные методы управления растяжно-обтяжными прессами, делая их более гибкими, адаптивными и инновационными. В нашем случае при имитационном моделировании формообразования обтяжкой используется комплекс программ для работы ЧПУ через компьютерное приложение системы управления виртуальным отображением реального растяжно-обтяжного пресса продольного действия РО-630, РО-3М и обтяжного пресса поперечного действия FEKD. Для воспроизведения процесса функционирования того или иного пресса разработан независимый компилируемый программный модуль (плагин) AviaForm вариативного типа, который можно динамически подключать как дополнение к базовой программе САЕ конечно-элементного моделирования для расширения или использования ее возможностей, добавляя, при необходимости, новые функции в отличие от пакета из нескольких плагинов. Это специализированный программный инструмент общения пользователя с вычислительными системами, входящими в АРМ технолога.

На рисунке 1 во втором и третьем ряду под самолетом показан результат модернизации на Казанском авиационном заводе двух отечественных растяжно-обтяжных прессов продольного действия РО-630 в 2022 году и РО-3М в 2024 году и одного зарубежного пресса поперечного действия FEKD французской фирмы АСВ в 2025 году, который включает устройства связи с объектами, элек-трошкафное, электрогидравлическое, кроссовое и терминальное оборудование, полевую и щитовую автоматику, АРМ оператора (пульт ЧПУ) модернизированных прессов. Большинство гидроблоков, за исключением приводов нижнего стола и механизмов фиксации портала, вынесены из приямка пресса и устанавливаются в непосредственной близости от приводов, что значительно сокращает суммарную длину трубопроводов и повышает качество регулирования. Внедрение нового подхода к управлению растяжно-обтяжными прессами пока реализовано наполовину. Полностью освоено имитационное моделирование и комплексная автоматизация процессов.

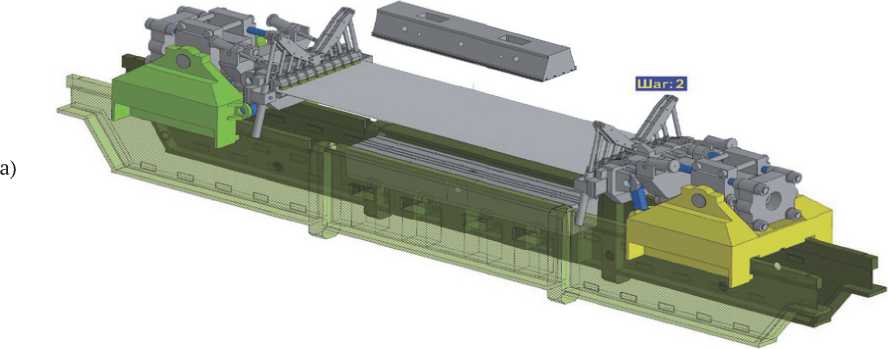

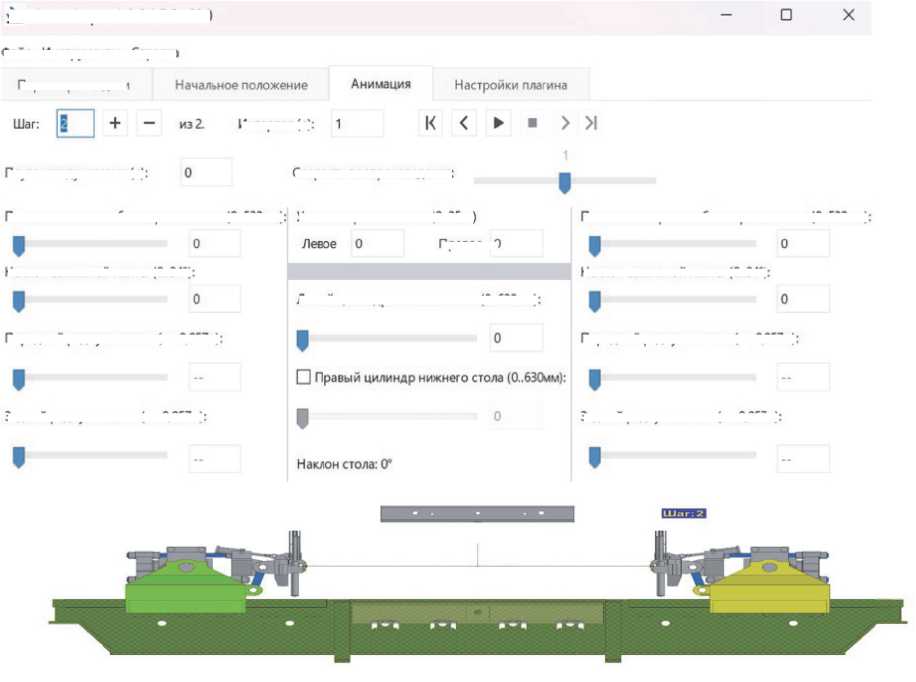

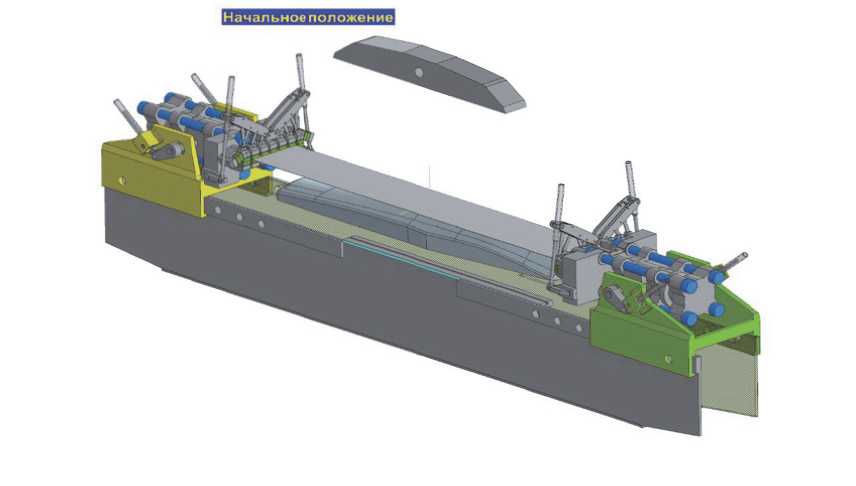

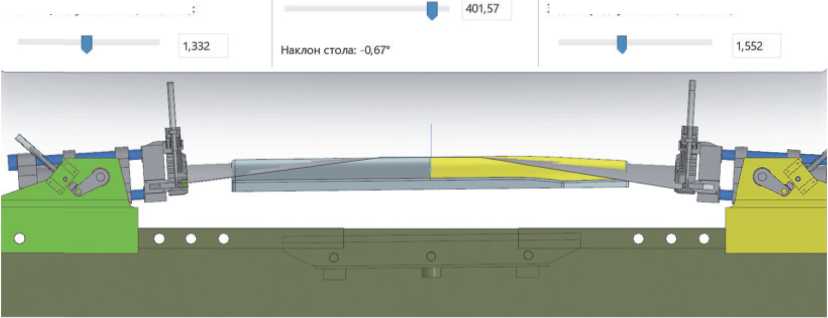

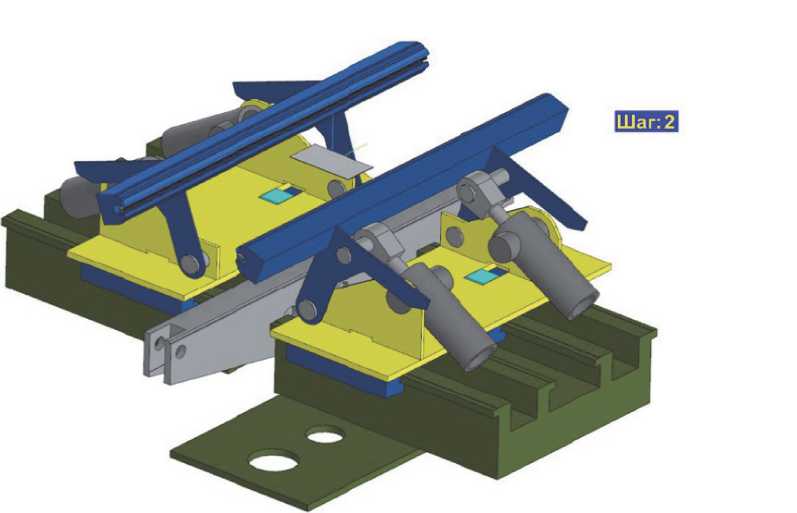

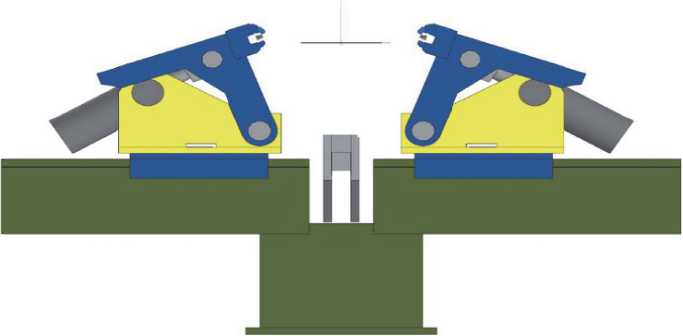

В компьютерном приложении системы управления предусмотрен программный интерфейс, что позволяет пользователю точно моделировать реальную кинематику растяжно-обтяжного пресса. В дополнение к этому, программный интерфейс включает управление и позиционирование каждым рабочим цилиндром виртуального растяжно-обтяжного пресса продольного действия РО-630, РО-3М и обтяжного пресса поперечного действия FEKD (рисунки 2, 3 и 4).

Предлагаемый специализированный программный модуль (плагин) AviaForm позволяет рассматривать большое число альтернатив, пытаясь улучшать качество управленческих решений за счет подбора желаемой последовательности шаговых движений виртуального пресса и точнее спрогнозировать последствия локализации деформации и обрыва листовой заготовки, сокращая число альтернатив и обеспечивая эффективность имитационного вычислительного алгоритма. Такой программный модуль допускает несколько треков для получения нужного эффекта, что должно быть заложено в устанавливаемом приложении. Данное приложение определяет порядок и записывает соответствующую командную строку, позволяя свободно организовывать желаемую последовательность шаговых движений виртуального пресса, которая может быть повторно вставлена в интерфейс как блок команд, повторяемых автоматически.

Можно подобрать кинематический шаговый режим имитации растяжения листовой заготовки с максимизацией степени формообразования при допустимом уровне утонения листовой заготовки путем корректировки значений управляемых координат в программном интерфейсе управления виртуальной модели растяжно-обтяжного пресса. Корректировка осуществляется по результатам анализа значений деформации и толщины в обозначенных пользователем точках на поверхности листовой заготовки и, при необходимости, можно повторить числовой расчет в базовой программе САЕ QForm.

Реалии в области информационных технологий на сегодняшний день таковы, что современные программные средства должны подстраиваться под быстро меняющиеся технологические тренды,

Рисунок 1. Современный пассажирский самолет ТУ-214 и инфраструктура производственной площадки: растяжно-обтяжные прессы продольного действия РО-630 и РО-3М и пресс поперечного действия FEKD после модернизации, электрошкафное, электрогидравлическое оборудование и пульты ЧПУ систем управления модернизированных прессов причем в условиях импортозамещения. Поэтому программный модуль AviaForm создан для работы с полностью отечественным CAD и CAE программным обеспечением. Для передачи координат перемещения зажимов из плагина AviaForm с виртуальной моделью пресса в базовую программу QForm реализован модуль через программный интерфейс приложения API, что позволяет полностью автоматизировать процесс передачи координат при движении рабочих органов пресса, и это заложено в настройках устанавливаемого приложения.

Кроме того, для получения желаемой последовательности шаговых движений виртуального пресса создан файл данных управляемых координат на интерфейсе АРМ оператора, элементов виртуального пресса, макет обтяжного пуансона и листовой заготовки. Подготовлена процедура автоматического разбиения объектов на конечные элементы с помощью solid или shell. Для повышения стабильности работы плагина, алгоритмы работы с сеткой были вынесены в отдельный процесс (k_motor.exe), который выступает в роли backend, и вызывается из плагина (выступающего в роли frontend) с требуемым набором параметров. Размер конечного элемента сетки можно варьировать при задании параметров экспорта.

Это связано со сложной спецификой программного обеспечения, имеющей научно-технологическую природу. Стоит отметить и сложный процесс применения программных имитационных

± АвиаФорм 1.0,24.РО-630

б)

Файл Инструменты Справка

Параметры модели

Интервал {с):

Пауза между шагами (с):

Скорость воспроизведения:

Положение левого блока растяжения (0..532мм):

Усилие верхнего стола (О..25тс)

Положение правого блока растяжения (0..532мм):

правое о

Наклон зажимной плиты (0..34Ч

Наклон зажимной плиты (О..34°):

Левый цилиндр нижнего стола (0,,630мм):

Передний радиус зажима (сю..0,957м):

Передний радиус зажима (оо..0,957м):

Задний радиус зажима (со..0,957м):

Задний радиус зажима (оо..0,957м):

Рисунок 2. а) 3D модель растяжно-обтяжного пресса РО-630;

б) плагин с интерфейсом виртуального растяжно-обтяжного пресса продольного действия РО-630

инструментов, требующий информационно-технической поддержки. Зачастую после того, как инструмент попал в руки пользователя, он начинает «жить отдельной жизнью» и развиваться исходя из потребностей и задач пользователя, что еще более усложняет его поддержку. Задача имитационного моделирования становится чрезвычайно сложной, а подготовка файлов для отправки его на расчет требует преобразовать задачу в такой вид, в каком ее можно решить путем компьютерных расчетов. Задача касается компьютерных алгоритмов - математических скелетов, из которых вырастают компьютерные программы. Принципиальное значение имеет концепция эффективности алгоритма: за сколько вычислительных шагов (числа альтернатив) будет получен результат при определенном количестве входных данных. При запуске система загружает необходимые структуры и переменные, благодаря работе алгоритмов с сеткой, собирает виртуальный пресс и создает последовательность шаговых движений через интерфейс, предоставляя другие функции, которые активируются в соответствии с запросами пользователя. При этом для оценки искомых величин может быть использована другая подходящая информация, циркулирующая не в этом программном комплексе, а в технологической среде производства самолетов.

□

Файл Инструменты Справка

Па,

сложение

Анимация

Настройки плагина

Шаг

ПОДКЛЮЧИ!

Пауза

Настройки плагина

Добавить сечение XZ

первая (с):

К

>1

Экспорт файла контроллера

Поло Экспорт файла QForm 30мм):

■ 250

Скорость воспроизведения:

Усилие верхнего стола (О..25тс)

Левое 0

Правое О

Наклон зажимной плиты (0..340);

Левый цилиндр нижнего стола (0..442мм):

Положение правого блока растяжения (0..380мм):

I ЁО

Наклон зажимной плиты (0..34*):

б)

Передний радиус зажима (оо,,0,672м):

Передний радиус зажима («„0,672м):

0 Правый цилиндр нижнего стола (0„442мм):

1,391

1,056

Задний радиус зажима («..0,672м):

Задний радиус зажима (со..0г672м):

Рисунок 3. а) 3D модель растяжно-обтяжного пресса РО-3М;

б) плагин с интерфейсом виртуального растяжно-обтяжного пресса продольного действия РО-3М

Задачи автоматизированного проектирования на производстве тесно связаны с организацией работы АРМ в составе локальной информационной сети. Автоматизированные рабочие места являются основным инструментом общения человека с вычислительными системами, на которых специалист выполняет часть ручных операций и операции творческого подхода при решении текущих задач и анализа функций управления. С помощью АРМ усиливается интеграция управленческих функций, и каждое более или менее «интеллектуальное» рабочее место обеспечивает работу в многофункциональном режиме. В настоящее время АРМ строятся, в основном, на базе персонального компьютера, на котором установлено клиентское общее и специальное программное обеспечение. Выбор его конфигурации и оборудования для реальных видов работы носит конкретный характер,

a)

Файл Инструменты Справка

Параметры модели

Начальное положение

Анимация

Настройки плагина

б)

Шаг:

Интервал (с):

К

> >|

Пауза между шагами (с): О

Наклон зажимнои плиты ((1.26е}:

Скорость воспроизведения:।

Усилие верхнего стола (О..25тс): Наклон зажимной плиты (О..26°):

Ближнее О Дальнее Оф 20

Передний цилиндр нижнего стола (О.. 1456мм):

I°

О Задний цилиндр нижнего стола (О.. 1456мм):

9 0

Наклон стола: О’

Рисунок 4. а) 3D модель обтяжного пресса FEKD;

б) плагин с интерфейсом виртуального обтяжного пресса поперечного действия FEKD

диктуемый специализацией (предметной областью), поставленными целями, объемами работы.

Наиболее полно была обоснована возможная структура автоматизированной системы управления и базовый функционал предполагаемого АРМ технолога для растяжно-обтяжного пресса РО-3М. Виртуальная 3D-версия растяжно-обтяжного пресса РО-ЗМ создана первой в отечественной CAD-программе КОМПАС-3D версии 20.

ПРЕДВАРИТЕЛЬНЫЕ ИСПЫТАНИЯ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПЕРЕД ВНЕДРЕНИЕМ РАСТЯЖНО-ОБТЯЖНОГО ПРЕССА РО-3М

С ПОМОЩЬЮ ПЛАГИНА «AVIAFORM»

Проанализировав данные калибровочных наладок растяжно-обтяжного пресса РО-3М с помощью плагина AviaForm, результаты расчетов в программном комплексе QForm, проводим предварительные испытания автоматизированной системы. Предварительные испытания - это испытания АСУ, проводимые до ее ввода в опытную эксплуатацию. Их цель - найти возможные недоработки при проектировании и разработке АСУ, а также проверить, как она будет работать во взаимодействии с компонентами или оборудованием в автономном режиме. Автономный режим испытания проводится на рабочем месте АРМ технологом согласно инструкции AviaForm. Запускается ПО плагина AviaForm и КОМПАС-3D, которые содержат модель пресса РО-3М.

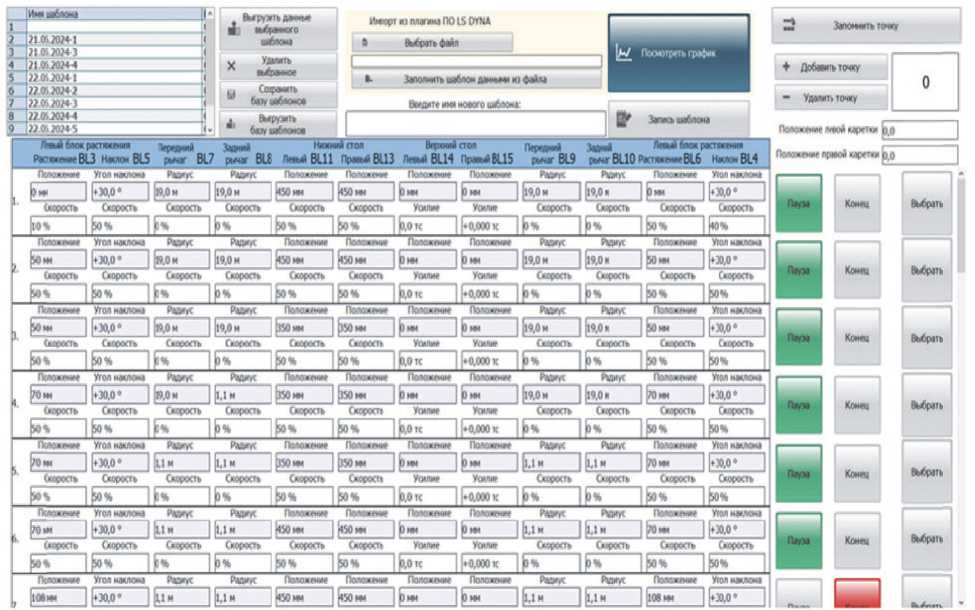

Откроется окно КОМПАС-3D, а в нем сборка пресса РО-3М. На первой закладке можно задать наименование конкретной детали обшивки, размеры листовой заготовки. Так же можно выбрать модель обтяжного пуансона. На закладке анимации расположены элементы управления шагами анимации и элементы управления органами пресса на текущем шаге анимации. На интерфейсе плагина задаются шаги анимации для проектируемого процесса формообразования обтяжкой конкретной оболочковой детали (достаточно 5-9 шагов). Введенные значения шагов анимации переводятся по формулам в положения органов пресса и отображаются в окне КОМПАС-3D.

«Экспорт файла QForm» вызывает диалог экспорта модели в файл, предназначенный для расчета в QForm. Можно задать время симуляции и размеры элемента расчетной сетки листовой заготовки, которые влияют на время и точность расчета. Шаги анимации сохраняются в виде матрицы управляемых координат на интерфейсе АРМ оператора отдельным файлом, и он передается через машинный код в ЧПУ растяжно-обтяжного пресса РО-3М (рисунок 5).

Проводим комплексные испытания для групп взаимосвязанных частей АС или для АСУ ТП в целом, где проверяют работоспособность АС и ее взаимодействие с другими компонентами или оборудованием. Комплексные испытания проводятся на рабочем месте оператора пресса (АРМ оператора) после предоставления ему файла с матрицей управления для процесса формообразования обтяжкой конкретной оболочковой детали и подготовки ЧПУ пресса.

Конц ij£^2£23f£ZnEZZL£Z2E^3£iZZl^OEZZlEZZl£ZZ£

Гкломеи» Угол малом Раде__Раде Поломан» Полемем» Полоши» Пололи» ^де__ Р*де Полоши» Мм маю»

>,0и Ц1МИ | |Й0|

(воронь (воронь Сирость (воронь (воронь Сворой» Усилие Усилит (воронь («роль (воронь (воронь

1^ lh Ih >; 1^ lh»; ~||у« ih II** I

Птиц мамон Яме—а Пмк Пам—» Пим—а малом

(воронь (ворот (воронь (воронь (воронь Сворот Усилие Уом» (воронь Сирот (воронь (воронь

Псм—а УГОЛ МАЛОШ Раде Раде Полоши» Поломай» Поломан» Пололи» Раде Раде Поломан» Уюлмавлсиа выбрать выбрать

Выбрать

МО*

Р^

■'.У.

р*де

Пара

Конец

Конец

Книц

Выбрать

Выбрать

Инар’ ■> платима ПО IS СУМ

Залепить тому

Выбрать Файл

Заполнить шб»ои *»•«*» я) фаАла

Введите ян* молото шаблона

^ Запись иьвблевм

Оеоьй блей раппиниа

Варений нм

Параде»

Полажен» правой марлей о о

Выбрать

(воронь Сворот

(ворот (ворон»

Рао«мен»В13 Налои 815 {— 817 (— 8U Лама» Bill Пр—ВШ Лавы» 8114 IAMBUS ммг BL9 рм*г В110 Рва—*816 К—В14

Вьеружтьмн»» ■ аы(—ого ш/иома

Вмрувгть баттиаблоисв

I 16—й ста*

u СОфвИТЬ

“ torMfeHM

Псложен» Угол налим Рамус Рамп Поломан» w I |»W I ко» Iftii ||Йа у Удалить

Рамп Р*МП Поломан» У»ол налом

]fw |^ If* ||»w (воронь Сирость Сворот Сворот

|^У Посмотреть графив

|

НмауаблонО |

|

|

t |

|

|

г |

JI-0UIBO1 . |

|

1 . |

71 И 7074 3 ______________________ |

|

4 |

лмжм . |

|

5 |

72 03 7074 1 |

|

6 |

11ЛМН1 |

|

7 |

72 03 7024) . |

|

8 |

72 03 7024 4 |

|

’ |

22 03 2024 S |

Iwi

|

♦ Добамть томву |

|

|

п |

|

|

• Удмит» тону |

Полы

lUffM

|

№» |

Конец |

|

Лыа |

км> |

|

Iм* |

lb* |

г». |

1Ь» |

II»» |

lb« 1 |

fMHK |

к* |

lb* |

... |

II»» |

|

|

Пелем ан» |

уголмавлопа |

Поломан» |

Поломами |

Поломан» |

Положила |

Раде |

Поломан» |

УГОЛ НАЛОМ |

|||

|

lbw |

lbw |

ь« |

>* |

II»- |

1Ь 1 |

р- |

Ino» |

lbw |

II»* |

l bw 1 |

|

|

(воронь |

(воронь |

(воронь |

Сворот |

Сворот |

Сворот |

Усиль» |

Усил» |

(воронь |

Сваропь |

Сворот |

Сворот |

|

1»* |

1Ь« 1 |

<0.000 к |

II»» 1 |

|

(воронь |

Сворот |

Сворот |

Сворот |

Сворот |

Сворот |

Усилие |

Уои» |

Сворот |

Сирот |

Сворот |

Сворот |

|

1»* |

1Ы» |

h 1 |

1Ьк |

ЦНИИ К |

lh 1 |

II»» |

II»* 1 |

Пишаи» угол идиома Раде

|

ГОм |

lbw |

Пи» |

II'" |

и».. |

Ik»* |

IH 1 |

Вии |

Ik- |

К" |

If»* |

lbw 1 |

|

|

(воронь |

Сворот |

Сворот |

Сворот |

Сворот |

Сворот |

Усиль* |

Усилит |

Сворот |

Сирот |

Сворот |

Сворот |

|Лма |

|

“д' |

II»* |

lb* |

II»* |

II»» |

lb« 1 |

[.0,000 к |

1Ь» |

II»* |

II»» |

II»» 1 |

||

|

Г клешам» |

Уголмавлома |

Раде |

Раде |

Полажен» |

Поломай» |

Положение |

Попоим» |

Раде |

Реде |

Положеьв» |

Уголмавлома |

|

|

101*. |

H»W |

lb" |

IM- |

IP»* |

lb»* |

1b* 1 |

ь* |

lb" |

lb" |

| |10в>« |

lbw | |

|

Запенить |

Запенить |

Запенить |

Запенить |

Запенить |

Запенит» |

Запенить |

Запенить |

Запенить |

Запенить |

Запенить |

Запенить |

Рисунок 5. Матрица управляемых координат на интерфейсе АРМ оператора растяжно-обтяжного пресса РО-3М

Комплексные испытания проводятся в следующей последовательности:

-

. контролируется наличие и правильность установки обтяжного пуансона на столе пресса;

-

. контролируется наличие и соответствие размеров и состояния сплава листовой заготовки (сопроводительная документация);

-

. контролируется отсутствие аварийных сигналов и готовность пресса к пуску;

-

. производится последовательное включение насосной станции гидравлической системы пресса;

-

. производится включение в работу смазочной станции;

-

. контролируется готовность всех систем для выполнения движений исполнительных органов пресса (отсутствие аварийных сообщений);

-

. подается листовая заготовка в зажимные устройства пресса;

-

. осуществляется зажим листовой заготовки;

-

. выполняется процесс формообразования обтяжкой листовой заготовки при последовательной отработке кадров программы движений рабочих цилиндров в автоматическом режиме согласно с матрицей управляемых координат на интерфейсе АРМ оператора, полученной от АРМ технолога.

В ходе выполнения автоматического режима процесса формообразования обтяжкой контролируется : . наличие визуализации значений перемещений рабочих органов пресса, оснащенных датчиками перемещения;

-

. наличие визуализации значений давления (усилия) рабочих органов пресса, оснащенных датчиками давления;

-

. достижение всех задаваемых системой параметров расчетных значений и последовательный переход к следующему кадру программы управления в соответствии с алгоритмом, полученным от АРМ технолога;

-

. наличие визуальных технологических параметров на мониторе АРМ оператора в режиме реального времени;

-

. подготовка протокола комплексного испытания.

После завершения процесса формообразования обтяжкой листовой заготовки осуществляется снятие оболочковой детали. Производится измерение инструментами значений полученных деформаций и толщины по методике в местах листовой заготовки нанесенных базовых рисок силами специалистов с участием технологов. В объеме комплексного испытания планировалось получение разных оболочковых деталей.

Все введенные в плагин AviaForm данные, включая управление и позиционирование каждым рабочим органом виртуального растяжно-обтяжного пресса, путь к файлу обтяжного пуансона, размеры заготовки и другие параметры каждого шага движения можно сохранить в формате xml. Реализовано чтение таких файлов, с возможностью продолжить работу над анимацией с любого шага. Так же реализован экспорт матрицы управляемых координат в csv-файл для передачи в контроллер ЧПУ пресса. Поэтому верификационная отработка на растяжно-обтяжном прессе РО-3М организована на основе сравнительного анализа автоматической работы реального растяжно-обтяжного пресса РО-3М в режиме формообразующей операции листового материала по управляющей программе, сформированной в той же последовательности шаговых движений, так называемый профиль обтяжки, с помощью программного модуля «AviaForm». Результаты сравнительного анализа приведены в таблице 1.

Представленные результаты подтверждают соответствие АСУ растяжно-обтяжного пресса РО-3М целям управления. Процесс формообразования обтяжкой совершается в соответствии с алгоритмом и представляет собой последовательность операций, выполняемых механизмами пресса при наличии в зажимах листовой заготовки в автоматическом режиме. Анализ значений деформаций в выбранных нами точках на поверхности листовой заготовки после формирования профиля обтяжки соответствует результату моделирования способа, обеспечивающего более равномерное распределение деформаций листовой заготовки без появления волнистости и складок.

Основным источником получения информации о последовательности шаговых движений с помощью программного модуля является измерение параметров управления, т.е. визуализация протекания процесса формообразования обтяжкой с отображением датчиков положения механизмов и усилий рабочих гидроцилиндров на АРМ оператора. Кроме того, нужно обеспечить сбор и обработку информации с контрольно-измерительных приборов в реальном времени, генерирование управляющих электрических сигналов и обеспечения управления всеми устройствами пресса, реализации необходимых блокировок для обеспечения безопасной работы, обработки и архивации контролируемых параметров в реальном времени.

Таблица 1. Результаты сравнительного анализа АСУ и типового ручного процесса обтяжки в режиме формообразующей операции листового материала на реальном растяжно-обтяжном прессе РО-3М*

|

Функция (опция) |

Типовой ручной процесс |

АСУ растяжнообтяжного пресса |

Новые возможности |

|

Наличие графического интерфейса пользователя |

0 |

2 |

Разработана процедура составления шаговых движений рабочих органов пресса для конкретного процесса формообразования обтяжкой |

|

Фиксирование угла поворота зажимной плиты на каждом шаге программы |

1 |

2 |

Стабилизация заданного продольного угла схода заготовки с пуансона слева и справа в зависимости от перемещения растяжного цилиндра |

|

Обеспечение синхронной работы левого и правого растяжных цилиндров |

1 |

2 |

Выполнена синхронная работа растяжных цилиндров с помощью гидросистемы с машинно-дроссельным регулированием |

|

Положение нижнего стола на конечниках левого и правого датчика |

0 |

2 |

Установлены ненулевые положения нижнего стола на конечниках левого и правого датчика |

|

Обеспечение горизонтального положения левого и правого ряда зажимов на зажимной плите |

1 |

1 |

Установлено программное значение для горизонтального положения левого и правого ряда зажимов на зажимной плите |

|

Выполнение поворота зажимов на зажимной плите при наличии в них листовой заготовки |

1 |

1 |

Поворот зажимов на зажимной плите при наличии в них листовой заготовки можно выполнить только после ее разгрузки, и этот шаг включен отдельно в последовательность шаговых движений пресса |

|

Анализ значений деформаций в выбранных нами точках на поверхности листовой заготовки после формирования профиля обтяжки |

2 |

2 |

Результат ручного замера деформации в выбранных нами точках на поверхности листовой заготовки соответствует результату моделирования способа, обеспечивающего более равномерное распределение деформаций листовой заготовки |

|

Сумма баллов |

6 |

12 |

-

* Оценка показателей сравнения проводилась по двухбалльной шкале:

-

0 – несоответствие или отсутствие;

-

1 – частичное соответствие требованиям;

-

2 – полное соответствие требованиям.

ЗАКЛЮЧЕНИЕ

Сегодня применение компьютерных технологий позволяет провести автоматизацию практически любой сферы деятельности человека, в том числе и технолога заготовительно-штамповочного производства авиационного предприятия, используя средства компьютерного моделирования и инженерной графики. Однако с усовершенствованием персональных компьютеров выросла необходимость в удобных приложениях, которые упрощают взаимодействия технолога с компьютером, но они находятся еще в состоянии выбора самих программных средств для проектирования. Российский рынок предлагает пользователям целый ряд программных комплексов, ориентированных на автоматизацию работы технолога.

Задачи автоматизированного проектирования на производстве тесно связаны с организацией работы АРМ в составе локальной и глобальной информационных сетей. Автоматизированные рабочие места являются основным инструментом общения человека с вычислительными системами, на которых специалист выполняет часть ручных операций и операции, требующие творческого подхода при решении текущих задач и анализа функций управления. С помощью АРМ усиливается интеграция управленческих функций, и каждое рабочее место обеспечивает работу оборудования в многофункциональном режиме. При этом модульность нашей компьютерной информационной системы можно усовершенствовать на примере архитектурного паттерна MVC, который разделяет приложение на три логических компонента: модель, представление и контроллер.

Основная идея паттерна MVC состоит в том, что у каждого раздела кода есть своя цель. Часть кода содержит данные приложения, другая отвечает за то, каким его видит пользователь, последняя управляет его работой. В результате можно помочь пользователю управлять компьютерной информационной системой интуитивно понятным способом. Модель описывает логику обработки данных и содержит всю внутреннюю работу программы. Представление обеспечивает визуализацию данных и предоставление интерфейсов пользователю. Контроллер связывает модель и представление, обрабатывая запросы пользователя и передавая инструкции модели для выполнения необходимых расчетов. В приложении со списком дел контроллер определяет, как пользователь добавляет задачу или помечает ее как выполненную.

Разработка нового подхода в проектировании процесса за счет усовершенствования компьютерной информационной системы для формообразования оболочковых деталей в условиях увеличивающихся объёмов авиационного производства является чрезвычайно актуальной. При этом обозначилась проблема поставки вместе с оборудованием автоматизированных мест технологов. Необходимо продолжать работу при активном сотрудничестве российской инжиниринговой компании и ведущего университета страны.

«Объединённая авиастроительная корпорация» - российская корпорация, которая объединяет крупнейшие авиастроительные компании страны, ставит новые задачи перехода с автоматизации процесса проектирования на комплексный автоматический режим. Для этого перехода необходимо решить задачи по автоматизации процесса проектирования оснастки и интегрировать его с процессами проектирования технологии. Однако в программном обеспечении КОМПАС это сделать проблематично из-за особенностей его ядра и сложности геометрических обводов современных самолетов. Необходима проработка возможности перехода на другой отечественный программный продукт T-FLEX, который становится базовым для предприятий авиастроительной отрасли и ядро которого позволяет работать со сложной геометрией. Также необходимо совершенствование существующей версии плагина AвиаФорм за счет добавления функций по созданию шаблонов новых способов формообразования обтяжкой.