Вопросы экологии в дорожной отрасли

Автор: Кромский Евгений Ильич, Лебедь Анна Рафиковна, Загорулько Михаил Сергеевич

Рубрика: Технология и организация строительного производства

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Рассматривается решение технических вопросов для улучшения экологической обстановки на автомобильных дорогах. Приведены основные причины ухудшения экологической обстановки на дорогах и в городе. Рассматриваются основные факторы, влияющие на процесс уплотнения, особенности технологии укладки дорожно-строительных материалов, и предлагается техническое решение для получения высокоплотных структур из композиционных материалов. Представлено устройство, обеспечивающее качественное уплотнение дорожно-строительных материалов, уменьшение количества выбросов вредных веществ (продуктов сгорания топлива ДВС) во время работы дорожных катков при меньшем числе их проходов.

Экологическая обстановка на дорогах, качество дорог, уплотняемые дорожно-строительные материалы, уплотняющие машины, сдвиговые деформации

Короткий адрес: https://sciup.org/147154406

IDR: 147154406 | УДК: 657.7/8.75.08.003

Текст научной статьи Вопросы экологии в дорожной отрасли

За последние 2–3 года в Челябинске на важнейших автомагистралях города (проспект Ленина, Свердловский проспект и т. д.) возникли хронические автомобильные пробки. Так в часы пик от ул. III Интернационала до ул. Энтузиастов проезжает около 10700 машин, из них 8000 легковых. Средняя скорость движения автотранспорта резко снизилась; предельно допустимые концентрации вредных веществ (ПДК) от выхлопных газов автомашин выросли в десятки и сотни раз. Время проезда 5 км участка с 8 до 11 часов и с 16 до 20 часов иногда занимает 0,5–1 часа. Выбросы по превышению ПДК выросли: СО в 76 раз, NO в 73 раза, а SO 2 в 3 раза [5].

К основным причинам отмеченного явления можно отнести увеличение парка автомобилей и плохое качество поверхностей улиц и дорог города [6].

Трещины, сколы, выбоины, ямы, неровности, некачественное сопряжение поверхности дорог с трамвайными пересечениями являются наиболее распространенными видами дефектов дорожных одежд с асфальтобетонным покрытием. Дорожностроительные материалы (ДСМ), такие как щебень, гравий, асфальтобетонные, цементобетонные смеси и др., укладываемые в процессе строительства автомобильных дорог, находятся в разрыхлённом состоянии и их плотность, а, следовательно, и прочность недостаточны для обеспечения нормального проезда высокоскоростных и большегрузных транспортных средств. Вследствие этого уложенные материалы требуют искусственного уплотнения, которое осуществляется различными машинами.

Уплотняемые дорожно-строительные материалы являются многофазными, включающими в себя твердую фазу из минеральных частиц различной крупности, жидкую и газообразную фазы. Процесс уплотнения состоит в том, что под воздействием нагрузки на уплотняемый материал вытесняется газообразная и в некоторых случая жид- кая фазы, происходит сближение минеральных частиц и их компактное и плотное расположение.

Установлено, что все слои дорожной конструкции (земляное полотно, бетонное покрытие, асфальтобетон) недоуплотнены. Некоторые эксперты считают, что для лучшего уплотнения дорожно-строительных материалов необходима более мощная техника, например, массу дорожных катков необходимо довести до 200 т и более (сейчас максимальная масса составляет 25 т), но можно найти новые подходы к решению данной проблемы [1, 2]. Для комплексного решения поставленной задачи необходим и новый подход к технологии и технике для уплотнения дорожностроительных материалов. В настоящее время существующей дорожно-строительной техникой невозможно получить предельно плотные конструкции. Для увеличения плотности материала исследователи рекомендуют увеличить число проходов катков по одному и тому же участку с 8…12 раз до 24…30 раз, но это «затратный путь» решения поставленной задачи.

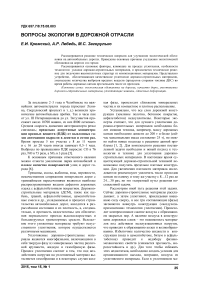

Рассмотрим иной путь решения этой задачи. Сейчас дорожно-строительные материалы раскладывают, а затем уплотняют, прикладывая внешнюю силу сверху, и все три составляющие (фазы) загоняются вовнутрь конструкции («воздухоза-прессовочная» технология уплотнения). Происходит компрессионное сжатие воздуха с образованием закрытых пор. А наличие воздуха в конструкциях дорожных слоев – это подвижность материалов под действием эксплуатационных нагрузок, что приводит к образованию колеи и волнообразованию. Избыточное количество жидкости в конструкции (вода в цементобетоне, битум в асфальтобетоне) приводит к недобору физикомеханических свойств (снижается прочность, морозостойкость и др.). Для того чтобы избежать этих недостатков, необходимо создать условия для организованного выхода, миграции, воздуха из уплотняемого материала. Если в уплотняемом ма- териале создать градиент давления, то будем наблюдать движение частиц из зоны высокого давления в зону с меньшим давлением [3]. При этом используются преимущественно не сжимающие деформации, а сдвиговые. Твердые частицы упаковываются более плотно, чем при сжимающих деформациях (рис. 1).

К основным факторам, влияющим на процесс уплотнения, относятся:

-

1. Преобладание сдвиговых или сжимающих деформаций.

-

2. Размер, форма, прочность и другие свойства минеральной части, т. е. свойства твердой фазы материала.

-

3. Количественное соотношение твёрдой, жидкой и газообразной фаз.

-

4. Физико-механические свойства материала как многофазного в целом.

-

5. Максимальное напряжение, прикладываемое на поверхности уплотняемого материала и определяющее напряженное состояние всего объёма уплотняемого материала.

-

6. Время нахождения материала в напряженном состоянии и скорость изменения напряженного состояния.

-

7. Частота и число приложений циклической нагрузки.

Первые три фактора зависят от свойств уплотняемого материала и схемы нагружения, а последние определяются конструктивными параметрами уплотняющей машины.

Практика дорожного строительства показывает, что существующие машины не всегда обеспе- чивают качество уплотнения дорожно-строительных материалов. Движение слоёв уплотняемой смеси в тангенциальном направлении способствует миграции (вытеснению) воздуха и химически несвязанной технологической жидкости. Современные асфальтоукладчики в дополнение к имеющемуся оборудованию для уплотнения смеси (трамбующий брус, виброплита) снабжают рабочий орган ещё и трамбующими планками с гидропульсаторами, позволяющими получать более высокий коэффициент уплотнения смеси (Ку > 0,86).

Как показали исследования А.А. Афанасьева (Москва), более прогрессивные уплотняющие системы основаны на импульсных режимах уплотнения, позволяющих повышать производительность труда, качество уплотнения, снижать энергетические затраты, улучшать условия труда путём снижения шума и вибраций [3].

В ЮУрГУ разработаны проекты уплотняющих машин, использующих преимущества одновременно трех основных методов уплотнения (укатка, трамбование, вибрирование) в одном рабочем органе [4].

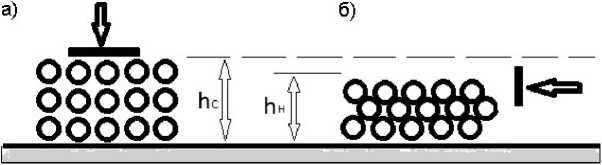

Работает устройство следующим образом. При вращении мотор-редуктора (на рис. 2 не показан) кривошипно-шатунный механизм (КШМ) 5 перемещает подвижный шарнир 11 рычагов 3 и 4, имеющих вверху неподвижное шарнирное крепление, а внизу – подвижное 10. Платформа нагнетателя 2 совершает угловые перемещения вокруг шарнира 8, занимая то горизонтальное положение, то под некоторым углом к горизонту (рекомендуется не больше 30°).

Рис. 1. Схемы возможных упаковок зерен: а – воздухозапрессовочная технология; б – воздухоудаляющая технология

Рис. 2. Схема устройства для получения высокоплотных структур из композиционных материалов: а – верхнее положение платформы нагнетателя (засыпка материала);

б – нижнее положение платформы нагнетателя (прессование)

Кромский Е.И., Лебедь А.Р., Загорулько М.С.

Вопросы экологии в дорожной отрасли

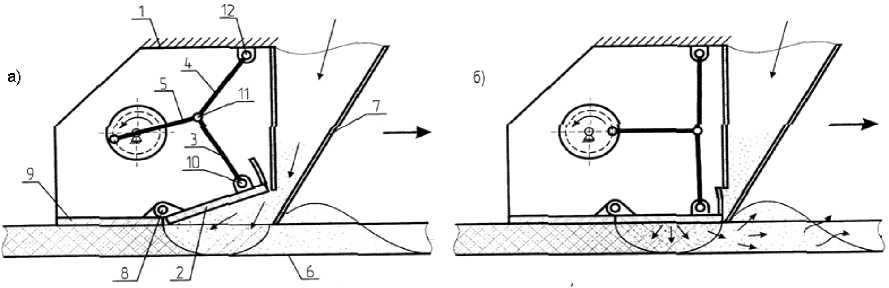

Рис. 3. Схема действующих сил на элементарную частицу прессуемого материала

При движении платформы вверх сыпучий материал из бункера-питателя 7 под собственным весом перемещается в зону прессования под рабочую поверхность платформы. При движении платформы 2 вниз новая порция материала вдавливается в объём прессовки, увеличивается её плотность. Избыток материала и воздуха выдавливается в открытую зону. Выглаживающая плита 9 создаёт подпор прессуемому материалу, обеспечивая направленное движение воздуха и избытка материала в сторону наименьшего сопротивления, т. е. в сторону открытого пространства. Шарнирное крепление платформы 2 и угловое её расположение обеспечивает градиент давления на уплотняемый материал: максимальное давление вблизи неподвижного шарнира 8 и уменьшение его в направлении подвижного шарнира 10.

Как только перед бункером-питателем поя- вится волна выпора материала, вытесненного платформой из зоны прессования, включается ме- ханизм передвижения машины.

Существенным преимуществом нового устройства является двухступенчатое увеличение движущей силы Р (рис. 3), т. е. усилие сжатия Qсж, действующее на элементарную частицу, внедряемую в среду уплотняемого материала, определяется

Q сж = Pk i k 2 ,

где P – усилие, развиваемое приводом КШМ, k 1 и k 2 – коэффициенты усиления.

Коэффициент усиления k1 определяется из па- раллелограмма сил с углом α между рычагами

(рис. 2)

P T a = T cos ;

P

T =-----= Pk , a 1 2cos

Коэффициент усиления k 1 стремится к бесконечно большой величине при угле α, приближающемся к 180 о , так как cos 0 стремится к нулю.

Коэффициент усиления k2 определяется из равенства

Q cж = bT = Tk 2 , (4)

a

b где к2 = —; к2 > 1, a - расстояние от элементар-a ной частицы материала до неподвижной шарнирной опоры, b – вылет (длина) плиты платформы.

Отсюда следует вывод: даже при небольшой движущей силе Р усилие сжатия Q сж прессуемого материала может достигать любых численных значений, включая бесконечно больших, что обеспечивает получение особо плотных структур даже в труднодеформируемых материалах.

Для успешной работы устройства необходимо соблюдать условие: максимальный угол наклона плиты платформы 2 к горизонту не должен превышать 30°, чтобы материал не выскальзывал из зева платформы обратно в бункер-питатель. Для получения максимального усилия сжатия в нижнем положении платформы угол между рычагами 3 и 4 должен быть равен или меньше 180о (рекомендуемый угол 175–178°).

Преимущества нового устройства и технологии:

-

- устройство обеспечивает получение направленных сдвиговых деформаций в прессуемом материале, что создаёт условия для более плотной упаковки зёрен при небольших усилиях сжатия;

-

- высокий коэффициент усиления внешних сил действующих на рабочем органе;

-

- меньшее число проходов дорожных катков при лучшем уплотнении;

-

- данная технология идеальна для трудно-уплотняемых битуминозных материалов;

-

- уменьшается количество выбросов вредных веществ (продуктов сгорания топлива ДВС) во время работы дорожных катков при меньшем числе их проходов;

-

- более широкий диапазон допускаемых температур при уплотнении;

-

- количество битума в поверхностном слое не увеличивается, что означает высокое начальное сцепление;

-

- низкая вибрационная нагрузка;

-

- качественное уплотнение любых широко применяемых дорожно-строительных материалов.

Заключение. Следует отметить, что зарубежных аналогов рассмотренной выше новой дорожностроительной техники нет, она не требует поставки деталей из-за рубежа и применение ее на дорогах Челябинска и области вполне перспективно для решения транспортных задач и улучшения экологической обстановки на улицах и дорогах.

Список литературы Вопросы экологии в дорожной отрасли

- Транспортная система России -2009. -М.: Компания РЕАЛ-МЕДИА, 2009. -360 с.

- Форссблад, Л. Вибрационное уплотнение грунтов и оснований/Л. Форссблад; пер. с англ. И.В. Гагариной. -М.: Транспорт, 1987. -188 с.

- Афанасьев, А.А. Технология импульсного уплотнения бетонных смесей/А.А. Афанасьев. -М.: Строиздат, 1987. -168 с.

- Патент ПМ РФ RU № 93320. Устройство для получения изделий из композиционных материалов/Е.И. Кромский, В.Н. Бондарь, А.В. Свирид, С.А. Куликовский, К.В. Тихонов. -Заявлено 17.12.2009.

- Методика расчета в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий. ОНД-86. -Л.: Гидрометеоиздат, 1987.

- Павлова, Е.В. Экология транспорта/Е.В. Павлова. -М.: Транспорт, 2000. -247 с.