Вопросы совершенствования цепных передач приводов сельскохозяйственной техники

Автор: Усова Елена Владимировна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 3 (55), 2021 года.

Бесплатный доступ

В статье представлены результаты анализа износа шарниров роликовых цепей и зубьев звездочек в приводах машин сельскохозяйственного назначения, основным достоинством которых является возможность передачи больших нагрузок при широком варьировании межосевых расстояний валов и привода одним цепным контуром нескольких рабочих органов машины. Установлено, что роликовые цепи весьма сложны в производстве, имеют низкую долговечность и высокую стоимость. Они обладают целым рядом недостатков, среди которых превалируют износ шарниров, нарушение шага цепи, а также активный износ ими зубьев звездочек. Кроме того, используемые конструкции роликовых цепей, работая без смазки, достаточно быстро снижают предельное передаваемое усилие и создают при работе значительный шум. Изложены результаты разработки усовершенствованной пластинчатой цепи, состоящей всего из двух типоразмерных деталей (одинаковых пластин и ступенчатого валика) вместо пяти у серийной втулочно-роликовой цепи. Описан механизм работы предложенной цепной передачи, который явно отличается от процесса работы серийной роликовой цепи. Новая цепь имеет как бы раздвоенный шарнир с работой каждого звена поочередно с двумя валиками, что вдвое снижает износ при нарастании шага. Изменен и механизм работы шарниров цепи с обеспечением постепенного равномерного проворота валиков, что также способствует повышению долговечности цепи. Показаны возможность предложенной цепи лучше приспосабливаться ее шарнирам к рабочей поверхности валиков и упрощения технологии изготовления ее деталей. Конструктивные особенности новой цепи в пять раз повышают ее долговечность в сравнении с серийным роликовым аналогом в сопоставимых условиях и на 35% снижают ее металлоемкость.

Цепная передача, роликовая цепь, износ, долговечность, пластинчатая цепь, процесс работы цепи

Короткий адрес: https://sciup.org/140261894

IDR: 140261894 | УДК: 621.855(088.8)

Текст научной статьи Вопросы совершенствования цепных передач приводов сельскохозяйственной техники

Введение. В подавляющем большинстве сельскохозяйственной техники при необходимости используются для приводов так называемые роликовые цепи. Они изготавливаются несколькими крупными заводами страны в соответствии с ГОСТ 13568–97. Конструкция этих цепей создана в конце восемнадцатого века и соответствует уровню развития техники того времени.

Между тем эти цепи обладают целым рядом крупных недостатков, наносящих значительный ущерб потребителям. В дальнейшем речь пойдет о самых распространённых в сельском хозяйстве цепях шага 25,4 мм и 19,05 мм.

Прежде всего, они имеют очень низкую долговечность при сравнительно высокой стоимости. В указанном стандарте гарантийный срок службы цепей составляет всего двенадцать часов. Такие цепи работают, например, на комбайнах, не более двух-трёх сезонов, что составляет около 350 часов, что в несколько раз больше гарантированного срока.

Причин низкой долговечности роликовых цепей несколько. Но доминантной является образующаяся при износе шарниров разнораз-мерность шага [1]. Процесс начинается с первых часов работы цепи и интенсивно развивается в дальнейшем.

Известно [2, 3], что при работе роликовой цепи от износа шарниров удлиняется шаг только наружных звеньев. Шаг внутренних остаётся неизменным, хотя износ деталей их шарниров происходит. В начале работы роликовой цепи износ валиков и втулок внутренних звеньев примерно одинаков с аналогичными деталями наружных звеньев. Однако в дальнейшем износ их постепенно уменьшается, хотя шаг остаётся практически неизменным.

Синхронно с этим уменьшается угол перегиба в шарнирах внутренних звеньев и адекватно увеличивается угол перегиба в шарнирах наружных звеньев, соответственно увеличивая их износ. Образно говоря, износ деталей шарниров внутренних звеньев передаётся деталям наружных звеньев. При этом темп перемещения шарнира наружного звена интенсивнее стремится вверх по рабочей поверхности зуба, и практически вдвое быстрее цепь достигает браковочных значений.

Особенно пагубно этот процесс сказывается на ведомых звёздочках с числом зубьев больше сорока. Многократные графические построения ситуации с увеличением шага наружных звеньев свидетельствуют о том, что работа цепей на этих звёздочках в итоге переходит в двухшаговый режим с большим нарушением кинематики и динамики приводимого ими рабочего органа машины.

Вторым серьезным недостатком роликовых цепей является активный износ ими зубьев звёздочек, стоимость которых более чем в два раз превышает стоимость самих цепей. Причиной и объектом износа зубьев являются, как нами доказано математически и экспериментально, абсолютно бесполезные ролики [2, 3, 4]. Намного предпочтительнее роликовых цепей были бы втулочные цепи, но современная промышленность их не производит, в соответствии с действующим стандартом.

Роликовые цепи сложны в производстве: они состоят из пяти типоразмеров деталей и имеют в каждом шарнире по четыре посадки с натягом. Последнее требует высокой точности изготовления деталей и существенного увеличения прочности пластин. На это бесполезно используется металл, значительно удорожается и стоимость цепей.

В качестве примера дадим ориентировочный расчет имеющегося запаса прочности пластин стандартной цепи шага 25,4 мм. Из официальной справочной литературы [3, 5] известно, что максимальное давление в шарнирах роликовых цепей не может превышать 35 Н/мм2 (3,5 кг/мм2). При длине втулки 22 мм (реально в два раза меньше из-за отклонения звёздочек от расположения) и диаметра валика 7,92 мм максимальная теоретическая площадь их контакта равна 22 × 7,92 = 174,24 мм2. Это значит, что предельное теоретическое усилие, передаваемое этой цепью, может составлять 174,24 × 35 = 6098,4 Н (609,84 кг).

Однако, согласно той же справочной литературе [3], эта норма справедлива только для числа оборотов около 50 об/мин. С увеличением числа оборотов она существенно снижается и справедлива при наличии постоянной хорошей смазки. При периодической смазке она уменьшается в полтора раза.

Известно, что в связи с абразивным загрязнением цепей и по экологическим соображениям смазка сельскохозяйственных цепей вообще не производится [2, 3, 5]. С учётом этого максимальное усилие, передаваемое рассматриваемой цепью, должно быть равно 4065,6 Н (406,56 кг).

По стандарту разрывное усилие для этой цепи установлено в 60 кН (6000 кг), тогда запас прочности её пластин составит 14,75. Фактически это число является заниженным. В связи с перекосами деталей шарниров, связанных с неизбежным смещением звёздочек и малой долговечностью цепей, передаваемые ими нагрузки уменьшают в практике проектирования более чем в два раза по сравнению с указанными в приведенном расчёте.

Нам не известны конструкции с таким запасом прочности. В норме для сталей он ограничивается числом 3 и только в отдельных случаях может достигать 4.

Сравнительные показатели предлагаемой и стандартной цепей приведены в таблице.

Сравнительные параметры стандартных и предлагаемых цепей

Comparative parameters of standard and proposed circuits

|

Марка цепи |

b 7 |

h |

d 1 |

s |

Р max , Н расч. |

Р раз. , кН |

Запас прочн. |

|

ПСХ-25,4 |

35 |

18, |

8 |

3,5 |

2609 |

37,7 |

14,4 |

|

ПСХ-19,05 |

28,6 |

12 |

6 |

3,0 |

1677 |

22,4 |

13,3 |

|

ПР-25,4 |

39 |

24,2 |

7,92 |

3,0 |

2050 |

60 |

29,2 |

|

ПР-19,05 |

33 |

17 |

5,94 |

3,0 |

1294 |

31,8 |

24,5 |

Роликовые цепи обладают большой шумностью. Шум создают в основном, как уже упоминалось, бесполезные и даже вредные ролики. Дело в том, что ветви цепи при движении совершают возвратно-поступательные колебания с достаточно высокой частотой. Ролики, имея зазор с втулкой, испытывают переменные частотные удары, и как своеобразные колокольчики создают значимый шумовой эффект. Из-за этого неприятного эффекта изготовители техники иногда стремятся заменять цепные передачи менее эффективными клиноремёнными.

Роликовая цепь представляет собой жёсткую двухрамную конструкцию, практически не способную к самоустанавливаемости к неизбежно расположенным не в одной плоскости звёздочкам. Из-за этого возникает значительное трение между внутренними и наружными пластинами и набегание внутренних пластин на зубья звёздочек, вызывая их существенный износ. В совокупности это снижает КПД передачи и повышает неоправданный расход энергии.

Фактически неустранимое смещение плоскостей звёздочек неизбежно приводит к сдвигу в шарнирах пятна контакта валика с втулкой к одной её стороне, развитию пиковых нагрузок в пятне контакта и быстрому нарастанию шага цепи. Пятно контакта валика с втулкой практически никогда не достигает половины проектной длины втулки, причём пиковое давление в нём располагается у края втулки. Отсюда следует, что величину пятна контакта деталей шарниров роликовой цепи следует считать вдвое меньшей теоретической длины втулки и рабочей поверхности валика. Соответственно возрастает и давление в нём в отличие от теоретических значений, уменьшается и величина допустимого давления в шарнирах роликовых цепей.

Объект и методы исследований. Перечисленные недостатки роликовых цепей практически полностью устраняются предложенной нами пластинчатой цепью, состоящей всего из двух типоразмеров деталей – одинаковых пластин и ступенчатого валика [8], составившей объект дальнейших исследований.

Методы исследований сочетали теоретические положения, базирующиеся на законах классической механики, теоретической динамики, математического анализа, и экспериментальные исследования износов цепей и их долговечности [6, 7, 9].

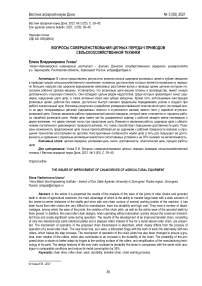

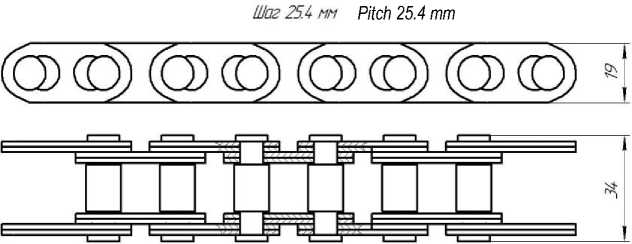

Результаты исследований и их обсуждение. На рисунке 1 показана форма пластин, одинаковая для цепей шага 25,4 мм и 19,05 мм. Пластины обеспечивают разборность цепи, что существенно облегчает процессы ухода за передачами. Эти пластины устанавли- ваются парами, имея вдвое меньшую толщину каждой, чем это принято для серийных цепей данного шага.

Такое решение имеет двойной мотив. Во-первых, это улучшает приспосабливаемость шарниров цепи к рабочей поверхности валиков, а во-вторых, существенно снижает энергоёмкость их изготовления.

Рисунок 1 – Форма пластины усовершенствованной цепи

Figure 1 – Shape of the improved chain plate

По данным рисунка 1 боковые поверхности пластин выполнены прямолинейными, в отличие от восьмиобразной формы стандартных цепей. Это не существенно увеличивает массу пластин и обеспечивает возможность определения состояния цепи с помощью обычного штангенциркуля и глубиномера.

Основным параметром пластины и цепи является ее шаг, то есть расстояние между осями рабочих отверстий. В сравнении со стандартом в предлагаемой цепи шаг несколько уменьшен, так как диаметр поверхности зацепления с зубьями у нее значительно меньше, чем диаметр ролика стандартной цепи.

На рисунке 1 этот шаг обозначен индексом tн в отличие от стандартного обозначения t. Ниже приведен способ расчета этой величины. Известно по ГОСТ 591–69, что стандартный диаметр делительной окружности dд для любой звёздочки определяется выражением dд = t / sin 180/z, (1)

где z – количество зубьев звездочки.

Диаметр впадин зубьев D i определяется выражением

Di = dд – 2r.(2)

Величина r вычисляется по формуле r = 0,505d3 + 0, 05,(3)

где d 3 – наружный диаметр стандартного ролика.

Тогда диаметр делительной окружности D н цепи

Dн = Di + d3н,(4)

где d 3н – диаметр контактной поверхности (разделителя пластин) предлагаемой цепи с зубом.

Отсюда номинальный шаг пластины t н предлагаемой цепи будет:

t н = D н sin 180/z.

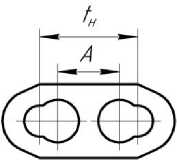

Валики предлагаемой цепи трёхступенчатые с определённым сочетанием диаметров отдельных участков. На рисунке 2 показан общий вид валика с указанием диаметров отдельных его участков, упомянутых в тексте.

^п

d 1 – диаметр рабочей поверхности валика; d ф – диаметр фиксатора; d 3н – диаметр контактной поверхности (разделителя пластин) предлагаемой цепи с зубом

Рисунок 2 – Общий вид валика предложенной пластинчатой цепи d1 – diameter of the working surface of the roller; dф – the diameter of the retainer; d3н – the diameter of the contact surface (plate separator) of the proposed chain with a tooth

Figure 2 – General view of the roller of the proposed lamellar chain

Цепь разборная, быстро собираемая и разъединяемая. Конструкцией ее предусмотрено практически полное исключение саморазби-раемости цепи, например, при транспортировке вне рабочего контура.

Технология сборки предлагаемой цепи очень проста. Сначала на два валика через монтажные отверстия устанавливаются с обеих сторон внутренние пластины. Первоначально так выполняется два внутренних звена. Затем они сближаются в осевом направлении и на выступающие ближние их валики через монтажные отверстия устанавливаются наружные пластины, образуя отрезок цепи. Далее оформля- ется следующее внутреннее звено и присоединяется к полученному отрезку наружными пластинами.

На рисунке 3 показан общий вид цепи шага 25,4 мм в сборе, по нему видно, что высота предлагаемой цепи меньше на 5,2 мм, чем стандартной роликовой данного шага, а ширина практически одинакова. Это в совокупности с другими параметрами уменьшает её металлоёмкость примерно на 35% по сравнению с аналогом.

Рисунок 3 – Общий вид усовершенствованной цепи в сборе

Figure 3 – General view of the improved circuit assembly

Механизм работы предлагаемой цепи отличен от серийной роликовой. Цепь имеет как бы раздвоенный шарнир. Каждое звено цепи, наружное или внутреннее, работает поочередно с двумя валиками. Рабочее отверстие звена, например, наружного, идущее в движении первым, работает только с боковой поверхностью зубьев ведущей звёздочки. Второе отверстие того же звена контактирует только с зубьями ведомой звёздочки. При этом изнашивается только определённый участок рабочей поверхности соседних валиков. Однако износы обоих отверстий и валиков увеличивают шаг только конкретного звена.

Внутренние звенья работают по такому же принципу поочерёдно с наружными звеньями, но на других участках валиков и с одинаковыми по величине усилиями. Этим обеспечивается равношаговость цепи во всё время её работы, что фактически вдвое уменьшает интенсивность нарастания шага от износа, а следовательно, увеличивает долговечность цепи во столько же раз по сравнению с роликовой цепью при прочих равных условиях.

Существенно отличается и механизм работы валиков такой цепи. При перегибе цепи того или иного звена валик остаётся неподвижным относительно поверхности зуба. Этим обеспечивается почти полная сохранность зубьев при работе предлагаемой цепи на звёздочках.

В такой цепи механизм работы шарниров также существенным образом увеличивает долговечность цепи: при работе, например, внутреннего звена с перегибом цепи на заданный угол изменяется точка контакта его проушины с валиком. Проушина наружного звена при этом остаётся неподвижной относительно рабочей поверхности валика, сохраняя прежнюю точку контакта с его поверхностью. Выход того же шарнира из зацепления со звёздочкой сопровождается перемещением проушины наружного звена по рабочей поверхности валика на тот же угол, что и при предыдущем входе в зацепление внутреннего звена одноимённого шарнира. Точки контакта с валиком при этом устанавливаются на одной линии с точкой контакта внутреннего звена, но смещённой от начального положения на угол перегиба цепи на данной звёздочке. Из-за этого валик как бы проворачивается относительно поверхностей проушин звеньев.

Это происходит на всех звездочках, и валики фактически вращаются (проворачиваются) вокруг своей оси. Этот процесс сопровождается круговым износом рабочей поверхности валика. Величина радиального износа валика, прямо влияющего на удлинение шага цепи, в три раза меньше, чем у валиков роликового аналога. В итоге проворачивание валиков предлагаемой цепи в полтора раза уменьшает темп нарастания её шага от износа поверхностей шарниров.

Указанные конструктивные особенности предлагаемой цепи увеличивают её долговечность практически в пять раз по сравнению с роликовым аналогом в сопоставимых условиях.

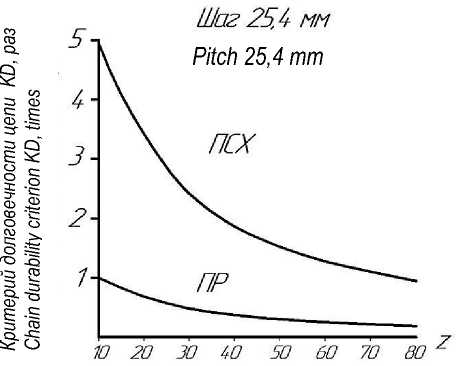

На рисунке 4 показан график сравнительной долговечности предлагаемой (ПСХ) и роликовой (ПР) цепей для звёздочек с разным числом зубьев на примере цепей с шагом 25,4 мм.

Рисунок 4 – Зависимость долговечности сравниваемых цепей от числа зубьев звездочек в передаче

Figure 4 – Dependence of the durability of the compared chains on the number of teeth of the sprockets in the transmission

По расчетным данным этого графика долговечность предлагаемой цепи для сельскохозяйственных машин существенно отличается от таковой у роликовых цепей.

Из рисунка 3 видно, что у предлагаемой цепи отсутствуют свободные ролики. В связи с этим она обладает небольшой шумностью.

Это служит поводом к замене клиноремённых передач, как обладающих низкой долговечностью и требующих значительных бесполезных предварительных натяжений, цепными передачами с высокой долговечностью, регулируемой длиной тягового элемента и способных передавать большие усилия при минимальном предварительном натяжении.

Значимой особенностью предлагаемых цепей является их возможность термической обработки в собранном виде. Эта возможность объясняется тем, что она не имеет посадок с натягом, а только подвижные соединения. При этом технические характеристики её от высокого нагрева существенно не изменяются.

Выводы. Работа серийной роликовой цепи сопряжена с ускоренным износом её шарниров, что ведет к разноразмерности её шагов, вызывает значимые изменения в узлах перегиба цепи на звездочках и снижает её долговечность. К тому же в существующем конструктивном исполнении цепных передач сельхозмашин радиальное биение звёздочек вызывает допол- нительные динамические усилия, способствующие износу серийных цепей. В связи с этим следует считать, что серийные роликовые цепи морально, материально и качественно устарели и подлежат замене цепями нового поколения, в том числе предлагаемой в настоящей работе приводной цепью, отличающейся простотой конструкции и доступностью к производству на малых предприятиях. Установлено, что долговечность усовершенствованной цепи в пять раз превышает роликовый аналог, не изнашивает зубья звездочек и не создает большого шума.

Список литературы Вопросы совершенствования цепных передач приводов сельскохозяйственной техники

- Учаев П.Н., Минаев С.Н. Расчет предельно допустимого увеличения шага цепи со стандартным профилем зубьев звездочки // Вестник Воронежского государственного технического университета. 2013. Т. 9. № 4. С. 66-68.

- Готовцев А.А., Котенок И.П. Проектирование цепных передач: справочник. 2-е изд., дораб. М.: Машиностроение, 1982. 336 с.

- Анурьев В.И. Справочник конструктора-машиностроителя: в 3 т. Т. 2. 9-е изд., перераб. и доп. / под ред. И.Н. Жестковой. М.: Машиностроение, 2006. 960 с.

- Егоров А.В., Козлов К.Э. Инерционный метод оценки влияния качества смазочных материалов на энергетическую эффективность цепных передач // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. 2013. № 6. С. 1-22.

- Цвияк А.П. Справочник машиностроителя-международника. Санкт-Петербург: Питер, 2011. 383 с.

- Забродин В.П., Семенцов М.Н. Сравнительная оценка износостойкости роликовой и пластинчатой цепей // Вестник аграрной науки Дона. 2013. № 4 (24). С. 47-50.

- Усов А.С., Забродин В.П., Коробской С.А., Усова Е.В. Перспективная передача пластинчатой цепью // Вестник аграрной науки Дона. 2016. № 3 (35). С. 30-38.

- Пат. RU 2612089 F16G 13/06. Пластинчатая цепь / Забродин В.П., Усов А.С., Усова Е.В.; заявитель и патентообладатель АЧИИ ФГБОУ ВО Донской ГАУ. - № 2015148296; заявл. 10.11.2015; опубл. 02.03.2017, Бюл. № 7. 4 с.

- Пат. RU 2598115 F16H 7/06. Приводная пластинчатая цепь с внешним зацеплением / Усов А.С., Усова Е.В.; заявитель и патентообладатель Усов А.С. № 2015111733; заявл. 31.03.2015; опубл. 20.09.2016, Бюл. № 26. 6 с.

- Пат. RU 2594266 F16H 3/02. Пластинчатая цепь / Усов А.С.; заявитель и патентообладатель Усов А.С. № 201512121; заявл. 30.06.2015; опубл. 10.08.2016, Бюл. № 22. 5 с.