Вопросы технической и экологической безопасности при проектировании и строительстве новых калийных рудников

Автор: Евлоев Х.Ю.

Журнал: Научный форум. Сибирь @forumsibir

Рубрика: Природопользование

Статья в выпуске: 1 т.1, 2015 года.

Бесплатный доступ

В статье проведен анализ аварийных разрушений крепи соляных рудников. Приведены замеры смещений кровли и почвы выработок, рассмотрены случаи аварийных деформаций несущих балок. Проанализированы причины аварийных разрушений БПКРУ-1 и БКПРУ-3, предложена формула для оценки влияния влажности на устойчивость вмещающих пород.

Калийные рудники, деформация крепи, провалы поверхности, предел длительной прочности, деформации напряжения, плоскости скольжения

Короткий адрес: https://sciup.org/140220186

IDR: 140220186

Текст научной статьи Вопросы технической и экологической безопасности при проектировании и строительстве новых калийных рудников

Одним из крупнейших является Верхнекамское месторождение калийных солей. Оно расположено на Западном Урале, в Пермской области. Это гигантская линзообразная залежь, вытянутая с севера на юг на 200 км, шириной до 50 км, площадью 6,5 тысяч квадратных километров. Она состоит из подстилающей каменной соли, калийно-магниевых солей и покровной каменной соли. Залежь калийных солей имеет протяженность до 136 км, ширину до 40 км, площадь - 3,5 тысяч квадратных километров.

В 1986г. произошло аварийное затопление суперсовременного на то время Третьего Березниковского калийного рудника. Прямой ущерб от потерянного шахтного оборудования составил 170 млн. советских рублей. Потерянные запасы калийных солей составили 300 млн. т.

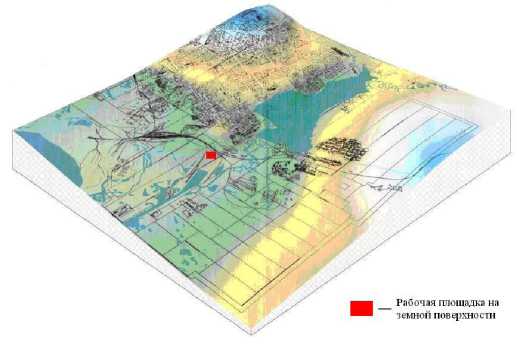

В 2006-2008 гг., был затоплен один из старейших на Урале Первый Березниковский калийный рудник с объемом выработанного пространства 84 млн.м3. Прямой ущерб от потерянного оборудования составил при этом 1, 045 млрд рублей. Попыток спасения рудника не предпринималось. Над рудником расположен город с населением 180 тыс. человек и крупными химическими предприятиями (рис. 1).

Рис. 1. Совмещённый план земной поверхности г. Березники и горного отвода БКПРУ-1.

На сегодняшний день в научно-технической литературе существует три гипотезы о причинах затопления рудника БПКРУ: 1 - в результате ведения горных работ; 2 - потеря герметичности разведочной скважиной №17 (пробуренной в 1928 г.) и нарушение горными работами охранного целика вокруг неё; 3 - потеря герметичности разведочной скважиной №17 и образование водопроводящего канала по её стволу с разгрузкой в выработанное пространство.

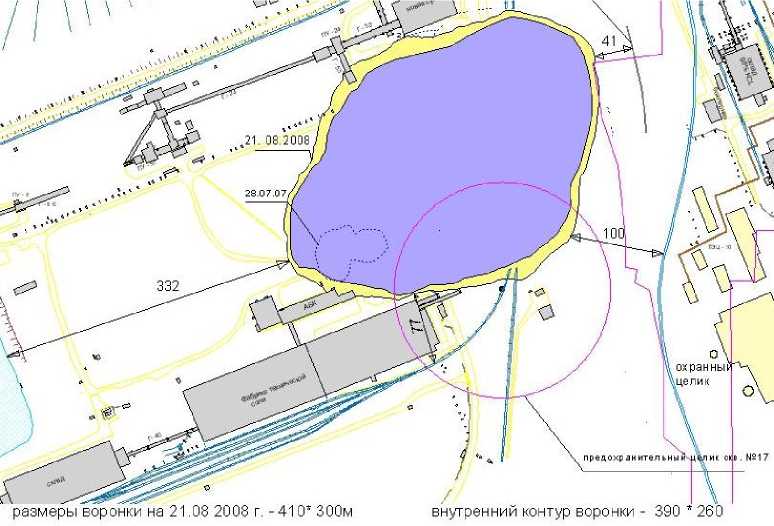

Последующее развитие событий – достаточно стабильный водоприток в рудник с дебитом 1600-2000 м3/час в течение почти 1 года, образование карстового провала на земной поверхности со «смывом» полови- ны охранного целика скважины №17 и значительное увеличение водопритока до 8100 м3/час полностью подтверждает этот сценарий аварии. Рис. 2. иллюстрирует геометрию карстового провала на земной поверхности и охранного целика скважины №17 [8].

Затраты на ликвидацию ущерба инфраструктуре г. Березники и Березниковско – Соликамского промышленного района в результате техногенной аварии уже превысили 25 млрд. рублей. Стоимость потерянных запасов полезных ископаемых на БПКРУ-1 оценивается в 20 млрд. долларов США.

Известно, что в мировой и отечественной практике существуют и продолжают развиваться эффективные специальные методы и средства борьбы с аварийными прорывами воды в рудники и другие подземные объекты, в т.ч. в быстрорастворимых породах. Имеются достоверные сведения об успешной ликвидации аварийных водопритоков на калийных рудниках Саскачевана в Канаде. Имеется практический опыт полного подавления локального рассолопритока в штрек на том же БПКРУ – 1 [2, 3], а также опыт ликвидации аварийного водопритока с дебитом 2000м3/час на По-рецком гипсоангидритовом руднике в Чувашской республике [4,5].Однако аварийные затопления соляных рудников имеют место. Только за 2014-2015 год это авария на Соликамском руднике (СКРУ), нарушение поверхности на Солотвинском руднике и многие другие. Следовательно, вопрос обеспечения безопасности и надежности работы соляных рудников является актуальной задачей строительной геотехнологии.

Вопросам изучения прочностных, деформационных и реологических показателей соляных пород посвящено множество трудов современных ученых, в частности – работы [1, 3]. Эти исследования показывают, что деформируемость соли уменьшается с глубиной и зависит от характера нагружения.

Рис. 2. Геометрия карстового провала на БКР-1 и охранного целика скважины №17 на 21.08.2008.

В условиях Верхнекамского месторождения с увеличением глубины H ~300-500 м, показатели прочности на сжатие и растяжение и модуль деформации возрастают, а коэффициент Пуассона уменьшается. Для условий Старобинского месторождения для глубины Н=605 прочность соляных пород на одноосное сжатие находится в диапазоне 29-41 МПа.

Самым существенным физико-механическим показателем соляных пород с позиции оценки качественных и количественных особенностей проявления горного давления вокруг капитальных выработок в соляных массивах является предел длительной прочности σ при сжатии " и его отношение к пределу мгновенной прочности ^сж. Длительная прочность - разрушающее напряжение при заданном значении нагрузки в течении времени t. Это процесс постепенного разрушения, связанного с развитием микротрещин, увеличением объема образца. Предел длительной прочности пород различных месторождений имеют разные значения, так для сильвинита Верхнекамского месторождения °" =0.3 ^сж, для галита Соль-Илецкого месторождения ^сж =(0.5-0.6) °сж, для галита Старобин-ского месторождения °сж =(0.7-0.8) °сж.

Из-за неоднородности напряженного состояния образца процесс его разрушения проходит через две различные по продолжительности стадии: термическую и атермическую [6]. На первой стадии скрытого разрушения происходит накопление объемной повре-жденности. В момент времени t i , соответствующему точке перегиба на кривой ползучести или моменту перехода установившейся ползучести II типа в прогрессирующую ползучесть III типа, в некоторой области возникает местное разрушение. Рассеянные микротрещины сливаются, возникают макротрещины. Процесс накопления рассеянных повреждений становится неустойчивым. На III стадии ползучести происходит нарушение сплошности тела в результате развития наиболее опасной магистральной трещины. Для соляных пород время полного разрушения значительно, если нагрузки не близки к мгновенно разрушающим. Следовательно, третью стадию ползучести необходимо учитывать при проектировании подземных сооружений в соляных породах.

Существенное влияние на механические показатели соляных пород оказывает их увлажнение. Исследования прочности образцов каменной соли показали [4], что при достижении весовой влажности 3,0-3,5% происходит снижение предела прочности на одноосное сжатие с 28 до 18 МПа, а скорость деформирования в процессе ползучести возрастает в 5-10 раз.

Наблюдения за распределением влажности при-контурных пород, проводившееся в течение двух лет в условиях околоствольного двора Третьего Березниковского калийного рудника позволили установить, что относительная влажность приконтурных пород в окрестностях околоствольных выработок зависит от длины вентиляционного пути, расстояния рассматриваемой точки до контура выработки, времени года и максимальна в летний период. Влага проникает вглубь массива на 2,5-3,0 м. Вблизи контура выработки влажность породы достигает 0.7%, затем убывает экспоненциально и на глубине 2,5-3,0 м равна 0,20-0,25%. Для определения влияния влажности получена корреляционная формула

W = 0,15 + 0,79exp( - 0,011 L - 0,52 / ), (1)

где 1- расстояние от обнажения в глубь массива, м.

L- длина вентиляционного пути, м.

Натурными и визуальными наблюдениями установлено, что в соляных и калийных рудниках горное давление проявляется в формах интенсивной ползучести приконтурных пород, обуславливающей конвергенцию породного контура выработки и давление на крепь; прогрессирующего расслоения и последующего отслоения пород по поверхностям ослабления в виде глинистых прослоек и контактов между отдельными слоями.

При отсутствии плоскостей ослабления процесс деформирования соляных массивов при развивается без заметного нарушения сплошности приконтурного массива. В таком случае, между областями частичного и полного разрушения и не разрушенными породами не существует четко выраженной границы.

Анализируя работу [7] выявлено, что на глубинах, характерных для Первого Березниковского рудника, соляные породы в окрестностях выработок деформируются на до предельной стадии, разрушаясь в процессе ползучести.

В любом реальном породном массиве существуют системы структурных поверхностей ослабления, сопротивление сдвигу по которым существенно меньше, чем по направлениям, не совпадающим с этими поверхностями.

В соляных массивах это глинистые прослойки различной мощности и контакты слоев пород. Интенсивность расслаивания в значительной степени зависит от стратиграфического строения соляных пород в окрестностях выработки.

Отслаивающаяся порода вызывает прогиб кровли с последующим ее обрушением и пучение почвы. Внезапно могут обрушаться соляные плиты толщиной несколько сантиметров до 1,2 м на площади в несколько сотен квадратных метров [1]. Инструментальными наблюдениями установлено, что расслаивание соляных пород распространяется на глубину 1,0-1,5 м от контура выработки в глубь массива, как в кровле, так и почве.

На небольшой глубине незакрепленные горизонтальные, вертикальные и наклонные выработки и их сопряжения в соляных породах относительно устойчивы. Например, незакрепленный слепой ствол диаметром 5 м и длиной 100 м на глубине 740-840 м на одном из солерудных месторождений в Германии находится в устойчивом состоянии.

С переходом разработки на большую глубину, проблема обеспечения устойчивости капитальных выработок в калийных и соляных рудниках на весь срок их службы становится чрезвычайно актуальной. Наблюдаются различные нарушения устойчивости выработок: провисание кровли; выпучивание боков и почвы; значительное уменьшение сечения выработок, их заплывание; образование областей нарушения сплошности в виде трещин, отслоений, вывалов; обра- зование плоскостей скольжения на границах между слоями слоляных пород и глинистыми прослойками; отслаивание отдельностей и глыб соли у целиков. Соленосные глины, расположенные непосредственно над калийными пластами и представляющие собой смесь в различных соотношениях глины, песка и каменной соли, неустойчивы и легко обрушаются выработки вследствие расслаивания.

Опыт применения различных видов крепи в условиях калийных рудниках однозначно показывает, что жесткая (бетонная, железобетонная) крепь стволов, околоствольных выработок и их сопряжений разрушается в соляной части разреза. Обследование ствола «Новый» Первого рудника на Стебниковском месторождении показало, что бетонная крепь стенок и кровли сопряжения ствола с камерой дозаторов на горизонте 220-229 м разбита трещинами на отдельные блоки. Часть блоков вдавлена в световое сечение выработки на 20-25 см. Такие же разрушения зафиксированы на руднике имени 50-летия Октября Калушского месторождения, руднике «Пийло» Калушского месторождения и некоторых других. На рудниках Старобин-ского месторождения калийных солей жесткие бетон- ные и железобетонные крепи дозаторных камер и других выработок не смогли противостоять смещениям, обусловленным ползучестью пород. Спустя 3-5 лет после ввода в эксплуатацию наблюдались прогибы и нарушения элементов крепи.

Сложная ситуация с поддержанием выработок возникла при разработке на III горизонте наиболее насыщенного глинистыми прослойками IV слоя. Неоднократно, из-за нарушения выработок останавливались горных работы по выемке IV слоя в панелях Второго, Третьего и Четвертого Солигорских рудников. Только в 1984-85 г. на ремонт выработок главного направления Четвертого рудоуправления было затрачено 30% стоимости их проходки.

В течение ряда лет в условиях горизонта –670 Четвертого Солигорского рудника проводились визуальные обследования состояния крепи капитальных выработок общей протяженностью до 30 км. При обследовании 20 км панельных выработок, находящихся вне зоны влияния очистных работ, установлено, что участки с разрушениями кровли имеют общую протяженность 583 м. Суммарный объем вывалов составил 115 м3.

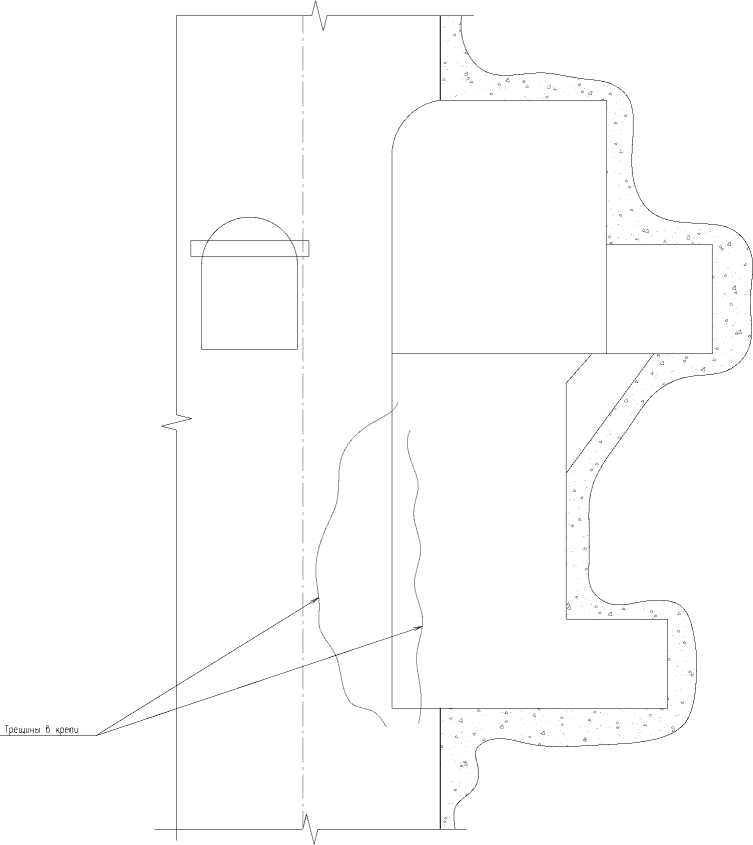

Рис. 3. Деформации камеры породного бункера и камеры дозирующего устройства.

Из обследованных сопряжений только 9 были не закреплены. Шесть сопряжений закреплены бетонной крепью. Основная часть сопряжений закреплены анкерной крепью (винтовой, железобетонной и клинораспорной как с металлическими или деревянными подхватами, так и без них). Анкеры устанавливались по сетке с размером одной из сторон 0,5 и 0,75 м. Кроме того, в период обследования на руднике проводились испытания способа охраны выработок за счет создания в их кровле разгружающей полости типа штробы, которую проводили режущим органом комбайна 4ПП-2.

На стволах Второго Березниковского рудоуправления, сданных в эксплуатацию в 1969 г., диаметр 7 м и закрепленных бетоном толщиной 500 м разрушилась сегментная часть бетонной крепи сопряжения ствола с околоствольным двором на глубине 400 м. Характер разрушения – вертикальные или близкие к ним трещины. Внутри ствола произошло нарушение бетонной крепи с частичными отслоениями растрескавшихся линз бетона.

Обобщение анализируемых данных о характере разрушений крепи стволов и камер позволило выявить следующие общие факторы:

-

– крепь стволов в месте сопряжения с дозаторной камерой со стволом разрушается вертикальными трещинами на полную высоту дозаторной камеры с образованием отдельных бетонных блоков, не связанных с остальной крепью;

-

– за этим начинают деформироваться балки, установленные в перегородке между дозаторной и стволом, изгиб которых приводит к деформации расстрелов и проводников ствола, что приводит к нарушению движения подъемных сосудов.

Ранее было предложено несколько способов борьбы с деформациями дозаторных камер. К ним относятся рассредоточение камер; применение конвейров-накопителей, что позволяет значительно растянуть выработки по горизонтали и тем самым уменьшить влияние на ствол; применение непрерывного деформационного шва между дозаторной и стволом, заполняемого деревянным брусом.

Однако, эти мероприятия не исключают полностью возможности аварийных разрушений крепи. Вопрос безопасности эксплуатации рудников становится еще более актуальным при переходе разработок на большие глубины.Улучшить состояние выработок и их крепи необходимо уже на стадии проектирования за счет выбора рациональной схемы и способа строительства и охраны выработок.

Список литературы Вопросы технической и экологической безопасности при проектировании и строительстве новых калийных рудников

- Акт технического расследования причин аварии на БПКРУ-1, происшедшей 28 октября 2006 г. -Материалы правительственной комиссии, г. Березники, 2006.

- Кондратов А.Б., Толмачёв Б.Н., Старцев Ю.Г. Инъекционная технология ликвидации рассолопритоков на калийных рудниках//Шахтное строительство. -1988. -N 2.

- Кондратов А.Б., Константинова С.А., Старцев Ю.Г. и др. Способ гидроизоляции горных выработок калийных и соляных рудников: Авторское св-во на изобретение СССР № 1458587, 1988.

- Кондратов А.Б., Мараков В.Е. «-Анализ аварии на Первом Березниковском калийном руднике и оценка её негативных последствий для городской инфраструктуры//Труды международной конференции «Геомеханические проблемы XXI века в строительстве зданий и сооружений, ПГТУ, г. Пермь, 2007.

- Васильчук М.П., Иофис М.А. Анализ геомеханических процессов и причин аварии на Верхнекамском месторождении калийно-магниевых солей//Маркшейдерский вестник. -2007. -N 1.

- Константинова С.А. Авария на Первом Березниковском руднике: некоторые результаты ретроспективного геомеханического анализа//Безопасность труда в промышленности. -2008. -№ 1.

- Кассин Г.Г. Тектонические узлы и катастрофы на Верхнекамском месторождении солей//Известия вузов. Горный журнал. -2009. -N 3.

- Краткий отчёт о мониторинге развития аварии и минимизации её последствий на руднике БПКРУ-1 ОАО «Уралкалий» за период с 15 по 21 августа 2008 г. -ОАО «Уралкалий», г. Березники, 2008.