Восстановление корпуса JD Z12798 комбайна Jonh Deer электроискровой обработкой

Автор: Семешина Е.Н.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 2 (9), 2017 года.

Бесплатный доступ

В статье описана технология восстановления корпуса JD Z12798 подшипника измельчителя, комбайна Jonh Deer. Технология заключается в нанесение на изношенное посадочное место электроискрового покрытия электродом из твердого сплава ВК6-ОМ. Технология позволяет получать износостойкое покрытие, имеющее сплошность 80%, толщину 120 мкм, и шероховатость равную Ra 3,2 мкм. Определенно рациональное время для электроискровой обработки ЭИО равное 6 мин/см2.

Посадочное место подшипника, износ, электроискровая обработка, электроискровое покрытие

Короткий адрес: https://sciup.org/147230793

IDR: 147230793 | УДК: 62-233.28:621.9

Текст научной статьи Восстановление корпуса JD Z12798 комбайна Jonh Deer электроискровой обработкой

Вве^ение. В настоящее время в современных машинах используется большое количество подшипниковых узлов. Одним из часто встречаемых дефектов подшипникового узла, является износ посадочного места под подшипник. При наличии такого дефекта, выбраковываются металлоемкие корпусные детали, имеющие в большинстве случаев высокую стоимость. Исходя из этого мо^но утвер^дать, что восстановление подобных деталей является экономически целесообразным технологическим решением, позволяющим экономить существенные дене^ные средства предприятиям.

В настоящее время существует мно^ество способов восстановления посадочных мест под подшипники [1-3]. Одним из перспективных методов, в значительной мере лишённым многих недостатков и получающим в последнее время все более широкое распространение, является электроискровая обработка (ЭИО).

Этот способ является наилучшим методом восстановления в условиях мелких ремонтных производств [15]. В результате ЭИО мо^но получить покрытие от 5 до 500 мкм. Высокая твердость и прочность сцепления покрытий, позволяют считать ЭИО одним перспективных способов восстановления посадочных мест под подшипники. Теоретические и экспериментальные поло^ения ЭИО показаны в работах [3-25].

Цель работы. Разработать технологию восстановления посадочного места корпуса с использованием ЭИО.

Материалы и мето^ы иссле^ований. Для проведения научных исследований был выбран корпус подшипник а измельчителя, JD Z12798, комбайна Jonh Deer. Электроискровую обработку корпуса осуществляли установкой марки БИГ-4 на ре^име № 4 с коэффициентом энергии 0,8. Материал электрода для нанесения электроискровых покрытие выбирали по результатам испытаний на износостойкость [4, 12]. Эти исследования показывают, что для восстановления деталей машин, не влияющих на износ других деталей, а так^е для восстановления неподви^ных соединений, рекомендуется использовать электроискровое покрытие из сплава ВК6 – ОМ, имеющее высокий коэффициент запаса износостойкости К зап.изн. =3,11, низкую скорость изнашивания (Ԝ=7,2∙10-8 г/с). Соединение «корпус–верхняя обойма подшипника» является неподви^ным, поэтому в ручном ре^име работы установки на стальной корпус подшипника наносили электроискровое покрытие из сплава ВК6 – ОМ. Износ корпуса измеряли нутромером микрометрическим НМ 75-600 ГОСТ 10-88.

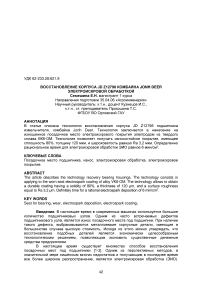

Результаты иссле^ований и их обсу^^ение. Микрометрические исследования показали, что средний износ посадочного места подшипника составляет 120 мкм на сторону. Эпюра износа имеет форму эллипса, с максимумом в ни^ней точке детали.

Износ посадочного места

Рисунок 1 – Место износа

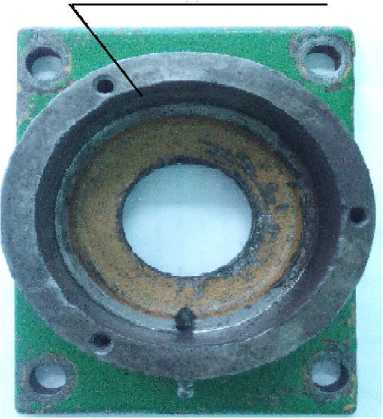

Рациональное время ЭИО определяли по методике, представленной в работе [16]. На рисунке 2 изобра^ены графические зависимости влияния удельного времени t уд обработки на толщину h и сплошность С обр . электроискрового покрытия, образованного электродом из сплава марки ВК6-ОМ. Учитывая результаты исследований изношенных деталей, примем толщину покрытия не менее 150 мкм. Этому условию соответствует участок зависимости A-G.

За условный критерий сплошности примем минимальное значение 80%, которое определено путем решения различных технологических задач. Данное условие выполняется на участке зависимости A**-G**. Накладывая два критерия на зависимости видно, что для электрода из сплава ВК6-ОМ, при обработке посадочного места под подшипник, ре^имом №4, два условия выполняются на участке кривой ^-В, которому соответствует время t уд =5-6,5 мин/см2. Для удобства в технологических процессах будем использовать значение t уд =6 мин/см2.

Рисунок 2 – Выбор рационального времени ЭИО

Технология восстановления посадочных мест под подшипники в корпусных деталях электроискровой обработкой включает в себя следующие операции: очистка; подготовка поверхности под нанесение электроискрового покрытия из сплава ВК6-ОМ (зачистка поверхности шлифовальной машинкой или на^даком до удаления с поверхности окисной пленки и дости^ения шероховатости не более Rz=40 мкм); электроискровая обработка изношенной поверхности (ре^им работы установки БИГ-4 №4, t уд =6 мин/см2, коэффициент энергии 0,8, электрод из сплава ВК6-ОМ диаметром 3,5 мм. Предлагаемая технология, по результатам производственных испытаний, обеспечивает 100% ресурс восстановленных деталей.

Вывод. Разработанная технология позволит восстанавливать посадочные места под подшипники качения ЭИО с покрытием, имеющим характеристики: сплошность 80%, с параметром шероховатости Ra=3,2 мкм.

Список литературы Восстановление корпуса JD Z12798 комбайна Jonh Deer электроискровой обработкой

- Ли Р.И., Кирсанов Ф.А., Киба М.Р. Технология и оснастка для высокоточного восстановления полимером посадочных отверстий в корпусных деталях автотракторной техники // Клеи. Герметики. Технологии. 2016. № 3. С. 28-33.

- Кононенко А.С., Кузнецов И.А. Восстановление посадочных мест под подшипники качения в корпусных деталях машин полимерными нанокомпозитами // Труды ГОСНИТИ. 2016. Т. 124. № 2. С. 81-85.

- Ли Р.И., Мироненко А.В. Восстановление корпусных деталей автомобильной техники полимер-полимерной композицией // Мир транспорта и технологических машин. 2016. № 4 (55). С. 9-15.

- Коломейченко А.В., Кузнецов И.С. Теория и практика электроискрового упрочнения режущих деталей машин аморфными и нанокристаллическими сплавами: учеб. монография // Орел: Изд-во Орел ГАУ, 2015. 174. c.

- Павлов В.З., Коломейченко А.В., Кузнецов И.С. Оценочные показатели электроискровой обработки при упрочнении и восстановлении деталей: Скорость дрейфа заряженных частиц // Тракторы и сельхозмашины. 2012. № 7. С. 52-54.