Восстановление штоков гидроцилиндров комбинированной технологией

Автор: Коношин Д.И.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 2 (42), 2025 года.

Бесплатный доступ

Гидроцилиндры используются в различных отраслях, в том числе и в сельском хозяйстве. В растениеводстве они используются в комбайнах, тракторах, сеялках и других сельскохозяйственных машинах. Представлена комбинированная технология восстановления штоков гидроцилиндров, включающая последовательность операций: наплавку, термическую обработку, механическую и упрочняющую финишную обработку. Рассматриваются особенности износа штоков, выбор материалов для наплавки, режимы термообработки, методы контроля качества. Экспериментальные результаты подтверждают эффективность технологии по сравнению с традиционными методами ремонта.

Гидроцилиндр, шток, комбинированная технология, наплавка, восстановление, износ, упрочнение

Короткий адрес: https://sciup.org/147250735

IDR: 147250735 | УДК: 62-229.384

Текст научной статьи Восстановление штоков гидроцилиндров комбинированной технологией

Введение. Гидроцилиндры – ключевые исполнительные механизмы гидравлических систем, обеспечивающие преобразование гидравлической энергии в механическую. Они широко применяются в различных отраслях, включая сельское хозяйство, строительство, машиностроение и другие.

В растениеводстве гидроцилиндры активно используются в комбайнах, тракторах, сеялках, кормоуборочных комплексах, являются неотъемлемой частью систем полива, зерносушильных комплексов и погрузочно-разгрузочного оборудования. Они обеспечивают работу выдвижных механизмов, регулировку рабочих органов и перемещение навесного оборудования.

В большинстве случаев причиной выхода из строя гидроцилиндров становится повреждение штока: коррозия, износ, задиры или кавитация. Стандартной практикой остаётся либо замена повреждённого штока, либо его восстановление. Однако стоимость новых деталей велика, а восстановление может быть экономически и технологически выгодно. Особенно актуально это для тяжёлой техники, где размеры и стоимость штоков значительны. Кроме того, восстановление деталей способствует снижению экологического воздействия, связанного с производством новых компонентов.

В условиях импортозамещения разработка отечественных технологий восстановления гидроцилиндров приобретает особую значимость, так как позволяет снизить зависимость от зарубежных производителей и обеспечить бесперебойную работу сельскохозяйственной техники.

Цель исследования – разработать и обосновать комбинированную технологию восстановления штоков гидроцилиндров, которая бы обеспечивала соответствие требованиям к геометрической точности, прочности и коррозионной стойкости при разумной себестоимости. Такая технология должна не только восстанавливать первоначальные характеристики деталей, но и повышать их устойчивость к износу и коррозии, что в итоге приведёт к увеличению срока службы гидроцилиндров и снижению общих затрат на их обслуживание

Основная часть.

Анализ дефектов штоков гидроцилиндров.

Основными типами дефектов штоков являются абразивный износ, коррозия, задиры, кавитационные повреждения и искривления. Часто наблюдается нарушение хромированного покрытия. Эти дефекты приводят к ухудшению герметичности, потере точности и ресурса. Причины включают воздействие рабочей жидкости, механические нагрузки и агрессивные среды (табл. 1).

Таблица 1 – Сравнительный обзор технологий восстановления

|

Метод |

Преимущества |

Недостатки |

|

Электрохимическое хромирование |

Высокая твёрдость, коррозионная стойкость |

Высокая токсичность, дорогое оборудование |

|

Газотермическое напыление |

Локальное восстановление, минимальная деформация |

Ограниченная прочность адгезии |

|

Наплавка |

Восстановление объёмного слоя |

Риск деформации, необходимость термообработки |

|

Финишная шлифовка |

Повышение точности и чистоты поверхности |

Не устраняет глубокие дефекты |

|

Комбинированная технология |

Интеграция достоинств методов |

Требует чёткого соблюдения режимов |

Комбинированная технология включает подготовку поверхности, наплавку порошковой проволокой, отпуск для снятия напряжений, механическую обработку и дополнительную упрочняющую обработку по требованию. Используется проволока ПП-АН-60 с содержанием Cr и Ni, что обеспечивает износостойкость и коррозионную стойкость.

Процесс восстановления начинается с подготовки поверхности штока: удаляется остаточное покрытие и загрязнения, проводится дефектация и абразивная обработка. Далее применяется наплавка порошковой проволокой ПП-АН-60 на основе Fe-Cr-Ni-B-C с использованием полуавтоматической дуговой сварки в защитной среде. Наплавка осуществляется слоем 0.8-1.2 мм с последующим охлаждением и термической обработкой – низкотемпературным отпуском при 250-300 °C в течение 2 часов. Далее производится токарная и шлифовальная обработка до заданных геометрических параметров. При необходимости наносится упрочняющий слой методом газотермического напыления или осуществляется лазерная термообработка зоны зеркала уплотнения.

Контроль включает визуальный и капиллярный методы, ультразвуковую дефектоскопию, измерение твёрдости (метод Бринелля) и геометрическую проверку (цилиндричность, прямолинейность, шероховатость Ra≤0.2 мкм).

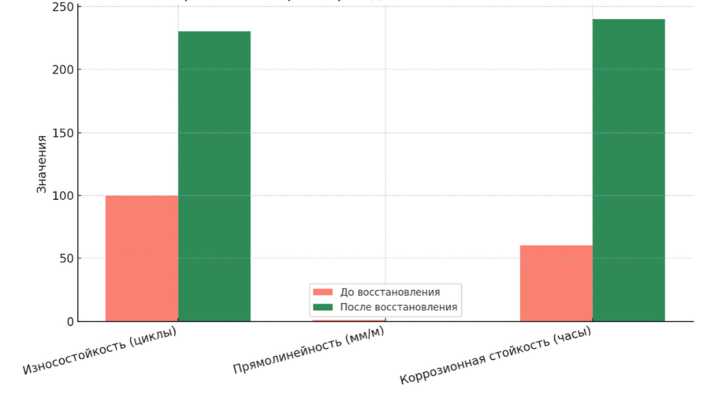

Испытания проводились на партии из 12 штоков гидроцилиндров экскаваторов Caterpillar и Komatsu, имеющих различную степень износа (до 1.5 мм по диаметру, царапины, коррозионные пятна). Штоки были изготовлены из стали 40Х, закалённой и отпущенной до твёрдости HRC 45-50. Наплавка осуществлялась в 2 прохода. После восстановления детали испытывались на специализированном стенде, имитирующем нагрузку и перемещение под давлением 25 МПа. Циклическое нагружение проводилось до 250 тыс. ходов при контроле герметичности, утечек, изменения геометрии и состояния упрочнённого слоя. Также проводились ускоренные коррозионные испытания в камере соляного тумана в течение 240 часов. Поверхность оценивалась по критерию появления очагов коррозии и потере массы. Геометрия измерялась до и после нагрузки на координатно-измерительной машине. Результаты проведенных испытаний приведены в таблице 2.

Таблица 2 – Результаты экспериментальных испытаний

|

Показатель |

До восстановления |

После восстановления |

|

Износостойкость (циклы) |

100 тыс. |

230 тыс. |

|

Допуск на прямолинейность (мм/м) |

0.8–1.5 |

≤ 0.1 |

|

Коррозионная стойкость (ч) |

48–72 |

>240 |

|

Себестоимость |

100% (новый) |

~65% |

Экспериментальные испытания комбинированной технологии восстановления штоков гидроцилиндров показали значительные улучшения по сравнению с исходными параметрами деталей и результатами применения традиционных методов ремонта.

В ходе испытаний оценивались следующие ключевые показатели:

-

• износостойкость;

-

• прямолинейность;

-

• коррозионная стойкость;

-

• себестоимость восстановления.

Износостойкость восстановленных штоков увеличилась до 230 тысяч циклов, что более чем в два раза превышает исходный показатель (100 тысяч циклов). Это свидетельствует о значительном повышении ресурса деталей после применения комбинированной технологии.

Допуск на прямолинейность после восстановления составил ≤ 0,1 мм/м, тогда как до восстановления этот показатель находился в диапазоне 0,8–1,5 мм/м (рис. 1). Такое улучшение геометрической точности обеспечивает более надёжную и плавную работу гидроцилиндров, снижая риск повреждений и износа уплотнений.

Коррозионная стойкость восстановленных штоков значительно возросла: если до восстановления детали выдерживали 48-72 часа в условиях соляного тумана, то после восстановления этот показатель превысил 240 часов. Это говорит о высокой эффективности применяемых материалов и методов обработки для защиты от коррозии.

Себестоимость восстановления штоков по комбинированной технологии составила примерно 65 % от стоимости новых деталей. Учитывая значительное увеличение ресурса и улучшение эксплуатационных характеристик, такая экономия средств является весьма существенной для предприятий, эксплуатирующих гидравлическое оборудование.

Рисунок 1 – Сравнение параметров до и после восстановления

Дополнительно было отмечено, что поверхность восстановленных штоков обладает высокой однородностью и твёрдостью, что способствует улучшению их взаимодействия с уплотнительными элементами и снижению трения в подвижных частях гидроцилиндров. Это также положительно сказывается на общей эффективности и надёжности работы гидравлических систем.

Технология восстановления позволяет формировать упрочнённую поверхность с нужной структурой и твёрдостью. Сравнение с оригинальными параметрами показывает превосходство по ряду критериев: стойкость к износу, коррозии и точность. Рентабельность ремонта оценивается положительно за счёт снижения затрат на новые детали.

Заключение. Разработанная технология восстановления штоков гидроцилиндров подтверждена экспериментально и рекомендована для промышленного внедрения. Она позволяет сократить расходы, продлить ресурс техники и повысить ремонтопригодность. Применение современных наплавочных материалов и управляемой термообработки обеспечивает стабильное качество восстановления.

Важным преимуществом комбинированной технологии является возможность адаптации под различные условия эксплуатации и типы износа. Это делает её универсальным решением для широкого спектра оборудования, включая тяжёлую технику, где стоимость замены оригинальных деталей особенно высока.

Кроме того, использование наплавки с последующим термическим и механическим воздействием позволяет добиться высоких показателей по износостойкости и коррозионной стойкости, что существенно увеличивает срок службы восстановленных деталей по сравнению с традиционными методами ремонта.

Экономическая целесообразность технологии также подтверждается снижением себестоимости ремонта при сохранении высоких эксплуатационных характеристик. Это особенно актуально для предприятий, эксплуатирующих большое количество гидравлического оборудования, где сокращение затрат на запасные части и повышение надёжности работы техники имеют значительное значение.

Дальнейшие исследования могут быть направлены на оптимизацию параметров процесса наплавки и термообработки, а также на изучение возможности применения технологии для восстановления других деталей гидравлических систем.