Восстановление синего оксида вольфрама водородом

Автор: Колмакова Л.П., Довженко Н.Н., Ковтун О.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.6, 2013 года.

Бесплатный доступ

Изучены механизм и кинетика восстановления синего оксида вольфрама водородом и параметры получения вольфрамового порошка с удельной поверхностью, обеспечивающей производство непровисающей вольфрамовой проволоки.

Синий оксид вольфрама, восстановление, водород, механизм, катализ, кинетика, технологические параметры

Короткий адрес: https://sciup.org/146114755

IDR: 146114755 | УДК: 669.85.86

Текст научной статьи Восстановление синего оксида вольфрама водородом

Свойства синего оксида вольфрама (СОВ), полученного прокаливанием паравольфрамата аммония (ПВА) в «автогенной» атмосфере, отличаются по химическому составу от WO2,9 – промежуточного соединения процесса восстановления WO 3 до металла. В гексагональных туннельных каналах и на поверхности СОВ содержатся NH3, H2O и присадочные компоненты [15]. СОВ при температурах (500 ÷ 575) °С и минимальной влажности водорода может восстанавливаться в одну стадию до вольфрама [6]. Все это обусловливает особенности механизма и кинетики восстановления СОВ водородом.

Удельная скорость восстановления водородом промышленного синего оксида вольфрама (ПСОВ) с кислым алюмосиликагелем, определенная в ходе полупромышленных испытаний, составляет 11,2 г/м2∙с [5, 7]. Это значение в 178 раз больше удельной скорости восстановления желтого оксида вольфрама (WO 3 ) водородом без присадок и в 67 раз выше удельной скорости при восстановлении WO3 активированным водородом [8]. Такое увеличение удельной скорости восстановления ПСОВ водородом может быть объяснено каталитическими процессами в системе ПСОВ – алюмосиликагель – водород.

Вольфрамовые ангидриды (WO 3 , WO 2,9 ) являются катализаторами разложения аммиака на азот и водород [5], на гранях (100) кристаллической решетки вольфрама происходит каталитическая диссоциация молекулярных водорода и азота до атомарного состояния [9]. Адсорбированный на поверхности ПСОВ алюмосиликагель состоит из SiO2∙nH2O, AlCl3, HCl, KCl [7]. Алюмосиликагель хорошо поглощает аммиак и воду [10, 11], что может сдви-

В российской и зарубежной литературе подробно описаны механизм и кинетика восстановления водородом желтого оксида вольфрама, но отсутствуют сведения о закономерностях восстановления ПСОВ, влиянии WO2,9 и присадочных компонентов на этот процесс.

В данной статье на основании системного анализа термодинамических, химических, графических, математических моделей, литературных сведений и экспериментальных исследований представлены физико-химические закономерности восстановления ПСОВ водородом и рекомендованы оптимальные параметры и режимы этого процесса.

Физико-химические закономерности восстановления ПСОВ водородом в присутствии алюмосиликагеля

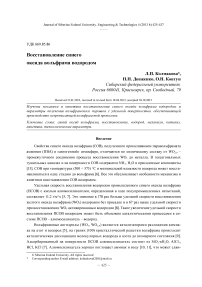

Промышленный синий оксид вольфрама после прокалки ПВА в «автогенной» атмосфере содержит, %: 22,7 WO2 ,9 , 76,8 WO3 и небольшое количество (~0,5 %) аммиака [4, 12]. Кристаллы опытной партии ПСОВ имеют четко очерченную форму неправильных многогранников с трещинками (рис. 1). Удельная поверхность ПСОВ составляла 0,688 м2/г.

Перед восстановлением водородом ПСОВ пропитывался кислым раствором присадочных компонентов [7] в количестве на вольфрам, %: 0,3 K2O; 0,45 SiO2; 0,03 Al2O3. Алюминий в кислом растворе присадочных компонентов находился в виде AlCl3. После сушки пропитанного ПСОВ при температуре (180±10) °С на его поверхности, в порах и в гексагональных каналах СОВ адгезионно закреплялся алюмокремнекалиевый силикагель.

Нагревание исходного материала до заданной температуры и при определенном составе газовой фазы приводит к восстановлению WO 29 до металла молекулярным водородом [6]:

а)

б)

Рис. 1. Кристаллы ПСОВ опытной промышленной партии, полученные прокаливанием ПВА в «автогенной» атмосфере при увеличении, крат: а – 1500; б – 3500

WO 2,9 + 2,9 H2 = W + 2,9 H2O.

Желтый оксид вольфрама может при этом восстанавливаться до WO2 , 9 также молекулярным водородом:

WO 3 + 0,1 H = WO 2,9 + 0,1 H 2 O.

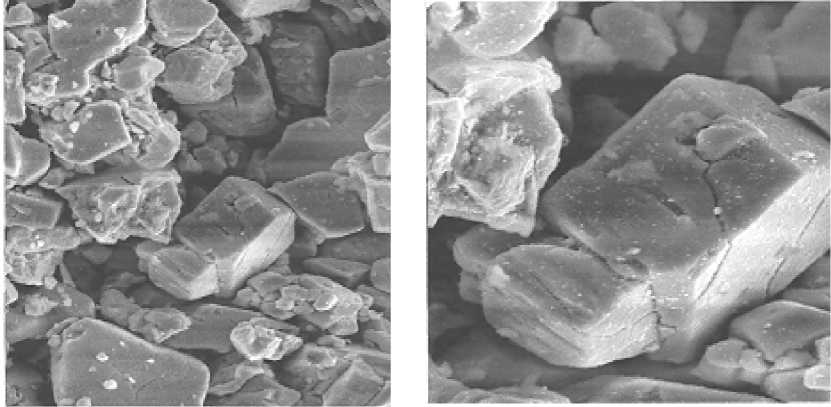

Восстановление СОВ до металла происходит в первую очередь под слоем алюмосиликагеля (рис. 2а), который хорошо пропускает молекулярный водород и поглощает воду [13], образующуюся по реакции (1). Вывод воды из зоны восстановления WO 2,9 сдвигает равновесие реакции (1) вправо и делает ее практически необратимой.

Константы равновесия и парциальные давления паров воды и водорода этих процессов очень зависят от температуры (табл. 1), а возможность осуществления реакций (1, 2) определяется составом газовой фазы, которая формируется в трубчатой печи при восстановлении вольфрамовых ангидридов.

Восстановление оксидов WO2 , 9 и WO3 молекулярным водородом возможно, когда отношение парциального давления паров воды (PH2O) к парциальному давлению водорода (PH2) в газовой фазе будет меньше констант равновесия реакций (1, 2):

(РН2О/РН2)г.ф < Кр .

Состав газовой фазы (РН2О/РН2)г.Ф в печи восстановления зависит от расхода водорода, массы загружаемого ПСОВ, его влажности, концентрации WO 2,9 в ПСОВ и продолжительности процесса в соответствии с уравнением

(W4 . =

1,244^10 "3 (0,2629-0,0062^С ^о2.д )^т

Я Н2'Т

где (Ph„o/Ph.,)г.ф — отношение парциальных давлений паров воды и водорода в печи; С^о90 — ^ ^ ^»У концентрация синего оксида вольфрама в ПСОВ, доли единиц; m – масса ПСОВ в трубе

«А

Апсносиликагель

^ Зена воссвхнай. ен* ПСОВ мцнл бовороа*

Рис. 2. Графические модели восстановления промышленного синего оксида вольфрама водородом: а – восстановление WO 2.9 молекулярным водородом под слоем алюмосиликагеля; б – восстановление летучих гидратов вольфрама атомарным водородом

Таблица 1. Значения констант равновесия (Кр), парциальных давлений паров воды (P H2O ) и водорода (P H2 ) для реакций (1,2) при различных температурах

Уравнение (4) в сочетании с данными табл. 1 позволяет теоретически определить основные параметры и режимы осуществления реакций (1, 2), а следовательно, и всего процесса одностадийного восстановления ПСОВ.

Небольшие значения константы равновесия реакции (1) обусловливают необходимость контроля парциального давления паров воды в газовой фазе печи и поддержания температуры процесса более (650 - 720) °С. Повышение содержания WO2 ,9 в исходном ПСОВ снижает долю восстанавливаемого WO3 по реакции (2), что способствует получению вольфрама в одну стадию, минуя образование диоксида вольфрама WO2 и медленное его восстановление до вольфрама W (Кр = 1,3740-6 при t = 25 °С [6]). Поэтому зарубежные предприятия для производства вольфрамовой проволоки используют ПСОВ, содержащий более (60 - 65) % WO2-9 [14, 15].

Содержащийся в тригональных и гексагональных каналах СОВ аммиак (0,5 %) при температуре ~ 680 °С [4] диссоциирует на азот и водород и восстанавливает WO3 до WO2 , 9 по реакции (2).

Металлический вольфрам, образующийся по реакции (1), хорошо адсорбирует молекулярный водород из газовой фазы, и на его гранях (100) происходит диссоциативная адсорбция [9]:

H газ 2 H адс . (5)

Атомарный водород мигрирует по поверхности вольфрама к зоне реакции (рис. 2а) и активно восстанавливает оксиды вольфрама до металла по уравнениям (расчет термодинамических значений AG ° и Кро реакций (6, 7) осуществлен с использованием справочных данных [18, 19, 24] при стандартных условиях):

WO 2,9 + 5,8 H = W + 2,9 HO» AG ° =

= - 1104 кДж/моль, Кр о = 1,56^10193; (6)

WO 3 + 0,2 H = WO 2,9 + 0,1 H 2 On AG ° =

= - 37,6 кДж/моль, Кро = 4,57^106. (7)

Образующиеся при температурах (600 ÷ 800) °С во влажном водороде летучие гидраты вольфрама WO/nH2O [6] могут диффундировать к поверхности металлического вольфрама и взаимодействовать с адсорбированным атомарным водородом по реакциям (6, 7) (рис. 2б). Малый радиус атома водорода (0,79 А) и его инертность к присадочным компонентам (SiO2, AlCl3, Al2O3, KCl, K2O) обеспечивают его диффузию в тригональные и гексагональные туннельные каналы СОВ и его восстановление по всему объему.

В соответствии с химической и графической моделями и общими принципами функционирования химического процесса [18, 19] восстановление ПСОВ состоит из следующих основных элементарных стадий:

-

– подвод газообразного водорода конвекцией к поверхности ПСОВ;

-

– адсорбция молекулярного водорода на оксидах вольфрама и восстановление WO2,9 до металла;

-

– каталитическая диссоциативная адсорбция водорода на свежеобразованых кристаллах вольфрама до атомарного состояния;

-

– взаимодействие атомарного водорода с вольфрамовыми ангидридами с образованием вольфрама;

-

– диффузия паров воды из зоны восстановления в газовую фазу.

Небольшие значения Кр реакций (1, 2) (табл. 1) и высокая экспериментальная энергия активации восстановления WO3 до WO2 , 9 водородом, равная 455 кДж/моль [4], каталитический процесс разложения аммиака на поверхности WOx [20] свидетельствуют о кинетической области протекания этих реакций. В этом случае скорость реакций (1,2) будет описываться следующим уравнением формальной кинетики [18]:

1КИН= К- e RT P h2 , (8)

где К - константы скорости реакций (1, 2); Е - энергия активации процесса; R - газовая постоянная; T – температура; P H2 – парциальное давление водорода в газовой фазе печи.

Учитывая большое влияние температуры на скорость реакций (1, 2) и каталитическую диссоциацию NH3, содержащуюся в СОВ, процесс восстановления ПСОВ должен начинаться при температурах ≥ 680 °С.

Диссоциация молекулярного водорода характеризуется также высокой энергией активации 431 кДж/моль [9, 21], протекает на развитой поверхности вольфрама, поэтому для описания скорости этого процесса можно воспользоваться уравнением, аналогичным (8):

! кат = Кг eRT S w , (9)

где SW - поверхность металлического вольфрама; К ] - константа скорости каталитической диссоциации молекулярного водорода.

Для устранения лимитирующей стадии восстановления WO2,9 до вольфрама водородом (реакция 1) можно рекомендовать загрузку мелкой фракции вольфрамового порошка на поверхность ПСОВ в лодочке. В этом случае восстановление оксидов вольфрама сразу будет осуществляться атомарным водородом, образующимся по реакции (5).

Водород в процессе получения вольфрамовых порошков из вольфрамовых ангидридов выполняет не только роль восстановителя, но он является также «носителем» паров воды. Сте-– 429 – пень использования водорода на восстановительные процессы на практике не превышает 10 % [6], а остальной водород обычно сжигают при выходе его из трубы восстановления. При использовании вольфрамового порошка в качестве катализатора диссоциации молекулярного водорода константы равновесия восстановительных реакций (6, 7) возрастают в 106 ÷ 1015 раз, что теоретически позволяет снизить парциальное давление водорода в газовой атмосфере трубной печи до 0,1 Па. При этом в качестве носителя паров воды можно использовать азот. Азотноводородная смесь газов широко используется в качестве восстановителя на зарубежных заводах в производстве синего оксида вольфрама из ПВА [14, 22]. В производственных условиях эффективно использовать газовую фазу, состоящую из 75 % N2 и 25 % H2 [12, 13]. При этом степень использования водорода на восстановительные процессы приближается к (80÷90) %.

Механизм восстановления ПСОВ водородом в слое порошкообразного материала

В промышленности восстановление вольфрамовых оксидов водородом осуществляется в трубчатых печах при непрерывном продвижении лодочек с толщиной материала (20 ÷ 50) мм вдоль труб печи. Восстановление WO 3 водородом без присадок (SiO 2 , K 2 O, Al 2 O 3 ) в лодочке происходит послойно: сначала образуется слой WO2,9, WO2,72, а затем – WO2. В последнюю очередь на поверхности материала появляется слой металлического вольфрамового порошка, который с течением времени достигает дна лодочки. Такой механизм восстановления вольфрамового ангидрида (WO 3 ) водородом объясняется равновесной концентрацией паров воды на границе слоев, так как константы равновесия восстановления оксидов вольфрама WOx имеют малые значения [6].

Присутствие WO2,9 в ПСОВ и алюмосиликагеля на его поверхности существенно меняет механизм процесса восстановления в слое порошкообразного материала (рис. 3).

За счет наличия синего оксида вольфрама (WO2,9) в поверхностном слое, где материал нагревается быстрее до температуры газовой фазы печи, происходит восстановление СОВ до вольфрама в одну стадию по уравнению (1). Образование металлического вольфрама быстро осуществляется и под слоем алюмосиликагеля, так как он хорошо поглощает пары воды и они не достигают равновесного значения и не тормозят подвод молекулярного водорода к поверхности СОВ. На свежеобразованых кристаллах вольфрама происходит каталитическая диссоциация молекулярного водорода и последующее восстановление оксидов вольфрама осуществляется атомарным водородом с большой скоростью по реакциям (6, 7). Слой вольфрамового

Рис. 3. Схема развития процесса восстановления ПСОВ водородом в насыпном слое высотой 20-50 мм порошка увеличивается сверху вниз, что подтверждается визуальным наблюдением при «разрезе» материала в лодочке. При больших константах равновесия (≥ 106) восстановления WOx атомарным водородом парциальные равновесные давления паров реакций (6, 7) составляют более 100 кПа. Величины (PH2O) в газовой фазе печи и в слое материала не достигают таких значений, и процесс восстановления WO2,9 до W протекает без затруднений сверху вниз.

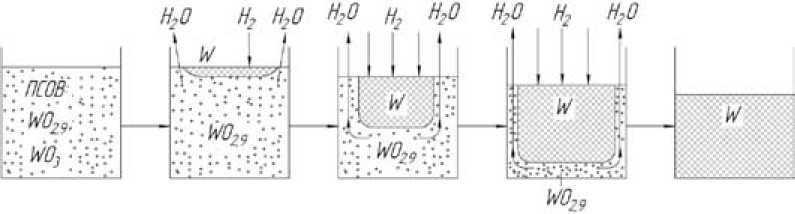

Вольфрамовый порошок, образующийся на поверхности ПСОВ, имеет больший насыпной вес, обладает меньшей пористостью и газопроницаемостью, чем вольфрамовые ангидриды [223]. В процессе восстановления летучих гидратов вольфрама WO x ∙nH 2 O порошок вольфрама превращается в спеченную губку с диаметром пор от 2 нм до 10 нм (рис. 4). Учитывая, что эти поры заполнены прочно адсорбированным атомарным водородом (энтальпия десорбции атома водорода с поверхности вольфрама ~ 96,48 кДж/моль [10]) на вольфраме, а пары воды на ниж-

в)

Рис. 4. Структура вольфрамового порошка (увеличение х3500), полученного восстановлением ПСОВ в одну стадию при температуре процесса 760 °С, расходе водорода 2,5 м3/ч, продолжительности 180 мин и массе исходного материала в лодочке, г: а – 180; б – 200; в – 220

ней границе металла образуют летучие соединения WO/nH2O, вольфрамовый порошок-губка начинает работать как «односторонний» фильтр. Вольфрамовый порошок пропускает водород сверху вниз, а пары воды не могут пройти снизу.

Материал, расположенный вдоль боковых стенок лодочки, нагревается значительно дольше, и здесь не происходит восстановление WO2 , 9 до металла. Порошки оксидов вольфрама пористые и более крупные, чем вольфрам (рис. 1, 3), обладают малым аэродинамическим сопротивлением, и пары воды устремляются вдоль боковых стенок вверх, в атмосферу трубной печи. Движение паров воды вдоль боковых стенок лодочки препятствует подводу водорода к WOx, и области эвакуации Н2Опар не зарастают металлическим вольфрамом до окончания процесса.

Таким образом, металлический вольфрамовый порошок, полученный из СОВ восстановлением или загруженный на поверхность ПСОВ, катализирует диссоциацию водорода до атомарного состояния и образует упорядоченное движение водорода и паров воды в слое ПСОВ. Все это позволяет увеличить скорость восстановления ПСОВ водородом по сравнению с желтым оксидом вольфрама в 178 раз.

Изучение влияния параметров восстановления ПСОВ водородом на удельную поверхность вольфрамового порошка

При производстве вольфрамовой проволоки для электроламповой промышленности к порошкам вольфрама предъявляются определенные требования к их гранулометрическому составу. В вольфрамовом порошке должны превалировать частицы с диаметром (2 ÷ 3) мкм (50 ÷ 70 %), но необходимы также мелкие (d < 0,Х мкм) и крупные (d = (5 ^ 6) мкм). Удельная поверхность такого материала находится в пределах (0,65^0,75) м2/г [24]. Порошки, удовлетворяющие этим требованиям, хорошо прессуются в монолитную заготовку (штабик) и после спекания и сварки легко обрабатываются ковкой и волочением. Поэтому определение условий получения вольфрамовых порошков с оптимальным гранулометрическим составом и заданной удельной поверхностью играет большую роль на производстве.

Изучение влияния режимов восстановления ПСОВ водородом на удельную поверхность вольфрамовых порошков осуществляли в полупромышленном масштабе на семитрубных электрических печах длиной 8000 мм с внутренним диаметром трубы 76 мм. Нержавеющие лодочки для транспортировки ПСОВ внутри трубы имели размеры 50х40х200 мм и позволяли загружать в них до 250 г исходного материала. В каждой серии опытов перерабатывали по (15 ÷ 20) кг ПСОВ, что позволяло выходить на установившийся режим восстановления. Удельная поверхность исходных материалов определялась с использованием стандартного метода, структуру исходного ПСОВ и вольфрамовых порошков изучали на растровом микроскопе JEOL JSM 7001F с увеличением от х500 до х3500 и компьютерной обработкой полученных результатов.

Исследовано влияние температуры, расхода водорода, массы загружаемого ПСОВ в лодочку и продолжительности восстановления вольфрамовых оксидов на удельную поверхность вольфрамового порошка. Изучение влияния этих параметров на удельную поверхность вольфрамового порошка проводили при постоянстве других: температуре 760 °С; расходе водорода 2,5 м3/ч на одну трубу восстановления; массе ПСОВ в лодочке 200 г (высота слоя 20 мм); продолжительности процесса 3 ч.

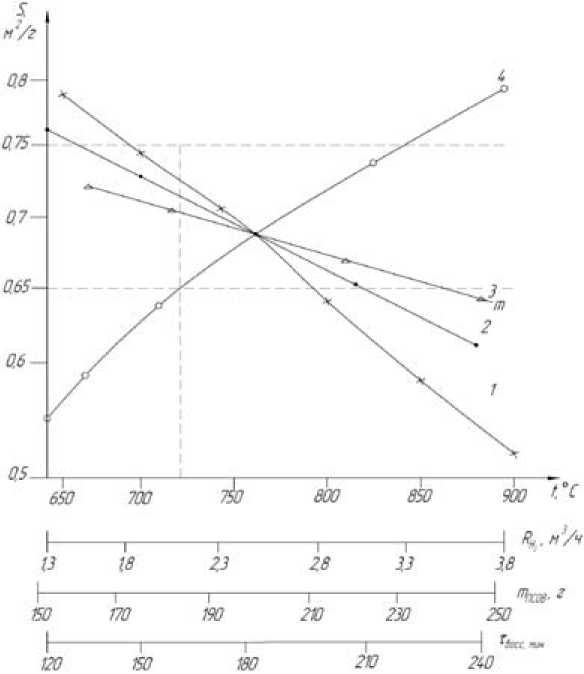

Рис. 5. Зависимость удельной поверхности вольфрамового порошка (S) от температуры (1), продолжительности процесса (2), массы ПСОВ в лодочке (3) и расхода водорода на трубу восстановления (4)

Существенное влияние на удельную поверхность получаемого вольфрамового порошка оказывают температура процесса и расход водорода (рис. 5, кривые 1, 4). Увеличение температуры процесса с 650 до 900 °С приводит к снижению удельной поверхности с 0,788 до 0,530 м2/г. Оптимальный интервал температур, в котором можно получать вольфрамовые порошки с удельной поверхностью (0,65 ^ 0,75 м2/г), находится в пределах (700 ^ 800) °С, однако с учетом влияния температуры на скорость реакции (1) нижний предел температуры необходимо увеличить до (720 ÷ 725) °С (рис. 5, вертикальная пунктирная линия).

Повышение расхода водорода с 1,3 до 3,8 м2/г снижает крупность вольфрамового порока: удельная поверхность возрастает с 0,54 до 0,8 м2/г. Минимальное значение расхода водорода определяется стехиометрией восстановительных реакций (1, 2) и парциальным давлением паров воды в газовой фазе печи (если водород выполняет роль носителя Н2Опар). Увеличение расхода водорода более 3,0 ^ 3,3 м3/ч экономически невыгодно и приводит к получению мелкого вольфрамового порошка. Оптимальное значение расхода водорода находится в интервале от 2,0 до 3,3 м3/ч (рис. 5, кривая 4).

Продолжительность процесса и масса загружаемого в лодочку ПСОВ оказывают несущественное влияние на крупность вольфрамового порошка. Увеличение этих параметров – 433 – снижает удельную поверхность в соответствии с эмпирическими уравнениями (рис. 5, кривые 2 и 3):

S = const – 1,13∙10-3∙m, m = [г]; (10)

S = const – 8,02∙10-4∙τ, τ = [мин]. (11)

С учетом влияния температуры процесса и расхода водорода оптимальная область продолжительности восстановления ПСОВ водородом составляет (160 ÷ 200) мин, а масса загружаемого материала при этом должна находиться в пределах (180 ÷ 215) г.

Незначительное влияние массы ПСОВ в лодочке на крупность получаемого вольфрамового порошка подтверждается фотографиями образцов при загрузке 180, 200, 220 г ПСОВ в лодочки (рис. 4).

Загрузка на поверхность ПСОВ свежеполученного вольфрамового порошка ускорит примерно в 106 раз скорость восстановительных процессов, что может существенно изменить влияние исследованных факторов на удельную поверхность получаемого продукта.

Осуществление процесса одностадийного восстановления ПСОВ водородом в полупромышленном масштабе (118 кг ПСОВ) в восьмиметровой семитрубной печи при расходе водорода 2,5 м3/ч на каждую трубу, массе загружаемого ПСОВ в лодочку 200 г, толщине слоя материала 20 мм, продолжительности восстановления 180 мин, концентрации WO2,9 в ПСОВ 22,7 %, с пятью температурными зонами в печи, °С: 650-750-760-750-620 позволило получить вольфрамовый порошок с удельной поверхностью 0,69 м2/г (рис. 5). Из этого порошка были изготовлены вольфрамовые штабики с общим извлечением вольфрама из ПВА 92,2 %, что на 5,61 % выше, чем при двухстадийной технологии восстановления желтого оксида вольфрама WO3. Одностадийный процесс восстановления ПСОВ водородом обеспечивает снижение расхода водорода на 27,2 %, повышение производительности оборудования в 2,4 раза и экономию электроэнергии на (35 ÷ 40) % по сравнению с действующей технологией получения вольфрамового порошка.

Заключение

Изучение термодинамических, графических и физико-химических моделей взаимодействия промышленного синего оксида вольфрама с водородом в сочетании с экспериментальными исследованиями и полупромышленными испытаниями позволило установить оптимальные параметры одностадийного восстановления ПСОВ:

-

1. Для восстановления WO2,9 до вольфрама, играющего роль катализатора диссоциации молекулярного водорода, необходимо в первоначальный момент поддерживать в газовой атмосфере печи минимальное значение парциального давления паров воды и температуру ~ 720 °С.

-

2. Загрузка ПСОВ в лодочки должна составлять (180 ÷ 215) г, толщина слоя материала (18 ÷ 22) мм.

-

3. Расход водорода на каждую трубу восстановления находится в пределах (2,0÷3,3) м3/ч.

-

4. Продолжительность процесса составляет (160 ÷ 200) мин.

-

5. Исходный ПСОВ должен иметь удельную поверхность (0,65 ÷ 0,75) м2/г, а концентрация WO 2,9 в нем не менее (20 ÷ 25) %.

Выводы

-

1. Присутствие WO 2,9 и алюмосиликагеля в промышленном синем оксиде вольфрама обусловливает восстановление его молекулярным водородом в одну стадию при температуре более 680 °С. Алюмосиликагель в этом процессе выполняет роль поглотителя паров воды и защищает металл от окисления.

-

2. Ускорение процесса восстановления водородом ПСОВ с алюмосиликагелем в 178 раз по сравнению с WO3 может быть объяснено каталитической диссоциацией молекулярного водорода на металлическом вольфраме до атомарного состояния и восстановлением оксидов вольфрама атомарным водородом с большими скоростями.

-

3. Анализ термодинамических, химических и графических моделей, экспериментальных и литературных данных позволил предложить механизм водородного восстановления ПСОВ и выявить медленные стадии процесса. Лимитирующими процессами выступают образование металлического вольфрама из WO2,9 и каталитическая диссоциация молекулярного водорода на вольфраме, протекающие в кинетическом режиме. Для ускорения этих процессов необходимо поддерживать высокую температуру (680 ÷ 800) °С. Загрузка небольших порций свежевосстановленного вольфрамового порошка на поверхность ПСОВ может устранить лимитирующую стадию восстановления WO2,9 до вольфрама.

-

4. На основании математического анализа факторов, влияющих на формирование состава газовой фазы в трубной печи, предложено теоретическое уравнение, позволяющее определять отношение парциальных давлений воды и водорода в газовой фазе (P H2O /P H2 ) г.ф в зависимости от расхода водорода, массы и влажности загружаемого ПСОВ, концентрации WO2,9 в исходном сырье и продолжительности процесса. Данное уравнение совместно с величинами констант равновесия реакций восстановления оксидов вольфрама дает возможность устанавливать основные параметры и режимы всего процесса.

-

5. Образование металлического вольфрама на поверхности ПСОВ существенно меняет механизм восстановления WO x водородом в насыпном слое: вольфрамовый порошок не пропускает пары воды, а только молекулярный водород из газовой фазы печи в толщу материала. Образуется «односторонний» вольфрамовый фильтр, который разделяет потоки водорода и паров воды в пространстве, что обеспечивает высокие скорости транспортных операций (подвод водорода и отвод продуктов реакции). Образование вольфрамового порошка идет в одну стадию без образования промежуточных оксидов непрерывно сверху вниз.

-

6. Исследования в полупромышленном масштабе влияния различных параметров на процесс восстановления ПСОВ водородом позволили определить условия получения вольфрамового порошка с удельной поверхностью (0,65 ÷ 0,75) м2/г, пригодного для последующих операций производства непровисающей вольфрамовой проволоки: температура процесса может варьироваться от 720 до 800 °С; расход водорода на трубу восстановления от 2,0 до 3,3 м3/ч; высота слоя ПСОВ в лодочке (18 ÷ 22) мм; продолжительность процесса (160 ÷ 200) мин. Осуществление процесса восстановления ПСОВ водородом в одну стадию при оптимальных параметрах дает возможность снизить расход водорода на 27,2 %, повысить производительность оборудования в 2,4 раза и снизить расход электроэнергии на (35 ÷ 40) %.

Статья является продолжением статей по технологии производства непровисающей вольфрамовой проволоки из промежуточного соединения – синего оксида вольфрама.

Статья опубликована при поддержке программы развития Сибирского федерального университета.