Возможности пирометаллургического обогащения ильменитовых концентратов

Автор: Гудим Юрий Александрович, Акнурланулы Мейржан, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Оценены возможности пирометаллургического обогащения ильменитовых концентратов с целью получения высокотитанистых шлаков. Проведены лабораторные эксперименты по различным технологическим вариантам, которые подтвердили возможность эффективного пирометаллургического обогащения ильменитового концентрата при температуре расплава 1600...1650 °С. Могут быть использованы схемы одностадийного и двухстадийного процессов пирометаллургического обогащения ильменитового концентрата. Схема одностадийного процесса требует меньших капитальных затрат. При обогащении бедного концентрата (TiO2 ≤ 46 %) предпочтительна схема ведения процесса без добавок флюсов с оставлением в шлаке 12...15 % оксидов железа. При использовании более богатых концентратов (TiO2 ≥ 55 %) может быть использована схема процесса с добавкой в состав шихты извести и кальцинированной соды и более полным восстановлением железа при содержании FeO в шлаке 3...4 %. Преимуществами двухстадийного процесса являются легкость контроля и регулирования процесса плавки и возможность использования менее квалифицированного персонала. Рекомендованы технологические схемы по пирометаллургическому обогащению ильменитовых концентратов. Оценены возможности осуществления производства высокотитанистых шлаков в агрегате МАГМА-3.

Ильменитовый концентрат, пирометаллургическое обогащение, высокотитанистый шлак, чугун, флюс, технологическая схема, агрегат магма-3

Короткий адрес: https://sciup.org/147157150

IDR: 147157150 | УДК: 669.053 | DOI: 10.14529/met160103

Текст научной статьи Возможности пирометаллургического обогащения ильменитовых концентратов

Ильменитовые руды, основным минералом которых является ильменит FeO ⋅ TiO 2 , обычно подвергают обогащению магнитным способом. В результате получают концентраты, содержащие 45...55 % TiO 2 и до 50 % оксидов железа. Содержание оксидов кремния и алюминия в концентратах не превышает в сумме 4...5 %.

Вследствие низкого содержания оксида титана и высокого содержания оксидов железа концентраты такого состава неудобны для получения технического диоксида титана TiO 2 и продуктов его переработки – губчатого и металлического титана. Известны способы получения высокотитанистого продукта путем обработки ильменитового концентрата серной или соляной кислотой [1, 2]. Использование такого способа ограничено малым спросом на хлорное и сернокислое железо, получаемых в качестве побочных продуктов. Поэтому основным способом получения высокотитанистого продукта из ильменитовых концентратов для последующего производства титана является способ пирометаллургического обогащения. Известны два способа пирометаллургического обогащения.

Одностадийный процесс

Сущность способа заключается в расплавлении ильменитового концентрата и восстановлении оксидов железа углеродом. Восстановить оксиды железа, входящие в состав ильменитового расплава относительно легко, но по мере снижения содержания оксидов железа быстро повышается температура плавления шлаковой фазы – с 1400 °С для ильменита до 1840 °С для оксида титана TiO 2 [3].

При содержании в шлаке 15...20 % FeO температура плавления шлака еще составляет 1450...1500 °С, но при дальнейшем снижении содержания FeO температура плавления шлака резко возрастает. Соответственно возрастает вязкость шлакового расплава, а скорость и степень восстановления оксидов железа уменьшаются. Кроме того, возникают проблемы разделения высокотитанистого шлака и частиц восстановленного железа.

Поэтому для пирометаллургического обогащения ильменитовых концентратов обычно используют руднотермические дуговые ферросплавные печи, позволяющие повышать температуру расплава до 1850...1900 °С. Обычно такие печи работают периодическим процессом, и после окончания плавки из печи одновременно сливают металл (чугун с небольшим содержанием титана) и высокотитанистый шлак. После остывания застывшего металлошлакового конгломерата его дробят и размалывают, после чего чугун отделяют методом магнитной сепарации. Недостатками такого способа являются большой расход электроэнергии, низкая производительность плавильного агрегата и необходимость окомкования ильменитового концентрата, поскольку концентрат представляет собой дисперсный порошок. Необходимость окомкования концентрата требует дополнительных капитальных вложений.

Возможность использования других более экономичных плавильных агрегатов ограничена необходимостью вести процесс пирометаллургического обогащения при высоких температурах [4–6]. Выход может быть найден, если состав шла- ковой фазы корректировать небольшими присадками флюсов, понижающих температуру плавления высокотитанистого шлакового продукта. Предварительный выбор вида флюсов может быть произведен с использованием диаграмм состояния шлаковых систем. Граничными условиями при выборе флюса должны быть температура плавления шлаковой фазы после присадки флюса (не более 1650 °С) и максимально допустимое содержание компонента флюса в титанистом шлаке (не бо-лее15 %).

Максимальное снижение температуры плавления высокотитанистого шлака достигается добавками оксидов щелочных металлов. При содержании в шлаке 10 % K 2 O или Na 2 O и 90 % TiO 2 температура его плавления составляет примерно 1000 °С. Температуру плавления высокотитанистого шлака снижают также добавки оксидов щелочноземельных металлов. При содержании 15 % CaO и 85 % TiO 2 температура плавления шлака составляет 1600 °С, а при 20 % CaO – 1475 °С. При составе 10 % MgO и 90 % TiO 2 температура плавления шлака порядка 1650 °С.

Приведенные сведения позволяют предложить приемлемые способы снижения температуры плавления и, соответственно, уменьшения вязкости шлаков при температуре процесса пирометаллургического обогащения:

-

– проведение пирометаллургического обогащения концентрата с недостатком углеродистого восстановителя и получением титанистых шлаков, содержащих до 10...15 % оксида железа;

-

– добавление в шлак кальцинированной соды (Na 2 CO 3 ) из расчета получения в шлаке 5...6 % Na 2 O;

-

– добавление в шлак оксида кальция CaO из расчета получения в шлаке 10 % CaO;

-

– добавка в шлак оксида кальция и кальцинированной соды на получение в шлаке 2...3 % Na 2 O и 5...7 %. CaO.

Следует, однако, отметить, что проведение процесса пирометаллургического обогащения с добавками в состав шихты флюсов, снижающих температуру шлака, хотя и облегчает процессы восстановления железа и разделения продуктов плавки, но неизбежно увеличивает количество получаемого шлака. Увеличение количества шлака снижает содержание оксидов титана в шлаке, что может увеличить затраты на передел высокотитанистого шлака в титановую губку.

Двухстадийный процесс

В последние годы предлагается двухстадийный процесс пирометаллургического обогащения ильменитового концентрата. Первой стадией такого процесса является твердофазное восстановление углеродом угля при температуре 1200–1300 °С [7–9].

Для осуществления твердофазного восстановления на первой стадии могут быть использованы шахтные или вращающиеся наклонно установленные цилиндрические печи. В первом случае необходимо использовать окомкованную шихту, состоящую из концентрата, флюсующих добавок и, возможно, твердого углеродистого восстановителя. Операция окомковывания шихты удорожает и усложняет процесс.

Второй стадией процесса является разделение восстановленной металлической фазы (обычно чугуна) и высокотитанистого шлака путем расплавления металлизованных продуктов первой стадии и нагрева расплава до необходимой температуры. В качестве плавильного агрегата в таком случае могут использоваться руднотермические печи, дуговые сталеплавильные печи с проплавлением продуктов в жидкой ванне, а также высокотемпературные топливо-кислородные плавильные агрегаты. Для разделения продуктов твердофазного восстановления железа путем плавления и перегрева расплава также целесообразно получать высокотитанистые шлаки с пониженной (не более 1650 °С) температурой плавления теми же способами, что и при использовании одностадийного процесса.

Целью данной работы является сравнение эффективности разных методов пирометаллургического обогащения ильменитовых концентратов на основании лабораторных экспериментов.

Методика исследования

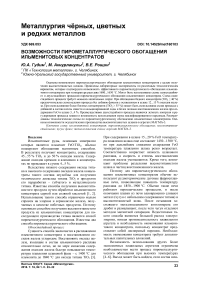

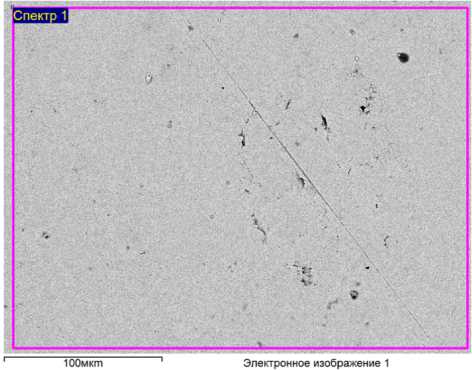

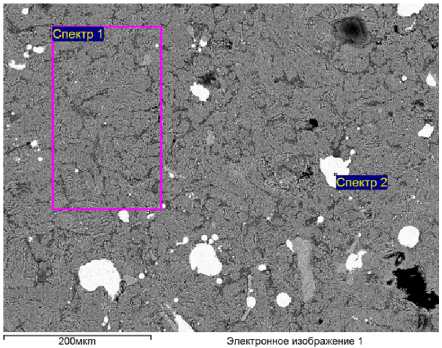

В экспериментах использовали ильменитовый концентрат, вид и состав фаз которого приведен на рис. 1. Средний состав концентрата приведён в табл. 1.

Состав шихты варьировали в соответствии с диаграммами состояния бинарных систем TiO 2 – Rn O m . Концентрат смешивали с необходимым (расчетным) количеством флюсов и кокса. Использовали концентрат, состав которого приведен в табл. 1 и металлургический кокс производства Челябинского металлургического комбината с содержанием золы 10...12 %.

Смешанную шихту засыпали в графитовый тигель, который затем помещали в печь Таммана. В процессе плавления шихты и нагрева расплава температуру контролировали термопарой погружения. Нагрев расплава производили до температуры выше 1500 °С и получения жидкоподвижного шлака. Затем печь выключали, извлекали тигель с расплавленными шлаком и чугуном, а после охлаждения до комнатной температуры извлекали из тигля шлак и чугун. Если извлечь из тигля продукты плавки не удалось, тигель разбивали, отделяли от него кусочки шлака и металла. Затем для составления материального баланса отдельно определяли массу шлака и металла.

Образцы шлака и металла использовали для изготовления микрошлифов, на которых изучали состав и структуру полученных продуктов плавки. Электронномикроскопический анализ образцов проводили на растровом микроскопе Joel JSM7001F с использованием энергодисперсионного детектора Oxford INCA X-max 80.

Результаты изучения состава и структуры продуктов плавки использовали для корректировки

Рис. 1. Вид и состав фаз (мас. %) в точках анализа исходного ильменитового концентрата

|

O |

Mg |

Al |

Si |

Ca |

Ti |

Mn |

Fe |

|

|

1 |

47 |

0,6 |

0,3 |

3,6 |

0,1 |

21,3 |

0,5 |

26,8 |

|

2 |

37 |

0,2 |

0,1 |

0,0 |

0,0 |

25,6 |

0,9 |

36,1 |

|

3 |

46 |

11,1 |

0,4 |

23,0 |

0,4 |

0,2 |

0,6 |

18,3 |

|

4 |

55 |

0,0 |

0,0 |

44,7 |

0,0 |

0,0 |

0,0 |

0,3 |

|

5 |

38 |

1,0 |

0,1 |

0,0 |

0,0 |

23,0 |

0,3 |

37,9 |

Таблица 1

Средний состав (мас. %) концентрата

П рове л и 1 6 оп ытных пл а в ок. П о технологическим параметрам провед е н ные экс пе р им е нтал ь ные п л а вки м ожно усл ов но ра з де л и ть на 7 гр у п п (табл. 2).

Группа I, эксперименты № 1 , 2. Шихта со стоял а из ил ьм ени тов ого конц е н трат а и кокс а . К оличе с тв о кокс а пре в ышал о ра с че тное на 10. . . 15 % с це л ью в оз м ож но бол е е п ол ного в ос с та новл е н ия ж ел е з а . Те м пе ра т ур у процес с а в а рьиров а ли в пределах 1600...1750 °С.

Группа II , эк с п ер име нт ы № 3 , 4 , 5 , 7 , 8 . Ш ихта сос тоял а из и л ьм е н итов ого кон це н тра та . из в ести. кокса . К оличе с т в о из в е сти сос та в л я л о 13, 5. . . 1 4, 0 % о т ма с с ы кон це н тра та . К о л и че с тв о кокс а с оставляло 3,8...7,5 % от м а с с ы конце н тра та . Те м пе ра тур у проце с са в а рьиров а ли в преде л ах 1450. . .180 0 °С.

Группа III , эк спери ме н т № 6. Ш их ту со ст а в ляли и з и л ьм е н итов ого кон центра та , изв е с т и, перик лаза и к ок са. Ко л и ч ес тво и з вести со с т ав л я ло 6 ,5 %, периклаза (MgO) – 6,5 %. кокса – 7 % от массы концентра та . Тем пе ра т ура п роце с с а 160 0 °С.

Группа IV, эксперименты № 9, 10. Шихта – ильменитовый концентрат. Восстановление железа происходило за счет углерода графитового тигля. В этих экспериментах часть железа концентрата осталась в шлаке в виде оксидов железа.

Группа V, эксперимент № 11. Шихту составляли из ильменитового концентрата, кальцинированной соды Na 2 CO 3 и кокса. Количество соды 12 % от массы концентрата, кокса 6 % от массы концентрата. Температура конца плавки 1300 °С. Шлак был жидкоподвижным.

Группа VI, эксперименты № 12, 13, 14. Шихту составляли из ильменитового концентрата, извести, кальцинированной соды, кокса. Количество извести 10...15 %, кальцинированной соды 5...10 %, кокса 6...13 % от массы концентрата. Температура конца плавки 1360...1500 °С.

Группа VII, эксперименты № 15, 16. На плавке № 15 осуществили твердофазное восстановление железа концентрата коксом в присутствии извести (10 % от массы концентрата) при 1250 °С в течение 1,5 часов. На плавке № 16 полученную губку расплавили в графитовом тигле. В конце эксперимента температура шлакового расплава была 1600 °С.

Варианты выполненных экспериментов

Таблица 2

|

Группа экспер. |

№ экспер. |

Расход кокса, % |

Вид и количество флюса, % |

Температура, °С |

Примечания |

|

I |

1, 2 |

7 |

– |

1600...1750 |

Вынос извести |

|

II |

3, 4, 5, 7, 8 |

3,8...7,5 |

13,5...14,0 СаО |

1450...1800 |

Вспенивания шлака, образования корки |

|

III |

6 |

7 |

6,5 % СаО, 6,5 % MgО |

1600 |

Загустевшая масса |

|

IV |

9, 10 |

– |

– |

1500...1570 |

Разливка |

|

V |

11 |

6 |

12 % NaСO 3 |

1300 |

Жидкотекучий расплав |

|

VI |

12, 13, 14 |

6...13 |

10...15 % СаО, 5...10 % NaO 3 |

1360...1500 |

Разливка |

|

VII |

15 |

7 |

10 % СаО |

1250 |

Изотермическая выдержка |

|

16 |

– |

– |

1600 |

Остатки металла и шлака в тигле |

Результаты экспериментов

На плавках группы 1, проведенных без добавок флюсов с избытком восстановителя при достаточно высоких температурах, не удалось обеспечить необходимое разделение полученных продуктов пирометаллургического обогащения ильменитового концентрата – чугуна и высокотитанистого шлака вследствие высокой вязкости шлака. Мелкие корольки восстановленного железа не опустились из объема шлака в нижнюю часть тигля и остались в шлаке, равномерно распределившись в его объеме. Отмагнитить размолотый шлак с целью извлечения восстановленного металла не удалось, так как мелкие частицы металла были прочно сцеплены со шлаком.

Полученный чугун имел следующий состав (мас. %):

С Si Ti Fe

3,50 0,15 0,25 96,20

Анализ шлаков не производили вследствие большого количества в объеме шлака мелких металлических частиц. Повышенная вязкость шлака обусловлена, по-видимому, наличием тугоплавких карбидов титана.

Результаты плавок 1 и 2 говорят о нецелесообразности использования этого технологического варианта для обогащения ильменитового концентрата.

На плавках группы 2, при проведении которых в шихту добавляли известь для уменьшения температуры плавления высокотитанистого шлака и варьировали количество восстановителя – кокса, получены следующие результаты. При сравнительно низкой температуре процесса 1500...1600 °С (эксперименты № 4 и 5) независимо от количества использованного восстановителя содержание оксидов титана в получаемом шлаке не достигало необходимых значений (70 % и выше). Состав чугуна был традиционным для агрегатов, использующих процесс жидкофазного восстановления.

Причиной неполного восстановления оксидов железа и высокого их содержания в конечном шлаке была, по-видимому, малая скорость реакции восстановления вследствие низких температур и высокой вязкости шлака. Повышенное содержание оксида кальция в шлаке также вызывало снижение концентрации оксидов титана в конечном шлаке.

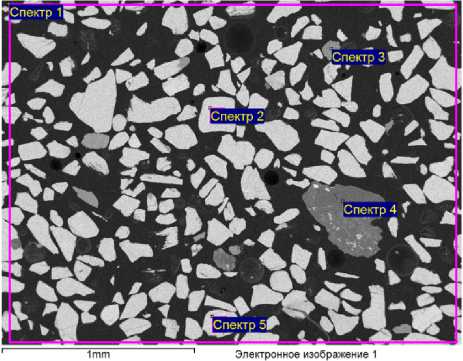

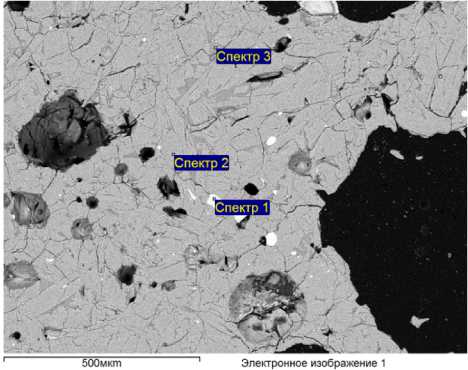

При высокой температуре процесса 1700...1800 °С (эксперименты № 7 и 8) чугун имел повышенное содержание кремния и содержал большое количество карбидов титана (рис. 2), а также карбид кальция. Причиной этого была высокая температура процесса высокотемпературного обогащения. Шлак, полученный в результате высокотемпературных экспериментов с добавками в шихту извести CaO, содержал большое количество титана в виде карбида титана TiC и соединений типа CaO·TiO 2 и мало оксидов железа. В шлаке присутствовало некоторое количество карбида кальция CaC 2 . При охлаждении шлака часть карбида кальция разлагалась с выделением ацетилена, о чем свидетельствовал характерный запах. Даже при температуре 1800 °С шлак был очень вязким и разделение продуктов плавки было затруднено. Вследствие этого процесс с добавлением в шихту 13...14 % оксида кальция от массы концентрата не подходит для реализации в топливо-кислородном плавильном агрегате. Увеличение количества вводимой в шихту извести до 20 % приводит к излишнему разбавлению шлака и снижению в нем концентрации оксидов титана.

К третьей группе экспериментов относится плавка № 6, на которой в состав шихты для уменьшения температуры плавления конечного шлака вводили оксид кальция CaO и периклаз MgO, имитируя добавку доломита. При конечной температуре расплава 1600 °С полученный шлак был вязким, полностью разделить металл и шлак не удалось, так как весь металл находился в шлаке в виде мелких корольков, не опустившихся на дно тигля.

|

C |

O |

Mg |

Al |

Si |

Ca |

Ti |

Mn |

Fe |

|

|

1 |

4 |

0 |

0,0 |

0,1 |

1,9 |

0,1 |

0,3 |

0,6 |

91,0 |

|

2 |

15 |

11,8 |

0,0 |

0,0 |

0,2 |

0,1 |

70,5 |

0,0 |

2,5 |

|

3 |

7 |

53,8 |

0,9 |

1,8 |

0,6 |

33,6 |

0,4 |

0,0 |

1,6 |

а)

|

C |

O |

Mg |

Al |

Si |

Ca |

Ti |

Mn |

Fe |

|

|

1 |

12 |

7,9 |

0,0 |

0,1 |

0,0 |

1,4 |

78,7 |

0,0 |

0,3 |

|

2 |

0 |

41,7 |

0,2 |

0,9 |

0,2 |

2 6,3 |

30,3 |

0,0 |

0,2 |

|

3 |

3 |

0 |

0,0 |

0,1 |

2,3 |

0,4 |

4,2 |

3,3 |

82,5 |

б)

50мкт 1 Электронное изображение 1

Рис. 2. Структура и состав (мас. %) чугуна (а) и шлака (б), полученных в эксперименте № 8

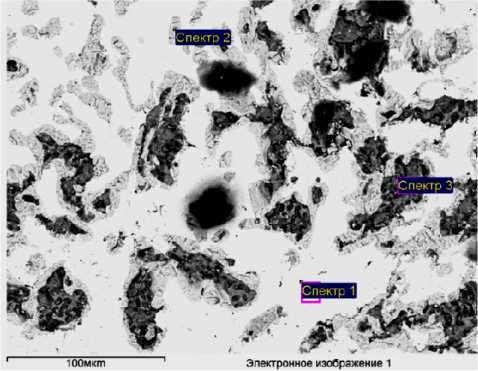

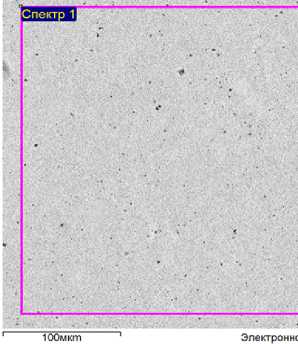

При проведении четвертой группы экспериментов процесс пирометаллургического обогащения ильменитового концентрата вели без добавок флюсов, существенно ограничив количество углеродистого восстановителя с целью получения конечного шлака, содержащего 12...15 % оксидов железа и имеющего невысокую температуру плавления (плавки № 9 и 10). На плавке № 9 с температурой расплава 1580 °С были получены чугун и шлак с высоким содержанием оксидов титана (78...80 %) и повышенным содержанием оксидов железа (рис. 3). Содержание титана пересчитывали на содержание TiO2, содержание железа на содержание FeO. Металл и шлак легко разделились, металл получен в виде слиточка.

На плавке № 10, на которой температура расплава была ниже (1500 °С), железо из ильменитового концентрата восстановилось менее полно, содержание оксидов железа в конечном шлаке было высоким, содержание оксидов титана ниже 70 %. Причиной этого была меньшая скорость восстановления железа вследствие более

|

C |

Al |

Si |

Ti |

Mn |

Fe |

|

|

1 |

3,0 |

0,1 |

0,1 |

0,1 |

0,1 |

94,0 |

|

C |

O |

Mg |

Al |

Si |

Ca |

Ti |

Mn |

Fe |

|

|

1 |

3,0 |

0 |

0,1 |

0,0 |

0,0 |

0,1 |

1,2 |

0,1 |

90,2 |

|

2 |

0 |

41,7 |

0,8 |

1,4 |

0,1 |

0,0 |

48,1 |

0,5 |

7,4 |

|

3 |

5 |

44,9 |

0,5 |

3,7 |

15,5 |

2,9 |

9,0 |

5,9 |

12,7 |

б)

а)

Рис. 3. Структура и состав (мас. %) чугуна (а) и шлака (б), полученных в эксперименте № 9

н из кой те м пера туры пр оцес с а и б ол ьше й в язкости шлака.

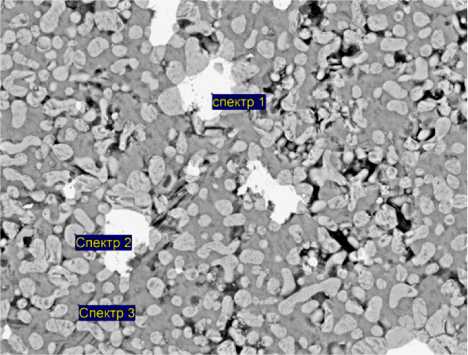

Ре з у л ьта ты, полу че н ные на пл ав ке № 9, с в иде тел ьству ю т о в оз м ож нос т и по лучения высокотитан и стог о шл а ка с с оде ржа ние м окс и дов ти та на более 75 % пр и п иром е та ллург иче ском об огащени и и л ьме н итового конц е н т рата бе з доба в ок ф люсов при ус л ови и огра ниче н ия количе с т в а в ос с танов и те ля и вед е н и и проц е сс а при те м пе ра т уре расплава 1600...1650 °С.

Эксперимент пятой группы (плавка № 11) проводили с целью проверки влияния добавок Na2O на температуру плавления и вязкость шлака. Для этого в состав шихты кроме концентрата вве- ли кальцинированную соду Na2CO3 в количестве 10 % от массы концентрата и уменьшили количество восстановителя. Плавку закончили при температуре 1300 °С. Шлак был жидкоподвижным, металл и шлак легко разделились. Вследствие низкой температуры процесс восстановления железа прошел не полностью, содержание оксидов железа в шлаке было высоким (26 %), соответственно содержание оксидов титана низким (58 %).

В шестой группе экспериментов (плавки № 12, 13 и 14) в состав шихты вводили флюсы, снижающие температуру плавления высокотитанистого шлака: кальцинированную соду Na 2 CO 3 и оксид кальция CaO. Количество соды меняли в

300мкт 1 Электронное изображение 1

|

O |

Mg |

Si |

S |

Ca |

Ti |

Fe |

|

|

1 |

0 |

0,0 |

0,1 |

0,0 |

0,1 |

0,4 |

99,4 |

|

2 |

0 |

0,0 |

0,1 |

0,0 |

0,0 |

0,5 |

98,6 |

|

3 |

41 |

1,5 |

0,1 |

0,0 |

0,4 |

56,0 |

0,6 |

|

4 |

43 |

0,1 |

0,6 |

0,0 |

24,8 |

30,3 |

1,4 |

а)

|

Элементы |

C |

Si |

S |

Ti |

Fe |

|

Спектр 1 |

4 |

0,7 |

0 , 0 |

0,5 |

94,8 |

б)

|

O |

Mg |

Al |

Si |

S |

Ca |

Ti |

Fe |

|

|

1 |

41 |

0,7 |

0,5 |

2,4 |

0,0 |

13,7 |

41,2 |

0,6 |

|

2 |

0 |

0,1 |

0,0 |

0,5 |

0,0 |

0,1 |

0,6 |

98,6 |

в)

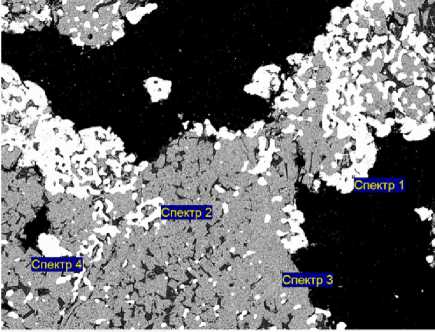

Рис. 4. Вид и состав (мас. %) продуктов твердофазного восстановления, металла и шлака, полученных после расплавления продукта твердофазного восстановления в эксперименте № 15

пределах 5...10 % от массы концентрата, количество оксида кальция меняли в пределах 10...15 %. На всех плавках этой группы железо было восстановлено почти полностью. Несмотря на это, благодаря наличию оксидов натрия и кальция шлак был жидкоподвижным, шлак и металл хорошо отделялись друг от друга. В шлаке не наблюдали корольков металла. Но вследствие высокого содержания оксидов натрия и кальция, разбавлявших шлак, концентрация оксидов титана в конечном шлаке была сравнительно невысокой (58...67 %). Поэтому процесс пирометаллургического обогащения по схеме, опробованной в экспериментах 12, 13 и 14, не может быть эффективно реализован, хотя в таком процессе привлекает возможность работы при сравнительно невысоких (1500...1550 °С) температурах. Подобный процесс может быть применен в случае использования более богатых (54...56 %) концентратов.

Седьмую группу экспериментов проводили с целью изучения целесообразности использования двухстадийного процесса пирометаллургического обогащения ильменитового концентрата. В эксперименте № 15 спрессованную шихту, содержавшую концентрат, оксид кальция (10 % от массы концентрата) и кокс (13 % от массы концентрата), нагрели до 1250 °С, выдержали при этой температуре 1,5 часа и охладили. Состав полученной губки показан на рис. 4, а. Характерно наличие восстановленного железа с относительно высоким содержанием титана и шлаковых фаз с высоким содержанием оксида титана, не содержащих оксид кальция, и фаз с высоким содержанием оксида кальция и низким содержанием TiO 2 , возможно соединений типа CaO·TiO 2 .

После расплавления полученной губки в графитовом тигле при температуре 1600 °С удалось разделить металлическую и шлаковую фазы. Для полученного металла характерно повышенное содержание кремния и титана (рис. 4, б). В шлаке, полученном после расплавления губки, наблюдается большое количество включений металлической фазы (корольков) вследствие относительно высокой вязкости шлака (рис. 4, в). Содержание оксидов титана в шлаке относительно низкое (41,2 %) при низком содержании оксидов железа вследствие высокого (13,7 %) содержания оксида кальция.

Возможно, показатели двухстадийного процесса можно улучшить, повысив температуру расплава после расплавления губки до 1650...1700 °С и несколько уменьшив количество оксида кальция в шихте.

Оценка результатов проведенных экспериментов

Результаты проведенных экспериментов подтвердили возможность эффективного пирометаллургического обогащения ильменитового концен- трата при температуре расплава 1600...1650 °С. Могут быть использованы схемы одностадийного и двухстадийного процессов пирометаллургического обогащения ильменитового концентрата. Схема одностадийного процесса требует меньших капитальных затрат. При обогащении бедного концентрата (TiO2 ≤ 46 %) предпочтительна схема ведения процесса без добавок флюсов с оставлением в шлаке 12...15 % оксидов железа. При использовании более богатых концентратов (TiO2 ≥ 55 %) может быть использована схема процесса с добавкой в состав шихты извести и кальцинированной соды и более полным восстановлением железа при содержании FeO в шлаке 3...4 %.

При наличии необходимых инвестиций может быть использована схема двухстадийного процесса, преимуществами которой являются легкость контроля и регулирования процесса плавки и возможность использования менее квалифицированного персонала по сравнению с работой односта-диийным процессом.

Для осуществления процесса пирометаллургического обогащения ильменитовых концентратов может быть эффективно использован многоцелевой гарнисажный топливо-кислородный плавильный агрегат непрерывного действия МАГМА-3, разработанный компанией «Технология металлов» совместно с рядом ведущих конструкторских фирм России [11]. Агрегат МАГМА-3 способен переработать до 70 000 т шихтовых материалов в год и обладает значительно большими технологическими возможностями по сравнению с традиционными плавильными агрегатами.

Проведенные эксперименты по опробованию различных схем пирометаллургического обогащения ильменитового концентрата, анализ полученных результатов и имеющихся литературных данных позволяют рекомендовать две эффективные технологические схемы пирометаллургического обогащения ильменитового концентрата с использованием плавильного агрегата МАГМА.

-

I. Обогащение ильменитового концентрата без добавок флюсов, понижающих температуру плавления шлака с высоким содержанием оксидов титана.

В таком случае используемая шихта должна состоять из ильменитового концентрата и угля, используемого в качестве топлива и восстановителя железа. Чтобы температура плавления получаемого высокотитанистого шлака не превышала 1600...1650 °С, в конечном шлаке необходимо иметь содержание оксидов железа на уровне 10...12 %, то есть надо вести процесс с неполным восстановлением железа. Это учитывается расчетом необходимого количества углеродистого восстановителя. Получаемые в результате пирометаллургического обогащения чугун и шлак с высоким (до 80 %) содержанием оксидов титана периодически сливаются из плавильного агрегата через металлическую и шлаковую летку. Отработавшие газы удаляются из плавильной камеры в систему газоудаления и утилизации тепла отходящих газов, где производятся дожигание СО, получение пара высоких параметров в энергетическом котле для выработки электроэнергии и очистка газов от пыли и кислотных оксидов. Согласно расчетам получаемой электроэнергии будет достаточно для производства кислорода и обслуживания технологического оборудования предприятия. Часть полученной электроэнергии может быть реализована на сторону.

-

II. Обогащение ильменитового концентрата с добавками флюсов, снижающих температуру плавления шлака с высоким содержанием оксидов титана.

В таком случае перерабатываемая в агрегате МАГМА-3 шихта состоит из ильменитового концентрата, извести, небольшого количества кальцинированной соды и угля, используемого в качестве топлива и восстановителя железа. Для получения высокотитанистого шлака с температурой плавления не выше 1600...1650 °С не потребуется иметь повышенное содержание оксидов железа в шлаке, содержание оксида железа в шлаке можно будет поддерживать на уровне 3...5 % и ниже. Продуктами пирометаллургического обогащения ильменитового концентрата также будут чугун и шлак с высоким содержанием оксидов титана.

При использовании такого варианта количество получаемого чугуна несколько больше, чем при работе по первой схеме, но масса оксидов титана в шлаке будет такой же, а концентрация оксидов титана несколько ниже. Остальные показатели процесса не будут существенно отличаться от показателей процесса при использовании первой технологической схемы. Это подтверждается результатами проведенных лабораторных экспериментов и расчетами материального и тепловых балансов процесса.

Выводы

-

1. В лабораторных условиях опробованы различные технологические варианты пирометаллургического обогащения ильменитового концентрата, исследованы количество и состав получаемых продуктов обогащения.

-

2. Определены рациональные варианты одностадийного процесса обогащения ильменитового концентрата применительно к топливо-кислородному плавильному агрегату.

-

3. В качестве основного рекомендован вариант пирометаллургического обогащения ильмени-

тового концентрата без добавок флюсов путем восстановления железа из оксидов углеродом при температуре 1600...1650 °С.

-

4. Опробована схема двухстадийного процесса пирометаллургического обогащения ильменитового концентрата и оценены перспективы ее промышленного использования.

Список литературы Возможности пирометаллургического обогащения ильменитовых концентратов

- Гудима, Н.В. Краткий справочник по металлургии цветных металлов/Н.В. Гудима, Я.П. Шейн. -М.: Металлургия. 1975. -536 с.

- Уткин Н. И. Производство цветных металлов. -М.: Интермет Инжиниринг. 2004. -442 с.

- Атлас шлаков. Справочное издание: пер. с нем. -М.: Металлургия. 1985. -208 с.

- Процесс Ромелт/под ред. В.А. Роменца. -М.: МИСИС. Издат. дом «Руда и металлы», 2005. -400 с.

- Плавка в жидкой ванне/под ред. А.В. Ванюкова. -М.: Металлургия, 1986. -384 с.

- Вольхин, А.И. Черновая медь и серная кислота: в 2 т./А.И. Вольхин, Е.И. Елисеев, В.П. Жуков. -Челябинск: Челябинское полиграфическое объединение «Книга». 2004. -Т. 2. -378 с.

- Термодинамический анализ химических превращений при твердофазной металлизации титаномагнетитовых концентратов/А.В. Асанов, В.Е. Рощин, А.В. Сенин, А.В. Рощин//Известия вузов. Черная металлургия. -2010. -№ 4. -С. 12-15.

- Асанов, А.В. Термодинамический анализ процессов в расплавах продуктов твердофазного восстановления ильменитовых концентратов/А.В. Асанов, А.В. Сенин, В.Е. Рощин//Известия вузов. Черная металлургия. -2010. -№ 8. -С. 3-6.

- Рощин, В.Е. Возможности двухстадийной переработки концентратов титаномагнетитовых руд/В.Е. Рощин, А.В. Асанов, А.В. Рощин//Электрометаллургия. -2010. -№ 6. -С. 15-25.

- Асанов, А.В. Твердофазная металлизация железо-ванадиевых концентратов и жидкофазное разделение продуктов их восстановления/А.В. Асанов, В.Е. Рощин, А.В. Рощин//Металлы. -2010. -№ 6. -С. 35-38.

- Гудим, Ю.А. Топливо-кислородный плавильный агрегат непрерывного действия. его применение в металлургии и для утилизации отходов/Ю.А. Гудим, А.А. Голубев, И.Ю. Зинуров//Вестник ЮУрГУ. Серия «Металлургия». -2008. -Вып. 11, № 24. -С. 16-23.