Возможности применения электрохимической размерной обработки вращающимся катодом-инструментом для деталей летательных аппаратов

Автор: Шестаков И.Я., Ворошилова М.В., Ворошилов Д.С.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.18, 2017 года.

Бесплатный доступ

Представлены результаты экспериментальных исследований электрохимической размерной обработки модельных образцов в виде тонкостенной оболочки в форме полусферы. Исследования проводились с использованием специально спроектированной и изготовленной лабораторной установки для осуществления локальной электрохимической обработки деталей вращающимся электродом-инструментом. Представлены основные узлы используемой для исследований установки и приведено описание применяемой методики проведения экспериментов. При этом варьируемыми факторами в ходе проведения серии экспериментов являлись состав, температура электролита и плотность тока. Исследования проводились с использованием в качестве электролитов водного раствора гидрооксида натрия, а также водного раствора азотно-кислого аммония. При использовании в качестве электролита 15 % водного раствора гидрооксида натрия при скорости вращения электрода-инструмента 20 об/мин, плотности тока 2-5 А/см2, температуре 30-40 °С было обнаружено выравнивание поверхности образца по толщине по радиальным осям, причём предельные отклонения по толщине незначительны. Применение 15 % водного раствора азотно-кислого аммония в качестве основного компонента и 2,5 % лимонно-кислого аммония в качестве комплексообразователя не позволяет достичь требуемых результатов. В ходе анализа полученных результатов предельные отклонения по толщине в радиальном направлении составили от ±0,05 до ±0,09 мм при съеме 0,1 мм. Была обнаружена неравномерность съема металла в осевом направлении. Таким образом, установлено, что для проведения процесса электрохимической обработки тонкостенных крупноразмерных деталей ответственного назначения, которые применяются в космической промышленности, наиболее целесообразно применять в качестве электролита водный раствор гидрооксида натрия. Особенностью предлагаемого процесса является его управляемость, экономичность и снижение экологической нагрузки на окружающую среду вследствие снижения температуры используемого электролита и меньшей концентрации электролита.

Электрохимическая обработка, алюминиевый сплав, электролит, химическое фрезерование

Короткий адрес: https://sciup.org/148177682

IDR: 148177682 | УДК: 621.9.047

Текст научной статьи Возможности применения электрохимической размерной обработки вращающимся катодом-инструментом для деталей летательных аппаратов

Introduction. One of the most important tasks of modern space engineering is the development and creation of new parts manufacturing technologies providing reliability, durability and safety in the operation of aircrafts. By their quality satisfy more stringent requirements than those required in other engineering industries. It should be noted that the constructions of responsible assignment used in the aerospace industry should have given technological characteristics, be resistant to the effects of space factors, safe, accessible under the price.

In these conditions it is becoming particularly urgent problem of processing large-size thin-walled details which are made of materials having specific properties. Such materials include aluminium alloys AlCu 6 Mn, Al–Mg–Sc, AlMg 6 , AlMg 3 . Machining parts of assembly units made of aluminum alloys, using existing methods significantly complicated.

Machining thin-walled constructions of these alloys by mechanical means is not always possible, since the mechanical machining in this case is very laborious. Also details of responsible appointment for space industry should have a high surface quality (R a = 2.5 μm) to obtain the desired level of mechanical properties [1], that is not always cost-effective using mechanical machining. This is due to the fact that the required thickness of the wall detail is very small (about 2 mm). Furthermore mechanical machining of thin-walled parts can adversely affect the final mechanical properties of the finished product.

One way of solving this problem is the use of chemical milling. However, this process has a number of significant shortcomings. For example, for use chemical milling of large parts to require large expenses for reagents and materials as the machining method, as the machined surface area is greater than 10 m2. It should also be noted a significant duration of the preparatory process for the etching of parts. High temperature of alkaline solution (up to 90 °С) has a negative impact on the environment and health of personnel. Furthermore, the chemical milling process is out of control, so machining is carried out periodically with a drain solution and control of wall thickness that does not provide the required accuracy.

Thus, it is advisable to research, development and application of modern methods of machining large-sized thin-walled parts of aircrafts. Such methods include electrochemical dimensional machining (ECDM) [2].

Application of electrochemical dimensional machining. ECDM is a complex set of interrelated processes, control of which is a challenge in technical terms, consists in the necessity of stabilization a large number of process parameters [3; 4]. This method is based on electrochemical dissolution of the detail metal at high electrical current densities. The point of ECDM method is that some parts of the detail anodic dissolves in the flowing electrolyte at high speed. The use of high current densities allows machining process at high speed. ECDM significant advantages compared to other methods is the ability machining all metals and alloys, regardless of their properties [5–12]. Furthermore, the used electrode-instrument in this tool does not wear out, which can significantly reduce material costs and reduce the complexity of manufacturing parts [13; 14], and machining does not entail metal structure change.

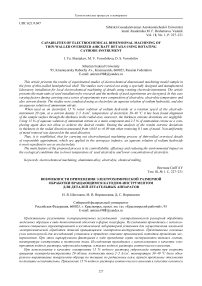

Based on previous studies [15] regimes of ECDM are determined for aluminium alloy AlCu 6 Mn, which make it possible to provide the necessary surface roughness (R a = 2.5 μm) and high precision machining. Research ECDM regimes of large parts that having the form bodies of rotation and made of alloy AlMg6 carried out at laboratory unit [16], which scheme is shown in fig. 1.

Description of laboratory unit for ECDM. Laboratory unit includes a sample model 1 , which is mounted on a stand 7 , source of power 3 , potentiometer 6 .

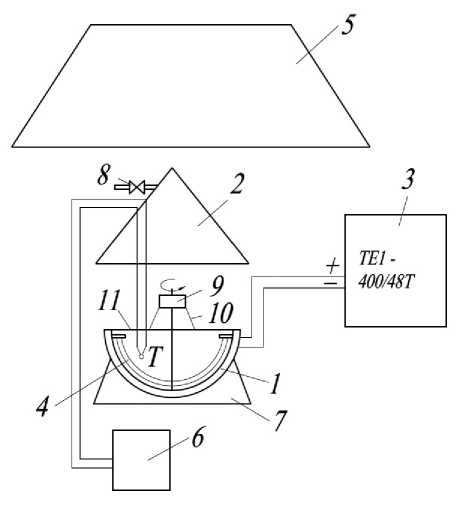

Model sample represented thin shell (4 mm), made of alloy AlMg 6 , и having the shape of a hemisphere with an inner diameter 490 mm. At the same time on the outside unimproved surface of the model sample points are plotted to control the wall thickness. Control is carried out in the axial and radial direction. 6 control points deposited at each of 8 generatrix. Numbering is carried from the periphery to the center of rotation of cathode-instrument (fig. 2).

Moreover, the original wall thickness of the processed sample controlled with thickness gage at every point. Assemble and install the power supply connections, recording devices. The electrolyte is poured into the sample model to a fixed level. During processing, the voltage and temperature of the electrolyte controlled. After processing the electrolyte is drained, model sample washed, wall thickness measured, wherein received data recorded.

The methodology of experiments and analysis of the results. In the first case for machining the model sample used 15 % water solution NaOH at a rotation speed of electrode-instrument 2 rpm, current density 2–5 A/cm2, temperature 30–40 °С. Electrolyte temperature was maintained using a flow cooling the outer surface of the test sample.

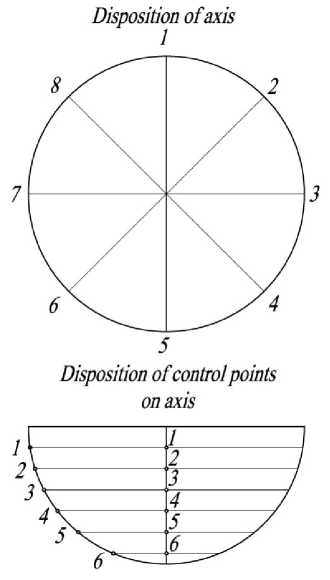

Studies have shown that during electrochemical machining of aluminum alloy surface of the sample thickness is equalized along radial axes (fig. 3). Extreme deviation in thickness when removing 1 mm is ±0.11 mm, when removing 2 mm – ±0.095 mm. In the axial direction when removing 1 mm there are no significant changes in extreme deviations of thickness. With an increase removing to 2 mm there is an increase extreme deviations in thickness to ±0.37 mm.

Fig. 1. Scheme of laboratory installation ECDM:

1 – model sample; 2 – bell for taking gas samples; 3 – source of power; 4 – cathode-instrument; 5 – dry box; 6 – potentiometer; 7 – stand for model sample; 8 – sampling valve;

9 – electric motor; 10 – bracket; 11 – cross-piece

Fig. 2. Disposition scheme of control points on the model sample

point number b

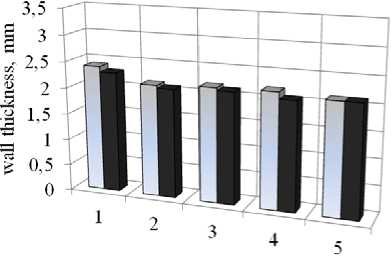

Fig. 3. Changes in the wall thickness during ECDM in the solutions 15 % NaOH ( a ) and 15 % NH 4 NO 3 + 2.5 % C 5 H 11 O 7 N ( b )

-

□ before ECDM

-

■ after ECDM

In the second case, the electrolyte used in which included 15 % water solution NH4NO3 as a main component and 2.5 % ammonium dihydrogen citrate as complexing agent. The rotation speed of the electrode-instrument was 2 rpm at a current density 12 A/cm2, temperature 30–60 °С.

Extreme deviations in thickness in the radial direction amounted from ±0.05 to ±0.09 mm when removing 0.1 mm. In the axial direction there are large extreme deviations in thickness (from ±0.21 to ±0.36 mm when removing 0.1 mm), that indicates about uneven of metal removal. The results can be attributed that processing time in the central part of the sample is much larger than at the periphery, as the speed of the electrode-instrument increases from the periphery to the center (from 0.01 m/s to 0.06 m/s).

As can be seen from the diagram shown in fig. 3, ECDM of the detail using as the electrolyte 15 % of water solution NaOH gives the best results. Wall thickness of the details is reduced uniformly.

When using the solution of 15 % NH 4 NO 3 + 2.5 % С 5 Н 11 О 7 N there is minimum amount of removal. Furthermore, in some areas there is no metal dissolution, which leads to uneven of metal removal.

Conclusion. During the analysis of the results following can be concluded:

-

1. Basic scheme of the installation for the machining of the model sample have been developed.

-

2. Designed and manufactured installation that allows machining the model sample in the form of hemisphere with inner diameter 490 mm.

-

3. As the electrolyte appropriate to apply 15 % solution of NaOH with temperature 30–40 °С.

-

4. The current density at ECDM should be 2–5 A/cm2, which makes it possible machining large parts with an

-

5. With increasing distance from the center of the workpiece machining speed reduced, as it decreases the time finding of electrode-instrument over a point on the periphery. To avoid this need to use a cathode-instrument with a variable width of the working surface with increasing width of the electrode-instrument from the center towards the periphery 6 times, because the linear speed of rotation of the cathode from the center to the periphery is changed by 6 times.

-

6. ECDM process of large parts of aircrafts performed locally due to the impossibility of processing large area (more than 10 m2). Simultaneous machining the entire surface of the part would require significant energy costs, since the amperage required for the ECDM process, would have been more 300’000 A, which is not practicable in an industrial environment.

-

7. It is possible to make the ECDM process controllable by changing the amperage, the temperature of the electrolyte solution and applying a sectional electrodeinstrument.

area of machined surface more than 10 m2 using a rotating cathode-instrument.

Список литературы Возможности применения электрохимической размерной обработки вращающимся катодом-инструментом для деталей летательных аппаратов

- Парриш П. Обработка поверхности и надежность материалов: пер. с англ./под. ред. Дж. Бурке, Ф. Вайса. М.: Мир, 1984. 192 с.

- Справочник по электрохимическим и электрофизическим методам обработки/Г. Л. Амитан ; под общ. ред. В. А. Волосатова. Л.: Машиностроение. Ленингр. отд-ние, 1988. 719 с.

- Бавыкин О. Б., Вячеславова О. Ф. Формирование наименьшего значения шероховатости поверхности деталей машин на основе выбора оптимальных режимов размерной электрохимической обработки/Известия МГТУ «МАМИ». 2010. № 2 (10). С. 103-108.

- Электродные процессы и процессы переноса при электрохимической размерной обработке металлов/А. И. Дикусар . Кишинев: Штиинца, 1983.

- Davydov A. D., Volgin V. M., Lyubimov V. V. Electrochemical machining of metals: Fundamentals of electrochemical shaping//Russian Journal of Electrochemistry. 2004. Vol. 40, iss. 12. P. 1230-1265.

- Rajurkar K. P., Zhu D., We B. Minimization of machining allowance in electrochemical machining//CIRP Annals -Manufacturing Technology. 1998. Vol. 47, iss. 1. P. 165-178.

- New developments in electro-chemical machining/K. P. Rajurkar //CIRP Annals -Manufacturing Technology. 1999. Vol. 48, iss. 2. P. 567-579.

- Tsuei Y. G., Nilson R. H. Effects of variable electrolyte conductivity on side gap geometry in ECM//International Journal of Machine Tool Design and Research. 1977. Vol. 17, iss. 3. P. 169-178.

- Fan Z., Ma B., Wang T. Electrochemical machining with embedded magnetic circuit//Jixie Gongcheng Xuebao: Chinese Journal of Mechanical Engineering. 2006. Vol. 42, iss. 2. P. 96-100.

- Datta M., Landolt D. Electrochemical machining under pulsed current conditions//Electrochimica Acta. 1981. Vol. 26, iss. 7. P. 899-907.

- Collett D. E., Hewson-Browne R. C., Windle D. W. A complex variable approach to electrochemical machining problems//Journal of Engineering Mathematics. 1970. Vol. 4, iss. 1. P. 29-37.

- Wu J.-M., Xu J.-W., Wu R. Technical experimental study of aluminum alloy in electrochemical machining//Cailiao Gongcheng: Journal of Materials Engineering. 2008, iss. 8. P. 61-63+68.

- A material removal analysis of electrochemical machining using flat-end cathode/H. Hocheng //Journal of Materials Processing Technology. 2003. Vol. 140, iss. 1-3. P. 264-268.

- Liu J. W., Yue T. M., Guo Z. N. Wire electrochemical discharge machining of Al2O3 particle reinforced aluminum alloy 6061//Materials and Manufacturing Processes. 2009. Vol. 24, iss. 4. P. 446-453.

- Шестаков И. Я., Стрюк А. И. Электрохимическая обработка алюминиевого сплава 1201//Вестник СибГАУ. 2005. № 6. С. 258-262.

- Пат. 2434721 Российская Федерация, МПК51 B 23 H 9/08. Устройство для электрохимической обработки крупногабаритных тонкостенных деталей типа тел вращения/Шестаков И. Я., Вильнер А. Ю. № 2009149418/02; заявл. 29.12.2009; опубл. 27.11.2011, Бюл. № 33. 6 с.