Возможности применения слоистого алюмостеклопластика в обшивке фюзеляжа самолета

Автор: Антипов Владислав Валерьевич, Сидельников Василий Васильевич, Самохвалов Сергей Васильевич, Шестов Виталий Викторович, Нефедова Юлия Николаевна, Лялин Александр Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1-1 т.18, 2016 года.

Бесплатный доступ

Высокий потенциал для применения в конструкциях изделий транспортного машиностроения имеют слоистые композиционные материалы на основе тонких листов алюминиевых сплавов, армированные различными неметаллическими волокнами. Уникальный комплекс характеристик слоистых алюмостеклопластиков (высокая трещиностойкость и удельная статическая прочность, хорошие усталостные, коррозионные и ударные свойства, повышенная пожаростойкость) по сравнению с монолитными алюминиевыми листами делает этот материал перспективным для будущих поколений авиационных конструкций. Легкий (d=2,59 г/см3) и высокомодульный (E=80 ГПа) Al-Li сплав 1441 обладает высокой технологичностью при холодной прокатке. Использование тонких плакированных и неплакированных 1441Т11 листов (до 0,3 мм) в составе алюмостеклопластиков вместо листов из традиционных алюминиевых сплавов серий 2ххх и 7ххх позволяет уменьшить плотность и повысить модуль упругости материала. Как результат, повышается весовая эффективность и жесткость конструкций.

Слоистый алюмостеклопластик, конструктивно-подобный образец, усталостные испытания

Короткий адрес: https://sciup.org/148204347

IDR: 148204347 | УДК: 669.018.95

Текст научной статьи Возможности применения слоистого алюмостеклопластика в обшивке фюзеляжа самолета

Согласно установившейся в мировой практике оценке, более половины приоритетных разработок объектов новой авиационной техники определяется созданием новых материалов и технологий. При этом необходимо внедрять как новые конструкционные материалы, обладающие улучшенным комплексом свойств по сравнению с традиционно применяемыми, так и прогрессивные технологии их производства [1, 2, 3].

Слоистый алюмостеклопластик (СИАЛ) состоит из тонких (0,3-0,5 мм) листов алюминиевых конструкционных сплавов (Al-Li сплава пониженной плотности 1441, дуралюминов 1163, Д16ч, высокопрочных В95пч/оч) и прослоек (0,20,5 мм) пластика на основе клеевых препрегов, армированных высокопрочными стеклонаполни-телями. Зарубежным аналогом является материал GLARE [4, 5].

Слоистые материалы обладают уникальным комплексом свойств по сравнению с монолитны-

Нефедова Юлия Николаевна, инженер.

Лялин Александр Александрович, начальник лаборатории.

ми алюминиевыми листами: высокой трещино-стойкостью, пониженной плотностью на 10-15 %, высокой прочностью ( σ в > 600 МПа), а также повышенной пожаростойкостью и достаточной коррозионной стойкостью.

Одним из главных преимуществ СИАЛов, определяющих живучесть и ресурс конструкций, является их чрезвычайно высокое сопротивление росту трещины усталости (< 0,3 мм/кцикл при ∆K = 31 МПа√м). Скорость роста трещины усталости на порядок ниже, чем в монолитных алюминиевых листах [6, 7, 8].

Возникающая у концентратора усталостная микротрещина при длине 1-2 мм прекращает практически свое развитие, т.к. позади трещины в алюминиевых листах волокна остаются целыми и сдерживают длительно раскрытие трещины, а также снимают часть нагрузки с листов. Преимущество СИАЛов по усталостной долговечности сохраняется и в различных заклепочных соединениях [9, 10].

МАТЕРИАЛЫ И МЕТОДЫ

Целью настоящей работы было проведение сравнительных испытаний на усталость опытных конструктивных элементов, имитирующих фрагмент верхней обшивочной панели фюзеляжа Ан-148.

Для выполнения этой задачи были изготовлены два опытных конструктивных элемента размером 820х2400 мм. В одном из них в качестве обшивки использовался слоистый алюмостеклопластик на базе Al-Li сплава 1441, в другом – серийный алюминиевый сплав 1163АТ [11, 12]. Для стрингерного набора в обоих элементах был применен «Z»-образный гнутый листовой профиль из сплава Д16чАТ.

В алюмостеклопластиках листы металлического слоя имеют более высокий модуль упругости (Е) по сравнению со стеклопластиком. В связи с этим, можно предположить, что при усталостном нагружении, напряжения между слоями металла и стеклопластика в СИАЛе распределяются неравномерно – металлический лист нагружен больше, чем слой стеклопластика. Это может привести к тому, что в листе металлического слоя СИАЛа трещина усталости зародится раньше, чем в монолитном металлическом листе. Очевидно, что повышение модуля упругости стеклопластика, т.е. уменьшение разницы между модулем упругости металлического слоя и слоя стеклопластика, может снизить вероятность появления трещины усталости в металлическом слое СИАЛа. Это возможно подбором объемного соотношения металл-стеклопластик, а также различным наполнением стеклопластика армирующими стекловолокнами [13, 14, 15]. С этой целью были проведены эксперименты со слоистым однонаправленным алюмостеклопластиком СИАЛ на основе листов алюминиевого сплава 1441Т11 толщиной 0,5 мм и 0,3 мм и армирующие стекловолокна в препреге в виде ровинга (70 об.% волокон) и ткани (55 об.% волокон). Механические свойства исходных компонентов алюмостеклопластиков представлены в табл. 1.

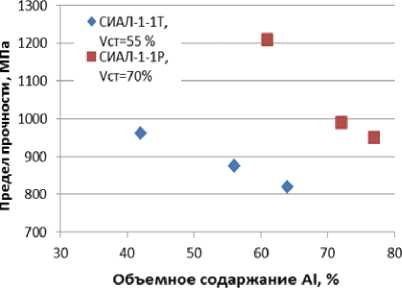

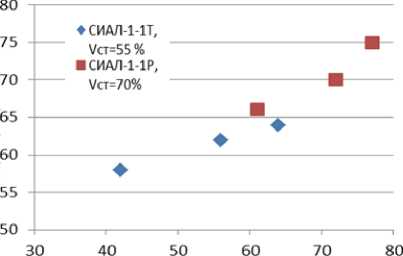

Изменение механических свойства при растяжении образцов СИАЛа с различным объемным соотношением металла и стеклопластика с различным наполнением армирующими стекловолокнами показано на рис. 1, из которого видно, что чем выше содержание металлической составляющей в композите, тем ниже предел прочности и выше модуль упругости СИАЛа:

-

- СИАЛ-1-1Т (42 % об. сплава 1441) — σ в = 960 МПа и Е = 58 ГПа, а для СИАЛ-1-1Т (64 % об. сплава 1441) — 820 МПа и Е = 64 ГПа;

-

- СИАЛ-1-1Р (61 % об. сплава 1441) — σ в = 1210

Таблица1. Механические свойства компонентов СИАЛ-1441

|

Материал |

V об , % стеклово локон |

Толщина, мм |

С в , МПа |

σ 0,2 , МПа |

δ, % |

Е, ГПа |

|

Алюминиевый лист 1441Т11 |

— |

0,3 |

390-410 |

320-330 |

8-10 |

79 |

|

0,5 |

450-460 |

370-380 |

7-9 |

79 |

||

|

Стеклопластик* на основе ткани |

55 |

0,37* |

1100-1140 |

— |

— |

37-38 |

|

0,58** |

1220-1260 |

— |

— |

39-41 |

||

|

Стеклопластик* на основе ровинга |

70 |

0,22* |

1720-1760 |

— |

— |

60-63 |

|

0,33** |

1780-1790 |

— |

— |

55-56 |

* 2 слоя препрега, ** 3 слоя препрега

а

s

Объемное содержание Al, %

б

Рис. 1. Изменение предела прочности (а) и модуля упругости (б) в зависимости от объемного содержания сплава и стеклонаполнителя в стеклопластике

МПа и Е = 66 ГПа, а для СИАЛ-1-1Р (70 % об. сплава 1441) — σ в = 950 МПа и Е = 75 ГПа.

При этом с увеличением армирующего сте-клонаполнителя в стеклопластике (ткань — 55 об. %; ровинг — 70 об. %), увеличивается предел прочности и повышается модуль упругости. Так предел прочности и модуль упругости при, примерно, одинаковом соотношении металл/стекло-пластик СИАЛ-1-1Т составляет σ в = 820 МПа и Е = 64 ГПа, а у СИАЛ-1-1Р — σ в = 1180 МПа и Е = 68 ГПа. Это согласуется с правилом аддитивности.

Предел текучести СИАЛа на основе сплава 1441Т11 составляет σ 0,2 = 320-370 МПа и определяется в основном пределом текучести листов алюминиевого сплава [16, 17].

Полученные результаты позволили выбрать оптимальную пятислойную структуру обшивочного листа из слоистого алюмостеклопластика для крупногабаритного опытного конструктивного элемента, имитирующего фрагмент панели, который и был изготовлен в промышленных условиях. С учетом того, что панели в самолете при эксплуатации испытывают нагрузки не только в продольном, но и в поперечном направлении, укладка двух внутренних слоев клеевого препрега была проведена в перекрестном направлении в соотношении 50:50 с объемной долей ~ 65 об.% [18]. Для внешних металлических слоев использовались плакированные листы сплава 1441Т11, а для внутреннего слоя – неплакированные листы этого же сплава толщиной 0,35 мм. Для изготовления панели из СИАЛа (рис. 2) состоящей, как уже

Рис. 2. Вид фрагмента обшивочной панели габаритами 820х2400 мм из алюмостеклопластика

СИАЛ-1441 со стрингерами говорилось, из обшивки и стрингерного набора, применяли клепку гнутых стрингеров (профилей) к обшивке только прессовым методом по технологии применяемой при клепке монолитных алюминиевых сплавов.

В качестве стрингеров использованы «Z»-образные монолитные гнутые профили из листа толщиной 1,2 мм сплава Д16чАТ. Заклепки с потайной головкой из сплава В65Т с шагом 22 мм.

Для проведения сравнительных испытаний в промышленных условиях была изготовлена панель из монолитного алюминиевого сплава (панель № 2). Технология ее изготовления не отличалась от технологии изготовления панели из СИАЛа (панель № 1), но в качестве обшивки был взят лист из алюминиевого сплава 1163АТ толщиной 1,5 мм, а в стрингерном наборе, как и в первом случае, использовались гнутые профили из сплава Д16чАТ.

Сравнительные испытания на усталость и долговечность панели № 1 и панели № 2 проводились в ФГУП «ЦАГИ» (М.Д. Зайцев, С.Н. Клику-шин) по специально разработанной методике, в соответствии с которой были спроектированы и изготовлены специальные захваты для исключения незачетных разрушений стрингера в зоне его крепления к панели.

Для испытаний использовалась электроги-дравлическая машина ЭГМ МТS-250 с ассимет-ричным циклом (R = 0,1) нагружения с параметрами σ min/ σ max = 12,7 МПа / 127 МПа, частота нагружения f = 0,6 Гц. Уровень нормальных напряжений в панели отвечает условиям нагружения обшивок в типовой конструкции фюзеляжа. Для исследования напряженно-деформированного состояния (НДС) использовались наклеенные на панели два тензорезистора ДК-10, измерение деформаций (тензометрирование) осуществлялось с помощью многоканальной тензометрической системы ММТС-6401. Для фиксирования момента образования трещины усталости на обшивке использовались сигнализаторы трещины в виде наклеенной медной проволоки O/ 0,12 мм на расстоянии 1-2 мм с двух сторон от кромки заклепочного отверстия вдоль каждого продольного шва.

РЕЗУЛЬТАТЫ

Испытания панели № 1 из СИАЛа проведены в два этапа: первый этап — испытание на усталость до накопления 200000 циклов, 2-ой этап — испытание на долговечность с доведением панели до разрушения.

Перед началом циклического нагружения проведено исследование напряженно-деформированного состояния панели (НДС) с помощью наклеенных тензодатчиков на стенки стрингеров, внешнюю и внутреннюю сторону обшивки при нагрузках от минимальной до максимальной. Расчет средних нормальных напряжений по- казал, что их распределение в панели неравномерно и при максимальной нагрузке 23500 кг составляет во внешнем слое обшивки 12,8 кг/мм2, во внутреннем слое – 12,1 кг/мм2, в стрингере 14,1 кг/мм2. Таким образом, внешний металлический слой материала СИАЛ в обшивке нагружен на 0,7 кг/мм2 больше, чем внутренний.

Усталостные трещины в количестве 23 шт. длиной от 0,5 мм до 2,0 мм были обнаружены по срабатыванию проволочных сигнализаторов в диапазоне 98600 – 196000 циклов. Важно отметить, что все трещины несквозные, медленнорастущие, образовались у отверстий под заклепки во внешнем металлическом слое пятислойной обшивки из СИАЛа. В стрингерах из сплава Д16чАТ были обнаружены трещины длинами 13 мм, 15 мм и 59,5 мм.

Перед испытанием панели № 1 на втором этапе стрингеры с трещинами были отремонтированы, а в средней части обшивки панели от заклепочного отверстия центрального стрингера, где на первом этапе испытания была зарегистрирована трещина, выполнили надрез стрингера, для определения длительности роста усталостной трещины.

Для оценки влияния на распределение напряжений по толщине обшивки в случае первоочередного разрушения стрингера была проведена тензометрия в зоне вокруг надрезанного стрингера.

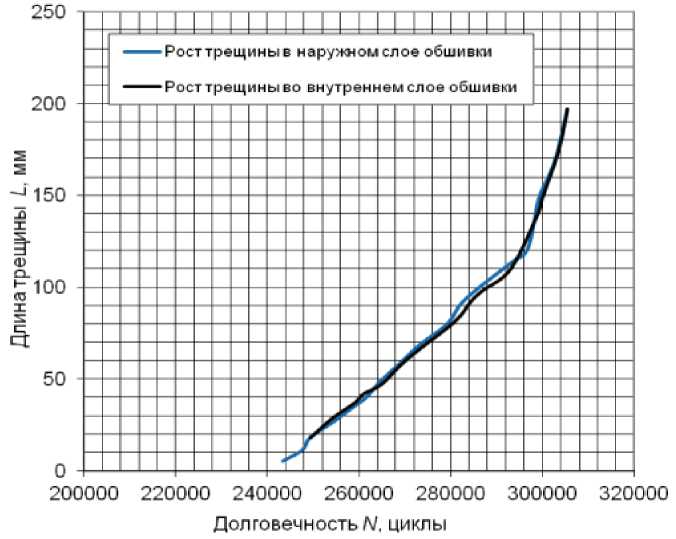

На втором этапе испытания панели № 1 проводились до полного разрушения, которое произошло при наборе более 305000 циклов. В процессе испытания, так же, как и на первом этапе, фиксировались моменты зарождения но- вых трещин, отслеживался рост как новых, так и старых трещин.

По результатам визуального наблюдения за ростом трещины, по которой произошло разрушение панели, был построен график длительности роста трещины (рис. 3).

Перед началом испытания панели № 2 (сплав 1163АТ) также проводилось исследование НДС панели по аналогии с панелью № 1. Из полученных средних значений нормальных напряжений видно, что в обшивке напряжение составляло 14,1 кг/мм2, а в стрингере – 13,6 кг/мм2, т.е обшивка нагружена больше, чем стрингеры на 0,5 кг/мм2.

Испытания панели № 2 проводили также как и испытания панели № 1, то есть первоначально до накопления 200000 циклов, а после анализа полученных результатов – до полного разрушения панели.

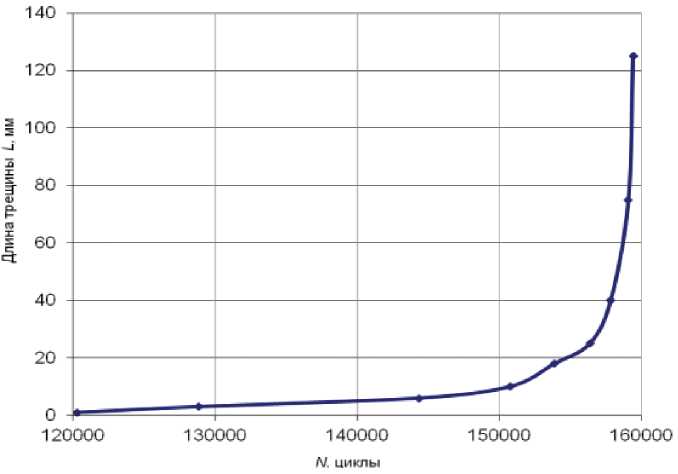

На первом этапе испытания обнаружены 13 трещин длиной от 1 до 125 мм. Долговечность до образования первой усталостной трещины длиной ~ 1 мм составила около 120000 циклов. Разрушение панели произошло после накопления ~ 160000 циклов по двум трещинам, расположенным близко к средней части панели. Для них построен график длительности роста трещины (рис. 4).

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЯ

-

1. Выбрана оптимальная структура и состав слоистого алюмостеклопластика СИАЛ-1441, которые обеспечивают уменьшение разницы между модулями упругости металличе-ского слоя и слоя стеклопластика, что может снизить

Рис. 3. Длительность роста трещин в Панели №1

Рис. 4 Длительность роста трещин в Панели № 2

-

2. В промышленных условиях изготовлены две панели, состоящие из обшивки и стрингерного набора. Одна панель имела обшивку из слоистого алюмостеклопластика на основе сплава 1441Т11, вторая – из монолитного листа сплава 1163АТ. В качестве стрингерного набора в обоих случаях использовались гнутые листовые профили из сплава Д16чАТ.

-

3. Проведены сравнительные испытания на усталость и живучесть панелей по специаль-но разработанной методике.

-

4. Показано, что долговечность до образования первой трещины длиной 1 мм обеих па-нелей примерно одинакова и составляет около 120000 циклов.

-

5. Анализ напряженно-деформированного состояния показал, что в панели из СИАЛа напряжения между стрингерами и обшивкой распределены неравномерно, стрингеры нагружены больше, чем обшивка. Разрушение одного из семи стрингеров (~ 200000 циклов) не привело к полному разрушению панели. Живучесть панели составила более 305000 циклов.

-

6. В панели из 1163АТ напряжения между обшивкой и стрингерами распределены равномерно. Разрушение панели (~ 160000 циклов) произошло по стрингеру и обшивке одно-времен-но. Живучесть панели из 1163АТ примерно в два риза ниже, чем панели из СИАЛа. что позволяет рассматривать возможность применения слоистого алюмостеклопластика в обшивке фюзеляжа самолета. Применение панелей фюзеляжа из СИАЛа взамен используемой на сегодняшний день монолитной обшивки позволит повысить весовую эффективность и живучесть конструкции.

вероятность образования трещины усталости в металлическом слое алюмостеклопластика.

Список литературы Возможности применения слоистого алюмостеклопластика в обшивке фюзеляжа самолета

- Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года»//Авиационные материалы и технологии. 2015. №1 (34). С. 3-33.

- Каблов Е.Н. Всероссийскому институту авиационных материалов -80 лет//Деформация и разрушение материалов. 2012. №6. С. 17-19.

- Каблов Е.Н. ВИАМ: Продолжение пути//Наука в России. 2012. №11. С. 16-21.

- Фридляндер И.Н., Колобнев Н.И., Сандлер В.С. Алюминий-литиевые сплавы. Энциклопедия. Цветные металлы и сплавы. Композиционные металлические материалы. Т. II-3. . М.: Машиностроение. 2001. С. 156-185.

- Фридляндер И.Н. Воспоминания о создании авиакосмической и атомной техники из алюминиевых сплавов. М.: Наука. 2005. 275 с.

- Шестов В.В., Антипов В.В., Сенаторова О.Г., Сидельников В.В. Конструкционные слоистые алюмостеклопластики 1441-СИАЛ//МиТОМ. 2013. № 9. С. 28-32.

- Сенаторова О.Г., Антипов В.В., Лукина Н.Ф. и др. Слоистые металлополимерные композиционные материалы//Авиационные материалы и технологии. 2012. №S. С. 226-230.

- Сенаторова О.Г., Антипов В.В., Лукина Н.Ф., Сидельников В.В., Шестов В.В., Попов В.И., Ершов А.С. Высокопрочные, трещиностойкие, легкие алюмстеклопластики СИАЛ -перспективные материалы для авиационных конструкций//ТЛС. 2009. №2. С. 29-31.

- Ерасов В.С., Нужный Г.А., Гриневич А.В., Терехин А.Л. Трещиностойкость авиационных материалов в процессе испытания на усталость//Труды ВИАМ. 2013. №10. Ст. 06 (viam-works.ru).

- Антипов В.В., Сенаторова О.Г., Сидельников В.В., Шестов В.В. Конструкционные слоистые материалы СИАЛ//Клеи, герметики, технологии. 2012. №6, С. 13-17.

- Антипов В.В. Стратегия развития титановых, магниевых, бериллиевых и алюминиевых сплавов//Авиационные материалы и технологии. 2012. №S. С. 226-230.

- Антипов В.В., Сенаторова О.Г., Ткаченко Е.А., Вахромов Р.О. Высокопрочные Al-Zn-Mg-Cu-сплавы и легкие Al-Li-сплавы//МиТОМ. 2011. №9. С. 27-32.

- Лукина Н.Ф., Дементьева Л.А., Сереженков А.А., Котова Е.В., Сенаторова О.Г., Сидельников В.В. Клеевые препреги и композиционные и слоистые алюмополимерные материалы на их основе//Российский химический журнал. 2010. №1. Т. LIV. С. 53-56.

- Фридляндер И.Н., Аниховская Л.И., Сенаторова О.Г., Сидельников В.В. и др. Клееные металлические и слоистые металополимерные композиты.//В книге: Машиностроение. Энциклопедия в сорока томах. Том II-3. Цветные металлы и сплавы. Композиционные металлические материалы . М.: Машиностроение. 2001. Т. II-3. С. 814-832.

- Каблов Е.Н., Антипов В.В., Сенаторова О.Г., Лукина Н.Ф. Новый класс слоистых алюмостеклопластиков на основе алюминий-литиевого сплава 1441 с пониженной плотностью//Вестник МГТУ им Н.Э. Баумана. Сер. «Машиностроение». 2011. №SP2. С. 174-184.

- Фридляндер И.Н., Аниховская Л.И., Сенаторова О.Г., Сидельников В.В., Дементьева Л.А. Клееные металлические и слоистые металлполимерные композиты. Энциклопедия. Цветные металлы и сплавы. Композиционные металлические материалы Т. II-3./Под ред. И.Н. Фридляндера, Е.Н. Каблова. М.: Машиностроение. 2001. С. 814-832.

- Antipov V.V, Senatorova O.G., Beumber T, Lipma M. Investigation of a new fibre metal laminate (FML) family on the base of Al-Li alloy with lower density//Materials Science and Engineering Techology. 2012.vol. 43. №4. P. 350-355.

- Fibre Metal Laminates/Ed. by Ad. Vlot, Yan. W. Gunnik. Academic Publishers. 2001. Р. 527.