Возможности совершенствования аппаратов насыщения жидкости газом

Автор: Дмитриченко Михаил Иванович, Алексеев Геннадий Валентинович, Башева Екатерина Петровна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (31), 2015 года.

Бесплатный доступ

В статье рассмотрен новый подход к конструированию аппаратов пищевых производств для газированных напитков на основе использования гидродинамической модели перемещения многофазных потоков неньютоновской жидкости. Приведены аналитические выкладки и результаты эксперимента, свидетельствующие о работоспособности предложенного устройства.

Газонаполненные напитки, гидродинамическая модель, турбулентные потоки, геометрия кольцевого трубопровода

Короткий адрес: https://sciup.org/148186217

IDR: 148186217 | УДК: 532.5:681

Текст научной статьи Возможности совершенствования аппаратов насыщения жидкости газом

В пищевых производствах и бытовой технике к постоянно расширяется ассортимент и повышается качество аппаратов и устройств для производства разнообразных продуктов питания. Все это непосредственно относится и к рынку газированных напитков, оборудование для производства которых постоянно совершенствуется.

Одной из важных технических проблем, требующих решения при разработке аппаратов для производства газированных напитков, является обеспечение равномерного распределения газа по объему напитка [1-6]. Традиционным путем решения таких задач является использование специальных сатураторов, имеющих различные конструкции [6-8].

Представляет интерес изучение одного из таких устройств работающих по проточному принципу, когда смешение и диспергирование газа и жидкости производится в каналах транспортировки напитка потребителю.

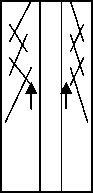

Одна из схем такого сатуратора преду- сматривает перемещение жидкости с газом и необходимыми вкусовыми добавками по кольцевому каналу, образованному центральной цилиндрической подающей трубой и профилированным внешним корпусом (рис.1).

Рисунок 1 – Общая схема движения газонаполненного потока неньютоновской жидкости

Для общности выводов рассматривается турбулентный режим течения вязкой несжимаемой жидкости под действием перепада давления в кольцевом канале, образованном неподвижными цилиндрической и сужающейся конической поверхностями (см. рис. 2).

μ eff = μ + μ t ,

где: μ – коэффициент "молекулярной вязкости" турбулизованной среды; μ t – коэффициент турбулентной вязкости или "молярная" вязкость турбулентного потока, представляемый в соответствии с формулой Прандтля-Колмогорова:

Рисунок 2 – Схема канала с разрезом поверхности конуса

k 2

ц t = c PpT ;

G – диссипативная функция турбулентного потока, которая определяется через обычные сдвиговые компоненты тензора напряжений и осредненную скорость :

G = p - ( V v);

В качестве математической модели использовались осредненные по Рейнольдсу уравнения Навье-Стокса. Для замыкания системы уравнений была выбрана двухпараметрическая стандартная k-ε модель турбулентности, как наиболее развитая на данный момент и

приемлемая с точки зрения вычислительных ресурсов. В общем случае движения изотермического турбулентного потока могут быть за-

писаны в следующем виде:

^■( p v ) = 0;

d t

^ + V- ( p vv ) = V- P + p F ;

С 1 = 1.44, С 2 = 1.92, С μ = 0.09, σ k = 1.0, σ ε = 1,3 – численные значения параметров k-ε модели.

Граничные условия представляются в следующем виде. На входе в канал задаются однородное распределение скорости, кинетическая энергия турбулентных пульсаций и скорость её диссипации. На цилиндрической поверхности и поверхности конуса компоненты вектора скорости и кинетическая энергия турбулентных пульсаций обращаются в ноль на обеих поверхностях, однако скорость её диссипации отлична от нуля. На выходе из канала задается распределение давления, соответствующее постоянной величине, равное давлению в окружающей среде, а также условие сохранения массы, входящей и выходящей из канала жидкости [8-10].

После приведения уравнений (1) - (4) к безразмерному виду, параметры модели определяются следующим образом:

^ + V- ( p kv ) = V-

'’f v ° k

)

V k + G -p F ;

J

5 = r^-r^-l

dpS + V- ( ps v ) = V-d t

f V + -

V s J

где k

k 0 v z

S 0 0 ’

r

П = —; Re = r 2

U = -^ a, vS 0

vz (r -r )

;

v

u s = С'

0 ц

опреде-

... + j( c 1 G - C 2 pe^ )

Здесь

Р = (-p + X div v) I + 2ц^ EE

– тензор полных напряжений турбулентного потока; ρ – плотность среды; F – вектор плотности массовых сил; k – кинетическая энергия турбулентных пульсаций единицы массы среды; ε – скорость диссипации кинетической энергии турбулентных пульсаций; I – единичный тензор; р – давление; Е – тензор скоростей деформаций, вычисленный через осредненные

ляются при заданной интенсивности турбулентности потока I и длины пути перемешивания l n Прандтля.

Вблизи твердой поверхности падение скорости в приграничном слое обусловливается вязкостью жидкости. Около стенок задается логарифмический закон распределения скоро-

сти и выражение для определения диссипации ε .

скорости

компоненты вектора скорости v; ц

eff

– эффек-

тивный коэффициент турбулентной вязкости, который представляется следующим образом:

vz

= - In

v' k

s =

V

Ey + vl )

v J

, v ' =

T w

k =0,4

y + k

E = 9,

На основании построенной математической модели проведен компьютерный экспери-

мент и проанализированы результаты для пространственных турбулентных течений под действием перепада давления в кольцевом канале, образованном цилиндрической и конической поверхностями. В ходе решения задач получены распределенные характеристики турбулентного режима течения жидкости в кольцевом канале под действием перепада давления, установлены основные свойства пространственных течений, определены индивидуальные свойства математической модели, указаны области их применения. Для реализации построенной модели разработан новый сатуратор, позволяющий реализовать достоинства возможностей управления гидродинамикой перемещающихся потоков [11].

Технической задачей создаваемого аппарата являлось повышение эффективности устройства для смешивания жидкостей с газами, путем обеспечения регламентированной величины газовых пузырей, повышение производительности и упрощение конструкции.

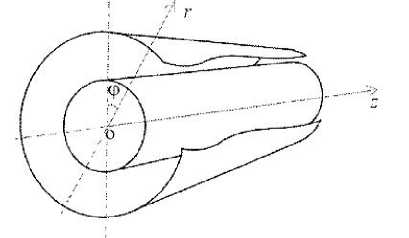

Для решения этой задачи в аппарате для насыщения жидкостей газом, включающем инжектор, камеру смешения, насадочную колонну и корпус, насадочная колонны выполнена в виде набора перфорированных колец, причем ее внешняя цилиндрическая оболочка совмещена с корпусом, который со стороны, противоположной установленному на него инжектору снабжен отбойным сферическим элементом, установленным симметрично оси камеры смешения перпендикулярно ее оси вогнутой частью в сторону выхода газожидкостной смеси из нее.

Техническим результатом явилось повышение эффективности насыщения жидкостей газом за счет контролируемости степени дробления пузырьков газа, что обеспечивается регламентированной перфорацией колец насадочной колонны, причем газожидкостная смесь измельчается ими после того, как после предварительного прохода через камеру смешения, эта смесь дробится об отбойный сферический элемент, установленный при ее выходе из камеры смешения. Отсутствие накапливающих емкостей и работа устройства "на проход" при такой конструкции обеспечивает повышение производительности, а совмещение внешней оболочки насадочной колонны с корпусом позволяет при необходимости охлаждать получаемую газожидкостную смесь непосредственно через стенку корпуса, практически не увеличивая габаритов устройства и не создавая дополнительных узлов для транспортирования охлаждающего агента.

Принципиальная схема предлагаемого устройства изображена на рис. 3.

Устройство для насыщения жидкостей газом включает отверстие для подачи жидкости

-

1, отверстие для подачи газа 2 и отверстие для выхода получаемой газожидкостной среды 3 выполненные в корпусе 4. Этот корпус 4 снабжен отбойным сферическим элементом 5, установленным симметрично оси камеры смешения 6 перпендикулярно ее оси вогнутой частью в сторону выхода газожидкостной смеси из нее. Между камерой 6 и корпусом 4, размещена насадочная колонна, выполненная в виде перфорированных колец 7, причем ее внешняя цилиндрическая оболочка совмещена с корпусом, на котором установлен инжектор 8 со стороны противоположной отбойному сферическому элементу.

Рисунок 3 - Принципиальная схема сатуратора

Работает устройство, например, при газировании воды, следующим образом.

Охлажденная до 1 ^ 2°С вода поршневым насосом подается в отверстие 1, где она при помощи инжектора 8, в который из отверстия 2 под давление поступает углекислый газ (СО2), разбрызгивается и поступает в камеру смешения 6. Здесь происходит смешивание водяной пыли с газом и на выходе из камеры смешения 6 полученная газожидкостная смесь ударяется об отбойный сферический элемент 5. Отброшенная в насадочную колонну, она далее проходит для возможного охлаждения между стенками камеры смешения 6 и стенкой корпуса 4 через перфорированные кольца 7 для полного смешивания газа с водой. Так как диаметр пузырька углекислого газа составляет 1,5 мм, то диаметр отверстий колец выполняют 1,5 ^ 2 мм. Отверстия в кольцах 7 при этом создают условия для прохождения структурированного потока газожидкостной смеси к отверстию выхода 3. Описанная конструкция расширяет возможности устройства для насыщения жидкостей газом и позволяет выполнить поставлен ную техническую задачу.

Δ Р , МПа

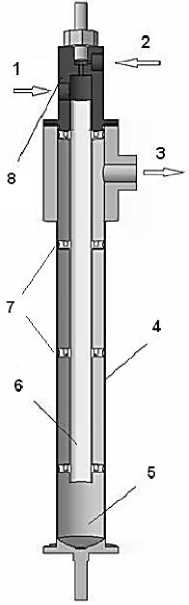

Рисунок 4 – Зависимость угла раскрытия конуса от заданного перепада давления

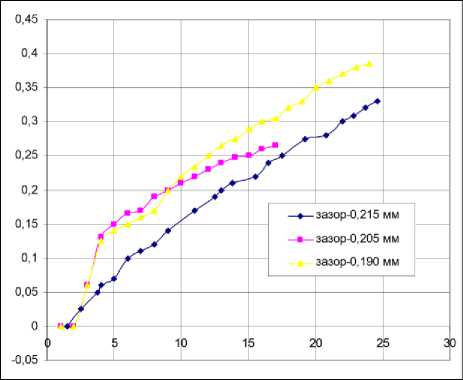

В работе [12-15] проведен сравнительный анализ результатов расчетов, полученных по предложенной математической модели с имеющимися экспериментальными данными, для которых исследуемая гидpoдинамическая система имеет геометрическую конфигурацию, зависящую от перепада давления. На рис. 4 представлен график зависимости угла раскрытия конуса от перепада давления. Данные графики построены на основании экспериментальных данных, полученных в результате исследования уплотнительных систем с четырьмя различными значениями ширины зазора на входе.

Близость экспериментальных и теоретических значений параметров геометрии трубопровода свидетельствует об адекватности принятой модели и возможности ее использования для практического конструирования аппаратов газирования напитков и расширения их ассортимента, в том числе получением газированного "смузи".

Список литературы Возможности совершенствования аппаратов насыщения жидкости газом

- Алексеев Г.В., Головацкий Г.А., Краснов И.В. Некоторые направления повышения эффективности технологического оборудования для переработки пищевого сырья. Известия Санкт-Петербургского государственного университета низкотемпературных и пищевых технологий. 2007. № 3. С. 52.

- Алексеев Г.В., Башева Е.П. Моделирование взаимодействия потоков пищевой смеси с элементами рабочей камеры аппарата. Научный журнал НИУИТМО серия «Процессы и аппараты пищевых производств», 2013, №1

- Алексеев Г.В., Вороненко Б. А., Лукин Н. И. Математические методы в пищевой инженерии. Санкт-Петербург, ЛАНЬ, 2012, 176 с.

- Алексеев Г.В., Вороненко Б. А., Гончаров М.В., Холявин И.И.Численные методы при моделировании технологических машин и оборудования. Санкт-Петербург, ГИОРД, 2014, 200 с.

- Ерофеев И.В. Математическое моделирование турбулентных потоков в кольцевых щелевых каналах переменного поперечного сечения. Автореферат диссертации на соискание ученой степени кандидата наук, Воронеж, 2011

- Алексеев Г.В., Хрушкова Е.Н., Красильников В.Н. Возможности применения мембранных процессов для производства продуктов функционального назначения. Вестник Международной академии холода. 2010. № 3. С. 32-37.

- Алексеев Г.В., Даниленко Е.А. Возможности моделирования измельчения пищевых добавок для продуктов функционального питания. Вестник Международной академии холода. 2011. № 2. С. 16-18.

- Алексеев Г.В., Бриденко И.И. Виртуальный лабораторный практикум по курсу «Механика жидкости и газа». -СПб., ГИОРД, 2007. -152 с.

- Алексеев Г.В., Верболоз Е.И. Современные подходы к рациональному использованию ресурсов при первичной обработке пищевого сырья. Вестник Международной академии холода, 2003, №4, с.35-39

- Алексеев Г.В., Арет В.А., Верболоз Е.И., Кондратов А.В. Возможность управления процессом измельчения путем изменения структурно механических свойств пищевой смеси. Известия Санкт-Петербургского государственного университета низкотемпературных и пищевых технологий, 2008, №4, с.54-58

- Алексеев Г.В., Лунев К.Н. Устройство для дозирования газонаполненных напитков, Патент 2431807 от 16.06.2011 Алексеев Г.В. Башева Е.П., Бриденко И.И. Виртуальная лабораторная работа "Исследование процесса истечения через малое круглое отверстие и цилиндрический насадок" Свидетельство 2013614440 от 07.05.2013

- Алексеев Г.В., Лунев К.Н. Гидродинамические особенности течения газонаполненных напитков в кольцевом канале при розливе//ЭНЖ "Процессы и аппараты пищевой промышленности". -2010. -№ 2

- Алексеев Г.В., Башева Е.П. Возможности моделирования механизма самоочистки аппарата//Вестник МАХ/НИУ ИТМО. -Санкт-Петербург, 2013. -№ 4. -С. 21-23.

- Алексеев Г.В., Башева Е.П. Возможности модернизации сатураторов совершенствованием гидродинамических режимов движения потоков//Научный журнал ИТМО. Серия «Процессы и аппараты пищевых производств. -2014. -№ 1