Возможности улучшения технических характеристик бетонов на цементе с добавкой известняка

Автор: Мордовцева М.В., Крамар Л.Я., Погорелов С.Н., Лукин П.А.

Рубрика: Строительные материалы и изделия

Статья в выпуске: 4 т.24, 2024 года.

Бесплатный доступ

В статье рассмотрено влияние разного количества известняка в цементе и дополнительно вводимых добавок микрокремнезема и поликарбоксилатного суперпластификатора, на формирование структуры цементного камня и бетона и их технические характеристики. Исследование проведено на основе анализа прочностных характеристик, пористости, модуля упругости бетонных образцов и фазового состава цементного камня в бетоне с различными сочетаниями добавок. Из полученных результатов следует, что использование цемента с 30 % известняка без добавок суперпластификатора или комплекса с микрокремнеземом не обеспечит уровень технических показателей бетона по сравнению с цементом, содержащим до 10 % известняка. Попытки компенсировать этот эффект с помощью высокоэффективных добавок, таких как суперпластификатор и микрокремнезем, способствуют только поддержке технических показателей на уровне цемента без известняка. Из этого следует, что цемент с содержанием известняка до 30 % может быть использован только для проведения внутренних работ или для получения отделочных составов.

Цемент, микрокремнезем, суперпластификатор, известняк, тяжелый бетон, модуль упругости

Короткий адрес: https://sciup.org/147246043

IDR: 147246043 | УДК: 691.542+693.542.4 | DOI: 10.14529/build240403

Текст научной статьи Возможности улучшения технических характеристик бетонов на цементе с добавкой известняка

В России и за рубежом продолжается активное развитие технологии бетона. Значительная часть строящихся бетонных сооружений предназначена для эксплуатации в агрессивных условиях, например, промышленные здания, подземные конструкции, объекты инфраструктуры и другие [1– 4] . Это создает необходимость в разработке и производстве долговечных строительных материалов, имеющих высокую стойкость к различным воздействиям окружающей среды. Помимо стремления к высоким техническим показателям материалов важно также решать экологические и экономические вопросы в производстве цемента [5] . Одной из основных проблем является выделение большого количества углекислого газа при обжиге клинкера, что негативно влияет на окружающую среду. Для решения этой проблемы необходимо искать оптимальные пути производства высокоэффективных и долговечных бетонов. Одним из таких путей является применение комплексных добавок, что позволяет снизить количество цемента в бетоне и улучшить его технические показатели. Это не только улучшит экологическую обстановку за счет сокращения выбросов углекислого газа, но и снизит расход ресурсов, что, в свою очередь, экономически выгодно. Также опыт производства строительных материалов подтверждает, что применение специальных добавок может способствовать целенаправленному формированию структуры цементного камня в бетоне и обеспечению ему необходимых свойств и долговечности в каждом конкретном случае эксплуатации [6] .

Суперпластификаторы, модификаторы и наполнители – это добавки разного механизма действия, широко используемые в производстве цемента и бетона. Суперпластификаторы являются эффективными добавками, способствующими улучшению подвижности и удобоукладываемости бетонной смеси. Эти добавки также обеспечивают значительное снижение водоцементного отношения, что способствует уплотнению структуры бетона и повышению его прочности и долговечности [7, 8].

Модификаторы структуры цементного камня представляют собой активные минеральные добавки, которые вносят в состав бетонной смеси с целью улучшения фазового состава цементного камня и, соответственно, характеристик бетона. Примерами таких добавок являются тонкомоло- тый доменный гранулированный шлак, микрокремнезем, зола рисовой шелухи и ячменя, сапро-пели и другие. Эти минеральные добавки способны модифицировать фазовый состав цементного камня, что приводит к повышению его прочности и улучшению стойкости к агрессивным средам [9– 11]. Их воздействие на микроструктуру цементного материала позволяет создавать более долговечные и устойчивые бетонные конструкции для различных условий эксплуатации [12].

Наполнители добавляются в цемент как инертные добавки, которые могут улучшать механические и физические свойства цементного камня и бетона, а также позволяют снизить расход цемента в бетонной смеси, что делает конструкции более экономически выгодными [13 –15] . Примерами таких наполнителей для цемента являются различные виды тонкодисперсных природных материалов и отходов производства.

Важным вопросом остается взаимодействие такого рода добавок при совместном использовании их в бетоне. Известно, что комбинация различных типов добавок может приводить к синергетическим эффектам, улучшая свойства материала в целом [16] . Однако при использовании добавок необходимы тщательное изучение и оптимизация сочетания их комплекса в бетонной смеси для предотвращения нежелательных химических реакций или деградации свойств бетонных изделий, что может привести к снижению их эксплуатационных свойств и долговечности.

Цель данного исследования – изучить влияние на структуру цементного камня и свойства бетона использования цемента с содержанием известняка в количестве от 5 до 30 % с суперпластификатором и комплексной добавкой, включающей суперпластификатор + микрокремнезем.

Для этого необходимо решить следующие задачи:

-

1) оценить влияние исследуемых добавок на прочностные характеристики цементного камня и бетона;

-

2) изучить особенности получаемой структуры цементного камня в зависимости от используемых добавок;

-

3) исследовать влияние добавок на модуль упругости бетона;

-

4) оценить рациональность совместного использования в цементе с различным содержанием известняка добавок микрокремнезема и поликар-боксилатного суперпластификатора.

Материалы и методы

Для проведения исследования были использованы цементы, соответствующие ГОСТ 311082020. Исследование проводилось на образцах двух типов цемента: ЦЕМ I с содержанием известняка 0 и 5 %, а также ЦЕМ II с содержанием известняка 10 и 30 %. В качестве добавки суперпластификатора был использован поликарбоксилатный суперпластификатор Glenium Sky 595 фирмы BASF (Германия) в количестве 1 % от массы вяжущего. Используемый микрокремнезем соответствовал ГОСТ Р 58894-2020, количество вводимой добавки составляло 8 % от массы вяжущего.

Влияние исследуемых добавок на состав продуктов гидратации цемента изучали на цементном камне, изготовленном из цементного теста нормальной густоты, подобранной по ГОСТ 30744– 2001. Исследование особенностей гидратации цементного теста и фазового состава затвердевшего цементного камня проводили с использованием:

-

- синхронного термического анализа (СТА) на анализаторе Luxx STA 409 PC, совмещающем термогравиметрию (ТГ) и дифференциальную сканирующую калориметрию (ДСК);

-

- рентгенофазового анализа (РФА) на рентгеновском аппарате фирмы Rigaku с гониометром Ultima IV, при U = 40 кВт, I = 30 мА.

Полученные по вышеперечисленным методам результаты интерпретировали с использованием справочников [17, 18] и открытой базы данных характеристик минералов [19] .

Для определения прочности цементнопесчаных образцов применялся полифракционный песок производства ООО «ТОП УРАЛ» в соответствии с ГОСТ 6139–2020. В качестве заполнителей для бетона использовали кварцевый песок месторождения Хлебороб-2 и гранодиоритовый щебень фракции 3–10 мм Новосмолинского карьера по ГОСТ 8736–2014 и ГОСТ 8267–93 соответственно.

Активность цементов определяли согласно ГОСТ 30744–2001, а открытую пористость це- ментно-песчаных образцов изучали по водопо-глощению в соответствии с ГОСТ 12730.3–2020. Прочность бетона на сжатие контролировали по ГОСТ 10180–2012, используя образцы с ребром 100 мм. Призменную прочность и модуль упругости бетонов определяли по ГОСТ 24452–2024 на образцах с размерами 100x100x400 мм. Для исследования были изготовлены бетоны с одинаковой подвижностью П2. Для бетона без добавок было сделано исключение, так как в данном случае микрокремнезем и пластификатор не использовали, их отсутствие было заменено перерасходом портландцемента на 37 %. Все характеристики бетонов измеряли в возрасте 28 суток, после нормального твердения.

Результаты исследования

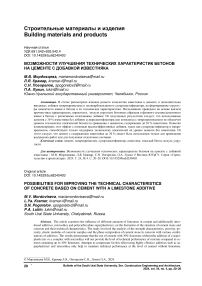

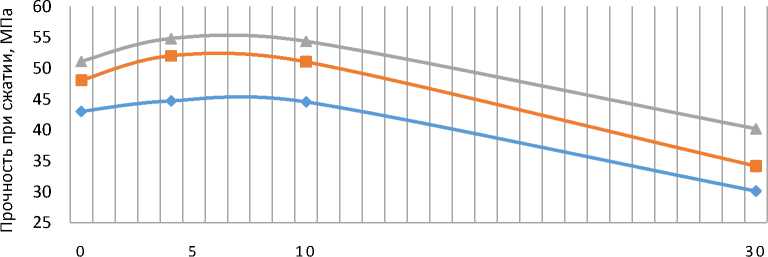

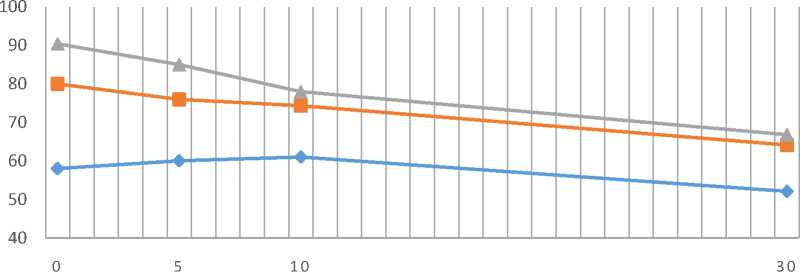

Результаты определения прочности стандартных цементно-песчаных образов на сжатие и на растяжение при изгибе по ГОСТ 30744 в возрасте 28 суток, в зависимости от содержания добавок, представлены на рис. 1 и 2.

Из полученных зависимостей установлено, что введение известняка в цемент в количестве до 30 % снижает показатели прочности цементнопесчаных образцов на сжатие на 30 %. Из этого следует, что введение известняка в цемент в количестве 30 % способствует снижению механических характеристик цемента и требует тщательного контроля этого параметра при производстве материала [20] .

Наибольшие показатели прочности наблюдаются у цементно-песчаных образцов с содержанием 1 % суперпластификатора (СП) и 8 % микрокремнезема (МК). Однако с увеличением количества добавки известняка в вяжущем прочность цементнопесчаных образцов снижается уже на 36 %. Следовательно, можно сделать вывод, что использование как СП, так и комплекса добавок СП + МК совместно с цементами, содержащими большое количество известняка, не является рациональным.

Содержание известняка в цементе, %

Контрольный 1% СП 8 % МК+ 1 % СП

Рис. 1. Влияние содержания разного количества известняка в цементе в составах с добавками СП и СП + МК на прочность образцов на сжатие

— ♦ — Контрольный — ■ — 1% СП —*—8 % МК+1 % СП

Рис. 2. Влияние содержания известняка в составах с разными добавками на растяжение при изгибе

При рассмотрении прочности образцов на растяжение при изгибе отмечено, что при введении до 10 % известняка прочность на изгиб изменяется незначительно, но дальнейшее увеличение известняка до 30 % снижает прочность при изгибе на 35 %. Введение в такой цемент добавок СП и СП + МК неэффективно, так как они позволяют только сохранить прочность вяжущего при изгибе на уровне бездобавочного цемента.

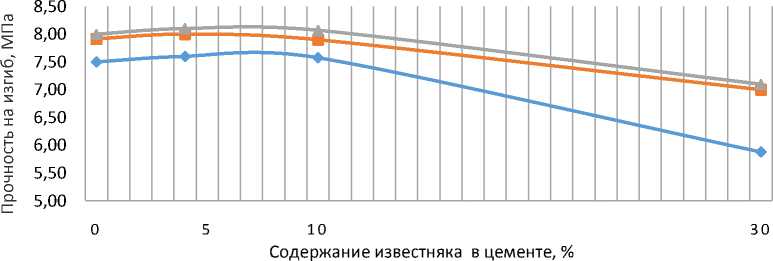

Одной из основных характеристик стойкости материала к внешним воздействиям является пористость (рис. 3).

Из рис. 3 следует, что наибольшую пористость имеют цементы без добавок, но следует отметить, что с увеличением в портландцементе содержания известняка до 30 % его пористость увеличивается на 1,5 %.

Наименьшую пористость имеют образцы с добавкой суперпластификатора, но при увеличении содержания известняка в цементе отмечено некоторое повышение пористости и снижение уплотняющего эффекта от суперпластификатора. Это еще раз подтверждает нерациональное использование добавки СП с повышенным содержанием известняка в цементе.

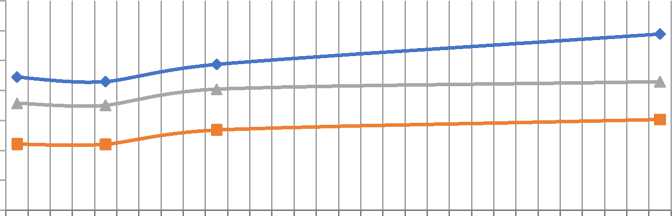

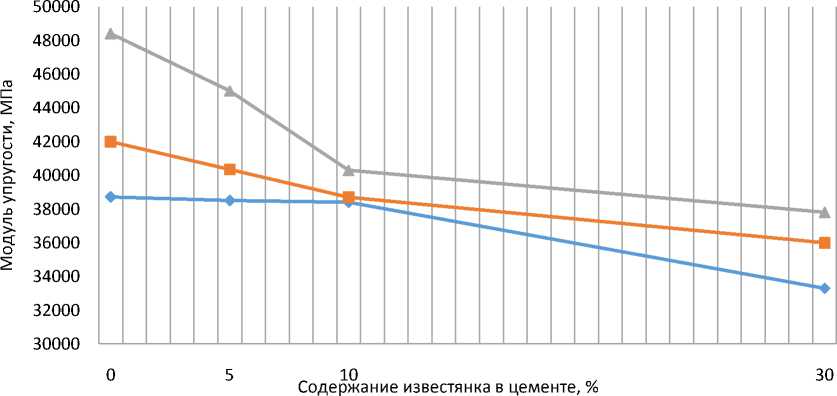

Далее было проведено исследование совместного влияния добавок микрокремнезема и супер- пластификатора при их введении в цемент с разным количеством известняка на изменение призменной прочности и модуля упругости бетона, которые подтверждают его эксплуатационные характеристики. Результаты исследования влияния этих добавок представлены на рис. 4, 5.

Из полученных данных о влиянии применяемых добавок на призменную прочность бетонов установлено, что на цементе только с добавкой известняка призменная прочность бетона практически остается на одном уровне. Увеличение количества известняка в цементе незначительно изменяет призменную прочность бетона, что свидетельствует о его слабом влиянии на данную характеристику бетона. При дозировке до 10 % известняка отмечается некоторое повышение призменной прочности, что может быть связано с оптимальным сочетанием его свойств с алюминатными составляющими цементного камня [21] .

Применение только суперпластификатора или суперпластификатора совместно с микрокремнеземом позволяет повысить призменную прочность бетона только на 20 МПа соответственно. Повышение в этих бетонах количества известняка в цементе до 10 % приводит к снижению призменной прочности на 20 МПа. Дальнейшее увеличение количества известняка до 30 % снижает прочность

11,00%

10,00%

9,00%

8,00%

7,00%

6,00%

5,00%

4,00%

Содержание известняка в цементе, %

— ♦ — Контрольный — ■ — 1% СП -*-8% МК + 1% СП

Рис. 3. Влияние содержания известняка в цементе с различными добавками на пористость

Содержание известняка в цементе, %

Контрольный 1 % СП 8 % МК + 1 % СП

Рис. 4. Призменная прочность бетонных образцов

Контрольный СП 1% СП 1% + МК 8%

Рис. 5. Модуль упругости исследуемых составов модифицированных бетонов до 70 МПа, что всего на 6 % больше, чем показатель модуля упругости бетона на цементе без добавок.

Изучение влияния используемых добавок на модуль упругости выявило, что добавка известняка в цементе до 30 % приводит к снижению модуля упругости бетона на 15 %, однако при увеличении количества известняка до 10 % изменения этого показателя остаются незначительными. Использование СП и особенно комплекса СП + МК совместно с цементами, содержащими известняк, приводит к резкому снижению модуля упругости, особенно при введении добавки СП + МК, вероятно, это связано с изменениями фазового состава алюминатной составляющей в цементах с применяемыми добавками. В то же время применение добавок СП и СП + МК с цементом без известняка способствует повышению модуля упругости бетона на 9,5 %, это обусловлено некоторым увеличением плотности бетона и изменением структуры цементного камня. Введение в цемент дополнительно СП и комплекса СП + МК активно повышает его модуль упругости до 42000 МПа за счет уплотнения и до 48000 МПа в результате изменения структуры гидратных фаз цементного камня, а присутствие известняка в цементе до 10 % приводит к резкому снижению модуля упругости бетона до значения этой характеристики в бездобавочном бетоне. При дальнейшем увеличении добавки известняка до 30 % модуль упругости бетона сохраняется на одном уровне. Из этого следует, что введением добавок СП и СП + МК в цементы, включающие 30 % известняка, можно только компенсировать его отрицательное воздействие на модуль упругости бетона.

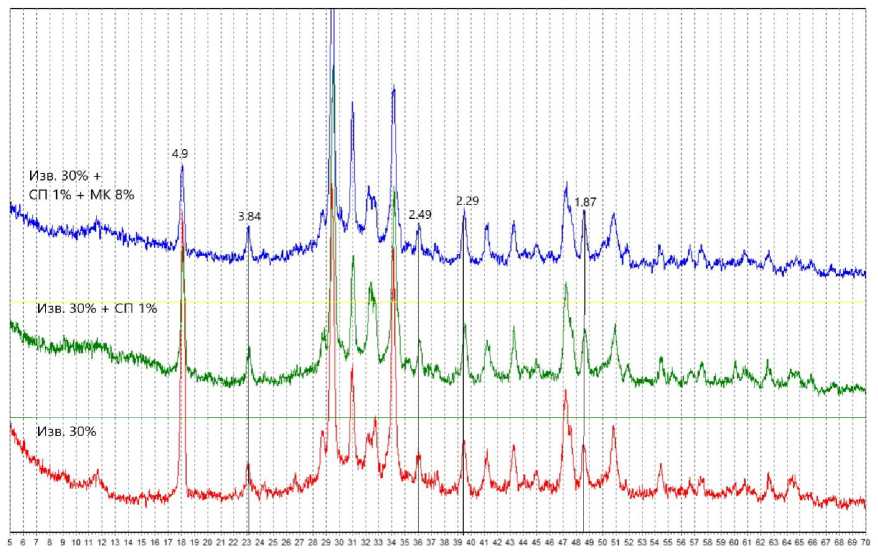

Рис. 6. Сравнение секторов цементного камня с 30 % известняка в цементе с модификаторами и без

Исследование изменения фазового состава в присутствии применяемых добавок позволило установить, что микрокремнезем во время гидратации цемента не взаимодействует с добавкой известняка.

Поскольку он повышает прочность цементного камня в бетоне посредством перевода высокоосновных гидросиликатов кальция в низкоосновные формы, а при добавке инертного известняка, который не взаимодействует с силикатными составляющими цементного камня, и при использовании его в больших количествах остается в виде агрегатов карбоната кальция , следовательно, действие микрокремнезема на всю систему снижается. Эти предположения подтверждаются также данными рентгенофазового анализа образцов цементного камня с дополнительно вводимыми добавками СП и СП + МК, на которых отчётливо видно присутствие пиков свободного карбоната кальция (рис. 6) с межплоскостными расстояниями d|n = 3,84; 2,49; 2,29; 1,87 Å.

Заключение

Несмотря на повышение активности цементного камня при введении до 10 % известняка совместно с модифицирующими добавками, эксплуатационные свойства бетона снижаются. Таким образом, дополнительные затраты на введение этих добавок не приводят к повышению показателей технических характеристик бетона.

Увеличение содержания известняка в цементе до 30 % сопровождается существенным снижением технических показателей бетона. Компенсировать этот эффект можно путем введения комплекса высокоэффективных добавок, таких как суперпластификатор и микрокремнезем, который позволяет сохранить технические характеристики на уровне только бездобавочного цемента. Использование цемента с 30 % известняка без добавок суперпластификатора или его комплекса с микрокремнеземом не обеспечит уровень технических показателей бетона по сравнению с цементом с содержанием до 10 % известняка.

Также следует отметить, что при применении исследуемых добавок не создается синергетического эффекта улучшения показателей получаемых материалов, они работают раздельно. Отсутствие химического взаимодействия между вводимыми добавками во время гидратации подтверждено результатами РФА.

Таким образом, цемент с содержанием известняка до 30 % может быть использован для проведения внутренних работ в зданиях и сооружениях и для получения отделочных составов.

Список литературы Возможности улучшения технических характеристик бетонов на цементе с добавкой известняка

- Баженов Ю.М., Федюк Р.С., Лесовик В.С. Обзор современных высокоэффективных бетонов // Наукоемкие технологии и инновации: сборник докладов Международной научно-практической конференции, посвященной 65-летию БГТУ им. В.Г. Шухова. Том Часть 4. Белгород: Белгородский государственный технологический университет им. В.Г. Шухова (Белгород), 2019. С. 45-49.

- Калашников В.И. Основные принципы создания высокопрочных и особо высокопрочных бетонов / B.И. Калашников // Популярное бетоноведение. 2008. № 3. С. 102.

- Баженов Ю.М., Чернышов Е.М., Коротких Д.Н. Конструирование структуры современных бетонов: определяющие принципы и технологические платформы // Строительные материалы. 2014. № 3. С. 6-14.

- Калашников, В.И. Промышленность нерудных строительных материалов и будущее бетонов // Строительные материалы. 2008. № 3. С. 20-23.

- Коровкин М.О., Гринцов Д.М., Ерошкина Н.А. «Зеленые» технологии бетона // Образование и наука в современном мире. Инновации. 2017. №3 (10). С. 169-179.

- Глекель Ф.Л. Физико-химические основы применения добавок к минеральным вяжущим. Ташкент: Фан, 1975. 198 с.

- Шулдяков К.В., Иванов И.М., Крамар Л.Я. Влияние добавок поликарбоксилатов на структуру и свойства цементного камня в бетоне // Научный поиск: материалы восьмой научной конференции аспирантов и докторантов, Челябинск, 03-05 февраля 2016 г. / Министерство образования и науки Российской Федерации, Южно-Уральский государственный университет. Челябинск: Издательский центр ЮУрГУ, 2016. C. 52-57. EDN: LYKBSP

- Несветаев Г.В. Эффективность применения суперпластификаторов в бетонах // Строительные материалы. 2006. № 10. С. 23-26. EDN: HVWVWL

- Применение зол и золошлаковых отходов в качестве минеральной добавки для цементного вяжущего / Д.Д. Бучинков, А.Н. Литвиненко, С.В. Лахтарина [и др.] // Современное промышленное и гражданское строительство. 2021. Т. 17, № 4. С. 235-244. EDN: IXZZJY

- Али М.М., Агарвал С.К., Чаттерджи В.П. Исследование технических характеристик портландцемета, содержащего минеральных добавок // АЛИТИнформ: Цемент. Бетон. Сухие смеси. 2010. № 3(15). С. 57-67.

- Бердов Г.И., Ильина Л.В. Активация цементов действием минеральных добавок // Международный журнал прикладных и фундаментальных исследований. 2010. № 9. С. 55-58. EDN: LNVNAO

- Иванов И.М., Крамар Л.Я., Мордовцева М.В. Молотый гранулированный доменный шлак - средство повышения эффективности и долговечности бетонов // Цемент и его применение. 2023. № 2. С. 62-69. EDN: YNGQAK

- Копаница Н.О., Аниканова Л.А., Макаревич М.С. Тонкодисперсные добавки для наполненных вяжущих на основе цемента // Строительные материалы. 2002. № 2. С. 2-3.

- Панина А.А., Губайдуллина А.М., Корнилов А.В. Применение природного волластонита в качестве добавки - наполнителя портландцемента // Вестник Казанского технологического университета. 2011. № 17. С. 41-45. EDN: OIVJQL

- Ле Су Г., Бен Хаха М. Влияние наполнителя на гидратацию портландцемента в ранний период // Цемент и его применение. 2012. № 4. С. 46-51. EDN: PFJNNT

- Влияние суперпластификаторов на микроструктуру и упругие свойства бетона / Л.Я. Крамар, И.М. Иванов, К.В. Шулдяков, М.В. Мордовцева // Строительные материалы. 2022. № 10. С. 17-24. DOI: 10.31659/0585-430X-2022-807-10-17-24 EDN: NHOJNQ

- Горшков В.С., Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высш. школа, 1981. 335 с.

- Горшков В.С., Савельев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: Структура и свойства: Справ. пособие. М.: Стройиздат, 1995. 576 с.

- Lafuente B. и др. The power of databases: the RRUFF project. In: Highlights in Mineralogical Crystallography [Электронный ресурс]. 2020. URL: https://rruff.info/ (дата обращения: 01.03.2024).

- Сивков С.П. Термический анализ фазообразования при твердении карбонатсодержащих цементов // Цемент и его применение. 2008. № 7-8. С. 112-115.

- Бутт Ю.М., Колбасов В.М., Савин Е.С. Влияние тонкодисперсного карбоната кальция на процесс твердения и состав продуктов гидратации силикатного бетона // Строительные материалы. 1965. № 3. С. 33-35.