Возникновение "передува" на жидкостекольных смесях при отверждении углекислым газом

Автор: Фирстов Александр Петрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

К одним из первых упоминаний о применении жидкого стекла в литейном производстве относятся работы А.И. Жилина, И.Н. Завьялова середины 30-х гг. XX в. В это время отверждение жидкого стекла осуществлялось сушкой, с целью ускорения процесса затвердевания. Внедрение жидкого стекла, отверждаемого химическим путем, в литейном производстве для приготовления форм и стержней в СССР было начато в 1948-1949 гг., что позволило сократить технологический процесс, повысить производительность производства, снизить трудоемкость и значительно уменьшить брак отливок. Но с перечисленными выше положительными чертами при продувке формы углекислым газом литейщики столкнулись с трудностями при применении СО2-процесса. Такими трудностями оказались наличие пригара и затруднительная выбивка стержней, что препятствует активному внедрению процесса химического твердения. Основной причиной недостатков при химическом отверждении оказался передув химического реагента, то есть углекислого газа. Оптимальным и научно доказанным временем отверждения жидкого стекла является стехиометрическое отношение коэффициентов в определенном уравнении реакции. Чрезмерное время продувки жидкостекольных смесей при отверждении углекислым газом приводит к понижению прочности фасонного изделия. Этот недостаток во многом зависит от значительного накопления в формовочной смеси легкоплавкого гидрокарбоната натрия, приводящего к возникновению термического пригара. Одной из причин возникновению термического пригара является появление гидрокарбоната натрия, имеющего низкую температуру плавления, приводящую к легкоплавким включениям, которые и приводят к появлению пригара. Убрать легкоплавкий гидрокарбонат возможно при добавлении в разделительное покрытие растворимых в воде солей меди.

Жидкостекольная смесь, прочность, время продувки, гидрокарбонат натрия, сульфат меди, разделительное покрытие, со2-процесс

Короткий адрес: https://sciup.org/147238584

IDR: 147238584 | УДК: 675.92.027 | DOI: 10.14529/met220301

Текст научной статьи Возникновение "передува" на жидкостекольных смесях при отверждении углекислым газом

Применение жидкого стекла в литейном производстве решило определенные задачи [1–3], особенно при получении массивных отливок, а опробование и внедрение химического отверждения жидкостекольной формы завоевало определенную нишу для получения качественных литейных отливок. Это касается повышенной точности, снижения припусков на механическую обработку, снижения расхода свежего песка, и самое главное – отпадает необходимость сушки стержней и форм, что приводит к снижению времени технологического процесса [4, 5].

При внедрении СО 2 -процесса на производстве обнаружились определенные проблемы по качеству литейной отливки [6–8]. Основной проблемой оказался термический пригар, особенно на термических узлах отливки.

Авторы считают, что возможность снизить или убрать основной недостаток жидкостекольной смеси, как пригар и снижение прочности в интервале температур 400–600 °С, при СО 2 -процессе, без введения улучшающих смесь добавок, сводится к уменьшению подачи в жидкостекольную смесь углекислого газа. Но снижение подачи газового реагента скажется на пониженной прочности смеси. Повышенная подача углекислого газа приведет к пересыщению образовавшегося карбоната натрия в формовочной смеси с дальнейшим его распадом на гидрокарбоната натрия, который будет накапливаться в приграничных и глубинных слоях формовочной смеси, а дальнейшее тепловое воздействие приведет к образованию углекислого газа и паров воды [9, 10].

Таким образом, при стехиометрических отношениях исходных веществ реакция идет по уравнению (1) с образованием карбоната натрия (Na 2 CO 3 ) средней соли с температурой плавления, равной 852 °С, а избыток СО 2 приводит к образованию гидрокарбоната натрия (NaHCO3), и реакция идет по уравнению (2) с образованием кислой соли с температурой плавления, равной 270 °С [11]. В водных растворах при повышенных температурах гидрокарбонат натрия начинает разлагаться в интервале температур 60–200 °С с образованием водяного пара и углекислого газа (3) [12], что приведет к возникновению внутренних напряжений и трещин в отвердевшей жидкостекольной смеси с резким снижением прочности [13, 14].

Na 2 H 2 SiO 4 + CO 2 + H 2 O =

= H4SiO4↓ + Na2CO3;(1)

Na 2 H 2 SiO 4 + 2CO 2 + 2H 2 O =

= H4SiO4↓ + 2NaHCO3;(2)

2NaHCO 3 (р.) =

= Na2CO3(р.) + CO2(г.) + H2O(пар).(3)

Получившиеся продукты реакции по своим свойствам различны по температуре плавления, и данная разница в температурных параметрах приводит к возникновению «плавней», имеющих повышенную адгезию к песку, и, как следствие, возникновению термического пригара, который, в свою очередь, ухудшит поверхностные слои будущего фасонного изделия с пониженными прочностными характеристиками.

Выявление причин появления пониженной прочности сравнивали с накоплением продуктов реакции в жидкостекольной смеси при различном времени продувки формовочной смеси. Состав жидкостекольной смеси был следующим:

– песок кварцевый Басьяновского месторождения марок 5К 3 О 4 016 – 100 %;

– натриевое жидкое стекло М = 2,56, ρ = 1200 кг/м3 – 5 %.

Жидкостекольная смесь имела газопроницаемость 80 м4/Н∙с, прочность на разрыв в сухом состоянии 1,75 МПа, продуваемая углекислым газом при давлении 0,15 МПа. Предел прочности на разрыв в сухом состоянии для жидкостекольной смеси вели по ГОСТ 23409.7–78.

Опытные испытания проводили с той же жидкостекольной смесью, но на её поверхность наносили разделительное покрытие, имеющее в своем составе соль, катионом которой является металл с положительным электродным потенциалом, а анионом являлся кислотный остаток, больший по силе, чем угольная кислота [15]. Примером данной соли являлся сульфат меди. Молекулярное соотношение жидкого стекла и соли было в соотношении 2 : 1.

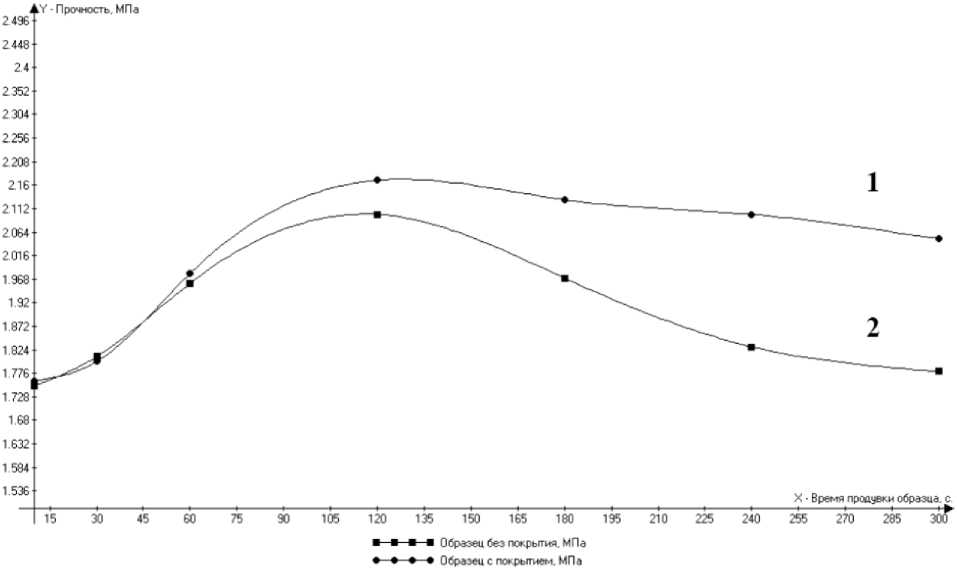

Результаты испытаний по продувке жидкостекольной смеси углекислым газом с изменением прочности на разрыв в сухом состоянии представлены на рис. 1.

Определение карбоната натрия и гидрокарбоната натрия определяли методом потенциометрического титрования по ГОСТ 26424–85 с фиксацией точек: для карбоната натрия – до рН = 8,3, а гидрокарбоната натрия – до рН = 4,4 [16].

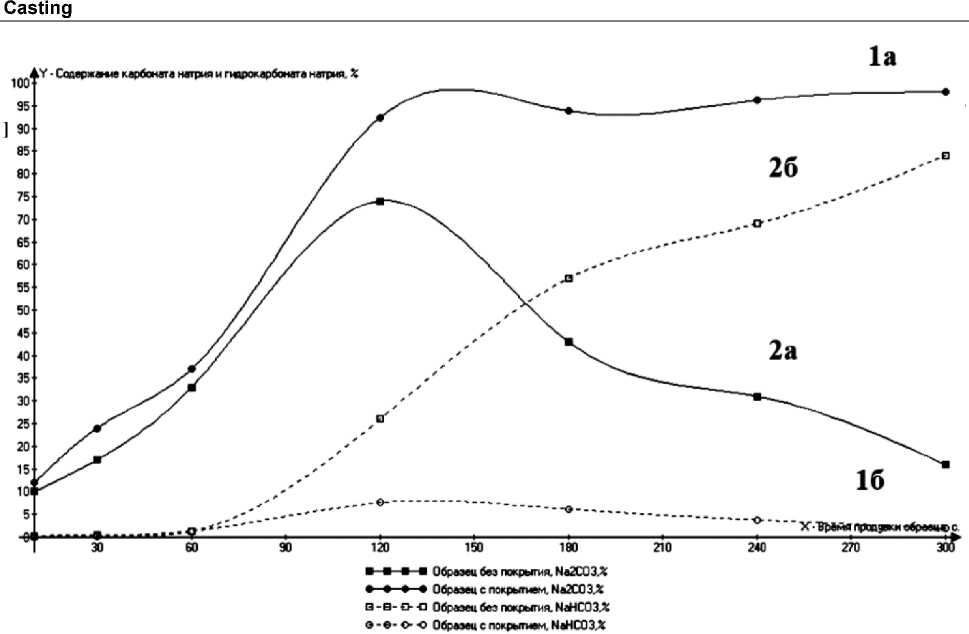

Результаты испытаний по продувке жидкостекольной смеси углекислым газом с процентным содержанием карбоната натрия и гидрокарбоната натрия представлены на рис. 2.

В зависимости от продолжительности продувания углекислым газом прочность жидкостекольной смеси изменяется. В начальный момент продувки происходит быстрое возрастание прочности (см. рис. 1). Затем достигается некоторый максимум, а в дальнейшем происходит постепенное снижение прочности (явление «передува»). Снижение прочности в сухом состоянии наступает при продолжительности продувки выше двух минут.

Максимальное значение прочности жидкостекольной смеси соответствует моменту максимального содержания карбоната натрия (Na 2 CО 3 ). Поэтому увеличение длительности продувки свыше оптимального времени понижает прочностные свойства смеси. При фронтальной подаче реагента различные слои

Рис. 1. Зависимость прочности в сухом состоянии от времени продувки углекислым газом: 1 – жидкостекольная смесь с покрытием; 2 – жидкостекольная смесь без покрытия

Fig. 1. Dependence of strength in a dry state on the time of purge with carbon dioxide:

1 – liquid glass mixture with a coating; 2 – uncoated liquid glass mixture

Рис. 2. Зависимость процентного содержания карбоната натрия и гидрокарбоната натрия от времени продувки углекислым газом: 1 – жидкостекольная смесь с покрытием; 2 – жидкостекольная смесь без покрытия Fig. 2. Dependence of the percentage of sodium carbonate and sodium bicarbonate on the time of purge with carbon dioxide: 1 – liquid glass mixture with a coating; 2 – uncoated liquid glass mixture

смеси в форме достигают наибольшей прочности в разное время. Первыми максимальную прочность приобретают слои, находящиеся близко к месту подвода углекислоты, т. е. поверхностные. По мере насыщения слоев углекислым газом максимум прочности смеси начинает перемещаться в глубь формы, в то время как в первых слоях развивается процесс пересыщения СО 2 с образованием гидрокарбоната натрия (NaHCО 3 ), приводящего к разупрочнению формы.

Незначительное снижение идет на жидкостекольной смеси с покрытием, в состав которого входит сульфат меди.

Объяснение можно увидеть на рис. 2, где видно, что наибольшее накопление карбоната натрия происходит при достижении двух минут (см. рис. 2, линии 1а и 2а) и при дальнейшей подаче углекислого газа идет его резкое снижение за счет образования гидрокарбоната натрия (см. рис. 2, линия 2б).

Устранение «передува» будет происходить за счет реакции (4), приводящей практически к полной ликвидации гидрокарбоната натрия (см. рис. 2, линия 1б):

CuSO 4 + 2NaHCO 3 =

= CO 2 ↑ + Na 2 SO 4 + CuCO 3 + H 2 O. (4)

Таким образом, для снижения или полного устранения «передува» необходимо либо:

– следовать рекомендациям авторов [5, 9, 10, 13, 17] по продолжительности продувки в интервале 3–5 мин;

– рассчитывать оптимальное время продувки жидкостекольной формы относительно объема формовочной смеси, типа подачи углекислого газа и времени продува [17];

– наносить разделительное покрытие с солью, катионом которой является металл с положительным электродным потенциалом, а анионом является кислотный остаток, больший по силе, чем угольная кислота, при молекулярном соотношении жидкого стекла и соли 2 : 1.

Список литературы Возникновение "передува" на жидкостекольных смесях при отверждении углекислым газом

- Жилин А.И. Растворимое стекло, его свойства, получение и применение. Свердловск; М.: Гос. объединен. науч.-техн. изд-во, 1939. 100 с.

- Завьялов И.Н. Растворимое стекло // Строительная индустрия: справ. рук. по гражд. и пром. стр-ву / под общ. ред.: В.И. Вельман (гл. ред.) [и др.]. М.; Л.: ОНТИ-Госстройиздат, 1934. Т. 4. С. 184–194.

- Константинов Б.А., Пичета К.В., Филиппкин А.Т. Применение СО2 при изготовлении литейных форм: По материалам зарубежной печати. М.: Дом техники, 1957. 118 c.

- Мариенбах Л.М., Петров В.П., Фрадин Л.Р. Применение углекислого газа для химического твердения литейных форм и стержней. М.: Центр. бюро техн. информации трактор. и с.-х. машиностроения, 1958. 75 с.

- Вопросы теории литейных процессов / П.Н. Аксенов [и др.]. М.: Машгиз, 1960. 694 с.

- Лясс А.М., Куманин И.Б. Быстросохнущие смеси с жидким стеклом: Инструктивные материалы. М.: Машгиз, 1954. 49 с.

- Комаров Ф.В., Сысоев С.И. Химическая сушка литейных форм и стержней. М.: Машгиз, 1952. 36 с.

- Соколовский Л.О., Урин М.Н. Процесс химического твердения литейных форм и стержней. Л.: [б. и.], 1956. 11 с.

- Борсук П.А., Лясс А.М. Жидкие самотвердеющие смеси. М.: Машиностроение, 1979. 255 с.

- Жуковский С.С. Прочность литейной формы. М.: Машиностроение, 1989. 288 с.

- Лидин Р.А., Молочко В.А., Андреева Л.Л. Химические свойства неорганических веществ: учеб. пособие для вузов / под ред. Р.А. Лидина. 3-е изд., испр. М.: Химия, 2000. 480 с.

- Фирстов А.П. Дальнейшее применение СО2-процесса // Теория и технология металлургического производства. 2014. № 1 (14). С. 47–49.

- Илларионов И.Е., Петрова Н.В. Жидкостекольные смеси, отверждаемые продувкой углекислым газом // Труды Нижегородского государственного технического университета им. Р.Е. Алексеева. 2011. № 2 (87), С. 208–213.

- Фирстов А.П., Фирстова Н.Д. Преимущества применения кислот средней силы при от-верждении щелочных силикатов натрия // Литейные процессы. 2013. № 12. С. 161–165.

- Пат. RU 2764908 C1. Способ отверждения жидкостекольной смеси при изготовлении форм и стержней / А.П. Фирстов, Е.А. Лебедева, В.В. Мороз и др. № 2021122794; заявл. 30.07.2021; опубл. 24.01.2022.

- Можарин В.П. Литейное производство: учеб. пособие в двух книгах / В.П. Можарин; Юр-гинский технологический институт. Томск: Изд-во Томского политехн. ун-та, 2011. 408 с.

- Фирстов А.П. Расчет времени отверждения жидкостекольной формы на примере отливки «Корпус буксы» // Евразийское Научное Объединение. 2019. № 7-1 (53). С. 65–68.