Встроенное качество, как один из инструментов бережливого производства

Автор: Майкова Е.Н., Шаврина О.В., Васильева С.Е.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 10 (38), 2019 года.

Бесплатный доступ

Встроенное качество представляет собой комплекс мероприятий для перемещения места обнаружения дефекта как можно ближе к месту его возникновения. Нужно четко понимать различия в таких терминах, как место выявления дефекта и место возникновения дефекта, первое - это где его обнаружили, а второе там, где в процессе произошла ошибка, в результате чего был заложен дефект. В технологической цепочке, чем дальше и позже будет выявлен дефект от места его возникновения, тем он будет стоить дороже

Качество, бережливое производство, организация производства, методы, инструменты качества, устранение дефектов, потери, рмеа-анализ

Короткий адрес: https://sciup.org/140285159

IDR: 140285159 | УДК: 65.011

Текст научной статьи Встроенное качество, как один из инструментов бережливого производства

Знаете ли вы, что потери от плохого качества продукции всегда выше, чем затраты на предупреждение потерь в соотношении 1:10:100?

Решение проблем с качеством при производстве продукции обходится в 10 раз дороже, чем их предупреждение при постановке на производство и в 100 раз дороже, чем при проектировании и подготовке производства. Для предупреждения проблем с качеством при разработке и постановке на производство применяется комплекс методов и инструментов «встроенного качества» :

«Встроенное качество - это так называемая система технических, организационных и логистических мер, которые направлены на дефицит некачественной с взгляда покупателя продукции» [1]

Понимание потребности встроенного качества часто приходит к компаниям совместно с пониманием того, что число жалоб от недовольных клиентов растет с ростом числа сотрудников; что с увеличением усердности осмотра затраты на предотвращение брака и «регулирование» споров с клиентами не уменьшаются. В этом случае снижается не только доходность фирмы, но и снижается мотивация сотрудников – например, операторы на линии прекращают смотреть на незначительные дефекты, передача смен происходит без передачи нужной информации, офисные коллеги не интересуются именами и лицами «людей из цеха» и напротив. Эффективность падает полностью.

Из-за этого растет прессинг со стороны руководства и образуется ситуация (сожалению, неоднократно типичная) когда коллеги и начальство «действуют по разные стороны». Ясно, то, что в таких условиях развитие происходит весьма неторопливыми темпами, а в пучину разногласия постепенно втянутся ранее неизвестные подуровни управления - за рабочими последуют бригадиры, далее и мастера, и, что самое важное и плохое, новые сотрудники тоже начнут учиться неприемлемым техникам работы. Для удачного внедрения концепции встроенного качества нужно, чтобы операторы на рабочих местах осмысливали, то, что при возникновении дефекта, его в каждом случае необходимо будет устранять, но, тем не менее, есть разница в том, на каком этапе будет определен и устранен брак. Существует принцип, когда в случае перехода дефекта на следующую стадию переработки, затраты на его розыск и предотвращение возрастают десятикратно.

Принципы бережливого производства. Традиционно, к основным принципам бережливого производства относят:

-

• Выявление потоков создания ценности для конкретного продукта;

-

• Снабжение бесперебойного потока изготовления ценности продукта;

-

• Предоставление потребителю доступа к продуктам;

-

• Стремление к усовершенствованию.

Помимо данных принципов, выделяют следующие:

-

• Получение превосходного качества;

-

• Гибкость

-

• Установление длительных отношений с потребителями.

Это достигается при помощи разделения рисков, затрат, а также информации. Основной бережливого производства является работа по устранению потерь.

|

Инструменты анализа и Инструменты выявления потерь: улучшения: |

Инструменты управления и вовлечения: |

|

5С - организация Картирование потоков рабочего создания ценности. места. Контрольный список «5 ТРМ - всеобщее почему». обслуживание Контрольный список оборудования. «4М». SMED - быстрая Контрольный список переналадка. «5W1H». Канбан – вытягивающее «Диаграмма Ишикава». производство. «Диаграмма Парето». Стандартизация и «Диаграмма загрузки визуализация. персонала». Встроенное качество. |

Хосин Канри. Предложения на улучшения. Эталонные участки. |

Рисунок 1 – Инструменты бережливого производства

Потери включают в себя определенное действие, которое направлено на потребление ресурсов. Важно отметить, что потери не создают никакой ценности для потребителя. Основными задачами бережливого производства являются:

-

• Снижение затрат, к которым относятся и трудовые;

-

• Уменьшение сроков создания продукции;

-

• Уменьшение производственных и складских площадей;

-

• Обеспечение поставки продукции заказчику;

-

• Наибольшее качество при конкретной стоимости или наивысшая цена при

конкретном качестве

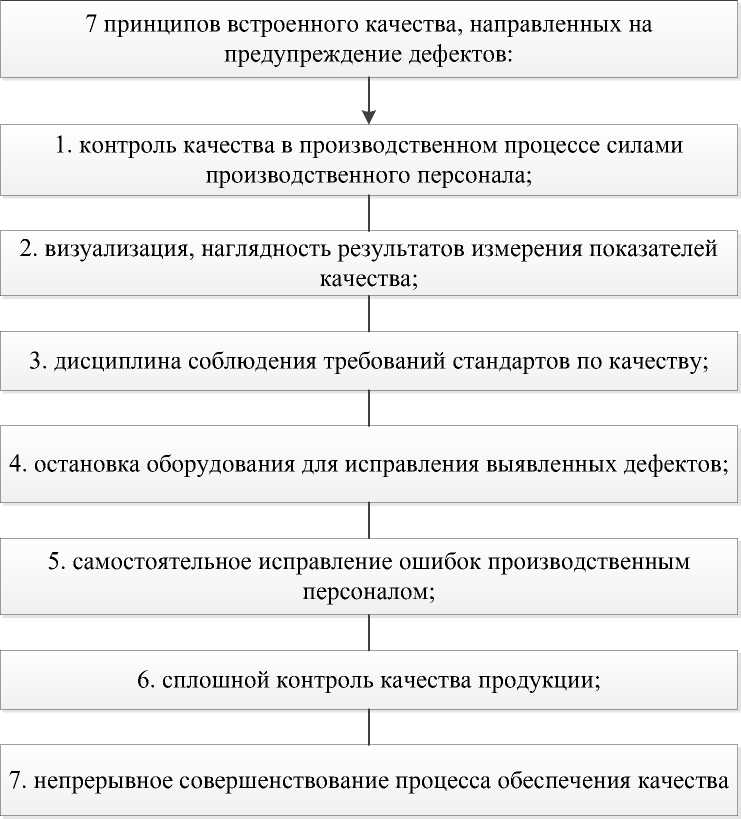

Методику встроенного качество следует использовать в полной мере на интеллектуальный потенциал персонала по постоянному совершенствованию технологических процессов, процедур контроля и для повышения эффективности производства.

«Анализ видов и последствий дефектов (РМЕА) технологического процесса проводится с целью анализа и количественной оценки последствий потенциальных дефектов, для предупреждения возникновения и (или) ослабления тяжести возможных последствий его дефектов и для достижения требуемых регламентируемых и потребительских характеристик изделия, определения дефектоопасных зон, определения контрольных точек (ключевых характеристик) технологического процесса (операции)» [1]

С помощью РМЕА мы можем выявлять потенциальные ошибки, представляющие наибольший риск для потребителя, определять их потенциальные причины и разрабатывать корректирующие и предупреждающие действия для устранения этих ошибок до их появления, тем самым снижая затраты на их устранение. [3]

|

№ |

Действие |

|

1 |

Оформление ТЗ |

|

2 |

Разработка КД |

|

3 |

Разработка тех.процесса |

|

4 |

Изменение КД в соответствии с технологическими возможностями |

|

5 |

Согласование КД |

|

6 |

Материальное обеспечение |

|

7 |

Изменение КД в соответствии с имеющимися материалами и комплктующими |

|

8 |

Согласование материалов |

|

9 |

Изготовление изделия |

|

10 |

Разработка КД с проведением DFMEA-анализа (анализ предыд. конструкций, ошибок, технолог. возможностей, согласование материалов и комплект.) |

|

11 |

Верификация КД |

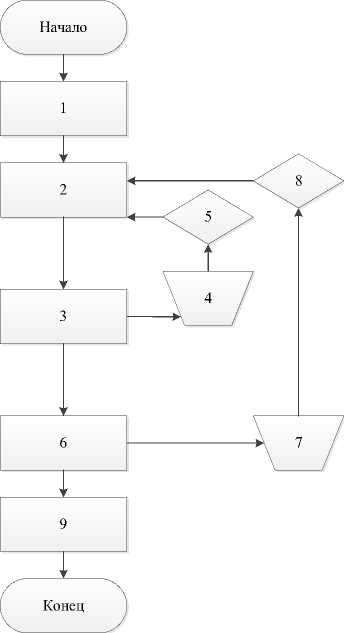

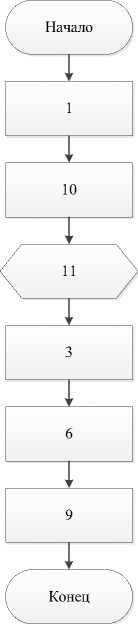

Рисунок 2 –петля качества, процесс разработки КД

Для оценки факторов, влияющих на достижение целей, межфункциональная группа проводит аудит процесса изготовления детали, результаты которого заносятся в карту аудита процесса. По результатам аудита процесса определяются проблемы, проводится их анализ и устанавливаются их коренные причины, для устранения которых необходимо, к примеру, изменить процесс контроля изготовления детали, а именно: операции контроля качества перенести на рабочие операции и применить методы встроенного качества:

-

• самоконтроль;

-

• автономизация (использование автономных контрольных устройств,

позволяющих останавливать процесс);

-

• устройства защиты от ошибок, обеспечивающие 100%-й (сплошной)

контроль;

-

• статистические методы контроля процесса (SPC).

Список литературы Встроенное качество, как один из инструментов бережливого производства

- Агарков, А.П. Управление качеством: Учебник для бакалавров / А.П. Агарков. - М.: Дашков и К, 2015. - 208 c.

- Управление качеством / Под ред. С.Д. Ильенковой. - М.: ЮНИТИ, 2016. - 287 c.

- ГОСТ Р ИСО 9000 2008 (ISO 9000:2008). Системы менеджмента качества. Основные положения и словарь.