Выбор и настройка параметров для эффективного управления процессом сушки измельченной древесины при изготовлении древесностружечных плит

Автор: Янюк Юлия Вячеславовна

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 2 (92), 2008 года.

Бесплатный доступ

Статья посвящена вопросам математического моделирования технологического процесса сушки стружки при производстве древесно-стружечных плит, поиска наиболее оптимального алгоритма управления данным процессом по критерию снижения энергетических затрат и ресурсосбережения, а также выбору и настройке управляющих параметров.

Сушильная установка барабанного типа, влажность стружки, управляющие параметры, задача оптимизации

Короткий адрес: https://sciup.org/14749395

IDR: 14749395 | УДК: 66.047.57

Текст научной статьи Выбор и настройка параметров для эффективного управления процессом сушки измельченной древесины при изготовлении древесностружечных плит

В условиях современного промышленного производства можно выделить две основные задачи, требующие постоянного внимания: внедрение в технологический процесс нового оборудования и совершенствование работы существующего. Если первая задача требует прежде всего материальных затрат и не всегда является первоочередной для хорошо налаженного производства, то вторая остается неизменно актуальной, особенно если речь идет о поиске эффективных режимов работы оборудования с точки зрения снижения энергетических затрат и экономии ресурсов. При использовании наиболее оптимальных алгоритмов управления различными установками, входящими в технологический процесс производства промышленной продукции, прежде всего, снижается ее себестоимость, а следовательно, повышается конкурентоспособность произведенной продукции на рынке.

Одной из отраслей деревообрабатывающей промышленности является производство древесно-стружечной плиты (ДСтП). Достижение проектной производительности в этой отрасли возможно только при полной отладке автоматики оборудования и переходе на работу в автоматическом режиме, обеспечивающем правильный технологический процесс производства ДСтП.

С развитием данного производства также развивается и сушка измельченной древесины (стружки) – основного компонента ДСтП. Влажность стружки оказывает решающее влияние на технологический процесс. Поддержание влажности в заданных пределах является главной задачей сушильных установок.

Для целей сушки могут быть использованы сушильные установки барабанного типа (роторные сушилки), являющиеся наилучшими по соотношению цена/качество. Преимущества их по сравнению с шахтными, ромбическими и другими видами сушилок: универсальность; высокое качество сушки за счет интенсивного перемешивания материала; возможность сушить высоковлажный, засоренный материал; исключение спекания материала; простота монтажа (для за- пуска в работу не требуется капитальных сооружений); надежность работы (исключается образование застойных зон); приемлемая цена.

На рисунке 1 показана сушильная установка, использующаяся в производстве ДСтП на ОАО «Карелия-ДСП» (Медвежьегорский район, Республика Карелия)

Интенсификация режимов работы барабанной сушильной установки (БСУ) и повышение температуры сушки привели к тому, что в качестве агента сушки все чаще используются топочные газы, которые вырабатываются топочными устройствами на жидком или газообразном топливе. Последнее связано с широким использованием систем автоматики, обеспечивающих автоматическое регулирование процесса сушки и безопасность работы оборудования.

В барабанной сушилке влажная стружка подается в сушильный барабан через загрузочный бункер и желоб. Влажная стружка и горячий сушильный агент перемещаются вдоль барабана в одном направлении. Внутри барабан имеет спиральные устройства для перемещения стружки, которые обеспечивают равномерный обдув частиц сушильным агентом. По достижении противоположного конца барабана стружка высыхает до нужной влажности и выгружается. Влажный сушильный агент с мелкими частицами древесины пропускается через циклон, где частицы отделяются.

Оптимизация управления БСУ может быть проведена по различным критериям [1]. Выбор того или иного критерия зависит от конкретных условий проведения производственного процесса. Одним из основных факторов для оптимизации является энерго- и ресурсосбережение. Эффективный алгоритм управления технологическим процессом сушки должен обладать, с одной стороны, высоким быстродействием, а с другой – быть оптимальным с точки зрения снижения энергетических затрат и потребления ресурсов [2].

Основными задачами при усовершенствовании систем управления барабанными сушильными установками являются [2,3]: достижение требуемого значения выходного содержания влаги в материале, несмотря на возмущения входных величин; оптимальное использование энергии при сушке; исключение пересушивания, при котором увеличиваются энергетические затраты и могут возникнуть повреждения в материале; стабилизация процесса сушки в номинальном режиме.

Общая модель процесса сушки БСУ обычно состоит из некоторого набора дифференциальных уравнений в частных производных [3,4,5], описывающих передачу массы и тепла между газообразной и твердой фазами. Такая модель является динамической и достаточно сложной для решения, поэтому она обычно упрощается (линеаризуется вокруг рабочей точки) или решается численно [3,6]. Однако всегда встает вопрос об адекватно сти упрощенной модели реальному поведению технического объекта. Эта проблема приводит к необходимости составления такой системы уравнений, которая имела бы аналитическое решение и была бы адекватна реальному процессу [7].

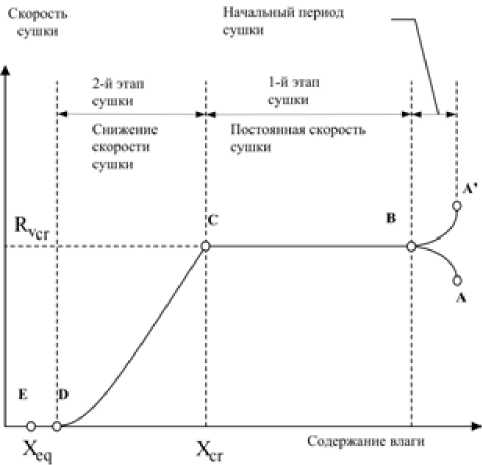

При изучении процессов сушки была выявлена одна общая особенность, характерная для сушки различных материалов и в различных установках. Для любого процесса при построении кривой скорости сушки [4] наблюдается достаточно длительный по времени участок, в котором скорость сушки постоянна, не зависит от времени. Этот стационарный процесс представляет собой собственно сушку, то есть выпаривание влаги из материала. Он зависит от внешних условий и не зависит от внутренних механизмов передачи влаги.

Рис. 1. Сушильная установка барабанного типа

Рис. 2. Типичная кривая скорости сушки

На рисунке 2 представлена типичная кривая скорости сушки [4], на которой показано изменение значения условного коэффициента скорости сушки Rv в зависимости от уменьшения содержания влаги X в материале. В соответствии с рисунком 2 процесс сушки может быть разделен на три части: начальный период сушки, период сушки с постоянной скоростью и период снижения скорости сушки, зависящие от характеристик твердого материала. Кривая А - В иллюстрирует изменение влажности в материале во время начального периода сушки. В течение этого периода температура твердого материала и его влажной поверхности ниже, чем температура сушки, в результате скорость сушки в области А - В будет возрастать до тех пор, пока температура поверхности твердого материала не достигнет температуры, соответствующей линии В - С. Если температура влажного материала выше, чем температура сушки, начальный период будет соответствовать линии А’ - В. Начальный период обычно очень короток, и поэтому чаще всего им пренебрегают. Скорость сушки за период В - С постоянна и равна прямому участку В - С кривой влажности. Содержание влаги в точке перехода от периода постоянной скорости к периоду падения скорости называется критическим содержанием влаги Xcr . В этой критической точке содержание влаги в материале линейно снижается, и прямая линия становится кривой, которая асимптотически приближается к равновесному содержанию влаги в материале X eq .

Таким образом, принимая во внимание относительно большую продолжительность стационарного процесса скорости сушки, а также используя асимптотический подход к решению общей модели [3,4,5], предлагаем следующую математическую модель процесса сушки [8]:

дX- vm — Rv13 ;

d l

Vg = Rv24(Gm / Gg);(2)

d(CmTm) _ avVvT vm---— 7^(Tg - Tm)-XRv13;

'lGm

d( CT ) a vg g g _y_v_m

Vg Э l Gg ^Tg Tm ) AmGgRv 24 . (4)

Уравнения системы представляют собой соответственно:

(1) - уравнение материального баланса сушимого вещества; (2) - уравнение материального баланса сушащего воздуха; (3) - уравнение теплового баланса сушимого вещества; (4) -уравнение теплового баланса сушащего воздуха. Используются следующие обозначения: l - независимая переменная интегрирования по длине барабана, м ; X - влажность материла, кг

(Н 2 О)/кг (материала) ; Y - влажность сушащего газа, кг (Н 2 О)/кг (материала) ; Tg - температура сушащего газа, K ; Tm - температура материала, K ; v m - скорость материала в осевом направлении, м/с ; vg - скорость сушащего газа в осевом направлении, м/с ; C m - удельная теплоемкость материала, Дж/кг-К ; Cg - удельная теплоемкость газа, Дж/кг-К ; Gm - линейная плотность материала, кг/м ; G g - линейная плотность газа, кг/м ; Vv - удельный объем барабана, м3/м ; av - удельный коэффициент передачи тепла, Дж/мКс ; X, Xm - теплота испарения, Дж/кг ; Rv13, Rv 24 - скорость сушки, 1/c .

Предполагается уточнить значения коэффициентов Rv13, Rv 24 , X и Xm в правых частях уравнений (1-4), используя [5]. Так называемый условный коэффициент сушки, или скорость сушки R v , определяется как

Rv 13 — rvm gm

(для уравнений 1 и 3), где gm - массовый расход материала, кг/c ; r - интенсивность массоб-мена, %;

Y ~ 1

Rv 24 —----rvg ’ gg где gg - массовый расход сушащего воздуха (для уравнений 2 и 4). Кроме того, в уравнении (3) содержится величина теплоты испарения сvTm

X - 1

Tm

d Cm + CmTm , d Xm X -1 ’

где c v - теплоемкость выделяющегося газа, Дж/кг-K и в уравнении (4) величина

Л и —

Г CgTg < Y - 1

cvTg - T 6Cg Y - 1 g d Y y

Для повышения эффективности управления, снижения энергетических затрат, то есть оптими- зации управления, данные параметры не должны быть константами, что предлагалось ранее [3,4,6] в качестве основных допущений в целях упрощения системы. Как можно более точно настроить БСУ на конкретный режим работы позволяют именно те значения Rv, X, Xm, которые получены из приведенных выше зависимостей.

Конструктивные параметры системы (1-4)

объединяются в множество Q [1]:

{ V g , V m , C g , C m , G g , G m , a v , V v , X, X m }c^.

В правых частях всех уравнений содержится так называемый линейный условный коэффици-

ент скорости сушки, который может быть представлен в виде Rv=k1X(l)+k2Tm(l)+k3Tg(l)+k4, где коэффициенты k1, k2, k3, k4 являются настроечными. Они обеспечивают точную настройку системы (1-4) под свойства сушимого материа- ла, конструкцию установки и внешние условия сушки на основании соответствия результатов моделирования экспериментальным данным.

Для обеспечения лучшей адекватности модели реальным процессам сушки в БСУ данные параметры должны быть не константами, а функциями от некоторых входных воздействий системы. При подстановке найденных функциональных зависимостей в полученное аналитическое решение системы из решения исключаются коэффициенты k1, cf = C '"G [Tg (l0)- Tg (l, vmGm где l0 – значение независимой переменной, соответствующее входу в барабан.

Управляющие параметры выбираются, исходя из следующих соображений. Для того чтобы иметь на выходе определенное значение содержания влаги, в материале достаточно варьировать температуру и поток (расход) сушащего воздуха. Уменьшать температуру и расход газа, уменьшая тем самым затраты, можно лишь до определенного предела. Критерием в данном случае служит влажность материала на выходе барабана:

X(l = L , T g ( l o ), X(l o ), V g , V m ) < X cr , (6)

где L – длина барабана, m , X cr – критическая влажность материала на выходе барабана, кг(H 2 O)/кг(материала) .

k 2 , k 3 , k 4 и математическая модель процесса сушки оптимальным образом настраивается под конкретную БСУ и сушимый материал.

После идентификации модели (1-4) решается задача оптимизации процесса сушки по критерию снижения энергетических затрат. Целевая функция представляет собой удельные энергетические затраты на передачу тепла от газа одному килограмму материала внутри барабана, Дж/кг [1]:

Q , X ( l o ) T g ( l o ), T m ( l 0 )) ] , (5)

Кроме того, при снижении скорости подачи материала увеличивается время задержки материала в барабане, что также приводит к более низкому содержанию влаги в материале на выходе. Таким образом, в качестве управляющих параметров выбираются: T g (l 0 ) – входная температура сушащего воздуха, K ; v g – скорость подачи сушащего воздуха, м/с ; v m – скорость подачи материала, м/с . На данные параметры накладываются следующие двусторонние областные ограничения: T g low≤T g (l 0 )≤T g up , v g low≤v g ≤v g up, v m low≤v m ≤v m up . На входную влажность, являющуюся возмущающим воздействием, также накладывается ограничение Xlow≤X(l 0 )≤Xup . Данные неравенства задают область допустимых проектных параметров Ω 1 .

Задача оптимизации ставится следующим образом:

C f T v g , v m X(l = L , T g ( l o ) * , v g , V m ) < X cr) = , min, C f T g , V g , V m\ Xout ( l = L, T g ( l o ), V g , V m ) < Х сЛ ,

' 1 {T g ( l o ), V g , V m } еП, '

где T g (l 0 )*, v g *, v m * – оптимальные параметры управления, сводящие функционал (5) с учетом функционального ограничения (6) к минимуму. Эти параметры находятся при решении задачи минимизации методом скользящего допуска [9].

Эффективность управления при использовании оптимальных управляющих параметров, найденных по данному алгоритму, оценивается при сравнении с несколькими стандартными режимами работы БСУ. В процессе сравнения изменяются только управляющие параметры при прочих равных условиях. При этом снижение удельных энергетических затрат на передачу тепла в некоторых случаях достигает 20–25%.

Таким образом, повышение эффективности работы БСУ при сушке стружки достигается прежде всего за счет уменьшения энергетических затрат на технологический процесс сушки, ресурсосбережения, а также достаточно высокого быстродействия алгоритма управления за счет использования в системе управления уточненной математической модели, настроенной на конкретный режим работы установки.

Список литературы Выбор и настройка параметров для эффективного управления процессом сушки измельченной древесины при изготовлении древесностружечных плит

- Янюк Ю. В., Питухин Е. А. Об оптимизации управления сушильной установкой барабанного типа//Новые информационные технологии в ЦБП и энергетике. Петрозаводск, 2002. С. 112-114.

- Янюк Ю. В., Питухин А. В., Питухин Е. А. Оптимальное управление сушильной установкой барабанного типа по критерию снижения энергозатрат на технологический процесс сушки сыпучих материалов//Энергоресурсосбережение и обеспечение экологической безопасности на пром. предприятиях. Тезисы докл. научно-практической конф. Пушкин, 2004. С. 13-17.

- Yliniemi L. Advanced Control of a Rotary Dryer. Oulu. Oulun Yliopisto 1999. 100 p.

- Brambilla A., Nardini G., Stabert Z. Dynamic model of rotary dryer//2nd symposium on the use of computers in chemical engineering. Usti Nad Labem, Tsekkoslovakia. 1973. Vol. II. P. 218-231.

- Вьюков И. Е., Зорин И. Ф., Петров В. П. Математические модели и управление технологическими процессами целлюлозно-бумажной промышленности. М.: Машиностроение, 1975. 373 с.

- Balchen Jens G., Kenneth I. Mumme. Process control: Structures and Applications/Van Nostrand Reinhold company, New York, 1988. 540 p.

- Питухин Е. А. Математическая модель управления качеством работы сушильной установки барабанного типа//Труды ПетрГУ. Серия «Прикладная математика и информатика». Петрозаводск, 1997. Вып 6. С. 71-76.

- Янюк Ю. В., Питухин Е. А. Преобразование математической модели процесса сушки для управления сушильной установкой барабанного типа//Труды лесоинженерного факультета ПетрГУ. Петрозаводск, 2003. Вып. 4. С. 191-196.

- Химмельблау Д. Прикладное нелинейное программирование. М.: Мир, 1975.