Выбор и обоснование способа разделения исходного материала на мерные заготовки. Выбор и обоснование термомеханических режимов штамповки

Автор: Насыров Г.А.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 12-3 (28), 2018 года.

Бесплатный доступ

Статья посвящена выбору термомеханических режимов штамповки. В статье рассматриваются способ разделения исходного материала на мерные заготовки. Проведен анализ использования стандартов в штамповке на горизонтально-ковочной машине.

Горизонтально-ковочная машина, поковка, штамповка, высадочный ползун, продольный изгиб

Короткий адрес: https://sciup.org/140281360

IDR: 140281360

Текст научной статьи Выбор и обоснование способа разделения исходного материала на мерные заготовки. Выбор и обоснование термомеханических режимов штамповки

Разделка металла на мерные заготовки, предназначенные для объемной штамповки, может производиться на ленточно-отрезных станках. При этом необходимо обеспечить большую точность длины и ровные торцы заготовки. Соблюдение этих условий облегчает установку заготовки в штамп, повышает качество поковки, сокращает расход металла, способствует высокой экономичности производства. Прутки разрезают в холодном состоянии с охлаждением эмульсией. Торец получается ровный и перпендикулярный к оси заготовки.

Недостатки: наличие отхода металла.

Для получения точной заготовки, требуется дополнительная токарная обработка.

Выбор термомеханических режимов штамповки для заготовок из легированной стали марки 15Х16КН2МВФАБ-Ш осуществляется на основании отраслевого стандарта ОСТ 1-90376-87 [1].

Согласно ОСТ 1-90376-87 режимы под ковку и горячую штамповку сталей следующие:

-

- предельная температура нагрева материала: 1150 °C;

-

- температура конца обработки: 1080 °C;

-

- допустимая степень деформации за один нагрев: 65%;

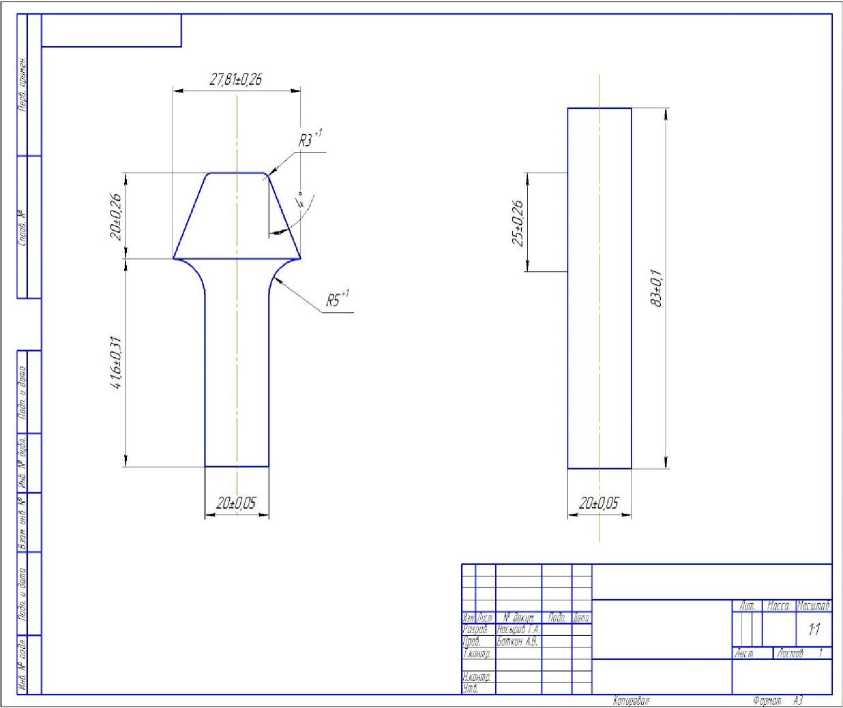

Эскиз поковки после первого перехода при допускаемой степени деформации 65%, на ГКМ (рис.1).

Рисунок 1 – Эскиз поковки после первого перехода

При высадке L/d>2.5…3 [2], требуется соблюдать следующие условия:

-

1) Длина высаживаемой части не должна превышать 2,5d

Для первого перехода: 50 > 40

Для второго перехода: 50 > 20

-

2) Длина свободной части между пуансоном и матрицей не должна превышать 1,5d

Для первого перехода: 30 > 25

Для второго перехода: 30 > 20

-

3) Диаметр высаживаемой части не должен превышать 2,5d [3]

Для первого перехода: 50 > 27,81

Для второго перехода: 50 > 46,8

Условия на продольный изгиб соблюдены. Можно штамповать.

Рабочий ход на первом переходе будет равен:

S раб1 = H 0 – H к = 83 – 61,6 = 21,4 мм.

где H 0 – высота заготовки до осадки;

H к - высота заготовки после осадки.

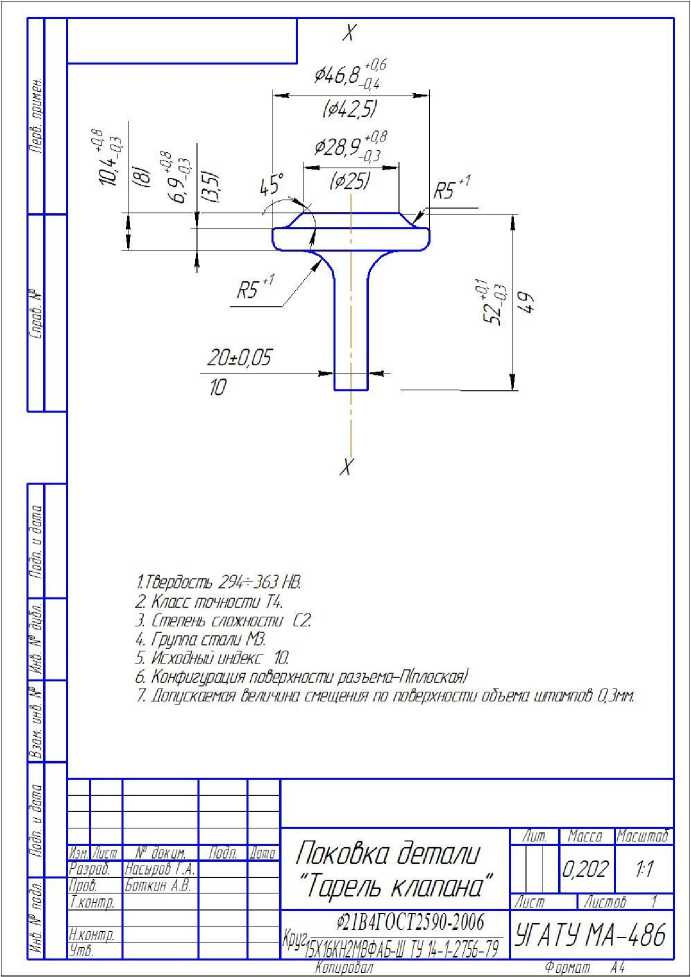

Второй переход – окончательная штамповка (рис.2).

Рабочий ход на втором переходе будет равен:

S раб2 = H 0 – H к = 61,6 – 52 = 19,6 мм.

Рисунок 2 – Чертеж поковки после второго перехода

Исходные данные для ГКМ.

Исходная заготовка – пруток. Материал – 15Х16КН2МВФАБ-Ш.

Штамп подогрет до температуры 150°С.

Заготовка нагрета до температуры (1150±20) °С.

Температура окончания штамповки 850°С

Ход подвижной матрицы = 350мм

Высадочного ползуна = 700мм

Высадочного ползуна после закрытия матриц = 480мм

Список литературы Выбор и обоснование способа разделения исходного материала на мерные заготовки. Выбор и обоснование термомеханических режимов штамповки

- ОСТ 1-90376-87. Сталь углеродистая, легированная и высоколегированная, сплавы жаропрочные. Ковка и штамповка. Термомеханические режимы, 1988. - 8 с.

- Зорчев С.Н. Кузьмин В.Н. «Общая технология кузнечно-штамповочного производства»:2-е изд. 1986-87 с.122-124

- Берлинер, Ю.И. Технология химического и нефтяного аппаратостроения / Ю.И. Берлинер, Ю.А. Балашов. - М.: Машиностроение, 1976. - 256с.