Выбор и оптимизация химического и фракционного состава стержней для пустотелых лопаток

Автор: Ганеев Альмир Амирович, Деменок Олег Борисович, Мамлеев Рафиль Фаритович, Павлинич Сергей Петрович, Деменок Анна Олеговна, Кулаков Борис Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Повышение требований к литым охлаждаемым лопаткам ГТД и усложнение их внутренней конструкции обуславливает необходимость изыскания новых составов стержневых масс с более высокой прочностью и стойкостью к термическим ударам, химической инертностью к жаропрочным сплавам, малым коэффициентом термического расширения и высокой точностью геометрических размеров. На основе патентных исследований теоретически обоснован и предложен новый химический состав стержневой смеси. С целью оптимизации фракционного состава стержневой смеси проведен анализ способов упаковки полидисперсных частиц в композитных материалах. Из него следует, что большинство рассмотренных методов имеют теоретическую направленность, а предлагаемые расчетные формулы, которые используются при изготовлении технической керамики, бетонов и асфальтов, не могут быть однозначно использованы при изготовлении стержней, так как они не учитывают отличительные особенности формирования фракционного состава стержней. Особенностью строения стержня является наличие каркасообразующих фракций. Они формируют конструкцию стержня, непосредственно соприкасаясь друг с другом в геометрически правильном порядке. От этих фракций зависит размерная стабильность, склонность к усадке и короблению стержня, максимально возможная объемная доля дисперсной фазы В результате разработанной методики выбрана размерная последовательность фракционного состава порошков и расчетным методом проведена оптимизация химического и фракционного состава стержневой смеси. Исследования физико-механических свойств образцов, изготовленных из новой стержневой смеси, показали, что они имеют более высокие свойства, меньшую склонность к короблению, усадке и низкий коэффициент термического расширения по сравнению с серийным составом. Из опытной стержневой смеси были изготовлены стержни для полых лопаток, которые дали положительные результаты. Брак по короблению, слому стержня снижен более чем в 2 раза. Применение смеси позволяет повысить предел прочности стержней при изгибе σизг = 24…26 МПа. Снизить линейную усадку до 0,1-0,2 % и глубину взаимодействия со сплавом ЖС6У до 0, 04-0,06 мм. Новый стержневой состав с оптимизированным химическим и фракционным составом прошел производственную апробацию и рекомендован в серийное производство.

Керамические стержни, химический состав, фракционный состав, пустотелая лопатка, стержневая смесь, упаковка полидисперсных частиц, каркасообразующая фракция, коробление стержня

Короткий адрес: https://sciup.org/147157103

IDR: 147157103 | УДК: 673.3 | DOI: 10.14529/met170307

Текст научной статьи Выбор и оптимизация химического и фракционного состава стержней для пустотелых лопаток

В настоящее время литье по выплавляемым моделям является единственным методом, который позволяет в промышленном масштабе наиболее экономично получать заготовки рабочих и сопловых лопаток турбины, не нуждающихся в последующей обработке.

Повышение требований к литым охлаждаемым лопаткам ГТД и усложнение их внутренней конструкции обуславливает необходимость изыскания новых составов стержневых масс с более высокой прочностью и стойкостью к термическим ударам, инертностью к жаропрочным сплавам, малым коэффициентом термического расширения и высокой точностью геометрических размеров.

При выборе стержневого материала исходили из того, что стержень должен обеспечить получение качественных отливок с высокой размерной точностью. Это достигается использованием тугоплавких материалов, температура плавления которых значительно выше расплавленного металла, применяемого для изготовления лопаток ГТД.

Важнейшими компонентами современных стержневых смесей являются оксиды алюминия, циркония, кремния, нитриды кремния, бора, алюминия и карбиды кремния и бора, их твердые растворы и разнообразные композиты.

При разработке химического состава керамических стержней учитывали факторы, от которых зависит их работоспособность. Эти свойства стержней можно разделить на механические, термомеханические, теплофизические и структурные. На механические, термомеханические и теплофизические свойства керамических стержней влияет химический состав, термическая обработка, структура и количественное соотношение кристаллических фаз, содержание и состав стеклофазы, размер зерна и пористость.

На основе теоретического анализа и патентного поиска основными огнеупорными материалами для разработки нового стержневого состава выбрана система электрокорунд и плавленый кварц.

Электрокорунд и кварц в кристаллической или аморфной модификации входят в состав практически всех используемых в настоящее время керамических стержней для оформления внутренних полостей лопаток ГТД. Электрокорунд является химически инертным по отношению к жаропрочным сплавам и высокоогнеупорным материалом, выпускается промышленностью в виде порошков различного фракционного состава. Достоинства плавленого кварца заключаются в его очень низком коэффициенте термического расширения (КТР), возможности уменьшения температуры спекания при сохранении прочностных характеристик и облегчения удаления стержня из отливки.

Свойства стержней в значительной степени определяются взаимодействием компонентов в твердофазном состоянии, протекающим в относительно низкотемпературной области. Здесь часто образуются малоустойчивые соединения, разлагающиеся при дальнейшем повышении температуры. Для этих соединений характерна сложная стехиометрия, а также наличие областей гомогенности (твердых растворов).

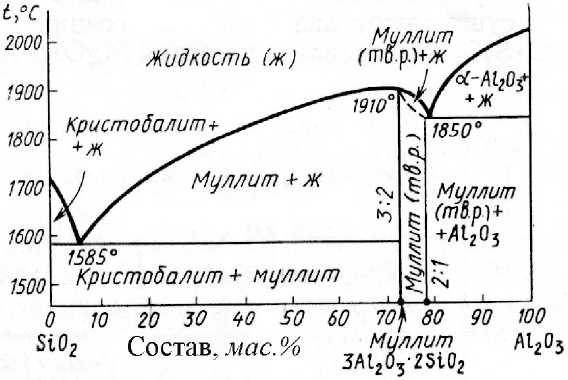

Известно, что спекание стержней из материалов, относящихся к системе Al 2 O 3 –SiO 2 (рис. 1), является преимущественно твердофазным. При этом температура спекания зависит от дисперсности и активности, химической чистоты исходных порошков, условий спекания, вида и количества добавок. Дисперсность порошков корунда оказывает решающее влияние не только на температуру спекания, но и вообще на возможность спекания корунда.

Обожженный стержневой материал обычно состоит из двух фаз: кристаллической и аморфной (стекловидной). Кристаллическая фаза представляет собой определенные химические соединения, твердые растворы, фазы внедрения. Аморфная фаза практически всегда

Рис. 1. Диаграмма состояния системы Al 2 O 3 –SiO 2 [1]

присутствует во всех традиционных стержнях, поскольку в состав данных материалов входит стеклообразующий SiO2. В стержневых смесях наличие стеклофазы должно быть строго ограничено (не более 15–20 %), чтобы избежать деградации прочностных характеристик.

Система Al 2 O 3 –SiO 2 является фундаментальной для стержневой технологии; ее диаграмма состояния особенно важна для интерпретации ряда физико-химических процессов, протекающих при обжиге различных алюмосиликатных систем, и понимания явлений, происходящих при взаимодействии стержневых смесей.

В диаграмме состояния системы Al2O3– SiO 2 (см. рис. 1) имеется один максимум, соответствующий температуре плавления муллита, и две эвтектики, образуемые этим соединением с компонентами системы. Предельный состав муллитовых твердых растворов соответствует концентрации примерно 78 % Al 2 O 3 , что отвечает стехиометрии 2Al 2 O 3 ∙SiO 2 . Следовательно, область твердых растворов распространяется от состава, отвечающего 3Al 2 O 3 ∙2SiO 2 , до состава 2Al 2 O 3 ∙SiO 2

Расплавы указанных соединений имеют малые значения энергии активации , требующейся для построения кристаллов, и поэтому кристаллизуются почти целиком, образуя лишь небольшое количество стекловидной фазы. Введение небольшого количества примесей, растворимых в жидкой фазе и понижающих межфазное поверхностное натяжение (минерализаторы), уменьшают величину переохлаждения, необходимую для самопроизвольного возникновения центров кристаллизации. Добавки, нерастворимые в твердой фазе, поверхностно-активные вещества, оседая на гранях кристаллов, ограничивают их рост и изменяют форму (ингибиторы или замедлители кристаллизации).

При изготовлении стержней необходимо стремиться получить мелкокристаллическую волокнистую (игольчатую) структуру, обеспечивающую эффект армирования стержня и повышения его термостойкости.

Улучшения структуры и снижения температуры спекания алюмосиликатных стержней неэвтектического состава можно достигнуть добавкой диоксида титана. В данном случае, целесообразно использовать более реакционноактивную анатазную (по сравнению с рутилом) модификацию TiO2. Диоксид титана яв- ляется фазой с большой концентрацией вакансий (до 15 % в объеме при стехиометрическом составе), что является фактором интенсификации диффузионных процессов в стержне при обжиге. Добавка TiO2 снижает температуру спекания корунда, при этом образуется твердый раствор TiO2 в Al2O3, что вызывает искажение кристаллической решетки электрокорунда и, как следствие, более активное спекание и рекристаллизацию материала стержня.

Ввод TiO2 в состав алюмосиликатных стержневых составов также благоприятно сказывается на форме кристаллов. В то же время содержание TiO2 должно быть ограничено, так как высокое его содержание заметно увеличивает количество стекловидной фазы.

Для повышения температуры начала деформации и ускорения процесса спекания стержня необходимо ввести в систему Al 2 O 3 – SiO 2 карбид кремния, что связано с высокой активностью оксида кремния в момент его образования при температурах выше 1000 °С по реакции:

SiC + 2O 2 = SiO 2 + CO 2 .

В этом случае, согласно диаграмме состояния Al 2 O 3 –SiO 2 , на границах зерен синтезируется муллитовая связка, которая обеспечивает прочное срастание границ зерен основной кристаллической фазы – Al 2 O 3 . Однако содержание SiC должно быть также ограничено, так как избыточное количество вводимого SiC в случае неполного его окисления при обжиге может стать причиной газовой пористости в отливках.

Исходя из результатов проведенного теоретического анализа и экспериментальных данных, предложен новый стержневой состав на основе Al 2 O 3 ; SiO 2 ; TiO 2 и SiC.

Наряду с химическим составом физикохимические свойства стержня существенным образом зависят и от фракционного состава стержневой смеси. Несмотря на значительный прогресс в технологии и средствах производства литых лопаток ГТД, брак в литейных цехах все еще значителен. При литье охлаждаемых рабочих лопаток турбины он достигает 30–50 %. Брак проявляется по причине коробления стержня, смещения и полома в процессе прокаливания формы и заливки ее сплавом.

Одной из причин коробления стержня является неоптимальное соотношение фракционного состава стержневой смеси, распределение тонкой и грубой фракций в полости пресс-формы после запрессовки, что, в свою очередь, также приводит к повышенной пористости и низким механическим свойствам. Поскольку полость пресс-формы стержня имеет малую толщину, то значительное влияние на распределение фракций оказывает пристенный эффект, характеризующийся повышенной пористостью. В связи с этим актуальной задачей является исследование способов оптимизации фракционного состава стержневой смеси.

При оптимизации фракционного состава возникает проблема нахождения наиболее оптимальной упаковки стержневой смеси в заданном объеме, состоящей из твердой фазы и пластификатора.

В данной стержневой смеси в качестве твердой фазы используются порошки Al 2 O 3, SiO 2 , SiC и TiO 2 , прочность которых значительно выше прочности органического пластификатора. Поэтому можно значительно повысить физико-механические свойства стержня за счет создания структуры с оптимальной упаковкой. Плотная упаковка порошков позволит уменьшить поры в стержне, что приведет к повышению физико-механических свойств, уменьшению склонности к короблению стержней и стабильности их свойств.

Распространенным подходом к исследованию дисперсных материалов – коллоидов, аморфных металлов, бетонов, сыпучих смесей и других композитов – является моделирование их структуры с помощью системы твердых сфер [ 2-4]. В рамках такой модели задача нахождения оптимального фракционного состава стержневой смеси сводится к задаче о плотной пространственной упаковке сферических частиц.

Однако предлагаемые расчетные формулы, которые применяются при изготовлении технической керамики, бетонов и асфальтов, не учитывают специфику формирования стержней. Отличительной особенностью формирования фракционного состава стержней является наличие каркасообразующих фракций. Кроме того, при формировании фракционного состава стержней не стоит задача обеспечения максимальной плотности, но необходимо обеспечить геометрическую размерную точность и стабильность, минимальную усадку и устойчивость к короблению.

Каркасообразующими фракциями в стержне являются порошки F 120 (120 мкм) и F100

(100 мкм). Они формируют конструкцию стержня, непосредственно соприкасаясь друг с другом в геометрически правильном порядке, причем деформация частиц порошков не происходит. От этих фракций зависит размерная стабильность, склонность к усадке и короблению стержня, максимально возможная объемная доля дисперсной фазы. Вторая группа фракций заполняет образовавшиеся поры, сформированные порошками 120 и 100 мкм, и придает устойчивость этой конструкции. Для повышения устойчивости этой конструкции необходимо заполнить эти поры не вообще мелкими фракциями, а фракциями определенных размеров. Назначение третьей группы мелкой фракции состоит в том, чтобы заполнить мелкие поры, образованные второй группой фракции и обеспечить необходимую шероховатость поверхности.

Из сказанного следует важность рассмотрения геометрической размерной последовательности формирования фракционного состава порошков для стержневой смеси.

В табл. 1 приведены расчетные параметры пор, образованные порошками фракций опытного стержневого состава.

Расчет необходимой размерной последовательности фракционного состава порошков с приведенными диаметрами частиц d 1 , d 2 , d 3 стержневой смеси производился по формулам [5]:

d 2 = 0,414 d 1 ; (1)

d 3 = 0,224 d 1 ; (2)

d 4 = 0,176 d 1 , (3)

где d 1 – самая крупная фракция смеси; d 2 – средняя фракция, располагающаяся в промежутках между частицами крупной фракции ГПУ и ГЦК; d 3 – тонкая фракция меньше d 2 , способна перемещаться сквозь промежутки между частицами крупной фракции.

Так как порошки имеют не строгую сферическую форму, то используются приведенные диаметры частиц. В этих формулах предполагается, что при запрессовке под давлением частицы распределяются упорядоченно с практически равновероятным формированием объемных долей ГПУ и ГЦК упаковок.

Сравнение размеров порошков и пор в табл. 1 позволяет определить размерный гранулометрический состав стержневой смеси.

При формировании стержневой смеси каркасообразующими фракциями 120 и 100 мкм образуются поры с максимальным размером

Таблица 1

Расчетные параметры пор, образованных порошками фракций опытного стержневого состава, и размеры порошков стержневых составов

|

Фракционный состав стержневой смеси, мкм |

Максимальный диаметр пор, мкм |

Размер порошков стержневой смеси, мкм |

||||||||

|

75 |

63 |

50 |

40 |

30 |

20 |

14 |

5 |

3 |

||

|

120 |

49,7 |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

|

26,96 |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

18,564 |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

|

|

100 |

41,47 |

– |

– |

– |

– |

– |

+ |

+ |

+ |

+ |

|

22,47 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

|

|

15,47 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

|

|

40 |

16,56 |

– |

– |

– |

– |

– |

– |

+ |

+ |

+ |

|

8,96 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

|

7,06 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

|

30 |

12,42 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

6,72 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

|

5,29 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

|

10 |

8,28 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

4,48 |

– |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

|

3,533 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

|

|

7 |

5,796 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

|

3,136 |

– |

– |

– |

– |

– |

– |

– |

– |

+ |

|

|

2,47 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

5 |

2,07 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

1,12 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

0,88 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

3 |

1,242 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

0,672 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

0,529 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

Примечание. Знак «+» обозначает, что порошки данного размера могут заполнять поры, образованные фракционным составом стержня; знак «–» обозначает, что порошки данного размера не могут поместиться в поры, образованные фракционным составом стержневой смеси.

49,7 и 41,5 мкм соответственно. Следовательно, порошки с размерами 75, 63 и 50 мкм (см. табл. 1) не поместятся в эти поры и они не будут заполнены. Использование этих фракций будет способствовать формированию неоднородной каркасной гранулометрической структуры стержня и неравномерной ее усадке, что приведет к короблению стержня. Поэтому эти фракции исключены из опытной стержневой смеси.

В табл. 2 и 3 приведены соответственно исходный и оптимизированный фракционные составы стержневой смеси. Для сравнения влияния фракционного состава на служебные свойства стержней опытная стержневая смесь представлена по фракционному составу в виде исходного и оптимизированного. Исходный фракционный состав опытной стержне- вой смеси выбран в соотношениях, применяемых в серийной стержневой смеси (см. табл. 2). При сравнении исходного фракционного состава стержневой смеси и оптимизированного следует, что в исходном фракционном составе процентное содержание каркасообразующих фракций (120 и 100 мкм) составляет 25 %, средних фракций (40–30 мкм) – 62,5 % и мелких фракций (10–7, 5–3 мкм) – 5 %.

Оптимизация гранулометрического состава с выбранными фракциями проводилась с использованием программы Excel [ 5 ] , результаты представлены в табл. 3.

В оптимизированном гранулометрическом составе содержание фракций соответственно составляет 46,3; 48; 5,7 %. Из сравнения данных исходного и оптимизированного составов

Таблица 2

Исходный гранулометрический состав стержневой смеси

|

D , мкм |

120 |

100 |

75 |

63 |

50 |

40 |

10 |

7 |

|

Объемное содержание ( m ) % |

10,5 |

10,5 |

12 |

12 |

27,5 |

27,5 |

1,25 |

1,25 |

|

сверх |

100 % |

Таблица 3

Оптимальный гранулометрический состав опытной стержневой смеси

|

D , мкм |

120 |

100 |

40 |

30 |

10 |

7 |

5 |

3 |

|

Объемное содержание ( m ) % |

14 |

32,3 |

12 |

36 |

1 |

1 |

1,4 |

2,3 |

следует, что произошло процентное повышение каркасообразующих фракций на 25,8 %, уменьшение количества средних фракций на 29,1 % и повышение мелких фракций с 2,4 до 5,74 %. За счет этих изменений повысилась плотность структуры опытного стержня.

Проведены сравнительные исследования физико-механических свойств новой серийной и опытных стержневых масс. Показателями для сравнения служили: прочность образцов при изгибе, отклонение размеров образцов от номинальных, характеризующее геометрическую точность стержней, коэффициент термического расширения и глубина взаимодействия с жаропрочным сплавом ЖС6У. Результаты исследований физикомеханических свойств приведены в табл. 4.

Образцы для исследований были изготовлены из исходной и оптимизированной стержневых масс (соответственно составы 2 и 3) и серийной массы (состав 1) (см. табл. 4), содержащих в основе электрокорунд различных фракций (ГОСТ 3647–80), плавленый кварц (ТУ 4191-001-91973903-12), а также карбид кремния марки 64С (ГОСТ Р 52381–2005) и диоксид титана (ГОСТ 9808).

В качестве пластификатора применяли состав на основе парафина в смеси с полиэтиленом, который вводили в стержневую массу в количестве 15–16 % по массе (сверх 100 %).

Образцы изготавливали шликерным литьем стержневой смеси с использованием соответствующего прессового оборудования и технологической оснастки.

Стержневая смесь готовилась в обогреваемом конверторе, в который загружалась подготовленная ранее шихта с мелющими телами (спеченные шары из окиси алюминия) в соотношении 1 : 1. После этого включался обогрев конвертора и зернистый материал перемешивался всухую при температуре 100–120 °С в течение 1 ч.

Затем конвертор останавливался и в него загружалось необходимое количество пластификатора, после чего масса вновь перемешивалась еще в течение 1,5–2 ч. После этого температура смеси снижалась до 85–90°С и перемешивание продолжалось еще 20–30 мин. Готовая масса сливалась в металлический противень.

Заготовки образцов получали запрессовкой стержневой массы в пресс-форму на пресс-автомате марки CLEVELAND CTM-25 при следующих параметрах:

Таблица 4

Результаты экспериментов сравнительных исследований физико-механических свойств стержневых смесей

|

Тип массы |

σ изг , МПа |

Шероховатость R z , мкм |

Линейная усадка |

КТР, с–1 |

Глубина взаимодействия со сплавом ЖС6У |

|||

|

20 °С |

800 °С |

1000 °С |

1200 °С |

|||||

|

1 |

20,68 |

22,62 |

25,91 |

21,82 |

31,53 |

0,31 |

0,9·10–6 |

0,1–0,2 |

|

2 |

28,8 |

25,9 |

24,4 |

21,6 |

34,15 |

0,2147 |

0,7·10–6 |

0,04–0,06 |

|

3 |

31,4 |

27,6 |

26,1 |

24 |

29,57 |

0,15 |

0,5·10–6 |

0,04–0,06 |

Примечание. 1 – серийный стержневой состав; 2 – новый химический состав стержневой смеси, фракционный состав соответствует серийной смеси; 3 – новый химический состав и оптимизированный фракционный состав стержневой смеси.

давление запрессовки – 8 МПа;

температура массы – 85–90 °С;

время выдержки сырца в пресс-форме – 25 с.

Заготовки образцов всех составов были подвергнуты обжигу при температуре 1350– 1370 °С в проходной газовой печи ПГ-30.

Обжиг образцов в газовой печи производился по следующему режиму:

– нагрев до 600 °С со скоростью 50 °С/мин;

– дальнейший нагрев до 1350–1370 °С со скоростью 100 °С/мин;

– выдержка при температуре 1350–1370 °С в течение 8–10 ч;

– выключение печи и охлаждение коробов вместе с печью до 300 °С;

– охлаждение коробов на воздухе до комнатной температуры.

Предел прочности (σ изг ) и стрелу прогиба ( f ) образцов из стержневых материалов определяли испытанием образцов-пластин размерами 70 x 20 x 4 мм при 3-точечном статическом изгибе согласно ГОСТ Р 50523–93.

Испытание термомеханических свойств стержневых материалов производили на экспериментальной установке [6], позволяющей определять предел прочности и прогиб при 3-точечном изгибе образцов пластин размерами 70 x 20 x 4 мм в интервале температур 20–1200 °С с регистрацией скоростей нагружения и деформации образцов.

Для снижения влияния термоудара загрузку образца в печь производили при температуре не более 600 °С. Дальнейший нагрев образца до более высоких температур испытания осуществляли уже непосредственно с печью. В печь одновременно загружали не более 5 образцов, что позволило минимизировать влияние на прочностные характеристики образцов длительности обжига.

После выдержки в заданных условиях в течение 30 мин с целью выравнивания температуры по сечению образца производили нагружение образца со скоростью 5 Н/с.

Деформацию образца при изгибе определяли индикатором, изменение показаний которого контролировали путем видеосъемки. Этот прием позволяет с большей точностью зафиксировать момент слома образца.

Размеры образцов, используемые при расчетах, измеряли с помощью микрометра с погрешностью, не превышающей 0,01 мм.

Значения предела прочности являются среднеарифметическим результатом испытания 5–6 образцов. Разброс данных отдельных 60

испытаний не превышал 5–10 % от среднего. Результаты экспериментов приведены в табл. 4.

Оптимальное соотношение фракционного и химического составов стержневой смеси положительно повлияло на структуру, повышение физико-механических свойств, снизило усадку и коробление стержней и повысило стабильность их размеров. Наибольшая прочность стержней наблюдается в серии с оптимизированным гранулометрическим составом смеси.

Из сравнения результатов эксперимента (см. табл. 4) следует, что на физико-химические свойства стержней влияет не только химический состав стержневой смеси, но и его фракционный состав.

Опытная стержневая смесь опробована в заводских условиях для производства лопаток. Исследованием на образцах физикомеханических свойств нового стержневого состава показано, что новый стержневой состав имеет более высокие физико-механические свойства, меньшую склонность к короблению, усадке и низкий коэффициент термического расширения.

Из опытной стержневой смеси были изготовлены стержни для полых лопаток, которые дали положительные результаты. Брак по короблению, слому стержня снижен более чем в 2 раза. Применение смеси позволяет повысить предел прочности стержней при изгибе до σ изг = 24…26 МПа. Снизить линейную усадку до 0,1–0,2 % и глубину взаимодействия со сплавом ЖС6У до 0,04–0,06 мм. Новый стержневой состав с оптимизированным химическим и фракционным составом прошел производственную апробацию и рекомендован в серийное производство.

Выводы

-

1. Проведен анализ способов упаковки по-лидисперсных частиц в композитных материалах, из которого следует, что большинство рассмотренных методов имеют теоретическую направленность, а предлагаемые расчетные формулы, которые используются при изготовлении технической керамики, бетонов и асфальтов, не могут быть однозначно использованы при формировании стержней, так как они не учитывают отличительные особенности формирования фракционного состава стержней.

-

2. Отличительной особенностью формирования стержней является наличие каркасообразующих фракций, которые формируют конструкцию стержня – от них зависит раз-

- мерная стабильность, склонность к усадке и короблению. Вторая группа фракций придает устойчивость конструкции. Назначение третьей мелкой фракции состоит в том, чтобы заполнить мелкие поры, образованные второй группой фракций, и обеспечить необходимую шероховатость поверхности.

-

3. В результате проведенной работы выбрана размерная последовательность фракционного состава порошков и обеспечена их оптимизация между химическим и фракционным составами стержневой смеси.

-

4. Оптимальное соотношение химического и фракционного составов стержневой смеси положительно повлияло на структуру, повышение физико-механических свойств, снизило усадку и коробление стержней и повысило ее размерную стабильность.

Проект выполнялся при поддержке Министерства образования и науки РФ, Договор от 01 декабря 2015 г. № 02.G25/31/0163.

Список литературы Выбор и оптимизация химического и фракционного состава стержней для пустотелых лопаток

- Диаграммы состояния систем тугоплавких оксидов: справ. Вып. 5: Двойные системы. Ч. 4/отв. ред. Ф.Я. Галахов. -Ленинград: Наука, 1988. -348 с.

- Пивинский, Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Избранные труды/Ю.Е. Пивинский. -СПб: Стройиздат, 2003. -Т. 1. -544 с.

- Королев, Л.В. Плотная упаковка полидисперсных частиц в композитных строительных материалах/Л.В. Королев, А.П. Лупанов, Ю.М. Придатко//Современные проблемы науки и образования. -2007. -№ 6 -С. 105-108.

- Зеленкова, Е.Г. Формирование структуры и свойств спеченных материалов на основе бимодальных порошковых смесей: дис. … канд. техн. наук: 05.16.06/Зеленкова Елена Геннадьевна. -Красноярск, 2003. -146 с.

- Белов, В.В. Компьютерное моделирование и оптимизирование составов строительных композитов: моногр./В.В. Белов, И.В. Образцов. -Тверь: ТвГТУ, 2014. -124 с.

- Легкоудаляемые керамические стержни для литья лопаток ГТД по выплавляемым моделям/А.В. Беляков, И.В. Разумнова, И.М. Демонис, Ю.И. Фаломейкин//Стекло и керамика. -2012. -№ 4 -С. 26-31.