Выбор и расчет параметров режима ударной конденсаторной сварки с магнитно-импульсным приводом

Автор: Нескоромный Станислав Валерьевич, Стрижаков Евгений Львович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 6 (49) т.10, 2010 года.

Бесплатный доступ

Рассмотрен алгоритм определения параметров процесса конденсаторной сварки и оборудования стержневых элементов с тонкостенными. Приведены значения выбранных и расчетных параметров процесса и обо-рудования.

Конденсаторная сварка, магнитно-импульсный привод

Короткий адрес: https://sciup.org/14249434

IDR: 14249434 | УДК: 621.791.76

Текст научной статьи Выбор и расчет параметров режима ударной конденсаторной сварки с магнитно-импульсным приводом

Введение. Для широкого внедрения научно-прогрессивной технологии получения сварных соединений крепежных элементов с тонкостенными необходимо разработать научно обоснованные методы расчета параметров процесса и оборудования.

Постановка задачи. Теоретические исследования и результаты экспериментов позволили приступить к разработке методики процесса и проектных изысканий устройств ударной конденсаторной сварки (УКС) с магнитно-импульсным приводом (МИП) [1].

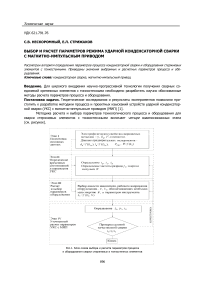

Методика расчета и выбора параметров технологического процесса и оборудования для сварки стержневых элементов с тонкостеснными включает четыре взаимосвязанных этапа (см. рисунок).

Рис.1. Блок-схема выбора и расчёта параметров процесса и оборудования сварки стержневых и тонкостенных элементов

На первом этапе анализируется конструкция изделия и определяется ряд величин и зависимостей с учетом электрофизических свойств свариваемых металлов, необходимых для последующих расчётов.

Для вычислений используются результаты полученных ранее зависимостей :

-

– диаметра и длины выступа стержневого элемента от диаметра стержня, d в = f ( D ст ), l в = f ( D ст ) [5];

-

– энергии импульса от скорости относительной локальной пластической деформации W=f (έ л ) .

На втором этапе определяются параметры:

-

– время релаксации напряжений в зоне соединения t р ;

-

– время деформационной активации контактной поверхности t а ;

-

– время твердофазного взаимодействия t св .

Временные значения должны удовлетворять условию получения сварного соединения в твердой фазе: t св > t а > t р [2].

В развернутом виде уравнение твердофазного взаимодействия примет вид [2]:

Li * Ь n 7*0

t^ >-------> to * e R * T , св 0

-

е л * S а

- где L – средний путь движения дислокаций до препятствия; b – модуль вектора Бюргерса;

е л - скорость относительной локальной пластической деформации; S a - площадь активного центра; t 0 – постоянная времени, t 0 = 10–11 с; Е р – энергия релаксации напряжений по границам зерен [3]; R - универсальная газовая постоянная, R =1,987 кал/(К * моль); Т 0 - температура процесса, Т =(0,8-0,9) Т пл ), ° С.

Анализ соотношения (1) показывает, что при выборе параметров процесса необходимо в первую очередь определить время активации, главным фактором которого является скорость относительной локальной пластической деформации е л .

Значение скорости относительной локальной пластической деформации ел в зависимости от энергии импульса W (1000-14000 Дж) для сплавов АМг6, М1 и Л63 находится в пределах (0,1-10)*103 с-1 [5].

Энергия импульса характеризует энергетические параметры оборудования [4] и зависит от емкости накопительного блока С , рабочего напряжения U р , индуктивного сопротивления разрядного контура установки L у и определяется на третьем этапе.

Частоту разряда определяют из соотношения:

f р =

2π L у C .

Основные ограничения на рабочую частоту f р накладываются условием малого проникновения магнитного потока в подложку толкателя и необходимой длительностью периода разряда T =1/ f для обеспечения условия реализации твёрдофазного взаимодействия. Для этого, с одной стороны, необходимо уменьшать период разряда, с другой – «растягивать» процесс.

Удовлетворяя эти требования, и определим рациональное значение периода разряда. Это дополнительное условие импульсного воздействия сформулировано соотношением:

° ' 2. > f > п * y * 52 * ц , (3)

E p

-

t о * e R * T°

где γ – удельная электропроводность материала подложки толкателя; δ – толщина подложки толкателя; μ – магнитная проницаемость.

Собственная индуктивность установки для обеспечения максимального магнитного воздействия должна удовлетворять неравенству [4]:

L у < L и-з , (4)

где L и-з – индуктивность системы «индуктор – заготовка».

Число витков индуктора выбираем по рекомендациям [4]:

L

N "j- (5)

где L 1 – индуктивность, приходящаяся на один виток.

На четвертом этапе выполняют уточненный расчет параметров: энергии импульса W , величины сварочного тока I св , магнитного давления р м [4], необходимого для силового воздействия на зону соединения, длительности твердофазного взаимодействия t св .

Далее нужно проверить выполнимость всех соотношений, связанных с условиями формирования соединения, техническими требованиями на изделия, ограничений, связанных с выбором стандартных комплектующих изделий, входящих в разрядно-импульсное обору- до- вание [4].

В качестве примера в таблице приведены выбранные и расчетные параметры процесса и результаты испытаний сварных соединений различных материалов.

Параметры процесса ударной конденсаторной сварки

|

Материал стержень – лист |

Временные параметры, мкс |

Энергия W , кДж |

Скорость относительной деформации, £ л ■ 10 3 , C-1 |

Частота разряда тока f р , кГц |

Ёмкость накопительного блока батарей конденсаторов C , мкФ |

Напряжение заряда U , кВ |

Число витков индуктора N , витк. |

Максимальное значение тока I св , кА |

Усилие отрыва P , Н |

||

|

t р |

t а |

t св |

|||||||||

|

Л63 |

37 |

42 |

80 |

9,4 |

5,6 |

2,3 |

2400 |

2,8 |

7 |

97,2 |

5000 |

|

М1 |

32 |

35 |

60 |

8,1 |

4,6 |

2,3 |

2400 |

2,6 |

7 |

90,3 |

2900 |

|

АМг6 |

24 |

28 |

50 |

7,5 |

6,8 |

2,3 |

2400 |

2,5 |

7 |

86,8 |

1890 |

Заключение. Данная методика апробирована при разработке технологии изготовления крепежной панели (толщина основания δ =0,8 мм, диаметр стержневых элементов D ст =10 мм, сплав – Л63, М1 и АМг6) [4].

Список литературы Выбор и расчет параметров режима ударной конденсаторной сварки с магнитно-импульсным приводом

- Конденсаторная сварка с динамическим приводом/С.В. Нескоромный, Р.В. Меркулов, А.В. Сальник//Сварка и диагностика. -2008. -№3. -С.15-16.

- Каракозов Э.С. Соединение металлов в твердой фазе/Э.С. Каракозов. -М.: Металлургия, 1976. -264 с.

- Теплотехнический справочник/под общ. ред. В.Н. Юренева. в 2-х т. -М.: Энергия, 1975.

- Стрижаков Е.Л. Комбинированные процессы магнитно-импульсной сварки: монография/Е. Л. Стрижаков, М. Ю. Бацемакин, С. В. Нескоромный. -Ростов н/Д: Издательский центр ДГТУ, 2010. -124 с.

- Нескоромный С.В. Исследование процесса конденсаторной сварки стержневых элементов с плоскими основаниями/С.В. Нескоромный//Вестник ДГТУ, 2009. -Спец. вып. -С.70-77.

- Kondensatornaya svarka s dinamicheskim privodom/S.V. Neskoromnyi, R.V. Merkulov, A.V. Sal'nik//Svarka i diagnostika. -2008. -№3. -S.15-16. -in Russian.

- Karakozov E.S. Soedinenie metallov v tverdoi faze/E.S. Karakozov. -M.: Metallurgiya, 1976. -264 s. -in Russian.

- Teplotehnicheskii spravochnik/pod obsch. red. V.N. Yureneva. v 2-h t. -M.: Energiya, 1975. -in Russian.

- Strijakov E.L. Kombinirovannye processy magnitno-impul'snoi svarki: monografiya/E. L. Strijakov, M. Yu. Bacemakin, S. V. Neskoromnyi. -Rostov n/D: Izdatel'skii centr DGTU, 2010. -124 s. -in Russian.

- Neskoromnyi S.V. Issledovanie processa kondensatornoi svarki sterjnevyh elementov s ploskimi osnovaniyami/S.V. Neskoromnyi//Vestnik DGTU, 2009. -Spec. vyp. -S.70-77. -in Russian.