Выбор легирующих элементов для сплавов на основе алюминида титана

Автор: Деменок Анна Олеговна, Ганеев Альмир Амирович, Деменок Олег Борисович, Кулаков Борис Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Выполнено исследование тройных диаграмм состояния системы Ti-Al-Элемент для синтеза интерметаллидных сплавов на их основе. Определены наиболее перспективные легирующие элементы для создания интерметаллидного сплава. Получены области варьирования легирующих элементов для сплавов с необходимым фазовым составом.

Титан, алюминий, диаграмма состояния, фазовый состав, интерметаллид, алюминид титана, синтез сплавов

Короткий адрес: https://sciup.org/147156816

IDR: 147156816 | УДК: 669.71:669.295.017.01+669.017.01

Текст научной статьи Выбор легирующих элементов для сплавов на основе алюминида титана

С развитием авиационного двигателестроения от поколения к поколению усложняется конструкция двигателей, увеличиваются рабочие температуры, уменьшается вес самого двигателя за счет применения более конструктивных материалов.

Наиболее ответственной частью газотурбинного двигателя (ГТД) являются лопатки, которые работают в условиях воздействия статического и динамического газового потоков. Напряжения изгиба, возникающие под действием газового потока, достигают 200 МПа. При этом возможны температурные перепады типа тепловых ударов до 600–700 °С [1].

На данный момент в России для изготовления лопаток турбин низкого давления (ТНД) и компрессора высокого давления (КВД) используются жаропрочные никелевые сплавы, поскольку они обладают наилучшими механическими свойствами, широким диапазоном рабочих температур (до 1050 °С), высокими эрозионными и коррозионными свойствами. Но они имеют низкую удельную жаропрочность из-за высокой плотности. Применение данных сплавов при рабочих температурах ниже 900 °С не увеличивает ресурс лопаток, но приводит к значительному увеличению веса авиадвигателя.

В процессе литературного обзора показано, что для двигателей нового поколения более перспективными материалами являются интерметал-лидные сплавы системы Ti–Al. Они обладают высокой удельной жаропрочностью, стойкостью к окислению, высоким модулем упругости и малой плотностью.

По удельной прочности γ-TiAl сплавы в интервале температур 600–850 °С превосходят (в зависимости от структурного состояния) все традиционные конструкционные материалы. Предполагается, что γ-TiAl сплавы частично заменят жаропрочные никелевые сплавы в ГТД, что позволит качественно увеличить соотношение «тяга–вес» летательного устройства [2]. Применению этих материалов мешает недостаточная пластичность и вязкость. Улучшение пластичности может быть обеспечено за счет микро- и макролегирования, а также за счет получения определенной структуры сплава и оптимизации химического состава.

В настоящее время в России отсутствуют сплавы этого класса. Поэтому конечной целью работы является синтез нового интерметаллидного сплава системы Ti–Al для лопаток ГТД.

Однако разработка новых жаропрочных сплавов является сложной задачей из-за многокомпонентной и высокой степени их легирования. Использование новой методики синтеза интерметал-лидных сплавов позволит существенно сократить трудовые, временные и экономические затраты. Обычно выбор легирующих элементов проводится путем проведения многочисленных экспериментов, достигающих порядка 1000. Применение же математического аппарата сопряжено с трудностями получения адекватных уравнений из-за многофазной структуры сплавов.

В соответствии с разработанной методикой синтеза сплавов на первом этапе проводится выбор легирующих элементов с использованием физико-химического анализа, что позволяет исключить неэффективные и вредные элементы для жаропрочных сплавов. Для выбора легирующих элементов интерметаллидных сплавов предлагается использовать тройные диаграммы состояния системы Ti–Al–Элемент (Э).

Анализ литературного обзора показал, что наиболее устойчивыми интерметаллидными фазами, повышающими физико-механические свойства алюминида титана, являются γ-TiAl, α2-Ti3Al и γ-TiAl + α2-Ti3Al. Дополнительное увеличение пластичности этих сплавов при комнатной температуре достигается при получении сплавов с определенной структурой. Так, мелкодисперсная двухфазная дуплексная структура сплавов обладает наилучшей пластичностью, но при этом снижается другая не менее важная характеристика – вязкость сплава. Оптимальным вариантом является получение сплавов с полностью ламельной двухфазной (γ/α 2 ) структурой с определенным количеством γ-и α2-фаз в сплаве [2].

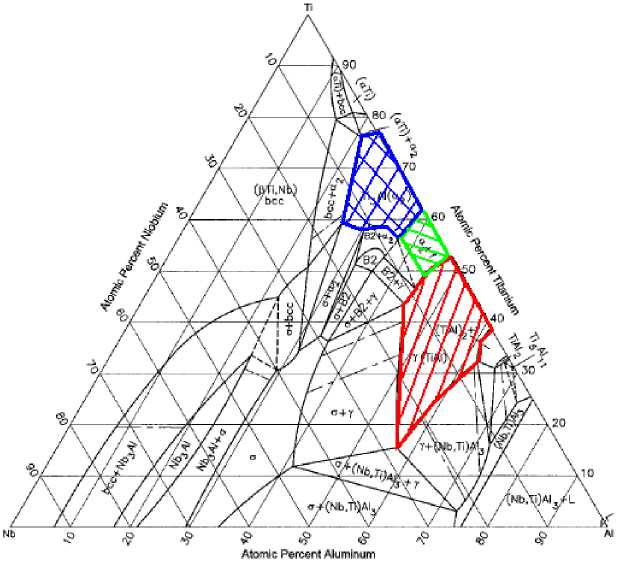

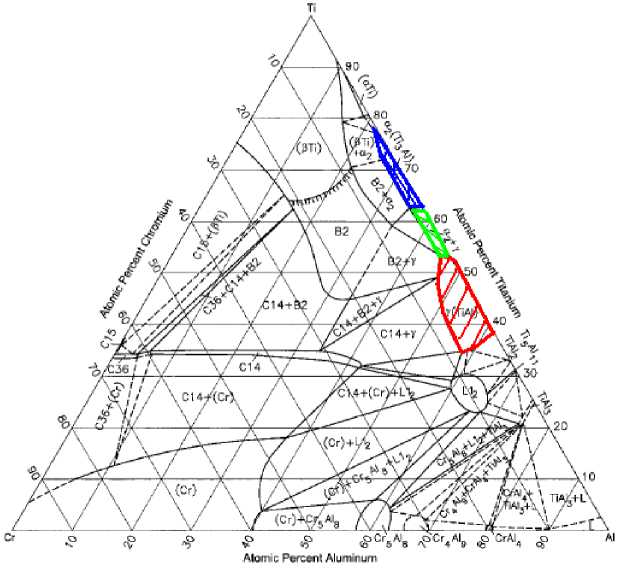

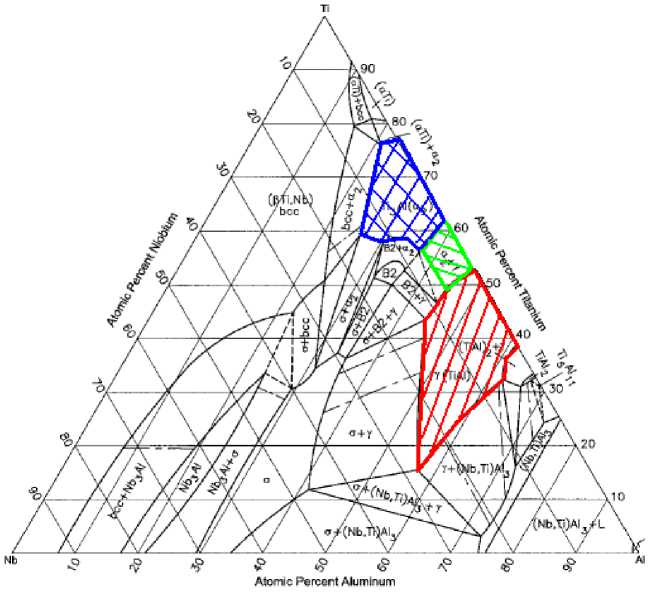

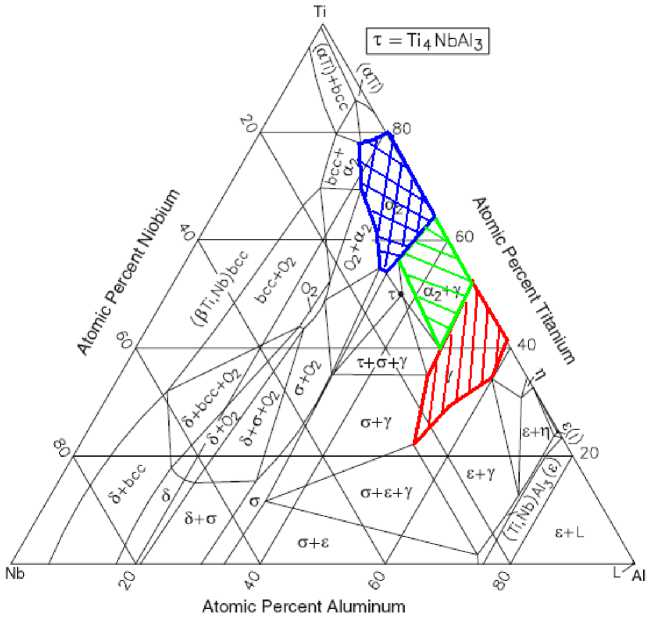

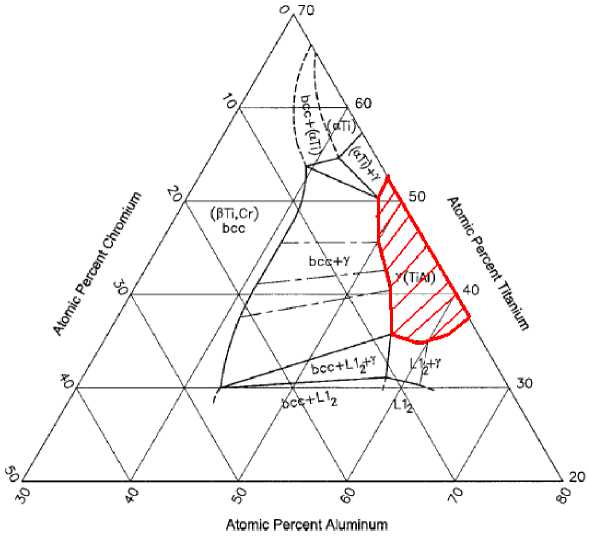

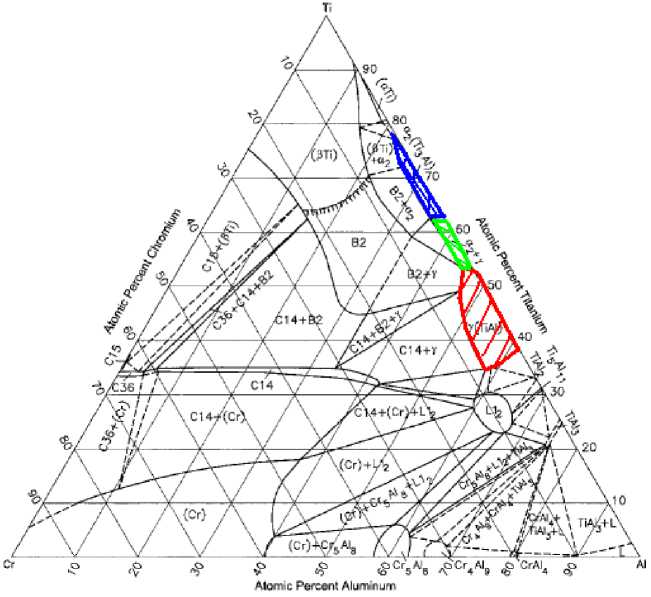

Данные области рассматриваются в дальнейшем на тройных диаграммах, например, диаграм- ма состояния Ti–Al–Nb [9, 10] при температуре 1000 °С (рис. 1), и диаграмма состояния Ti–Al–Cr [4] при температуре 1000 °С (рис. 2).

Диаграммы состояния представляют собой треугольник, на двух сторонах которого размечено процентное содержание алюминия и титана, а на третьей стороне – легирующего элемента. Области необходимых фаз отделены друг от друга линиями, по которым определяется максимальное и минимальное содержание каждого элемента в системе.

На диаграмме выделены области образования фаз: фаза Ti3Al образуется при процентном атомном содержании Nb – 0–15 %, Ti – 68–80 %, Al – 20–40 %; фаза TiAl образуется при процентном атомном содержании Nb – 0–28 %, Ti – 15–53 %,

Рис. 1. Диаграмма вида Ti–Al–Э на примере Nb, изотермический разрез при 1000 °С

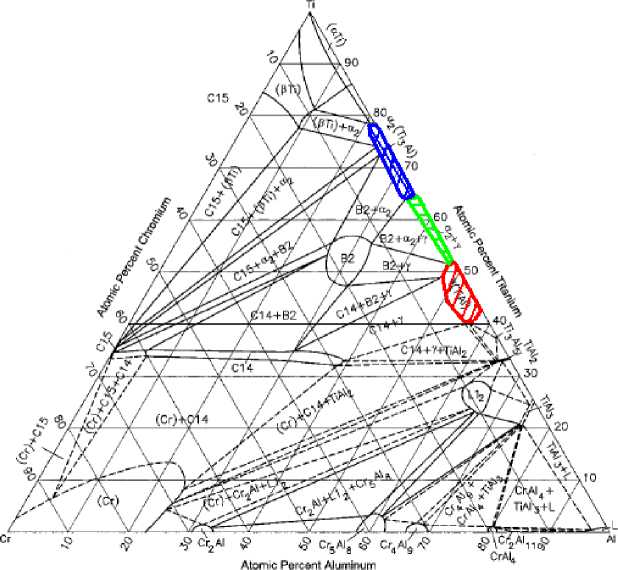

Рис. 2. Диаграмма вида Ti–Al–Э на примере Cr, изотермический разрез при 1000 °С

Al – 42–60 %; фаза Ti 3 Al+TiAl образуется при процентном атомном содержании Nb – 0–9 %, Ti – 48–60 %, Al – 38–45 %.

На диаграмме выделены области образования фаз: фаза Ti 3 Al образуется при процентном атомном содержании Cr – 0–2 %, Ti – 62–77 %, Al – 22–38 %; фаза TiAl образуется при процентном атомном содержании Cr – 0–8 %, Ti – 44–54 %, Al – 45–62 %; фаза Ti3Al+TiAl образуется при процентном атомном содержании Cr – 0–2 %, Ti – 53–62 %, Al – 36–47 %.

По такой же методике проанализированы диаграммы состояния системы TiAl–Э с другими легирующими элементами. Установлено, что наибольший интерес представляют тройные диаграммы: TiAl–Co [3], TiAl–Cr [4], TiAl–Cu [5], TiAl–Mn [6], TiAl–Mo [7], TiAl–N [8], TiAl–Nb [9, 10], TiAl–Nd [11], TiAl–Ni [12], TiAl–Si [13], TiAl–Ta [14], TiAl–V [15], TiAl–Y [16]. Из рассмотрения этих диаграмм выявлены области c необходимыми фазами – γ-TiAl, α2-Ti3Al и γ-TiAl + + α2-Ti3Al (отмечены жирными линиями) – и процентное содержание каждого элемента в данной области. Составлена таблица по полученным данным (табл. 1).

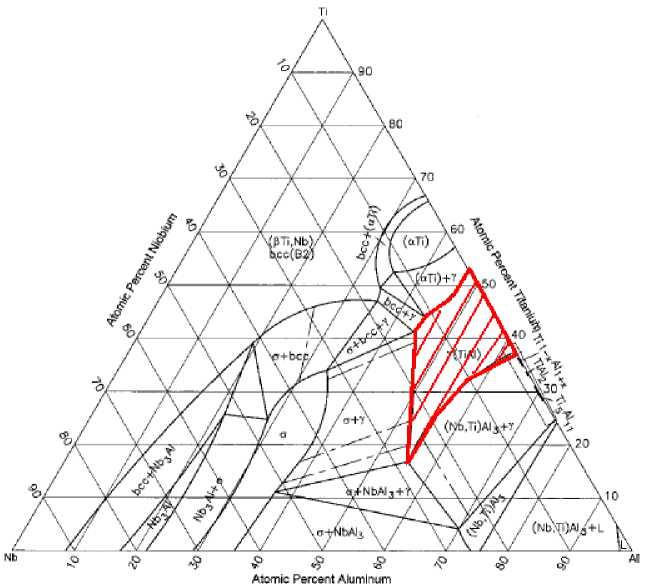

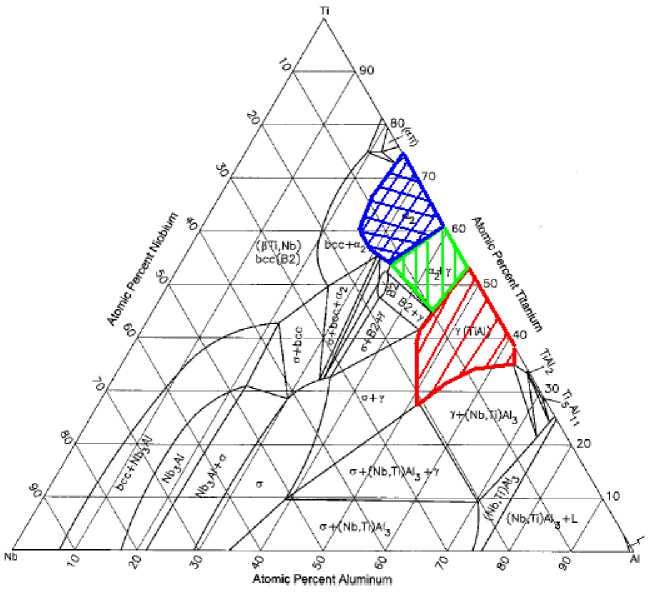

При анализе срезов диаграмм состояния при различных температурах определили, что область необходимых фаз при различных легирующих элементах может увеличиваться с уменьшением температуры, а может уменьшаться. На примере диаграмм Ti–Al–Nb при температурах 1200, 1100, 1000 и 800 °C (рис. 3–6) область фазы TiAl увеличивается. При 1100 °C начинают образовываться фазы Ti3Al и TiAl + Ti3Al, и при дальнейшем снижении температуры области остаются стабильными.

На примере диаграммы состояния Ti–Al–Cr видно обратную реакцию на понижение температуры. На изотермических разрезах при 1200, 1000, 800 °C (рис. 7–9) области фаз сужаются, из чего можно сделать предположение, что с данным легирующим элементом будет трудно обеспечить необходимый фазовый состав сплава, но возможно его использование в качестве балласта.

Исследовав данным образом диаграммы состояния выделенных на первом этапе легирующих

Таблица 1

Содержание легирующих элементов в интерметаллидных фазах

|

№ п/п |

Легирующий элемент |

Плотность, г/см3 |

Содержание легирующего элемента, % |

Содержание Ti, % |

Содержание Al, % |

Фазовый состав области |

|

1 |

Y |

4,48 |

0–1,5 |

39–60 |

40–61 |

TiAl |

|

2 |

Si |

2,33 |

40–62 |

30–50 |

9–62 |

TiAl+Ti 5 Si 3 |

|

3 |

Ni |

8,9 |

0–20 |

35–52 |

46–58 |

TiAl+ Al 3 NiTi 2 |

|

0–27 |

36–73 |

33–46 |

Ti 3 Al+Al 3 NiTi 2 |

|||

|

0–20 |

35–63 |

37–49 |

TiAl+Ti 3 Al+Al 3 NiTi 2 |

|||

|

4 |

Cr |

7,19 |

0–8 |

44–54 |

45–62 |

TiAl |

|

0–2 |

62–77 |

22–38 |

Ti 3 Al |

|||

|

0–2 |

53–62 |

36–47 |

TiAl+Ti 3 Al |

|||

|

5 |

N |

1,25 |

0–22 |

39–52 |

30–60 |

TiAl+Ti 2 AlN |

|

0–20 |

60–76 |

20–38 |

Ti 3 Al+Ti 3 AlN |

|||

|

0–20 |

52–62 |

20–48 |

TiAl+Ti 3 Al+Ti 3 AlN |

|||

|

6 |

Mo |

10,2 |

0–2 |

42–52 |

48–58 |

TiAl |

|

7 |

Nb |

8,57 |

0–28 |

15–53 |

42–60 |

TiAl |

|

0–15 |

58–80 |

20–40 |

Ti 3 Al |

|||

|

0–9 |

48–60 |

38–45 |

TiAl+Ti 3 Al |

|||

|

8 |

Cu |

8,96 |

0–20 |

35–53 |

38–57 |

TiAl+TiCuAl |

|

0–30 |

40–72 |

28–39 |

Ti 3 Al+TiCuAl |

|||

|

0–21 |

40–63 |

36–47 |

TiAl+Ti 3 Al+TiCuAl |

|||

|

9 |

Ta |

16,6 |

0–15 |

22–52 |

48–62 |

TiAl |

|

0–9 |

52–73 |

27–39 |

Ti 3 Al |

|||

|

0–9 |

46–61 |

39–48 |

TiAl+Ti 3 Al |

|||

|

10 |

Co |

8,9 |

0–22 |

30–52 |

38–60 |

TiAl+ CoAl 2 Ti |

|

0–25 |

42–70 |

30–38 |

Ti 3 Al+CoAl 2 Ti |

|||

|

11 |

Mn |

7,21 |

0–9 |

10–45 |

45–75 |

TiAl |

|

0–2 |

61–64 |

35–39 |

Ti 3 Al |

|||

|

0–3 |

50–62 |

38–48 |

TiAl+Ti 3 Al |

|||

|

12 |

V |

6,11 |

0–22 |

15–50 |

48–62 |

TiAl |

|

0–16 |

49–78 |

22–37 |

Ti 3 Al |

|||

|

0–8 |

49–63 |

37–48 |

TiAl+Ti 3 Al |

Рис. 3. Диаграмма состояния Ti–Al–Nb, изотермический разрез при 1200 °C

Рис. 4. Диаграмма состояния Ti–Al–Nb, изотермический разрез при 1100 °C

Рис. 5. Диаграмма состояния Ti–Al–Nb, изотермический разрез при 1000 °C

Рис. 6. Диаграмма состояния Ti–Al–Nb, изотермический разрез при 800 °C

Рис. 7. Диаграмма состояния Ti–Al–Cr, изотермический разрез при 1200 °C

Рис. 8. Диаграмма состояния Ti–Al–Cr, изотермический разрез при 1000 °C

Рис. 9. Диаграмма состояния Ti–Al–Cr, изотермический разрез при 800 °C

Реакции областей необходимых фаз при различных легирующих элементах на понижение температуры

Таблица 2

Выводы

-

1. По результатам обзора установлено, что наиболее перспективными материалами для лопаток ГТД являются интерметаллиды на основе системы Ti–Al.

-

2. Проведен анализ условий работы лопаток ГТД, из которого были сформулированы требования к материалам лопаток.

-

3. Современные методы разработки сплавов требуют больших временных и экономических ресурсов. Поэтому в данной работе мы используем метод физико-химического анализа.

-

4. Данный метод синтеза сплавов позволяет в среднем в 4–5 раз сократить сроки создания новых многокомпонентных интерметаллидных сплавов, снизить в 20–30 раз трудозатраты, сэкономить в 10–20 раз дефицитные дорогостоящие материалы по сравнению с эмпирическими методами.

-

5. На основе анализа диаграмм состояния систем Ti–Al–Э в работе выбраны основные легирующие элементы и области их варьирования для интерметаллидных сплавов.

-

6. Проанализировав тройные диаграммы по температурным срезам, определили легирующие 2013, том 13, № 1

элементы, при которых происходит сужение и расширение фазовых областей. На основе этого выявили наиболее перспективные легирующие элементы: Ni, Nb, Cu, Ta, Co, Mn, V.

Список литературы Выбор легирующих элементов для сплавов на основе алюминида титана

- Иноземцев, А.А. Основы конструирования авиационных двигателей и энергетических установок: в 5 т./А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. -М.: Машиностроение, 2008. -T. 2. -366 с. -(Газотурбинные двигатели).

- In Proceedings of the 2nd International Symposium «Structural Intermetallics»/F. Appel, M. Öhring, J.D.H. Paul, U. Lorenz; еds. K.J. Hemker et al.//the Minerals, Metals & Mater Soc. -2001. -P. 63-72.

- Raghavan, V. Al-Co-Ti (Aluminum -Cobalt -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 2. -P. 175-177.

- Raghavan, V. Al-Cr-Ti (Aluminum -Chromium -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 4. -P. 349-356.

- Raghavan, V. Al-Cu-Ti (Aluminum -Copper -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2006. -Vol. 27, no. 2. -P. 156-157.

- Raghavan, V. Al-Mn-Ti (Aluminum -Manganese -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 3. -P. 256-261.

- Raghavan, V. Al-Mo-Ti (Aluminum -Molybdenum -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 4. -P. 357-359.

- Raghavan, V. Al-N-Ti (Aluminum -Nitrogen -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2006. -Vol. 27, no. 2. -P. 159-162.

- Raghavan, V. Al-Nb-Ti (Aluminum -Niobium -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 4. -P. 360-368.

- Raghavan, V. Al-Nb-Ti (Aluminum -Niobium -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2010. -Vol. 31, no. 1. -P. 47-52.

- Raghavan, V. Al-Nd-Ti (Aluminum -Neodymium -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2008. -Vol. 29, no. 2. -P. 186-187.

- Raghavan, V. Al-Ni-Ti (Aluminum -Nickel -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2010. -Vol. 31, no. 1. -P. 55-56.

- Raghavan, V. Al-Si-Ti (Aluminum -Silicon -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2009. -Vol. 30, no. 1. -P. 82-83.

- Raghavan, V. Al-Ta-Ti (Aluminum -Tantalum -Titanium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 6. -P. 629-634.

- Raghavan, V. Al-Ti-V (Aluminum -Titanium -Vanadium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 3. -P. 276-279.

- Raghavan, V. Al-Ti-Y (Aluminum -Titanium -Yttrium)/V. Raghavan//J. Phase Equilb. Diffus. -2005. -Vol. 26, no. 2. -P. 191.