Выбор режимов дробеструйной обработки колец по допускаемым деформациям

Автор: Дмитриев Владимир Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

В статье приводятся результаты исследований контактной выносливости образцов и стендовых испытаний подшипников после различных методов упрочняющей обработки. Показано, что с увеличением интенсивности упрочняющей обработки, оцениваемой по интегральной величине остаточных напряжений, контактная выносливость образцов монотонно возрастает. Однако испытания на образцах не выявили отрицательного влияния деформации колец, обусловленных технологическими остаточными напряжениями, на долговечность подшипников. Зависимость ресурса подшипника от деформации колец имеет оптимальный характер, при котором определяются допустимые деформации и соответствующие им режимы обработки.

Образцы, кольца подшипников, дробеструйная обработка, деформации колец, остаточные напряжения, контактная выносливость, долговечность, режимы упрочнения

Короткий адрес: https://sciup.org/148312486

IDR: 148312486 | УДК: 621.923.2

Текст научной статьи Выбор режимов дробеструйной обработки колец по допускаемым деформациям

ГДУ осуществлялось на эжекторных установках стальными шариками размером 1…2,4 мм из стали ШХ15 (HRC 62…66), в качестве СОЖ использовалось трансформаторное масло. При УМШ рабочая смесь состояла из стальных микрошариков размерами 63…300 мкм и СОЖ на основе дистиллированной воды с антикоррозийными присадками. Кинетическую энергию рабочей среде сообщала струя сжатого воздуха [1,2]. При исследовании остаточных напряжений использовали метод колец и полосок, а напряжения в кольцах подшипников рассчитывали по формулам, приведенным в работе [3]. Конструкция испытательных стендов обеспечивает постоянство подачи смазки в зону нагружения, подсчет частоты вращения наружного кольца и измерение момента сопротивления качению в процессе испытаний [4]. Испытания по схеме шар-цилиндр осуществлялись при максимальном нормальном контактном напряжении σ zmax=5500 МПа; частота нагружения n = 0,9·106 ч-1; смазка капельная маслом И-20, температура испытаний 60…80 ° С; в качестве образцов использовались внутренние кольца подшипника 0-874901 из стали ШХ15 (HRC 62…66). Исследования параметров качества поверхности, точности обработки и стендовые испытания проводились на роликовых подшипниках 6-32205, 6-32209, 6-32211, 32118Р2.

В табл. 1 приведены значения параметров микрогеометрии образцов, подвергнутых испытаниям на контактную выносливость, и интегральные величины технологических остаточных напряжений после упрочняющей обработки перечисленными способами. Способы и режимы обработки образцов и колец подшипников одинаковы.

Таблица 1. Параметры микрогеометрии и интегральные величины технологических остаточных напряжений в образцах после исследуемых методов обработки

|

Способ обработки |

Параметры микрогеометрии, мкм |

Искажение формы сечения А, мкм |

Интегральные величины остаточных напряжений |

|||||

|

R max |

R z |

R a |

Н волн |

Н огран |

J> " №Ж, Н/мм |

$ о osd^, Н/мм |

||

|

Суперфиниш |

0,8 |

0,62 |

0,08 |

0,18 |

0,20 |

< 1 |

-5,0 |

-6,85 |

|

Обработка микрошариками при p = 0,4 МПа |

3,0 |

2,8 |

0,3 |

0,30 |

0,50 |

2,5…4 |

-48,0 |

-68 |

|

Обкатывание шаром при р ср = 2900 МПа |

0,85 |

0,7 |

0,1 |

0,20 |

0,70 |

6,5…7 |

-70,0 |

-119 |

В табл. 2 приведены результаты статистической обработки результатов испытаний.

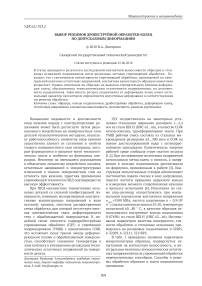

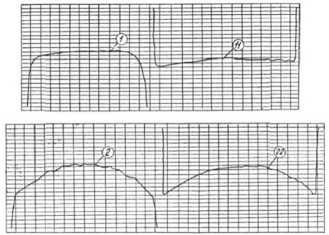

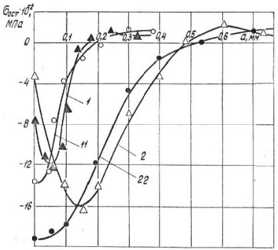

Процесс упрочнения ППД кольцевых деталей сопровождается деформациями, которые приводят к изменению зазоров и посадочных натягов, при этом нарушается характер распределения нагрузки в опоре в целом, что снижает ее долговечность (рис. 1-3). Причем, интенсификация процесса упрочнения, сопровождающаяся увеличением интегральной величины остаточных напряжений, приводит к возрастанию искажений формы колец (см. рис. 1).

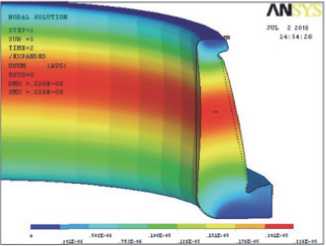

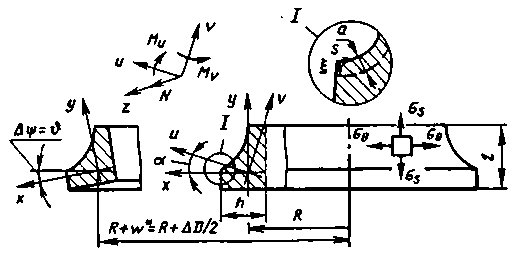

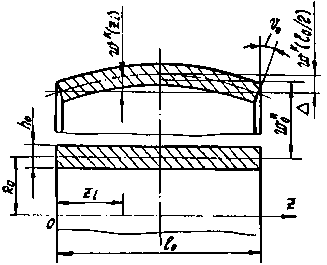

Методика оценки деформаций кольцевых деталей [5,6], проявляющихся в изменении диаметра ∆D, повороте и искажению формы поперечных сечений ∆ (рис. 4), позволяет по известным интегральным величинам технологических остаточных напряжений )

и PS = * £ °S ^ рассчитать возможные изменения размеров и формы деталей; здесь ( – компонента напряжений, снима- емых при электрополировании кольца; ,

– соответственно окружные и осевые остаточные напряжения; – коэффициент Пуассона;

– текущая координата по толщине упрочненного слоя ; знак минус соответствует сжимающим остаточным напряжениям.

Методика основана на рассмотрении взаимодействия детали с ее поверхностным пластически деформированным слоем a , которое выражено через силы, приходящиеся на единицу площади поверхности детали. Если до обработки в детали были существенные остаточные напряжения, то их нужно учесть путем вычитания из остаточных напряжений, возникающих после упрочняющей обработки.

Однако часто режимы упрочнения выбирают без учета указанных деформаций по исходной твердости материала с целью получения минимальной шероховатости или максимального наклепа обрабатываемой поверхности. Представляется, что для повышения эффективности упрочняющей технологии нужно выбирать та-

Таблица 2. Результаты обработки экспериментальных данных испытаний

|

Статистические характеристики |

Способы обработки |

||

|

суперфиниш |

Обработка микрошариками |

Обкатывание шаром |

|

|

- — lgN |

6,810 |

7,169 |

7,296 |

|

SigN |

0,291 |

0,235 |

0,270 |

|

igN pi |

6,810+Up ■ 0,291 |

7,169+Пр ■ 0,235 |

7,296+П р ■ 0,270 |

|

Доверительный интервал для мат. ожидания а |

6,682 < а < 6,938 |

7,058 < а < 7,281 |

6,682 < а < 6.938 |

|

стн |

0,218 |

0,173 |

0,203 |

|

^ в |

0,405 |

0,336 |

0,376 |

|

Доверительный интервал для дисперсии ст2 |

0,048 < ст2< 0,164 |

0,029 < ст2< 0,113 |

0,041 < ст2< 0,141 |

|

F-критерий |

1,12 |

1,53 |

1,16 |

|

^ 7,kl,k2 табл |

2,4 |

2,6 |

2,4 |

|

tq,k |

2,89 |

3,55 |

4,89 |

|

P(tk) |

0,004<0.05 |

0,0003<0,05 |

0,0001<0,05 |

Рис. 1 . Радиальные п е ремещения образую щ ей поверхности дорожки кач е ния (1,2 ) и монтажной поверх н ости ( 11,22) внутренних кол е ц подшипника 6-32209 после ППД; ГУ-5; ВУ-1000

Рис. 2. Ос т аточные н апряжения в кольцах после обкатывания шаро м с усилием 750 Н (1,11) и 1 400 Н (2,22 ) : 1,2 (о 9 - ц ог);

11,22 (щ- ц о е )

Рис. 3. Изолини и радиальных пер е мещений п оверхности до р ожки каче н ия кольца под ш ипника п о сле обкатки шари к ом с режи м ами: р ср = 2700 М П а; S = 0,07 м м/ об ; i=1

а

Рис. 4. Схема деформаций колец: а - с недеформируемым поперечным сечением; б - коротких оболочек

б

кие режимы обработки, которые обеспечивают формирование оптимальных остаточных напряжений, интегральную характеристику которых следует находить по допускаемой величине деформаций обрабатываемых деталей. Результаты испытаний показывают, что по мере увеличения интенсивности обработки, оцениваемой интегральной величиной остаточных напряжений, контактная выносливость образцов статистически значимо возрастает. Однако испытания, проводимые на образцах, не позволяют обнаружить отрицательного влияния коробления колец, обусловленного технологическими остаточными напряжениями, на долговечность подшипников. Поэтому режимы упрочняющей обработки, которым соответствует наибольшая контактная выносливость образцов, могут не соответствовать режимам, обеспечивающим наибольшую долговечность подшипников.

Анализ технических требований на изготовление колец позволил определить основные параметры качества поверхности и точности обработки, которые необходимо обеспечить при применении упрочняющей технологии: ?.. < 2 3 2 мкм; волнистость дорожки качения

- не более 0,5 мкм; погрешность формы вдоль образующей: корсетность не допускается, боч-кообразность ИЗ мкм.

Для колец с произвольным поперечным сечением выражение интегральной характеристики допускаемых остаточных напряжений в явной форме получить нельзя, так как для различных способов обработки соотношение между "_::", различно. Задача упрощается, если в результате обработки выполняется условие Jj :: JT (например, для дробеударных способов обработки).

Используя методику, найдем деформации кольца Лц обусловленные действием единичной интегральной величины остаточных напряжений I." ?2 ~< = I." “, ;;V = -2. Тогда искомая интегральная величина допускаемых остаточных напряжений I Л:. будет во столько раз больше единицы, во сколько раз допускаемая погрешность формы ['-.] больше L , то есть

И = -^

Связь режимов дробеструйного упрочнения с интегральной характеристикой остаточных напря- жений выразим линейным уравнением регрессии , используя встроенные статистические функции программы MS Excel. В табл.3 приведены уровни факторов и интервалы их варьирования.

Статистическая функция Excel ЛИНЕЙН (Y; X; константа; статистика) возвращает линейное уравнение регрессии, позволяет оценить коэф- k фициенты уравнения в виде у = b 0 + /, i _ 1 btx. и получить данные для оценки их достоверности. В табл.4 приведены результаты статистического оценивания линейного уравнения регрессии и его коэффициентов.

Искомое уравнение в кодированных переменных показывает вклад каждого параметра в формирование уравнения регрессии: наибольший вклад в формирование функции отклика Y оказывает давление на выходе сопла эжектора. Переходя к натуральным переменным и потенцируя, получим окончательно

(2) где – давление воздуха на выходе сопла-эжектора, МПа; d – диаметр дроби, мм; t – длительность упрочнения поверхности дорожки качения, с.

Для обеспечения равномерного упрочнения и шероховатости обработанной поверхности мкм на основе экспериментов следует принять d = 0,1 мм; t = 40 с. Тогда выражение (2) запишется в виде:

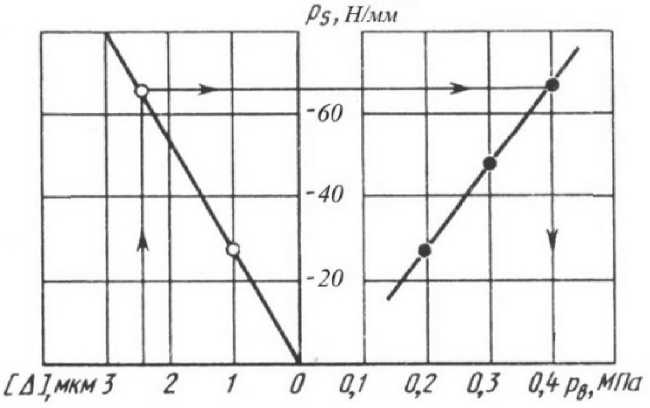

Подставив равенство (3) в левую часть соотношения (1), получим связь режимов ППД с величиной допускаемой погрешности формы кольца [ ]. Тогда рабочее давление, при котором обеспечивается требуемая точность формы кольца,

Г [д] "10,84

1193,1 A±J

Для практического применения на основании зависимостей (3) и (4) построена номограмма (рис. 5), позволяющая по допускаемой деформации [∆] определять оптимальные режимы упрочнения колец подшипников указанного типа.

Эффективность изложенного подхода под- тверждается результатами стендовых испытаний подшипников 6-32205, приведенными в табл. 5.

Испытания показали, что зависимость долговечности подшипников от деформаций колец имеет оптимум, по которому следует определять допускаемые деформации.

Приведенные в табл.6 результаты сравнительных стендовых испытаний роликоподшипников типа 32118Р2 после суперфиниша и дополнительного упрочнения микрошариками показывают, что долговечность упрочненных подшипников при 10%-ной вероятности повреждения в 3,2 раза, а при 50%-ной вероятности повреждения в 2,53 раза выше соответствующей долговечности подшипников после абразивной обработки. При этом коэффициент рассеяния долговечности в пределах испытуемых партий, определяемый отношением наибольшего времени работы к наименьшему, составил для серийных подшипников 4,58, а для упрочненных подшипников 1,79.

Таблица 3. Уровни факторов и интервалы их варьирования

|

Уровни факторов |

Обозначение |

Давление P, МПа |

Диаметр дроби d, мм |

Время обработки t, c |

|

Основной |

0 |

0,28 |

1,25 |

37,5 |

|

Интервал |

Axi |

0,12 |

1,15 |

22,5 |

|

Верхний |

1 |

0,4 |

2,4 |

60 |

|

Нижний |

-1 |

0,16 |

0,1 |

15 |

Таблица 4. Параметры оценки уравнения регрессии

|

b i |

0,0701 |

0,0447 |

0,2369 |

1,4145 |

|

О |

0,008 |

0,008 |

0,008 |

0,008 |

|

R2 |

0,996 |

0,02 |

#Н/Д |

#Н/Д |

|

Fрасч |

358,72 |

4,00 |

#Н/Д |

#Н/Д |

|

SS |

0,504407 |

0,001875 |

#Н/Д |

#Н/Д |

|

Искомое уравнение: y=1,415+0,237vX1+0,045^X2+0,07^X3 |

||||

|

ti = bi/oi |

9,16 |

5,84 |

30,95 |

184,80 |

|

TDIST = p |

0,00079 |

0,00428 |

0,00001 |

0,00000 |

|

1-P |

0,99921 |

0,99572 |

0,99999 |

1,00000 |

Рис. 5. Номограмма для определения режимов упрочнения колец подшипников

Таблица 5. Результаты стендовых испытаний подшипников 6-32205

|

Способ обработки дорожки качения колец |

Контактная выносливость образцов, NH0 -6 циклов |

Расчетные значения деформации колец |

Долговечность подшипников, % к расчетной |

|||

|

L 90 |

L 50 |

ДD |

Д |

L 90 |

L 50 |

|

|

Суперфиниш |

2,74 |

6,46 |

- |

< 1,0 |

319 |

421 |

|

Обработка микрошариками при p = 0,4 МПа |

7,37 |

14,76 |

3…3,5 |

2,5…3,0 |

413 |

917 |

|

Обкатывание шаром при р ср = 2900 МПа |

8,91 |

19,77 |

4,0…4,5 |

5,5…6,0 |

338 |

499 |

Таблица 6. Результаты стендовых испытаний подшипников 32118Р2

|

Способ обработки дорожки качения колец |

Долговечность |

Коэффициент рассеяния долговечности |

||

|

Наименьшая, ч |

% к расчетной |

|||

|

L 90 |

L 50 |

|||

|

Суперфиниш |

484 |

1894 |

3031 |

4,58 |

|

Упрочнение микрошариками (р = 0,2Мпа; t = 40 c) |

2172 |

6070 |

7170 |

1,79 |

В Ы В О Д Ы

Таким образом, поверхностное упрочнение маложестких кольцевых деталей сопровождается изменением их диаметральных размеров и формы, т. е. деформациями, которые могут снизить эффективность упрочняющей обработки.

Выбор способа и режимов упрочняющей обработки маложестких кольцевых деталей следует осуществлять с учетом их конструктивных особенностей, технологических требований к параметрам микрогеометрии, точности размеров и формы.

Допускаемые интегральные величины тех- нологических остаточных напряжений и режимы упрочнения следует увязывать с допускаемыми искажениями формы колец.

Стабилизация качества поверхности дорожек качения колец, достигаемая дополнительной упрочняющей обработкой, обусловливает повышение и стабилизацию эксплуатационных характеристик опор качения.

Список литературы Выбор режимов дробеструйной обработки колец по допускаемым деформациям

- Кузнецов Н.Д., Цейтлин В.И. Эквивалентные испытания газотурбинных двигателей. М.: Машиностроение, 1976. 216 с.

- Петросов В.В. Гидродробеструйное упрочнение деталей и инструмента. М.: Машиностроение, 1977. 168 с.

- Букатый С.А., Дмитриев В.А. Определение остаточных напряжений в кольцах подшипников качения после механической обработки // В кн.: Прогрессивные технологические методы повышения надежности и долговечности деталей машин и инструментов: Межвуз. сб., Куйбышев: КпТИ. 1980. С. 99-103.

- Влияние внешних факторов на контактную прочность при качении / С.В. Пинегин, И.А. Шевелев, В.М. Турченко, В.И. Седов. - М.: Наука, 1972. 101 с.

- Иванов С.И., Букатый С.А. Искажение формы кольцевой детали после упрочнения поверхностным пластическим деформированием. - В кн.: Вопросы прочности элементов авиационных конструкций. Межвуз. сб., Куйбышев: КуАИ, 1975. с. 75-79.

- Букатый С.А., Дмитриев В.А., Папшев Д.Д. Влияние технологических остаточных напряжений на деформации тонкостенных кольцевых деталей // Вестник машиностроения. 1984. № 6. С. 40-44.