Выбор сплава системы Mg-Zn-Zr и оптимизация изготовления заготовок для штамповки

Автор: Богданова Татьяна Александровна, Меркулова Галина Александровна, Горохов Юрий Васильевич, Скороходова Надежда Юрьевна, Чернов Сергей Васильевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (42), 2012 года.

Бесплатный доступ

Изучены структура и механические свойства сплавов ZK60A и МА14 системы Mg-Zn-Zr после литья, гомогенизации и деформации. Предложено заменить сплав МА14 на ZK60A для изготовления крупногабаритных штамповок. Показана возможность исключения операции редуцирования.

Магниевый сплав, структура, механические свойства, литье, гомогенизационный отжиг, деформация

Короткий адрес: https://sciup.org/148176787

IDR: 148176787 | УДК: 669.01:621.78:669.721

Текст научной статьи Выбор сплава системы Mg-Zn-Zr и оптимизация изготовления заготовок для штамповки

Деформируемые магниевые сплавы применяют в различных отраслях промышленности, в частности в самолетостроении, а также в конструкции автомобилей. Это связано с постоянными требованиями снижения веса, которые ведут к снижению расхода топлива и загрязнения окружающей среды. Однако магниевые сплавы обладают пониженными пластичностью и деформируемостью, и получение деформируемых изделий из них является проблемой. Данная работа является продолжением исследования литой структуры сплава системы Mg-Zn-Zr, в которой оптимизирована литая структура сплава ZK60А перед горячей деформацией [1].

Цель данной работы – обоснование возможности замены отечественного сплава МА14 на зарубежный ZK60A (система Mg-Zn-Zr) и поиск оптимальной технологии получения заготовок (галет) для изготовления крупногабаритных штамповок.

В связи с этим перед настоящей работой были поставлены следующие задачи:

– получить заготовки (галеты) из двух сплавов по различным технологиям, учитывающим исходное состояние и степени деформации;

– выполнить искусственное старение в одной садке;

– изучить механические свойства;

– исследовать микроструктуру.

Работа выполнена на образцах магниевых сплавов МА14 и ZK60A в лабораториях кафедры «Металловедение и термическая обработка металлов» Института цветных металлов и материаловедения СФУ. Испыта- ние механических свойств и опробование режимов деформации проведено в производственных условиях.

Деформируемые сплавы МА14 (отечественный) и ZK60A (зарубежный) относятся к системе Mg-Zn-Zr. Сплав МА14 в Российской Федерации начали применять в середине ХХ в. Его изготавливают по ГОСТ 14957–76.

Первая публикация по сплаву ZK60A (Mg – 6 % Zn – 0,7 % Zr) появилась в 1946 г. [2]. В работах S. Bhan, Г. И. Морозовой, Е. Ф. Волковой и других приведены некоторые результаты исследований сплавов системы Mg-Zn-Zr [3–5].

В данной работе изучены полуфабрикаты сплава МА14 (табл. 1) и круглые слитки сплава ZK60A (табл. 2).

Слитки режут на заготовки и после гомогенизации подвергают горячей объемной штамповке и искусственному старению. После определения механических свойств и структуры штамповки отправляют заказчику.

Технология изготовления штамповки в открытом штампе предусматривает операцию изготовления заготовок (галет). В данной работе исследованы 15 осаженных в «торец» заготовок с разной степенью деформации. Исходные заготовки были разбиты на 5 групп (табл. 3).

Редуцирование – процесс вытяжки круглой заготовки, заключающийся в уменьшении поперечного сечения путем всестороннего бокового обжатия.

Давление в рабочем цилиндре пресса составляет 200, 100, 50 атмосфер соответственно, или 20, 10, 5 МПа.

Таблица 1

Химический состав сплава МА14, % (масс.) по ГОСТ 14957–76

|

Основные компоненты |

Примеси, не более |

|||||||||

|

Мg |

Zn |

Zr |

Аl |

Cu |

Ni |

Si |

Be |

Fe |

Мn |

Прочие примеси |

|

Основа |

5,0–6,0 |

0,3–0,9 |

0,05 |

0,05 |

0,005 |

0,05 |

0,002 |

0,03 |

0,1 |

0,3 |

Таблица 2

Химический состав сплава ZK60A, % (масс.) по ASTM В296

|

Основные компоненты |

Примеси, не более |

||||||||

|

Mg |

Zn |

Zr |

Al |

Cu |

Ni |

Si |

Fe |

Mn |

Прочие примеси |

|

Основа |

5,18 |

0,58 |

– |

0,0019 |

0,000 56 |

0,001 1 |

0,002 1 |

0,013 |

– |

В каждой группе взяли по 3 заготовки, отличающиеся степенью деформации (табл. 4):

-

1) ∅ 290–310 мм;

-

2) ∅ 360–400 мм;

-

3) ∅ 505–590 мм.

Так как при деформации происходило увеличение диаметра, то рассчитывали коэффициент осадки λ по формуле

λ = F 2 / F 1 , (1)

где F 1 – площадь образца до деформации; F 2 – площадь образца после деформации.

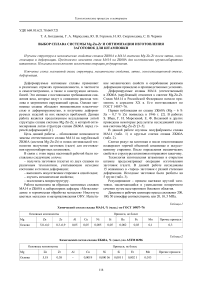

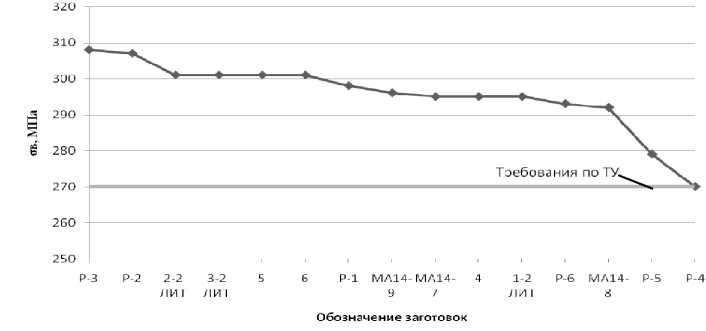

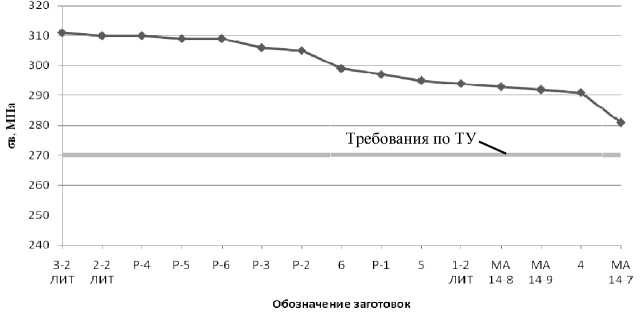

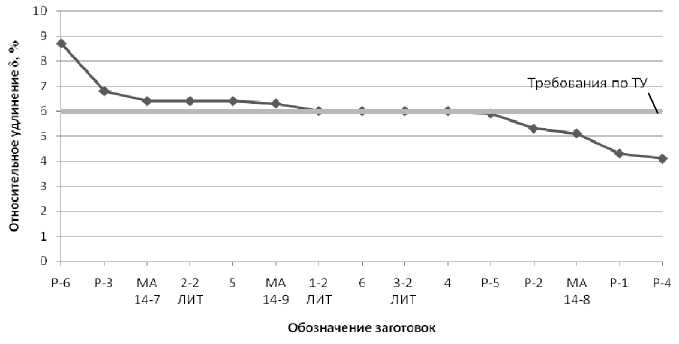

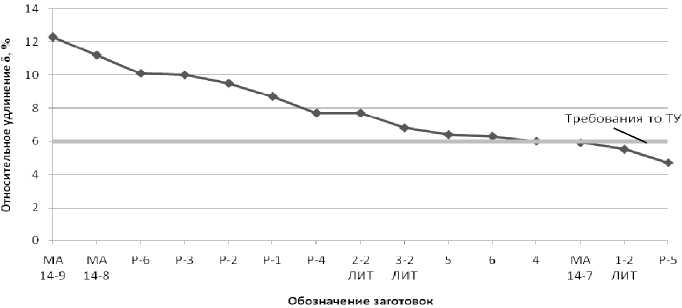

Механические свойства галет приведены на рис. 1–4.

Испытания проводили на трех образцах в радиальном (долевом) и хордовом (поперечном по ширине) направлениях. Сравнительный анализ механических свойств образцов, отобранных в долевом (из центральной зоны заготовки) и широтном (из периферийных зон) направлениях показал, что наиболее стабильные свойства имеют образцы в широтном направлении. Это предполагает наследственную структуру исходной заготовки и значительную анизотропию свойств в центральной зоне заготовок с различной степенью деформации. Поэтому показателями качества заготовок являлись характеристики временного сопротивления (σв), условного предела текучести (σ0,2) и относительного удлинения (δ), полученные для образцов в хордовом направлении, что можно объяснить более высокой степенью проработки периферийных зон галет и подтвердить сравнительным анализом микроструктуры центра и периферии.

Технология получения галет

Таблица 3

|

Группа |

Марка сплава |

Получение галет |

Усилие пресса, атмосфер (МПа) |

Маркировка на галетах |

|

1 |

МА14 |

прессованный пруток ∅ 240 мм |

100 (10) |

7, 8, 9 |

|

2 |

ZK60A |

литая заготовка ∅ 260 мм без дополнительной гомогенизации перед деформацией |

200 (20) |

1–2, 2–2, 3–2 |

|

3 |

литая заготовка ∅ 260 мм после дополнительной гомогенизации перед деформацией |

100 (10) |

4, 5, 6 |

|

|

4 |

литая заготовка после редуцирования ∅ 220 мм с температурой деформации 330 °С (маркировка на галетах Р1, Р2, Р3) |

50 (5) |

Р1, Р2, Р3 |

|

|

5 |

литая заготовка после редуцирования ∅ 220 мм с температурой деформации 270 °С |

50 (5) |

Р4, Р5, Р6 |

Значение коэффициента осадки

Таблица 4

|

Маркировка на галетах |

4 |

5 |

6 |

7 |

8 |

9 |

1-1 |

1-2 |

3-2 |

Р1 |

Р2 |

Р3 |

Р4 |

Р5 |

Р6 |

|

Конечный диаметр, мм |

310 |

370 |

590 |

290 |

360 |

520 |

310 |

400 |

560 |

290 |

350 |

505 |

310 |

350 |

505 |

|

Начальный диаметр, мм |

260 |

240 |

260 |

220 |

|||||||||||

|

Коэффициент осадки, λ (при увеличении диаметра) |

1,42 |

2,03 |

5,15 |

1,5 |

2,25 |

4,69 |

1,42 |

2,37 |

4,64 |

1,2 |

1,8 |

3,77 |

1,42 |

1,8 |

3,77 |

Рис. 1. Изменение временного сопротивления разрыву «долевых образцов» в зависимости от технологии изготовления заготовки

Рис. 2. Изменение временного сопротивления разрыву «широтных образцов» в зависимости от технологии изготовления заготовки

Рис. 3. Изменение относительного удлинения «долевых образцов» в зависимости от технологии изготовления заготовки

Рис. 4. Изменение относительного удлинения «широтных образцов» в зависимости от технологии изготовления заготовки

Анализ результатов испытаний механических свойств позволил выявить наиболее низкие значения прочностных свойств и высокий уровень относительного удлинения у галет из сплава МА14 с высокой и средней степенью деформации.

Близкие по значениям свойства получены у заготовок после редуцирования, но только с высокой степенью проработки. Самую низкую пластичность имеют галеты всех групп с малой степенью проработки.

Сопоставив механические свойства двух сплавов, можно сделать вывод о целесообразности применения сплава ZK60A.

Для оценки стабильности свойств относительно выбора исходной заготовки показательным является анализ образцов в радиальном направлении. У образцов, отобранных из центральной зоны галет и прошедших операцию редуцирования, получены самые нестабильные результаты механических свойств относительно периферии.

Для уточнения режимов изготовления штамповок из литых заготовок сплава ZK60A с применением операции редуцирования было дополнительно проведено пробное изготовление 3 штамповок.

Результаты испытания механических свойств опытных штамповок приведены в табл. 5. Всего для испытания было отобрано 48 образцов: 12 – в долевом направлении, 24 – по ширине и 12 – по толщине.

На основании полученных положительных результатов пробного изготовления штамповок было проведено редуцирование ряда заготовок различных плавок. Результат редуцирования оказался отрицательным – все заготовки не выдержали деформации и разрушились (рис. 5).

Рис. 5. Разрушение заготовок после редуцирования

Температуру в печи с находящимися на нагреве заготовками снизили на 20 ºС, через 4 часа после выравнивания температуры воздуха в печи провели редуцирование. Результат получен положительный, разрушения не произошло.

Очередную партию заготовок различных плавок редуцировали при установленной температуре, вновь получен отрицательный результат, заготовки разрушились.

Проанализировав ранее полученные результаты и сопоставив полноту гомогенизации заготовок, очередную партию заготовок подвергли циклическому нагреву, после чего проведено редуцирование. Результат получен положительный. Необходимо отметить, что использование операции редуцирования приводит к снижению выхода годного материала и повышению общезаводских затрат. Поэтому предложено исключить операцию редуцирования из технологии получения штамповок.

Вид осаженных заготовок № 4, 5, 6 представлен на рис. 6.

Рис. 6. Вид осаженных заготовок из сплава ZK60A на ∅ 310 мм (№ 4), ∅ 370 мм (№ 5), ∅ 590 мм (№ 6)

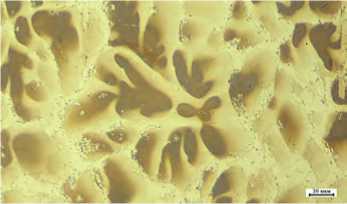

Исследование микроструктуры выполнено на образцах, отобранных из центральной и периферийной зон галет (рис. 7).

Таблица 5

Уровень механических свойств пробных штамповок

|

Направления вырезки образцов |

Статическая функция |

Характеристика |

||

|

σ в , МПа |

σ 0,2 , МПа |

δ, % |

||

|

Долевое |

Среднее значение |

314 |

254 |

12,1 |

|

Интервал (min–max) |

306–324 |

237–270 |

7,2–20 |

|

|

По ширине |

Среднее значение |

304 |

230 |

13,3 |

|

Интервал (min–max) |

293–311 |

192–257 |

8,8–20,8 |

|

|

По толщине |

Среднее значение |

293 |

153 |

15,7 |

|

Интервал (min–max) |

288–301 |

138–185 |

8–21,2 |

|

а

Рис. 7. Микроструктура образцов сплава ZK60A, вырезанных из центра ( а ) и периферии ( б ) заготовки № 4 Ø 310 мм (без редуцирования)

б

В магниевых сплавах низкие скорости диффузионных процессов приводят в условиях неравновесной кристаллизации к сильному развитию дендритной ликвации (даже при малых скоростях охлаждения при затвердевании).

Дендритная ликвация способствует снижению механических свойств и технологической пластичности слитков. Поэтому перед деформацией слитки необходимо подвергать гомогенизирующему отжигу [2], после которого все еще видны дендриты (рис. 7).

Таким образом, проведенное опытно-промышленное изготовление штамповок из сплава ZK60A с применением редуцирования показало невозможность получения стабильных качественных штамповок из-за сложности оптимизации технологии гомогенизации исходного металла.

Анализируя приведенные результаты, можно сделать вывод о возможности использования сплава ZK60A для изготавления крупногабаритных штамповок вместо МА14, так как галеты из сплава ZK60A имеют более высокие значения прочностных свойств, и целесообразности исключения операции редуцирования.