Выбор связующих на водной основе для оболочковых форм литья по выплавляемым моделям титановых сплавов

Автор: Мухамадеев Ильшат Рифкатович, Деменок Олег Борисович, Ганеев Альмир Амирович, Павлинич Сергей Петрович, Аликин Павел Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Проведены исследования влияния различных связующих на водной основе: EHT Binder (США), Remаsol (Великобритания), Армосил разных модификаций (Россия, г. Казань) на физико-механические свойства оболочковых форм и глубину альфированного слоя. Определены наиболее перспективные связующие для литья титановых сплавов. Получены данные о взаимодействии порошка АСД-4 с водными связующими и даны рекомендации его процентного соотношения для получения оптимальных свойств. Все керамические суспензии готовились по единой технологии. В смеситель вводили связующее и наполнитель, перемешивали до получения гомогенной массы, доводя до нужной вязкости, и затем на модельном блоке формировали покрытие методом послойного нанесения. Обсыпку блоков осуществляли по существующей в серийном производстве технологии. С целью повышения прочностных характеристик оболочковых форм в суспензию был введен мелкодисперсный порошок алюминия АСД-4 в количестве 5 и 7,5 % от массы наполнителя. Для определения альфированного слоя был использован микроструктурный анализ. Для определения толщины альфированного слоя были изготовлены микрошлифы из образцов с выходом на исследуемые поверхности. Вырезка заготовок для макро- и микрошлифов производилась с помощью абразивных кругов с охлаждающей средой. На основании проведенных исследований разработана технологическая инструкция по изготовлению оболочковых форм на основе связующих Remаsol, Remаsol с добакой 5 % АСД-4, Армосил АМ и Армосил АМ с добавкой 5 % АСД-4.

Оболочковая форма, связующие на водной основе, альфированный слой, огнеупорная суспензия, титановый сплав, крупногабаритные отливки

Короткий адрес: https://sciup.org/147156964

IDR: 147156964 | УДК: 621.74.045

Текст научной статьи Выбор связующих на водной основе для оболочковых форм литья по выплавляемым моделям титановых сплавов

В авиастроении при изготовлении отливок широкое распространение получили электроко-рундовые формы, получаемые по выплавляемым моделям на этилсиликатном связующем.

Однако при использовании данной технологии на поверхности титановых отливок образуется насыщенный примесями и отрицательно влияющий на характеристики изделия, поверхностный слой (альфированный слой). Также существенным недостатком данных связующих является дороговизна, неэкологичность и низкая живучесть, что ограничивает их применение для крупногабаритных отливок из титановых сплавов.

С целью возможности замены этилсиликатных связующих были проведены исследования влияния различных связующих на водной основе: EHT Binder (США), Remasol (Великобритания), Армосил разных модификаций (Россия, г. Казань) на физико-механические свойства оболочковых форм и глубину альфированного слоя.

Определение предела прочности и прогиба при изгибе керамической оболочковой формы проводилось на образцах в виде керамических пластин размерами 80х20х(6-7) мм. Образцы керамической формы на водных связующих пред- ставлены на рис. 1. Для изготовления керамических пластин использовались восковые модели «лодочка» из модельной массы ПС 50-50 (рис. 2).

Для получения образцов оболочковой формы модели «лодочка» облицовывались по технологии литья по выплавляемым моделям.

Все керамические суспензии готовились по единой технологии. В смеситель вводили связующее и наполнитель, перемешивали до получения гомогенной массы, доводя до нужной вязкости и затем на модельном блоке формировали покрытие методом послойного нанесения. Обсыпку блоков осуществляли по существующей в серийном производстве технологии.

Модельную массу из полученной керамической формы удаляли в горячей воде при температуре 96–98 °С или в пароавтоклаве при температуре 140–150 °С.

Составы и технологические параметры изготовления оболочковых форм на водных связующих: EHT, Remasol Premium Plus, Remasol Premium, Армосил А, Армосил АМ и Армосил Х представлены в табл. 1. Образцы прокаливались при температурах 1000 и 1200 °С в печи Nabertherm.

а) б)

Рис. 2. Восковая модель «лодочка»

Рис. 1. Образцы керамической формы на водных связующих для испытаний на изгиб без упрочняющего компонента (а) и с упрочняющим компонентом (б)

Сводная таблица технологий изготовления оболочковых форм на основе водных связующих

Таблица 1

|

№ п/п |

Характеристика суспензии |

Обсыпочный материал |

Вариант и режим сушки |

Режим прокалки керамических оболочек |

||

|

Компоненты |

Условная вязкость по ВЗ-4, с |

|||||

|

Связующее |

Наполнитель |

|||||

|

1 |

EHT |

Микропорошок электрокорунда F1200 |

1 и 2 слои: 70…75; послед. слои: 28…33; закрепление: 8…33 |

1 и 2 слои: электрокорунд № 20; 3 и послед. слои: электрокорунд № 50 |

Для 1 и 2 слоев: выдержка на воздухе не менее 90 мин; для 3 и послед. слоев: выдержка 60 мин на воздухе |

Т = 1000 °С, t = 6 ч; Т = 1200 °С, t = 6 ч |

|

Микропорошок электрокорунда F1200 + АСД |

||||||

|

2 |

Remasol Premium Plus |

Микропорошок электрокорунда F1200 |

1 и 2 слои: 65…70 |

1 и 2 слои: электрокорунд № 20 |

Для 1 и 2 слоев: выдержка на воздухе не менее 4 ч |

Т = 1000 °С, t = 6 ч; Т = 1200 °С, t = 6 ч |

|

Микропорошок электрокорунда F1200 + АСД |

||||||

|

Remasol Premium |

Микропорошок электрокорунда F1200 |

Послед. слои: 30…35; закрепление: 30…35 |

3 и послед. слои: электрокорунд № 50 |

Для 3 и послед. слоев: выдержка 2 ч на воздухе |

||

|

Микропорошок электрокорунда F1200 + АСД |

||||||

|

3 |

Армосил А |

Микропорошок электрокорунда F1200 |

1 и 2 слои: 50…60; послед. слои: 27…32; закрепление: 27…32 |

1 и 2 слои: электрокорунд № 20; 3 и послед. слои: электрокорунд № 50 |

Для 1 и 2 слоев: выдержка на воздухе не менее 90 мин; для 3 и послед. слоев: выдержка 60 мин на воздухе |

Т = 1000 °С, t = 6 ч; Т = 1200 °С, t = 6 ч |

|

Микропорошок электрокорунда F1200 + АСД |

||||||

|

4 |

Армосил АМ(м) |

Микропорошок электрокорунда F1200 |

1 и 2 слои: 50…60; послед. слои: 27…32; закрепление: 27…32 |

1 и 2 слои: электрокорунд № 20; 3 и послед. слои: электрокорунд № 50 |

Для 1 и 2 слоев: выдержка на воздухе не менее 90 мин; для 3 и послед. слоев: выдержка 60 мин на воздухе |

Т = 1000 °С, t = 6 ч; Т = 1200 °С, t = 6 ч |

|

Микропорошок электрокорунда F1200 + АСД |

||||||

|

5 |

Армосил Х |

Микропорошок электрокорунда F1200 |

1 и 2 слои: 50…60; послед. слои: 27…32; закрепление: 27…32 |

1 и 2 слои: электрокорунд № 20; 3 и послед. слои: электрокорунд № 50 |

Для 1 и 2 слоев: выдержка на воздухе не менее 90 мин; для 3 и послед. слоев: выдержка 60 мин на воздухе |

Т = 1000 °С, t = 6 ч; Т = 1200 °С, t = 6 ч |

Испытания проводились на установке при температурах 20; 400; 800; 1100 °С.

Прокаленный образец помещался в печь установки, в которой заранее устанавливали требуемую температуру и выдерживали 30 мин для выравнивания температуры по его сечению. Скорость нагружения образца задавали равной 2,5 Н/с. Предел прочности при изгибе определяли по формуле (1). Приводимые значения предела прочности и прогиба при изгибе являются среднеарифметическими результатами испытания 5–10 образцов. Разброс данных отдельных испытаний не превышал 5–10 %.

Размер образцов измеряли с помощью микрометра с погрешностью, не превышающей 0,01 мм.

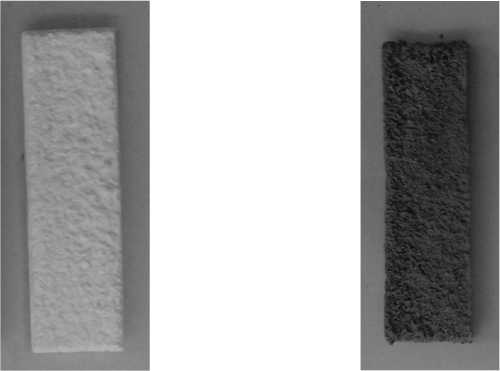

Предел прочности образцов оболочковых форм оценивали испытанием образцов при статическом изгибе. Образцы нагружали по схеме трехточечного изгиба (рис. 3) [1].

Рис. 3. Схема испытания образца при изгибе

Метод испытания заключается в приложении перпендикулярно к поверхности прямоугольного образца, расположенного на двух опорах, нагружающего усилия.

Предел прочности рассчитывали по формуле

M аи = —, МПа, и Wx

где М - изгибающий момент, кНм; W x - осевой момент сопротивления сечения, м3.

Изгибающий момент рассчитывали по фор- муле

FL

M = —, кНм,

где F – прилагаемое изгибающее усилие, кН; L – расстояние между внешними опорами, равно 0,06 м.

Осевой момент сопротивления относительно горизонтальной оси для сечения прямоугольной формы рассчитывали по формуле bh2

W x = -м, (3)

где b - ширина сечения, м; h - толщина сечения, м.

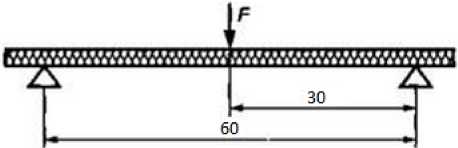

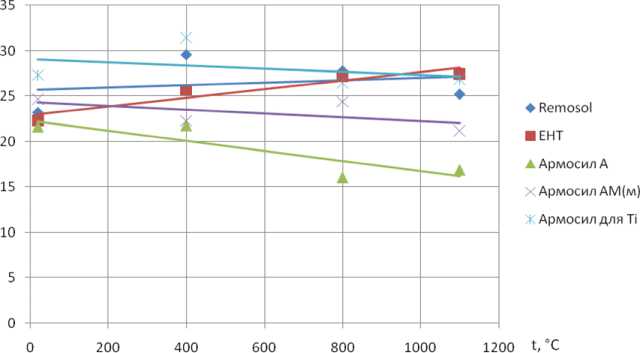

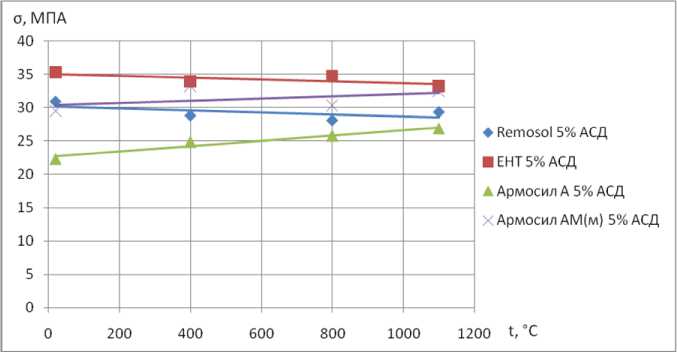

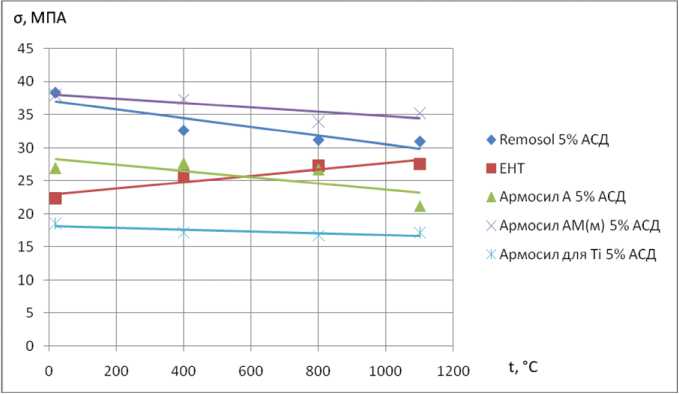

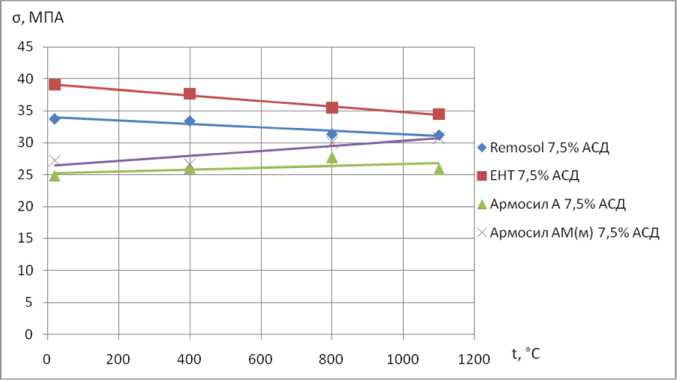

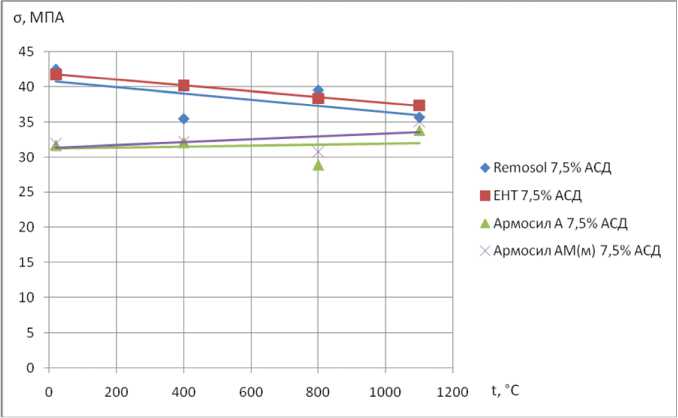

По этим экспериментальным данным построены графики зависимости предела прочности при изгибе керамических форм от температур испытания и прокалки на основе различных связующих (рис. 4–9).

Из рис. 4 следует, что при температуре прокалки 1000 °С предел прочности при изгибе оболочковых форм на основе связующих Remasol и EHT в пределах температуры испытаний повышается с 15 до 30 МПа, а на основе Армосил А, Ар-мосил АМ и Армосил для Ti практически не меняется. Некоторые колебания находятся в пределах ошибки измерений.

Из анализа графика испытаний образцов (рис. 5), прокаленных при температуре 1200 °С следует, что повышение температуры прокалки до 1200 °С способствует упрочнению оболочковых форм и температура испытаний почти не оказывает влияния на их прочность. Предел прочности при изгибе оболочковых форм на основе EHT и Remasol при нагреве в интервале температур испытаний незначительно повышается, на основе Армосил для Ti остается практически неизменным, а на основе Армосил А и Армосил АМ даже снижается.

Рис. 4. Графики зависимостей предела прочности при изгибе образцов форм от температуры испытания (температура прокалки формы 1000 °С)

о, МПА

Рис. 5. Графики зависимостей предела прочности при изгибе образцов форм от температуры испытания (температура прокалки формы 1200 °С)

Рис. 6. Графики зависимостей предела прочности при изгибе образцов форм с добавлением 5 % АСД от температуры испытания (температура прокалки формы 1000 °С)

Рис. 7. Графики зависимостей предела прочности при изгибе образцов форм с добавлением 5 % АСД от температуры испытания (температура прокалки формы 1200 °С)

Рис. 8. Графики зависимостей предела прочности при изгибе образцов форм с добавлением 7,5 % АСД от температуры испытания (температура прокалки формы 1000 °С)

Рис. 9. Графики зависимостей предела прочности при изгибе образцов форм с добавлением 7,5 % АСД от температуры испытания (температура прокалки формы 1200 °С)

Из анализа графиков 4 и 5 следует, что условию необходимой прочности оболочковых форм (выше 25 МПа) отвечают связующие на водной основе EHT и Армосил для Ti. Однако запас прочности у данных форм составляет всего 5,6 %, что недостаточно для литья титановых сплавов центробежным способом.

С целью повышения прочностных характеристик оболочковых форм в суспензию был введен мелкодисперсный порошок алюминия АСД-4 (ТУ 1791-007-49421776-2011) в количестве 5 и 7,5 % от массы наполнителя.

Графики зависимости предела прочности при изгибе образцов керамических форм с добавлением 5 и 7,5 % АСД приведены на рис. 6–7.

Добавление АСД в количестве 5 % привело к следующим результатам:

-

1) увеличение прокалки с 1000 до 1200 °С (так же как и в связующих без упрочняющего наполнителя) приводит к увеличению прочности оболочковых форм у всех исследованных связующих на водной основе;

-

2) во всех связующих, кроме «Армосил для Ti», наблюдается значительное увеличение прочности (в ряде случаев до 70 % от первоначальной);

-

3) формы на связующем «Армосил для Ti» разупрочняются, также значительно уменьшается время жизни суспензии и на третьи сутки после добавления АСД она непригодна для дальнейшего использования;

-

4) оба зарубежных связующих показали высокие результаты (запас прочности превышает 20 %);

-

5) из отечественных аналогов сопоставимые результаты показал «Армосил АМ».

Поскольку добавление 5 % АСД в суспензию «Армосил для титановых сплавов» привело к ухудшению её характеристик, то дальнейшие исследования проводились только на 4 видах связующих.

Таким образом, на основе проведенных исследований влияния различных связующих на водной основе с добавкой и без добавки АСД-4, температур прокалки форм и испытаний их свойств, было установлено:

-

1) увеличение температуры прокаливания с 1000 до 1200 °С приводит к увеличению прочности оболочковых форм у всех исследованных связующих на водной основе;

-

2) все исследованные связующие с добавлением 7,5 % АСД при темпратуре прокаливания 1200 °С имеют прочностные характеристики, превышающие 25 МПа;

-

3) добавление 7,5 % АСД в российские кремне-золи привело к значительному увеличению времени сушки (более чем в 3 раза) оболочковых форм.

-

4) прокаливание оболочковых форм на основе водных связующих необходимо проводить при температуре ≥ 1200 °С;

-

5) в качестве связующих для изготовления керамической оболочковой формы для литья крупногабаритных отливок по прочностным характеристикам можно рекомендовать следующие связующие:

-

– Remasol с добавлением 5 % АСД-4 от массы суспензии (σ20 = 38,35 МПа) и Remasol с добавлением 7,5 % АСД-4 от массы суспензии (σ 20 =42,47 МПа);

-

– EHT с добавлением 5 % АСД-4 (σ 20 = =39,61 МПа) и EHT с добавлением 7,5 % АСД-4 (σ 20 =41,83 МПа);

Рис. 10. Модельный блок с образцами керамической формы на основе кремнезолей

-

– Армосил АМ с добавлением АСД-4 в количестве 5 % от массы суспензии (σ 20 = 37,99 МПа).

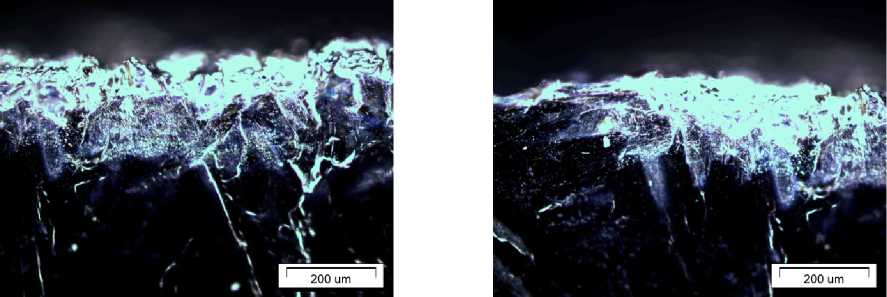

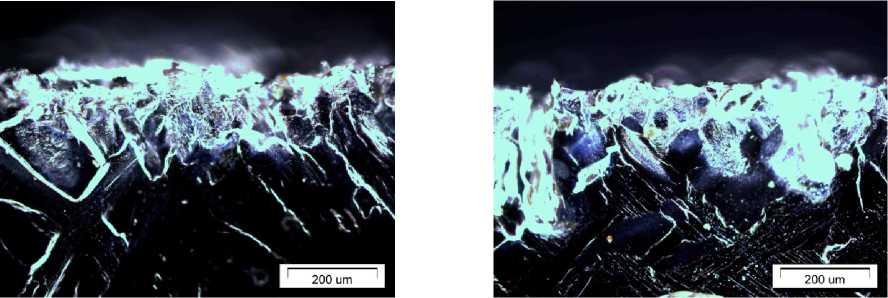

Для исследования альфированного слоя была реализована следующая методика: на литниково-питающую систему (ЛПС) модельных блоков, отливаемых в цехе титанового литья (ОАО УМПО), приклеивались образцы оболочковых форм на основе исследуемых водных связующих (рис. 10). Далее блок облицовывался по серийной технологии. Таким образом, при заливке жидкий металл контактировал в идентичных условиях с оболочковой формой и различными связующими, что позволяло сравнить альфированный слой при контакте жидкого металла с формой на основе различных видов кремнезолей и гидролизованного этилсиликата.

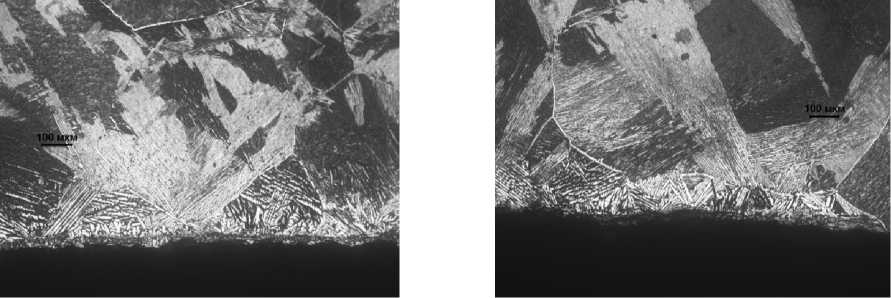

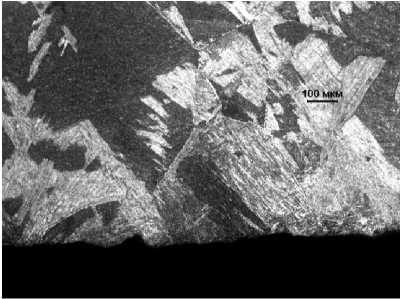

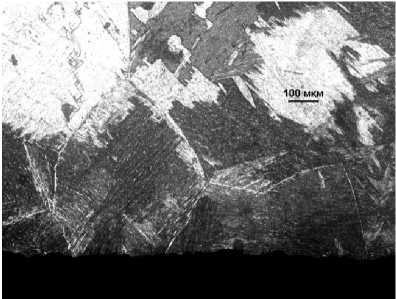

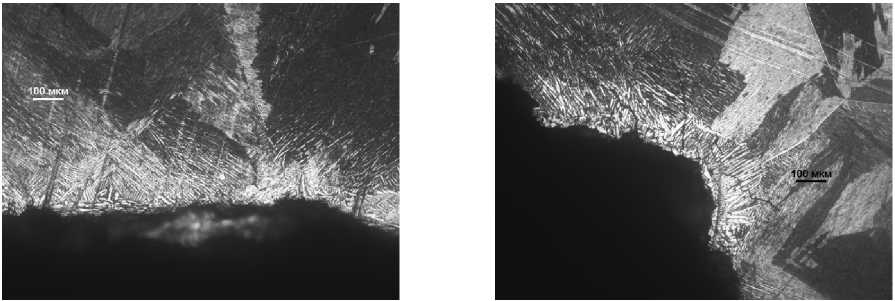

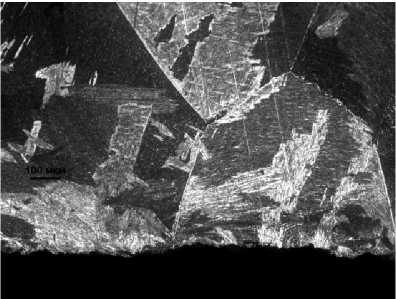

Для определения альфированного слоя был использован микроструктурный анализ [2]. Для определения толщины альфированного слоя были изготовлены микрошлифы из образцов с выходом на исследуемые поверхности. Вырезка заготовок для макро- и микрошлифов производилась с помощью абразивных кругов с охлаждающей средой. Образцы отливки для исследования на наличие альфированного слоя приведены на рис. 11. При этом вблизи места реза образуется зона с измененной микроструктурой, не менее 2 мм. Для удаления этого слоя применялась механическая обработка поверхности будущего шлифа.

Механическая обработка заготовок после вырезки при подготовке шлифов производилась резцами из твердосплавных материалов типа ВК.

Шлифование образцов производилось на станке с помощью шкурок различной зернистости с постепенно уменьшающейся степенью зернистости абразивного материала. Абразивные материалы, применяемые при шлифовании, приведены в табл. 2.

Окончательным этапом изготовления микрошлифов является полирование, которое производилось на вращающемся круге вначале на грубом сукне, а затем на тонком сукне.

Рис. 11. Образцы отливки для исследования на наличие альфированного слоя

Таблица 2

Абразивные материалы, применяемые при шлифовании титановых сплавов

|

Шкурки марки КЗ |

Шкурки марки КЗМ |

||

|

Номер абразива |

Размер зерна, мм |

Номер абразива |

Размер зерна, мкм |

|

12 |

150–125 |

М-40 |

40–28 |

|

10 |

125–105 |

М-28 |

28–23 |

|

8 |

105–75 |

М-23 |

23–20 |

|

6 |

84–63 |

М-20 |

20–14 |

|

5 |

63–42 |

М-14 |

14–10 |

|

4 |

53–28 |

М-10 |

10–7 |

|

3 |

42–20 |

||

В качестве абразивного материала применялась водная суспензия окиси хрома с размером частиц 0,1–0,3 мкм.

Более тонкое полирование шлифа осуществлялось с помощью электролитической полировки. Для полировки использовали электролит следующего состава (в мл):

-

– хлорная кислота (HClO 4 ) – 93;

– уксусный ангидрид – 398.

Условия полировки:

– напряжение 30–40 В;

– ток 0,5–1,5 А;

– температура электролита 20–25 °С;

– катод – титан.

В качестве пинцета для крепления шлифа, использовали нержавеющую сталь. Время полировки подбиралось опытным путем. Полирование проводилось в стеклянной ванне с прерыванием для предотвращения разогрева электролита.

Для выявления макро- и микроструктуры использовали травитель (в % по объему):

-

– 1 часть плавиковой кислоты;

-

– 1 часть азотной кислоты;

-

– 3 части дистилированной воды.

Время травления подбирали опытным путем. После травления шлифы промывали водой и сушили сжатым воздухом.

Микроструктуру образцов исследовали на инвертированном оптическом микроскопе Olympus GX51.

Микроструктура материала образцов представлена на рис. 12–18. Результаты измерений величины альфированного слоя сведены в табл. 3.

Рис. 12. Микроструктура поверхности контакта сплава с формой (связующее этилсиликат)

Рис. 13. Микроструктура поверхности контакта сплава с формой (связующее Remasol)

Рис. 14. Микроструктура поверхности контакта сплава с формой (связующее EHT)

Рис. 15. Микроструктура поверхности контакта сплава с формой (связующее Remasol 5 % АСД)

Рис. 16. Микроструктура поверхности контакта сплава с формой (связующее EHT 5 % АСД)

Рис. 17. Микроструктура поверхности контакта сплава с формой (связующее Армосил АМ)

Рис. 18. Микроструктура поверхности контакта сплава с формой (связующее Армосил для титановых сплавов)

Результаты измерения альфированного слоя

Таблица 3

|

Связующее |

Величина альфированного слоя, мкм |

|

|

Контакт с формой на основе кремнезоля |

Контакт с формой на основе этилсиликата |

|

|

Remosol |

20 |

222 |

|

EHT |

222 |

222 |

|

Remosol 5 % АСД |

15 |

215 |

|

EHT 5 % АСД |

181 |

239 |

|

Армосил АМ |

219 |

210 |

|

Армосил для титановых сплавов |

315 |

231 |

Список литературы Выбор связующих на водной основе для оболочковых форм литья по выплавляемым моделям титановых сплавов

- ГОСТ 23409.7-78 Пески формовочные, смеси формовочные и стержневые. Методы определения прочности при сжатии, растяжении, изгибе и срезе.

- Инструкция «Металлографический анализ титановых сплавов»: Утв. ВИАМ от 10 февраля 1974 г., № 1054-76.