Выборочный контроль качества металлических функциональных материалов на основе когнитивного анализа фотографий микрошлифов

Автор: Столбов Валерий Юрьевич, Федосеев Сергей Анатольевич

Рубрика: Автоматизированные системы управления технологическими процессами

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Рассматривается задача выборочного контроля качества металлических функциональных материалов, которые должны обладать строго определенными и настраиваемыми физическими и химическими свойствами, дающими возможность реализовывать служебные характеристики конструкций и устройств, недостижимые при использовании других материалов. Предлагается проверять соответствие получаемых потребительских свойств создаваемого материала заданным значениям путем сравнения параметров микроструктуры, определяемым по фотографиям шлифов с помощью автоматизированной информационной системы. Именно проверка микроструктуры является отличительной особенностью производства функциональных материалов. Проверка их свойств на макроуровне производится лишь для подтверждения результатов анализа микроструктуры с целью повышения достоверности проведённого анализа. Рассматриваемая система поддержки принятия решений является информационно-аналитической системой, и предназначена для информационного сопровождения процедуры контроля качества функциональных материалов на уровне распознавания и расчета параметров образов по фотографиям микрошлифов, а также интеллектуальной поддержки процедуры контроля качества материалов на уровне формирования и применения специализированной базы знаний с возможностью объяснения полученных логических выводов. В качестве контролируемых величин выступают параметры фазового состава (объемные доли фаз) и зеренной структуры (размеры и степень анизотропии зерен) исследуемого материала. Предполагается, что построение метрик для сравнения комплексной оценки фазового состава и комплексной оценки зеренной структуры осуществляется экспертом материаловедом на этапе построения интеллектуальной системы в процессе разработки технологического процесса изготовления функционального материала в виде правил, которые сохраняются в экспертной системе. Далее полученные метрики будут использоваться на предприятиях по производству функциональных материалов для проведения контроля его качества. Принятие решения о качестве произведенного ФМ является многокритериальным решением, поскольку производится по совокупности результатов одновременного сопоставления целого ряда свойств произведенного материала с критериями, сформулированными его разработчиками. Приводится демонстрационный пример выборочного контроля качества арматурной стали с заданными прочностными свойствами, получаемыми за счет термообработки материала. Показывается, что путем сравнения значений трех параметров зеренно-фазовой структуры можно контролировать значение твердости исследуемой стали.

Металлические функциональные материалы, прочностные свойства, контроль качества, арматурная сталь, параметры зеренно-фазовой структуры

Короткий адрес: https://sciup.org/147232210

IDR: 147232210 | УДК: 007:539.816 | DOI: 10.14529/ctcr180412

Текст научной статьи Выборочный контроль качества металлических функциональных материалов на основе когнитивного анализа фотографий микрошлифов

Повышение качества выпускаемой металлургической промышленностью продукции является в настоящее время решающим условием ее конкурентоспособности как на внутреннем, так и на внешнем рынках. Конкурентоспособность достигается осуществлением специальных мер, направленных на стимулирование в промышленности прогрессивных изменений, на применение современных цифровых технологий с целью увеличения качества продукции отечественного производства [1, 2].

Под качеством, в соответствии с международным стандартом ISO 8402:94 [3], понимают совокупность свойств продукции, обеспечивающих ее соответствие техническим требованиям, а контролем качества называют количественную или качественную оценку свойств продукции и материалов.

Обычно на металлургическом производстве при проведении анализа свойств продукции ограничивались лишь проверкой физико-механических свойств на макроуровне [4]. Но, как известно [5], эксплуатационные характеристики любого сплава определяются его химическим составом и микроструктурой. Микроструктура, в свою очередь, зависит от технологии его получения и последующей обработки посредством термомеханических или других воздействий. Таким образом, управляя структурой материала, можно получать сплавы с требуемыми сочетаниями эксплуатационных свойств [6–9].

Подавляющее большинство металлических материалов, предназначенных для различных сфер деятельности человека, используется в качестве конструкционных материалов (КМ) в машиностроении, строительстве, быту и пр. Отличительным свойством КМ является крупнотон-нажность их производства, ограниченная номенклатурность в масштабах одного предприятия и широкие возможности взаимозаменяемости. Вследствие этого к качеству самих КМ, а также к уровню контроля этого качества, не предъявлялось повышенных требований, а сам контроль качества вполне мог осуществляться специалистами с типовой для отечественной металлургии квалификацией.

В настоящее время все чаще ставится задача производства так называемых функциональных материалов (ФМ) – то есть материалов, которые обладают заранее заданным свойствами (прочностными, электрическими, магнитными, химическими и др.) для науки, техники, медицины и иных сфер использования. ФМ должны обладать строго определенными и желательно настраиваемыми эксплуатационными свойствами, дающими возможность реализовывать служебные характеристики конструкций и устройств, недостижимые при использовании других материалов. К таким материалам, в частности, могут быть отнесены сплавы и композиты. Создание ФМ с оптимальными свойствами осуществляется путем получения новых материалов или усиления (подавления) каких-либо свойств уже имеющихся материалов и невозможно без привлечения современных экспериментальных и теоретических подходов. Ярким представителем функциональных материалов являются, например, металлические сплавы с мартенситными превращениями и эффектом памяти формы [9–12].

Сложность и уникальность свойств ФМ приводит к тому, что обеспечить необходимый уровень требований к ним возможно лишь на пути ужесточения контроля качества технологических процессов и результатов их применения на всех этапах производства. При этом трудоемкость проведения контроля любой сложной продукции может составлять значительную долю от общего времени ее производства [13], что приводит к необходимости увеличения оперативности контроля качества продукции и внедрения автоматизированных систем оперативного контроля качества [13]. В последние годы разработка автоматизированных систем контроля приобрела особую актуальность, что нашло отражение в ряде научных работ [14, 15]. В случае производства ФМ необходимость повышения степени автоматизации контроля качества усиливается тем, что свойства ФМ и их качество определяется многоуровневой системой факторов, характеризующих технологический процесс на всех стадиях производства. К основным уровням можно отнести:

-

- химический состав ФМ, включающий, например, для сталей, содержание в них углерода, легирующих элементов, «вредных» металлов, неметаллических включений и пр.;

-

- микроструктуру ФМ, определяемую, например, для стали, наличием аустенитной, ферритной, мартенситной, бейнитной или перлитной фазы или их сочетаний;

-

- форму ФМ, которая в специальных случаях может иметь вид нанопорошка или нанотрубок, пленок (в том числе пористых), волокна и т. д.

К наиболее простым методам контроля показателей качества (и определяющих его факторов) можно отнести методы измерения физико-механических свойств металлических ФМ (прочности, твердости, вязкости, упругости и др.). Более того, эти методы, хорошо освоенные при производстве КМ, не предъявляют повышенных требований ни к аппаратуре, ни к квалификации работни- ков. Ограничение возможности их использования связано с невозможностью раскрытия с их помощью требуемых уникальных свойств ФМ. Поэтому эти методы позволяют лишь быстро и с минимальными затратами отсеять заведомый брак.

Таким образом, можно утверждать, что основные виды контроля качества производимых металлических ФМ связаны с изучением их структуры. При этом для повышения точности и снижения времени выборочного контроля качества необходимо использовать автоматизированные способы анализа, основанные на современных методах компьютерного распознавания сложной микроструктуры металлов и сплавов и вычисления ее параметров.

Когнитивный анализ микроструктуры материала

Микроскопический метод исследования металлов и сплавов, или, кратко, микроанализ, предусматривает [16, 17] изучение структуры металла при помощи металлографического микроскопа. Между микроструктурой и многими свойствами металла существует достаточно определенная связь. Поэтому микроанализ имеет большое значение и применяется для определения формы и размеров фаз и зерен, а также выявления микроповреждений металлического материала.

Очевидно, что значения численных характеристик этих и других факторов, определяющих качество ФМ, должны контролироваться на всех стадиях производства. Вместе с тем, сложность процедуры контроля, а также требования к аппаратуре и квалификации персонала неодинаковы для разных факторов.

Следует отметить, что необходимый экспертный уровень контроля качества в настоящее время достигается только на производстве КМ. Это связано с тем, что их длительное производство позволило накопить богатый опыт и создать наборы «эталонных» образцов микрошлифов, соответствующих качественному протеканию всех стадий производственного процесса. После накопления большого количества эмпирических данных были разработаны и внедрены в производственную практику многочисленные стандарты, например [16, 17], которые легли в основу методической базы контроля качества КМ на предприятии.

Однако с контролем качества технологических процессов при производстве ФМ дела обстоят сложнее. Это связано с тем, что практика изготовления таких материалов имеет ограниченный опыт, а сами ФМ часто представляют собой новые для изготовителей классы материалов. Поэтому их производство не может базироваться на прецедентном подходе, обычно используемом для решения технологических задач.

Однако появление в последнее время интеллектуальных систем, основанных на достижениях науки об изображениях, позволили в достаточной мере обеспечить возможность реализации автоматизированных методов обработки и распознавания изображений в новых предметных областях, в частности - в области контроля качества выпускаемой продукции [18, 19]. Это позволяет разработчикам ФМ вместе с технологией их производства передавать изготовителям программное обеспечение для автоматизированного микроструктурного анализа и контроля качества ФМ.

При этом следует отметить, что именно проверка самой микроструктуры является отличительной особенностью производства ФМ. Проверка их свойств на макроуровне производится лишь для подтверждения результатов анализа микроструктуры с целью повышения достоверности проведенного анализа.

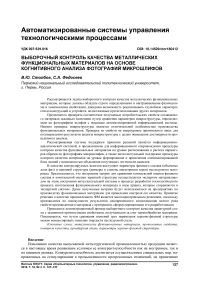

Как было отмечено выше, разработка технологических процессов создания новых функциональных материалов обычно производится эмпирическим путем. Это означает, что в лабораториях производится достаточно большое количество испытаний с различными значениями параметров технологического процесса с последующей проверкой соответствия свойств материала. Таким образом, при разработке нового технологического процесса накапливается некоторое количество эмпирических данных, с которыми в дальнейшем можно сравнивать образцы, полученные на стадии производства материалов. Если эти эмпирические данные построить в системе координат, одна из осей которых будет соответствовать комплексной оценке фазового состава (КОФС), а другая из осей будет соответствовать комплексной оценке зеренной структуры (КОЗС), то получится облако точек, аналогичное изображенному на рис. 1.

Поскольку для каждого эксперимента также известно, обладает ли материал, изготовленный в процессе эксперимента, заданным физико-механическим свойствам или нет, то задачу контроля качества можно сформулировать в терминах поиска эксперимента, в эпсилон-область которой попадает точка с координатами КОФС и КОЗС изучаемого материала. Если такой эксперимент найдется, то считается, что изучаемый материал обладает необходимым уровнем качества.

A КОЗС

КОФС

Рис. 1. Экспериментальные данные, построенные в системе координат комплексных оценок фазового состава и численных характеристик зеренной структуры

Проблемой в такой постановке является то, что комплексные оценки зависят от многих факторов. Например, КОФС зависит от количества фазовых состояний на микрошлифе, виду этих фазовых состояний, объемных долей фазовых состояний и т. д. Это делает построение комплексных оценок неоднозначным. Кроме того, комплексная оценка, построенная для одного материала, скорее всего не будет работать для другого материала. Таким образом, невозможно ввести какие-либо метрики на пространства фазовых состояний и численных характеристик, которые бы позволили достоверно сравнивать изучаемый материал с материалами, полученными в процессе разработки технологического процесса.

В данной работе считается, что построение метрик для сравнения КОФС и КОЗС осуществляется экспертом материаловедом на этапе построения интеллектуальной системы в процессе разработки технологического процесса изготовления функционального материала в виде правил, которые сохраняются в экспертной системе. Далее эти метрики будут использоваться на предприятиях по производству функциональных материалов для проведения контроля его качества. Эти метрики задаются в виде экспертной системы, на вход которой поступают разрозненные численные характеристики структуры (размер зерна, ориентация и т. д.), а также информация о фазовых составляющих этой структуры (количество различных фазовых составляющих, объемная доля и т. д.).

Таким образом, процесс контроля качества изготавливаемых функциональных материалов состоит из следующих шагов:

-

1. Изготовление микрошлифа создаваемого материала, его сканирование под определенным увеличением.

-

2. Определение численных характеристик микроструктуры на изучаемой цифровой фотографии микрошлифа.

-

3. Проведение классификации фазовых составляющих на изучаемом снимке.

-

4. Проверка близости комплексных оценок полученных численных характеристик и фазовых составляющих к удачным экспериментам, проводимым на стадии разработки технологического процесса.

Здесь не рассматриваются вопросы получения микрошлифа и его фотографии, а также определения численных характеристик зеренной структуры и фазовых составляющих микроструктуры, которые считаются полученными с помощью некоторой автоматизированной системы. Далее речь пойдет о том, как решения этих двух задач связываются с построением метрик сравнения КОФС и КОЗС и осуществляются в рамках единой системы автоматизации процесса контроля качества, реализованной в виде системы поддержки принятия решений (СППР).

Принятие решения о качестве произведенного ФМ является многокритериальным решением, поскольку производится по совокупности результатов одновременного сопоставления целого ряда свойств произведенного материала с критериями, сформулированными его разработчиками. Кроме того, как было отмечено выше, малотоннажность и широкая номенклатура производимых ФМ не позволяет свести основания для принимаемого решения к простому сопоставлению с банком образцов данного материала всевозможного качества.

Рассматриваемая СППР является информационно-аналитической системой и предназначена для информационного сопровождения процедуры контроля качества ФМ на уровне распознавания и расчета параметров образов по фотографиям микрошлифов, а также интеллектуальной поддержки процедуры контроля на уровне формирования и применения специализированной базы знаний с возможностью объяснения полученных логических выводов. Внутренние машинные процедуры СППР являются неотъемлемой частью процесса подготовки к принятию решения, но собственно решение об уровне качества ФМ принимает человек. Эффект от применения СППР в данном случае состоит в том, что компьютерные программы принимают во внимание больший, нежели человек-эксперт, объем данных, обрабатывают их по значительно более сложным алгоритмам с более высокой точностью, и, как следствие, предоставляют лицу, принимающему решения (ЛПР), более достоверную информацию, представленную в более достоверной форме.

Особенностью рассматриваемой СППР является то, что процедура извлечения новых знаний о свойствах ФМ и их верификация совмещены с процедурой использования этих знаний для контроля качества ФМ. Эта особенность определяет серьезное требование к ЛПР, состоящее в том, что это лицо должно быть не просто экспертом в области металлургии, но и обладать достаточными навыками когнитолога, т. е. пониманием того, как извлекать знания из опыта эксплуатации, формулировать и актуализировать используемые при контроле знания.

Выбор критериев для контроля качества

Предлагается выборочный контроль качества ФМ производить путем принятия бинарного решения на основе назначенного критерия качества.

В рассматриваемом случае указанное бинарное решение имеет вид ответа по принципу «Да» или «Нет» на вопрос: «Обеспечивает ли произведенный ФМ, фазовый состав и зеренная структура которого представлена фотографией микрошлифа, заложенные в него разработчиком потребительские свойства?». Критерием (Кр) принятия решения является совокупность граничных значений параметров ФМ в разрезе численных характеристик его фазовой (например, границы процентного содержания бейнита и мартенсита в феррито-карбидной смеси) и зеренной (например, граничные значения показателей размера, формы и ориентации зерен) структур.

Пусть металлический ФМ характеризуется n параметрами фазовой и зеренной структур, причем для принятия решения по Кр используются только k из этих параметров, остальные n – k параметров не используются для принятия решения. Из множества полученных образцов ФМ выделено множество Ω допустимых образцов, обеспечивающих заданные потребительские свойства. Считается, что для каждого из k параметров каждого образца ω из множества Ω экспертами заданы допустимые отклонения Δ j от значений s® этих параметров, I = 1,´ к . Пусть в процессе производства получен образец ФМ, обозначим его δ. Если выполняется условие:

∃ ω ∈ Ω, ^i ∈ [ S? -∆ t ; S^ +Δ i ], i = 1,´ к , (1) то принимается гипотеза о том, что по критерию Кр свойства полученного образца δ эквивалентны известным свойствам образца ω, т. е. произведенный ФМ обеспечивает потребительские свойства. В противном случае принимается альтернативная гипотеза о том, что произведенный ФМ не обеспечивает требуемые потребительские свойства.

Пример оценивания прочностных свойств стали, подверженной термообработке

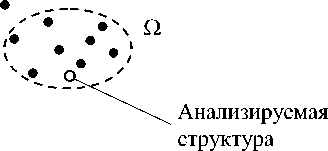

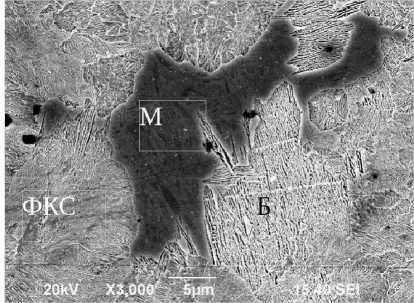

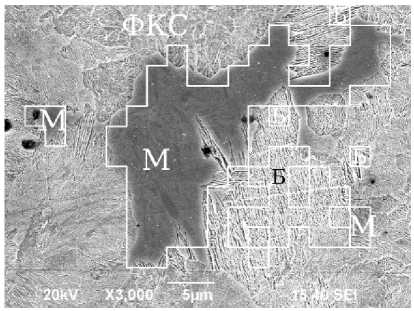

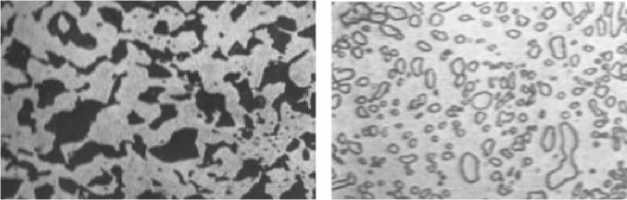

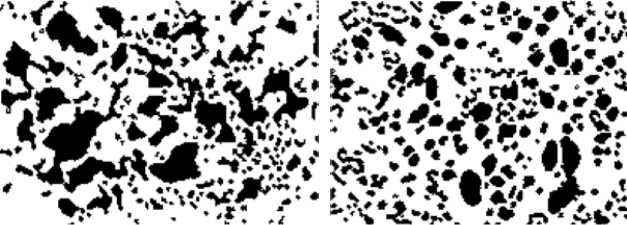

В качестве демонстрационного примера рассмотрим получение арматурной стали с заданными прочностными свойствами путем термообработки стали 80Р, режимы которой исследовались в НИИ Наносталей при Магнитогорском государственном техническом университете [9]. Для выявления качественных и количественных характеристик формирующейся структуры использовался исследовательский комплекс GLEEBLE 3500 с оптическим микроскопом Meiji Techno с применением системы компьютерного анализа изображений Thixomet PRO, а также сканирующего электронного микроскопа JSM 6490 LV. На рис. 2 и 3 приведены примеры зеренно-фазовых структур, получаемых при различных режимах термообработки. Видно, что при исследуемых режимах образуются 3 фазы: ферритно-карбитная смесь (ФКС), мартенсит (М) и бейнит (Б), от объемных долей которых в основном зависят прочностные свойства материала. Кроме фазового состава на эксплуатационные характеристики исследуемой стали сильное влияние оказывают параметры зеренной структуры, примеры которой приведены на рис. 3.

а)

б)

Рис. 2. Микроструктура стали после нагрева до 930 °С, выдержки в течение 3 мин и охлаждения со скоростью 20 °С/с: а – результаты анализа экспертом, б – с помощью автоматизированной системы

а)

б)

Рис. 3. Входные фотографии микрошлифов (а) и зерна, идентифицированные с помощью автоматизированной системы (б)

Видно, что форма и размеры зерен изменяются в широком диапазоне, что несомненно влияет на прочностные свойства стали. В качестве основных параметров зеренно-фазовой структуры выбраны: объем фаз – ФКС, Б, М, а также – средний размер зерна, коэффициент вариации размера зерна и степень анизотропии зерен. Вычисление параметров зеренно-фазовой структуры проводилось с помощью автоматизированной системы [18–20].

В качестве эксплуатационной характеристики исследуемого функционального материала выбрана твердость по Виккерсу (HV 30 ). Результаты обработки экспериментальных данных анализа зеренно-фазовой структуры и твердостью исследуемой стали для 7 образцов, полученных при различных режимах обработки (скоростях охлаждения и времени выдержки), приведены в таблице.

Таблица

|

№ п/п |

Скорость охлаждения, °C/с |

Параметры зеренной структуры (размеры зерна в мкм) |

Параметры фазового состава, % |

Твердость материала HV 30 |

|

1 |

10 |

Средний размер зерна: 0,10 Коэффициент вариации размера зерна: 0,11 Степень анизотропии: 0,98 |

ФКС: 100 |

400 |

|

2 |

20 |

Средний размер зерна: 0,10 Коэффициент вариации размера зерна: 0,07 Степень анизотропии: 1,14 |

ФКС: 60 Бейнит: 10 Мартенсит: 30 |

412 |

|

4 |

30 |

Средний размер зерна: 0,26 Коэффициент вариации размера зерна: 0,17 Степень анизотропии: 1,18 |

ФКС: 60 Бейнит: 20 Мартенсит: 20 |

469 |

|

5 |

40 |

Средний размер зерна: 0,25 Коэффициент вариации размера зерна: 0,03 Степень анизотропии: 1,25 |

ФКС: 50 Бейнит: 30 Мартенсит: 20 |

554 |

|

6 |

50 |

Средний размер зерна: 0,21 Коэффициент вариации размера зерна: 0,06 Степень анизотропии: 1,1 |

ФКС: 40 Бейнит: 30 Мартенсит: 30 |

617 |

|

7 |

60 |

Средний размер зерна: 0,13 Коэффициент вариации размера зерна: 0,07 Степень анизотропии: 1,08 |

ФКС: 10 Мартенсит: 90 |

800 |

Для тестирования предложенной методики нахождения эксплуатационных характеристик функционального материала в качестве исходных данных выберем образцы № 1, 2, 3, 4, 6, 7 (всего шесть образцов), а в качестве тестируемого – образец № 5.

Требуемую твердость материала по Виккерсу в пределах от 450 до 650 HV обеспечивают два образца: № 4 и 6. Для принятия решения о соответствии твердости образца № 5 заданным требованиям по критерию Кр необходимо использовать такие параметры, как доля ФКС, доля бейнита и средний размер зерна. Экспертно определены следующие допустимые отклонения: для доли ФКС – 10 %; для доли бейнита – 5 %; для среднего размера зерна – 0,05 мкм.

При этом значения параметров образца № 5 попадают в допустимые интервалы значений параметров образца № 6: доля ФКС равна 50 ∈ [40 – 10; 40+ 10]; доля бейнита равна 30 ∈ [30 – 5; 30+5]; средний размер зерна равен 0,25 ∈ [0,21 – 0,05; 0,21 + 0,05].

Таким образом, для образца № 5 нашелся образец № 6, для которого выполнены условия (1). Следовательно, можно принять гипотезу о том, что по критерию Кр твердость по Виккерсу образца № 5 близка к твердости по Виккерсу образца № 6, т. е. образец № 5 соответствует требованиям по твердости.

Заключение

Предложен метод выборочного контроля качества для металлических функциональных материалов, основанный на автоматизированном анализе фотографий микрошлифа и проверки близости комплексных оценок полученных численных характеристик зеренной структуры и фазовых составляющих к удачным экспериментам, проводимым на стадии разработки технологического процесса. Подчеркивается, что для обеспечения требуемой точности выборочного контроля необходимо использовать автоматизированную систему распознавания сложных микроструктур материала и поддержки принятия решений.

Список литературы Выборочный контроль качества металлических функциональных материалов на основе когнитивного анализа фотографий микрошлифов

- Управление качеством продукции на современных промышленных предприятиях: моногр. / С.А. Федосеев, М.Б. Гитман, В.Ю. Столбов, А.В. Вожаков. - Пермь: Изд-во ПНИПУ, 2011. - 229 с.

- Клебанов, И. Концепция развития металлургической промышленности России до 2020 года: докл. / И. Клебанов. - http://www.metallcom.ru/analytics/publication.php.

- Международный стандарт ИСО 8402:94. Управление качеством и обеспечение качества. Словарь, версия 1994. - М.: Изд-во стандартов, 1995.

- Избранные методы исследования в металловедении: пер. с нем. / под. ред. Г.Й. Хунгера. - М.: Металлургия, 1985. - 416 с.

- Металловедение и термообработка стали: справ. В 3 т. / под ред. М.Л. Бернштейна, А.Г. Рахштада. - М.: Металлургия, 1991.

- Контроль качества термической обработки стальных полуфабрикатов и деталей: справ. / под. общ. ред. В.Д. Кальнера. - М.: Машиностроение, 1984. - 384 с.

- Металловедение и термическая обработка стали: справ. В 3 т. / под ред. М.Л. Бернштейна, А.Г. Рахштадта. - 3-е изд. перераб. и доп. - М.: Металлургия, 1983.

- Большаков, В.И. Микроструктура стали как определяющий параметр при прогнозе ее механических характеристик / В.И. Большаков, Ю.И. Дубров // Доклады НАНУ. - 2010.- № 6. - С. 103-114.

- Исследование процесса механотермической обработки арматуры из высокоуглеродистых сталей / М.П. Барышников, Д.К. Долгий, К.Ю. Куранов, М.В. Зайцева // Сталь. - 2012. - № 2. - С. 89-97.

- Смирнов, М.А. Основы термической обработки / М.А. Смирнов, В.М. Счастливцев, Л.Г. Журавлев. - Екатеринбург: УрО РАН, 1999. - 496 с.

- Лободюк, В.А. Мартенситные превращения / В. А. Лободюк, Э.И. Эстрин. - М.: Физматлит, 2009. - 352 с.

- Pushin V. G. Alloys with a Thermomechanical Memory: Structure, Properties, and Application // PhMM. - 2000. - Vol. 90. Suppl. 1. - P. 568-595.

- Перцовский, М.И. Системы промышленной и лабораторной автоматизации / М.И. Перцовский // Промышленные АСУ и контроллеры. - 2001. - № 1. - С. 13-19.

- Мартюшев, Н.В. Программные средства для автоматического металлографического анализа / Н.В. Мартюшев // Современные проблемы науки и образования. - 2012. - № 5. - С. 1-6.

- Яковлев, А.В. Система обработки изображений шлифов металлов / А.В. Яковлев // Радиотехника, телевидение и связь. Межвуз. сб. науч. тр. - Муром: Изд-во Муромского института (филиала) ВлГУ, 1999.

- ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений. - М.: СтандартИнформ. - 32 с.

- ГОСТ Р ИСО 4967-2009. Сталь. Определение содержания неметаллических включений. Металлографический метод с использованием эталонных шкал. - М.: СтандартИнформ, 2010. - http://www.internet-law.ru/stroyka/text/58643/.

- Шарыбин, С.И. Идентификация параметров сложной зеренной структуры металлов и сплавов / С.И. Шарыбин, А.В. Клюев, В.Ю. Столбов // Изв. вузов. Черная металлургия. - 2013, № 3. - С. 34-38.

- Разработка интеллектуальной системы распознавания сложных микроструктур на шлифах металлов и сплавов / С.И. Шарыбин, В.Ю. Столбов, М.Б. Гитман, М.П. Барышников // Нейрокомпьютеры: разработка, применение. - 2014. - № 12. - С. 50-56.

- Клюев, А.В. Визуализация сложных зеренных структур металлов и сплавов при идентификации их параметров / А.В. Клюев, В.Ю. Столбов, С.И. Шарыбин // Научная визуализация. - 2016. - Т. 8, № 3. - С. 95-101.