Вычислительные комплексы обеспечения научных исследований

Автор: И. В. Ковалев, В. В. Лосев, А. О. Калинин

Журнал: Современные инновации, системы и технологии.

Рубрика: Управление, вычислительная техника и информатика

Статья в выпуске: 3 (3), 2023 года.

Бесплатный доступ

В статье рассматривается подход формирования видов, классов и экземпляров технического, метрологического, информационного и программного обеспечения для экспериментальных установок и испытательных стендов, включающих конструктивные приборы, макеты, аппараты, модели, измерительные приборы и другие средства проведения и обеспечения эксперимента, целью которых является получение новых характеристик, непосредственно связанных с измерениями и обработкой результатов измерений. Основной акцент сделан на автоматизацию измерений, как одной из задач проведения эксперимента, поскольку для получения объективных результатов экспериментальных исследований требуется проведение серии испытаний, исключающих ошибки лабораторного персонала, погрешность измерений, отказы оборудования. Соответственно, одной из задач проведения эксперимента становится обеспечение автоматизации измерений, которое, в свою очередь, связано с созданием таких условий исследования, в которых за фиксированное время работы при ограниченных ресурсах была бы получена минимальная ошибка измерений и набрано достаточное количество данных для доказательства достоверности результатов. Построение уровневых систем автоматизации позволяет обеспечить не только стабилизацию, контроль и управление одним сложным объектом, но и согласовать работу различных, даже удаленных друг от друга объектов

Автоматизация, измерение, программируемый логический контроллер, SCADA-система

Короткий адрес: https://sciup.org/14128027

IDR: 14128027 | УДК: 681.5, 001.89 | DOI: 10.47813/2782-2818-2023-3-3-0225-0243

Текст статьи Вычислительные комплексы обеспечения научных исследований

DOI:

Процесс организации и проведения фундаментальных и прикладных исследований нацелен на получение конкретных результатов, что в свою очередь, предполагает установление общих требований к организации научно-исследовательских работ (НИР); функций основных участников НИР, порядка их взаимодействия; требований к порядку выполнения и приемки отдельных этапов и НИР в целом; порядку разработки, согласования и утверждения документов при организации и выполнении НИР; порядку реализации и использования результатов законченных НИР [1].

В соответствии с разработанной программой исследований, выраженной набором регламентов, характеризующих режимы технологического процесса, реализованного на экспериментальной установке, возникает задача построения автоматизированной системы научных исследований, или как частный случай, построения автоматизированной системой управления технологическим процессом.

Современные подходы к автоматизации технологических объектов управления (объектов автоматизации) и реализуемых на них технологических процессов, предусматривают формирование многоуровневых систем управления [2-4].

Первый уровень технологических средств включает в себя приборы и аппаратуру контроля и регулирования (датчики технологических параметров, преобразователи, регулирующие органы, пусковую и коммутирующую аппаратуру, микропроцессорные контроллеры сбора и обработки данных).

Первичные датчики, воспринимающие воздействия измеряемых и регулируемых величин, регулирующие органы установлены непосредственно на технологическом оборудовании и трубопроводах объекта управления. Преобразователи и пусковая аппаратура может устанавливаться, как по месту, так и на щитах.

Датчики передают информацию о состоянии технологических параметров в контроллеры.

По заранее заложенной программе (алгоритму) контроллеры управляют исполнительными механизмами регулирующих органов. Микропроцессорные контроллеры объединены центральной рабочей станцией в единую локальную вычислительную сеть и после начальной загрузки функционируют автономно, но могут, по требованию (запросу) передавать и принимать информацию с верхнего уровня (второго уровня).

Ко второму уровню относятся центральная рабочая станция (ПЭВМ), реализующая функции контроля работы и состояния основного оборудования, выбора режима управления, логической обработки электрических сигналов, вывода информации о состоянии технологических объектов на экране монитора, накопление и передача данных.

В целом, автоматизированная система предусматривает следующие виды управления:

-

• супервизорное (использование центральной рабочей станции для воздействия на регулирующие органы, для запуска и остановки оборудования, регулирования установок, отображение и хранение информации технологических параметров);

-

• ручное (дистанционное управление с пульта);

-

• автоматическое (использование микропроцессорных контроллеров в качестве непосредственных элементов контроля и управления).

Для экспериментальных установок и испытательных стендов, включающих конструктивные приборы, макеты, аппараты, модели, измерительные приборы и другие средства проведения и обеспечения эксперимента, целью которых является получение новых характеристик, непосредственно связанных с измерениями и обработкой результатов измерений также могут быть применены виды обеспечения АСУ ТП. Т.е. в качестве вычислительных комплексов обеспечения научных исследования, могут выступать следующие виды обеспечения: техническое, метрологическое, информационное и программное.

Техническое обеспечение АСУ ТП формируется в зависимости от задач, поставленных перед ней, а также от степени распределенности системы и может быть представлено как простейшими схемотехническими устройствами жесткой логики, так и программируемыми логическими контроллерами и промышленными компьютерами.

ПРОМЫШЛЕННЫЕ ПЕРСОНАЛЬНЫЕ КОМПЬЮТЕРЫ

Все модели разработаны для промышленного применения и используются для сбора, обработки и архивации данных, решения задачи визуализации, управления и контроля (рисунок 1).

a)

b)

c)

Рисунок 1. Промышленные персональные компьютеры: а) стоечного исполнения; b) для построения встроенных систем компьютерного управления и визуализации; c) блочного исполнения.

Figure 1. Industrial personal computers: a) rack-mount design; b) for building embedded computer control and visualization systems; c) block execution.

Полностью отвечают специальным требованиям промышленных применений:

-

– высокая степень электромагнитной совместимости;

-

– высокая стойкость к ударам и вибрационным нагрузкам;

-

– соответствие национальным и международным стандартам (ГОСТ, DIN, UL, FCC Class A, ISO 9001);

-

– PC99 совместимость;

-

– непрерывная круглосуточная работа;

-

– класс защиты от IP 41 до IP 65;

-

– периферийные устройства обладают длительным сроком службы.

Могут использоваться как технологические серверы, рабочие станции, а также, как основа для систем визуализации и управления процессами [5].

PC-СОВМЕСТИМЫЕ ПРОМЫШЛЕННЫЕ КОНТРОЛЛЕРЫ (SOFTPLC)

PC-совместимые контроллеры (рисунок 4) отличаются от классических программируемых контроллеров (ПЛК) тем, что в них большинство функций, которые у ПЛК решаются на аппаратном уровне, могут выполняться с помощью программного обеспечения, в том числе SCADA-системами, под управлением разнообразных операционных систем:

-

– DOS-подобной MiniOS7;

-

– реального времени Windows CE.NET 5.0;

-

– Linux;

– Windows Embedded Standard 2009.

Наличие встроенного видеоконтроллера VGA, портов USB, LAN, позволяет подключать различную периферию непосредственно к контролеру и обеспечить необходимую коммуникацию с другими узлами промышленной сети.

Возможности гибкого программирования средствами Visual Basic .NET, Visual C#, Embedded Visual C++, SCADA.

Возможность применения более дешевых, отработанных и быстрее развивающихся открытых архитектур на базе РС-совместимой платформы позволяет широко использовать такие решения для задач, где раньше применялись только обычные ПЛК.

Неоспоримыми достоинствами PC-совместимых контроллеров являются:

-

– невысокая цена аппаратных средств;

b)

a)

c)

d)

Рисунок 4. PC-совместимые промышленные контроллеры (SoftPLC) а) компактного исполнения; b), c) единого конструктивного блока; d) панель оператора.

Figure 2. PC-compatible industrial controllers (SoftPLC) a) compact design; b), c) a single structural block; d) operator panel.

– использование открытых протоколов, которое позволяет интегрировать в одну систему устройства широкого спектра производителей;

– простота программирования и доступность широкого спектра программного обеспечения, что минимизирует затраты времени и средств на создание системы;

– простота интеграции с системами управления более высокого уровня, что позволяет упростить доступ к данным технологических процессов со стороны систем управления предприятием [6].

ПРОГРАММИРУЕМЫЕ ЛОГИЧЕСКИЕ КОНТРОЛЛЕРЫ (ПЛК)

Коммуникационные . Контроллеры данного типа имеют открытую архитектуру на основе операционной системы, что облегчает их встраивание в вертикально интегрированные среды разработки (рисунок 5). Отметим следующие характеристики и особенности ПЛК:

-

- Контроллеры имеют мощные аппаратные ресурсы: быстродействующий процессор и большой объем оперативной (SDRAM) и энергонезависимой (DataFlash) памяти.

a)

b)

c)

Рисунок 3. Программируемые логические контроллеры (ПЛК) а) коммуникационные; b) панельный, c) блочного типа.

Figure 3. Programmable logic controllers (PLC)

a) communication; b) panel, c) block type

-

- Наличие портов USB-Host позволяет подключать к контроллерам различные устройства:

-

• для организации связи с внешним оборудованием (GSM/GPRS-модемы, WIFI-шлюзы);

-

• для подключения внешних накопителей данных (USB-Flash).

-

- Наличие встроенного кардридера позволяет расширять энергонезависимую (DataFlash) память контроллера до 2 ГБ.

-

- Увеличенное количество последовательных интерфейсов позволяет подключать к контроллерам большое количество оборудования от разных производителей с поддержкой различных интерфейсов/протоколов связи.

-

- Встроенные часы реального времени.

-

- Возможность работы по любому нестандартному протоколу по любому из интерфейсов, что позволяет подключать устройства с нестандартными протоколами (электро-, газо-, водосчетчики, считыватели штрих - кодов и т.д.).

-

- Возможность программирования контроллеров в профессиональной, распространенной среде CODESYS v3.5, максимально соответствующей стандарту МЭК 61131.

-

- Набор готовых программных модулей, предоставляемых бесплатно.

-

- Встроенная операционная система Linux.

-

- 1 x Ethernet.

-

- 2 x RS-232/RS-485 и 2 x RS-232 для подключения различного оборудования.

-

- 2 x USB для подключения внешних накопителей информации.

-

- Наличие встроенного кардридера для подключения SD-карт объемом до 2-х Гб.

-

- Возможность встраивания в вертикально интегрированные SCADA и softlogic системы (например, MasterSCADA, Энтек, Каскад, Круг2000 и др.).

Панельные ПЛК. Контроллеры данного типа имеют следующие отличительные особенности:

-

- Повышенная производительность, процессор 600МГц.

-

- Объединение функций ПЛК и графической панели оператора в одном корпусе.

-

- Разработка программ визуализации и алгоритмов управления в единой среде программирования.

-

- Сенсорный экран управления.

-

- Дополнительные кнопки управления со светодиодной индикацией.

-

- Программное переключение режимов работы универсальных интерфейсов RS-232/RS-485.

-

- Разъемные клеммы для RS-485 и CAN.

-

- Индикация состояния обмена по последовательным интерфейсам на лицевой панели.

-

- Встроенный интерфейс Ethernet.

-

- Встроенная операционная система Linux.

-

- Полномодемный порт RS-232.

-

- Расширенное количество интерфейсов.

-

- Поддержка протоколов обмена ModBus, ОВЕН, CAN-open.

-

- Возможность работы напрямую с портами контроллера для подключения нестандартных устройств.

-

- Контроллер имеет встроенные часы, для создания систем управления с учетом реального времени.

-

- Наличие большого объема Flash памяти, с возможностью расширения на SD-карте для архивирования данных.

-

- Расширение количества точек ввода\вывода осуществляется путем подключения внешних модулей ввода\вывода по любому из встроенных интерфейсов.

Область применения:

-

• В системах HVAC.

-

• В сфере ЖКХ (индивидуальные тепловые пункты, центральные тепловые пункты).

-

• В АСУ водоканалов.

-

• Для управления климатическим оборудованием.

-

• В сфере производства строительных материалов.

-

• На транспорте.

-

• Оптимально для построения распределенных систем управления и диспетчеризации с использованием как проводных, так и беспроводных технологий.

ПЛК блочного типа . Контроллер с HMI для локальных систем автоматизации. Основные области применения ОВЕН ПЛК63 – ЖКХ, котельные, небольшие установки.

-

- Двухстрочный знакосинтезирующий дисплей.

-

- Наличие дискретных входов/выходов на борту.

-

- Заказные модификации с выбором дискретных/аналоговых выходов.

-

- Встроенные интерфейсы RS-485, RS-232.

-

- Встроенные часы реального времени.

-

- Поддержка протоколов ОВЕН, Modbus RTU, Modbus ASCII, GateWay.

-

- Бесплатная библиотека функциональных блоков: разработки ОВЕН: ПИД-регулятор с автонастройкой, блок управления 3-позиционными задвижками и др.; стандартные библиотеки CODESYS.

-

- Возможность расширения путем подключения модулей ввода/вывода.

-

- Увеличение количества дискретных выходов путем подключения модуля ОВЕН МР1.

В CODESYS для программирования доступны все пять определяемых стандартом IEC 61131-3 (МЭК 61131-3) языков:

-

• IL (Instruction List) – ассемблер-подобный язык.

-

• ST (Structured Text) – Pascal-подобный язык.

-

• LD (Ladder Diagram) – Язык релейных схем.

-

• FBD (Function Block Diagram) – Язык функциональных блоков.

-

• SFC (Sequential Function Chart) – Язык диаграмм состояний [7].

ПРОГРАММИРУЕМОЕ РЕЛЕ

Дискретные локальные системы . Данное оборудование подходит для задач локальной автоматизации с линейным или слаборазветвленным алгоритмом управления (рисунок 4), например:

-

• Системы контроля доступа и релейной защиты;

-

• Реализация автоматов АВР;

-

• Управление наружным и внутренним освещением, освещением витрин;

-

• Управление технологическим оборудованием (насосами, вентиляторами, компрессорами, прессами);

-

• Реализация конвейерных систем;

-

• Управление подъемниками, парковочными автоматами и т.д.;

-

• До 12 дискретных входов;

-

• До 8 дискретных выходов;

-

• Питание как от 24В, так и от 220В;

-

• Внутренний таймер;

-

• Часы реального времени (опционально);

-

• Расширенные диапазоны рабочих температур -20...+55 ºС;

-

• Компактный корпус для крепления на DIN-рейку;

-

• Работа в сети Modbus-Slave (с ПР-МИ485).

Распределенные системы . Программируемое реле удобно применять для решения задач водоподготовки, водоочистки и управления небольшими насосными группами локальной автоматизации.

-

a) b)

Рисунок 4. Программируемое реле:

-

а) для дискретных локальных систем;

-

b) с индикацией для распределенных систем.

Figure 4. Programmable relay: a) for discrete local systems;

-

b) with indication for distributed systems.

Программирование устройства не требует специальных навыков, поскольку осуществляется с помощью простой и интуитивно понятной среды программирования OWENLogic. Алгоритм работы оборудования создается пользователем на языке функциональных блоков (ФБ), т. е. на языке релейной логики. Программа записывается в прибор с помощью стандартного MiniUSB-кабеля.

Каждый интерфейс может работать как в режиме Master, так и в режиме Slave (ModBus RTU/ASCII).

Обмен по каждому интерфейсу ведется независимо друг от друга.

Интерфейсы выполнены в виде плат, устанавливаемых (самостоятельно) в посадочные гнезда корпуса программируемого реле, и не занимают дополнительного места на DIN-рейке [7].

МИКРОКОНТРОЛЛЕРЫ

В задачах автоматизации технологических процессов, микроконтроллеры применяются в качестве встраиваемых систем (англ. embedded system) и выполняют определенные функции уже готовой системы, в том числе и в составе вышеперечисленных устройствах и решений.

Человеко-машинный интерфейс (HMI). Включает в себя электронику для передачи сигналов и контроля состояния промышленного автоматизированного оборудования. Это очень широкий класс устройств, содержащий самые разные решения, от простейшего светодиодного индикатора состояния до 20-дюймовой ЖК-панели с поддержкой сенсорного ввода. К HMI-системам предъявляются такие требования, как механическая надежность, стойкость к попаданию влаги и пыли, возможность функционирования в широком диапазоне температур, а в некоторых случаях и безопасность коммуникаций. Такие системы должны иметь степень защиты IP65, IP67 и IP68.

Светодиодные индикаторы и механические переключатели – это самые распространенные в промышленности HMI-решения.

Технология емкостного сенсорного ввода в HMI-решениях помогает защитить промышленные интерфейсные модули, одновременно повышая гибкость разработки и улучшая внешний вид устройства.

Промышленные панели управления с ЖК-дисплеями обеспечивают эффективный и удобный способ отслеживания и управления сложными автоматизированными процессами.

Продукты для аппаратного обеспечения безопасности поддерживают целостность встроенного программного обеспечения, защищая его от несанкционированных изменений, что гарантирует бесперебойность и надежность функционирования.

Датчики. Промышленные датчики содержат электронику, необходимую для обнаружения, позиционирования либо идентификации объекта или вращающейся оси в автоматизированной системе. При этом используется множество различных технологий, таких как индуктивная, магниторезистивная, емкостная, оптическая, прижимная и ультразвуковая. К промышленным датчикам предъявляются следующие требования:

-

– наличие энергонезависимой памяти для данных калибровки;

-

– небольшой размер печатной платы;

-

– точность аналоговых измерений;

-

– поддержка арифметических операций для нормализации сигнала;

-

– цифровой коммуникационный интерфейс для новых развивающихся стандартов, таких как IO-Link;

-

– необязательная поддержка аналогового выходного сигнала;

-

– длительный срок службы;

-

– необязательная поддержка решений аппаратной аутентификации для обеспечения безопасной идентификации и организации защищенных каналов связи.

Контрольно-измерительные приборы (КИП). КИП технологического процесса включают в себя электронику, необходимую для измерения переменных процесса, таких как температура, давление, уровень и расход, с применением множества датчиков и технологий. Для продукции этого типа критичен уровень потребления энергии в активном режиме, поскольку большинство полевых контрольно-измерительных приборов запитаны через интерфейс типа токовой петли от 4 до 20 мА, что резко ограничивает доступные энергоресурсы для электроники. Часто такие контрольноизмерительные приборы эксплуатируются в опасных зонах и не могут накапливать энергию.

Особенности и преимущества:

-

• 32-разрядные микроконтроллеры Atmel способны функционировать при малых напряжениях вплоть до 1,62 В, а потребление энергии может достигать значений менее 1 мВт/DMIPS.

-

• В приборах КИП технологического процесса микроконтроллеры часто работают на пониженных частотах, чтобы минимизировать потребление энергии. Разработчики Atmel оптимизировали операции доступа к флеш-памяти для чтения данных в подобных условиях.

-

• В 32-разрядных микроконтроллерах Atmel AVR и устройствах семейства SAM3 на базе процессоров ARM® Cortex™-M3 используется современная эффективная RISC-архитектура, поддерживающая обработку сложных сигналов.

-

• Встроенные функции цифровой обработки сигналов (MAC, арифметика с насыщением) и операций с плавающей запятой, а также библиотеки промежуточного программного обеспечения для их поддержки значительно упрощают нормирование сигнала.

-

• Сложные алгоритмы обработки, поддержка магистральной шины и промышленного Ethernet, функциональные процедуры проверки безопасности

и многоязыковые меню — все это требует больших объемов встроенной флэш-памяти. В 32-разрядных микроконтроллерах Atmel поддерживается до 512 КБ встроенной флэш-памяти.

-

• Микроконтроллеры Atmel оснащены специализированными аппаратными механизмами для реализации стандарта безопасности IEC 61508. Подробнее о функциях обеспечения безопасности в микроконтроллерах Atmel.

-

• Беспроводная связь является привлекательным решением для промышленных площадок с приборами, распределенными на большой территории объекта. Линейка микроконтроллерной продукции Atmel для беспроводных приложений обеспечивает необходимую аппаратную платформу для создания продуктов, совместимых с популярным беспроводным протоколом HART. Радиочастотные решения Atmel обладают лучшими в своем классе характеристиками, что гарантирует максимальную дальность действия и повышает надежность каналов радиочастотной связи при сохранении высокой скорости передачи данных.

-

• Семейство продуктов аппаратного обеспечения безопасности Atmel Crypto Authentication™ – это простые в реализации, экономичные решения с низким потреблением энергии в дежурных режимах, предназначенные для защиты процесса обмена данными с инструментами контроля технологического процесса [8].

SCADA-СИСТЕМЫ

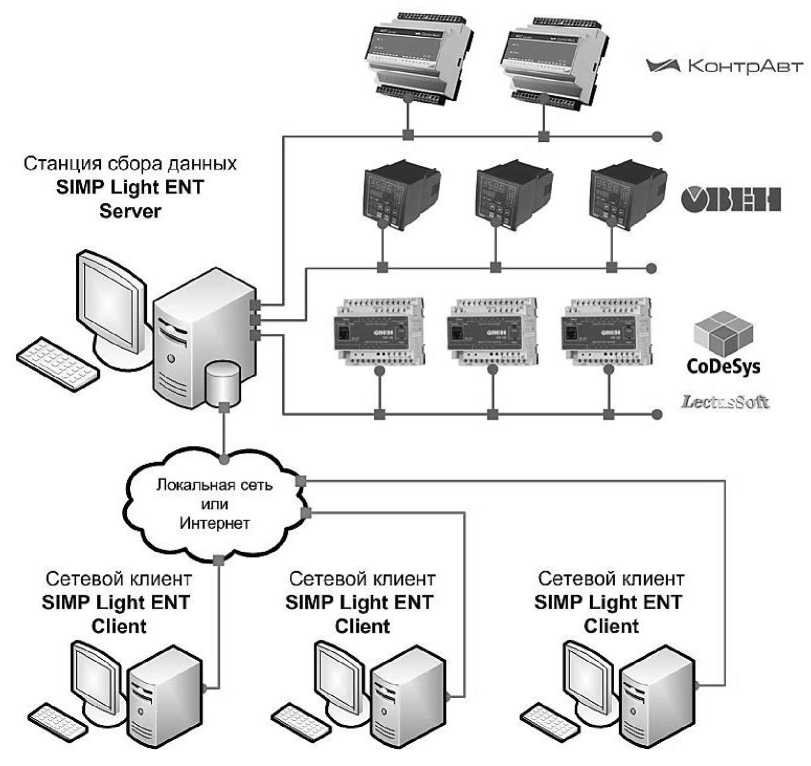

На сегодняшний день разрабатываются и внедряются системы класса SCADA – системы сбора данных и диспетчерского контроля, представляющие собой информационное, программное и, отчасти, математическое и метрологическое обеспечение АСУ ТП (рисунок 5; источник: .

Основной функционал SCADA Симп Лайт (Simp Light)

Драйвера (ввод-вывод): встроенный драйвер Modbus TCP/RTU (сеть и COM-порт); OPC DA ("живые" данные); OPC HDA (архивные данные); встроенный Modbus Slave TCP (СКАДА как контроллер); свободно-программируемый HTTP/S.

Система оповещений: цвето-оповещение на мнемосхемах; звуковое оповещение; EMAIL-оповещения; СМС-оповещение; журнал аварий и событий; оповещения в Telegram.

Отчеты: система построения отчетов - визуальный редактор отчетов; экспорт в

EXCEL; формирование произвольных EXCEL-файлов из скрипта; формирование произвольных текстовых файлов.

Рисунок 5. Пример распределенная архитектуры верхнего уровня системы управления.

Figure 5. Example of a distributed architecture of a top-level control system.

Логика – скрипты: встроенный скриптовой движок (поддерживаются Pascal, C); расписания, условия, математические и логические операции; работа с битами; работа с базами данных.

Графика: галерея графики; большой выбор индикаторов и компонентов; поддержка нескольких мониторов; сетевые клиенты (мнемосхемы, тренды, история); WEB-представление (только табличный вид).

Клиент - серверная архитектура: сетевые клиенты (мнемосхемы, тренды, история); WEB-представление (только табличный вид); система авторизации и прав доступа.

Система хранения данных: надежная база данных своего формата; репликация данных в сторонние БД (MSSQL, mySQL); доступ к данным из скриптов; нет ограничения на глубину архива.

Интеграция: Modbus Slave; поддержка SQL ODBC; взаимодействие через HTTP/S; текстовые файлы.

Мобильные устройства: собственное приложение для удаленного контроля технологических объектов.

Видеоконтроль: отображение видеопотока с IP-Камер на мнемосхемах.

Компоненты системы SCADA

Редактор каналов: для настройки связи с оборудованием через MODBUS или OPC; для создания скриптов; для настройки реальных и виртуальных тегов-каналов; для настройки авторизации.

Редактор мнемосхем: для создания и редактирования мнемосхем - графических экранов; для тестирования мнемосхем.

Монитор:

-

• опрашивает устройства и контроллеры; - отображает мнемосхемы; -сохраняет значения в базу данных;

-

• исполняет скрипты; - регистрирует аварийные события.

Мобильный клиент: для удаленного контроля промышленных и домашних систем автоматизации.

Подсмотрщик графиков: для построения графиков и визуального анализа измеряемых параметров.

Генератор отчетов: для формирования отчетов по собранным данным.

Менеджер проектов: для управления пользовательскими проектами SIMP Light [9].

ЗАКЛЮЧЕНИЕ

Совершенствование процесса проведения экспериментальных исследований связано, в первую очередь, с повышения метрологического обеспечения и внедрением средств измерения, автоматизации процесса измерений путем построения многоуровневых автоматизированных систем управления. Всё это способствует повышению производительности труда исследователя за счет выполнения с помощью автоматизированных устройств ряда таких работ, как запись результатов измерений, различные переключения в ходе исследования, контроль за состоянием объекта и системы измерений; надежности результатов, что достигается стабилизацией состояния объекта и системы измерений, автоматической калибровкой системы измерений, одновременным измерением параметров при каждом фиксированном состоянии объекта исследований; повышению эффективности работы установок; обеспечению быстрой обработки данных и контроля за ходом эксперимента [10].