Выделение металла при твердофазном восстановлении железа из монометальной и комплексной руд

Автор: Салихов Семен Павлович, Брындин Сергей Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Представлены результаты экспериментов по твердофазному восстановлению железа из монометальной (сидерит Бакальского месторождения) и комплексной (титаномагнетит Суроямского месторождения) руд. Пустая порода в суроямской руде не принимает участие в качестве переносчика анионов кислорода при восстановлении. Образовавшаяся на поверхности образцов титаномагнетитовой руды металлическая пленка препятствовала дальнейшему восстановлению железа. Равномерное распределение пустой породы в сидерите не препятствует процессу восстановления.

Восстановление железа из руд, твердофазное восстановление, сидерит, титаномагнетит

Короткий адрес: https://sciup.org/147156736

IDR: 147156736 | УДК: 669.181.24

Текст краткого сообщения Выделение металла при твердофазном восстановлении железа из монометальной и комплексной руд

Руды Суроямского и Бакальского месторождений невозможно перерабатывать по классической двухстадийной технологии. Пустая порода этих руд содержит тугоплавкие оксиды, которые повышают температуру плавления доменных шлаков. В то же время запасы этих руд могут обеспечить металлургический комплекс Урала качественным первородным шихтовым материалом для производства высококачественного металла на многие годы. Первородный шихтовый материал из этих руд целесообразно производить технологиями прямого восстановления железа. Для уточнения параметров восстановления необходимо изучить особенности процесса восстановления железа из этих руд.

В работе изучали поведение монометальной (сидеритовой) и комплексной (титаномагнетитовой) руд при непрерывном нагреве в печи Таммана со скоростью 20 °С в минуту и изотермической выдержке при достижении температуры эксперимента. Образцы представляли собой кусочки руд размерами 5–10 мм. В качестве углеродистого вос- становителя использовали порошок графита – отходы механической обработки электродов. Куски руды помещали в графитовый тигель и засыпали порошком графита, обеспечивая контакт всей поверхности образцов с восстановителем.

Восстановленные образцы разрезали поперек, из них подготавливали шлифы, которые изучали на оптическом микроскопе. Состав фаз определяли микрорентгеноспектральным методом на электронном микроскопе JSM-6460LV (JEOL), а фазовый состав – с помощью дифрактометра ДРОН-4.

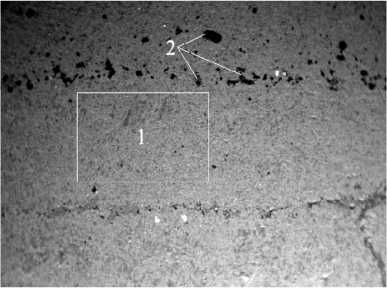

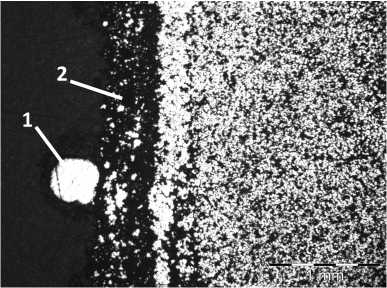

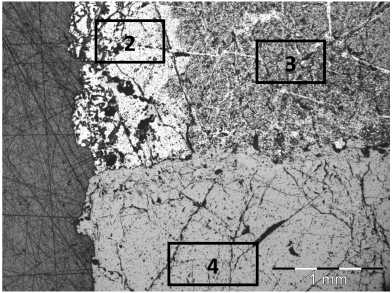

Руда Бакальского месторождения представляет собой осадочную горную породу, образованную слоями сидероплезита (Fe 0,74 , Mg 0,24 , Mn 0,02 )CO 3 с вкраплениями зерен кварцита. Руда Суроямского месторождения образована в основном оксидами железа с небольшим содержанием оксидов титана, марганца. Пустая порода суроямских титаномаг-нетитов представлена преимущественно оксидами магния, кремния и кальция (рис. 1).

В необожженном сидерите содержание железа составляет 30–35 %, но после разложения кар-

а)

б)

Рис. 1. Составляющие бакальского сидерита (а); х30 и суроямского титаномагнетита (б), х50: 1 - сиде-роплезит; 2 – зерна кварцита; 3 – пустая порода; 4 – рудное зерно

бонатов его содержание повышается до 45–50 % [1]. Содержание железа в титаномагнетитовой руде по всему месторождению составляет 18–22 %, однако в рудном зерне содержание железа может достигать 66–68 %. Тем самым, рудные зерна ти-таномагнетита являются частицами с высоким содержанием железа.

Восстановление железа в сидерите

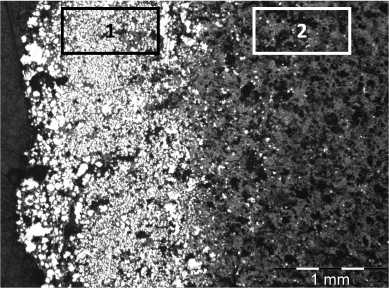

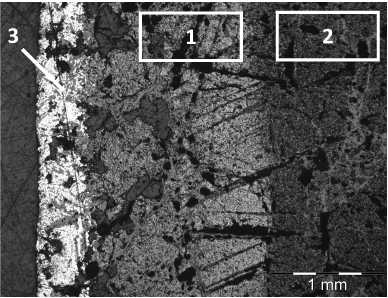

После нагрева образцов сидерита до 1200 °C и изотермической выдержке 1 час восстановление произошло не полностью (рис. 2). Видны слой восстановленного металла и невосстановленная руда в центральной части. Состав невосстановленной части соответствует (MgO) 0,432 (FeO) 0,568 [2]. Нагрев образцов сидерита до 1300 °C и изотермическая выдержка в течение 1 часа привели к полному восстановлению железа (рис. 2, б), что подтверждается результатами рентгенофазового анализа. Железная «губка» в образце разделена сеткой пустой породы, состоящей в основном из оксида магния и частично из оксидов недовосстановлен-ного железа и марганца.

Таким образом, повышение температуры от 1200 до 1300 °C увеличивает скорость и степень восстановления железа в куске сидерита.

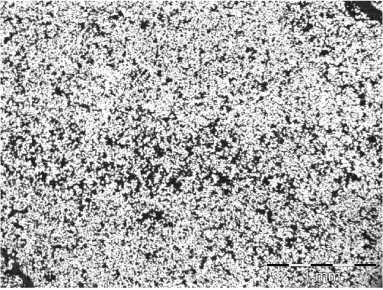

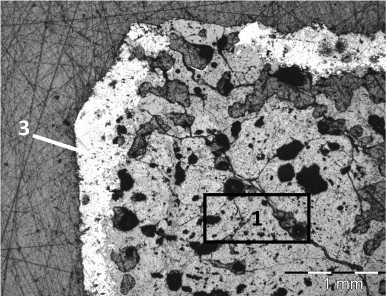

Дальнейшее увеличени е температуры приводит к плавлению восстанов и вшегося же л еза у поверхности образца. Плавление железа при температуре ниже 1540 °C обусло в лено его на у глероживанием. Этот металл по тре щ инам и сквозь сетку пус т ой породы выталкивается на поверхность, обр а зуя на ней капли сфери ч еской формы (рис. 3). В результате этого в предповерхностных слоях обр а зцов содержится мень ш е выделений железа, чем в центре кусков.

Восстановление железа в титаномагнетите

Пустая порода титаномагнетитов плавится при более низкой температу р е, чем пустая порода сид е рита. Поэтому эксперименты прово д или при температуре не более 1200 ° C .

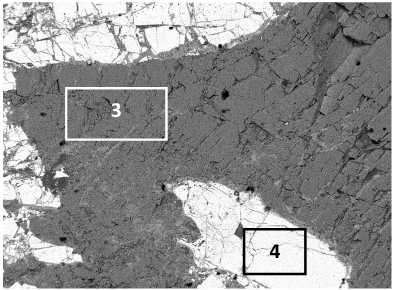

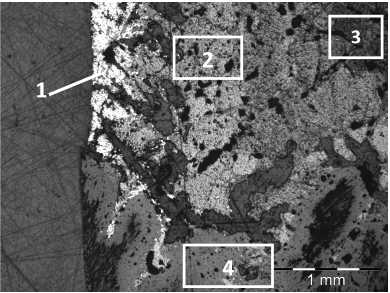

На рис. 4, а у поверхности образца выявлено 3 слоя: слой металла, слой недовосстано в ившехся оксидов железа и слой ис х одной руд ы . Полное вос с тановление проходило н а глубину нескольких миллиметров, однако восстановление до оксидов двухвалентного железа про и сходило на большую глу б ину. На рис. 4, б выявле н ы только сл о й металла и слой низших оксидов железа.

В этих экспериментах н а глубину выделения Fe мет не оказывали существенного вл и яния ни

а)

б)

Рис. 2. Результат металлизации кускового сидерита после твердофазного восстановления при температуре 1200 °C (а) и 1300 °C (б) и выдержке 1 час: 1 – слой восстановленного железа; 2 – слой недевосста-новленной руды, х50

$£SK£

а)

б)

Рис. 3. Выделение капель металла после твердофазного восстановления при температуре 1350 °C и выдержке 1 час: 1 - капля металла; 2 - «обедненный слой образца», х50

а)

б)

Рис. 4. Результат металлизации кускового титаномагнетита после твердофазного восстановления при температуре 1200 °C без выдержки (а) и при температуре 1150 °C и выдержке 1 час (б): 1 – слой вюстита;

2 - слой невосстановленной руды; 3 - слой восстановленного металла, х50

а)

б)

Рис. 5. Развитие процесса восстановления в образцах кусков титаномагнетита после твердофазного восстановления при температуре 1200 °C без выдержки (а) и при температуре 1100 °C и выдержке 10 минут (б) на границе с пустой породой: 1 – восстановленный металл; 2 – вюстит; 3 – невосстановленная руда; 4 - пустая порода, х50

температура, ни время выдержки, в то же время с увеличением времени выдержки увеличилась глубина восстановления до оксидов двухвалентного железа.

В ряде работ [3, 4] отмечается положительное влияние пустой породы на скорость и глубину восстановления. Однако в суроямских титаномаг-нетитах такой закономерности не обнаруживается

(рис. 5). Слой восстановленного железа (рис. 5, а) и слой вюстита (рис. 5, б) четко прерываются слоем пустой породы и не видно результатов распространения восстановительного процесса вглубь куска по этой фазе.

Сравнивая полученные результаты, можно сделать выводы о разном протекании процесса восстановления в сидеритовой (монометальной) и в титаномагнетитовой (комплексной) рудах, что может быть связано с составом пустой породы. Пустая порода в суроямской руде не принимает участие в качестве переносчика анионов кислорода при восстановлении. Образовавшаяся на поверхности образцов титаномагнетитовой руды металлическая пленка препятствовала дальнейшему восстановлению железа, а равномерное распределение пустой породы в сидерите не препятствует процессу восстановления.

Список литературы Выделение металла при твердофазном восстановлении железа из монометальной и комплексной руд

- Леонтьев Л.И. Пирометаллургическая переработка комплексных руд/Л.И. Леонтьев, Н.А. Ватолин. -М.: Металлургия, 1997. -432 с.

- Салихов С.П. Термическое разложение и твердофазная металлизация бакальских сидеритов/С.П. Салихов, А.В. Рощин, В.Е. Рощин, В.А. Лазуков//Современные проблемы элетроме-таллургии стали: материалы XIV Междунар. конф. -Челябинск: Издат. центр ЮУрГУ, 2010. -Ч. 1. -С. 122-127.

- Роль силикатной фазы вмещающей породы в процессе металлизации вкрапленных хромовых руд/А.В. Рощин, В.Е. Рощин, А.Г. Рябухин, Ю.Н. Гойхенберг//Металлы. -2007. -№ 4. -С. 3-10.

- Рощин А.В. Физические аспекты твердофазного восстановления металлов/А. В. Рощин, B.Е. Рощин//Электрометаллургия. -2009. -№ 1. -C. 13-22.