Выемка угольных месторождений слабонаклонного залегания при веерной системе разработки

Автор: Катышев П.В., Кисляков В.Е.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Журнал СФУ. Техника и технологии: 2017 год (том 10, номер 8)

Статья в выпуске: 8 т.10, 2017 года.

Бесплатный доступ

Приведены технологические решения и параметры разработки угольных месторождений горизонтального и пологого залеганий при использовании веерного перемещения фронта работ, а также дана оценка мероприятий, позволяющих повысить эффективность горных работ.

Веерное подвигание, экскаваторная заходка, клиновидная заходка, производительность, диагональный забой, угольный целик, роторный комплекс

Короткий адрес: https://sciup.org/146115271

IDR: 146115271 | УДК: 622.271.1 | DOI: 10.17516/1999-494X-2017-10-8-966-974

Текст научной статьи Выемка угольных месторождений слабонаклонного залегания при веерной системе разработки

За последние 10 лет мировое потребление угля выросло почти на 50 % (потребление газа – примерно на 30 % нефти и атомной энергии – менее чем на 10 %). Уголь – это один из главных энергоресурсов, способный удовлетворить основные энергетические потребности растущего

Конкурентные преимущества российской угольной отрасли в рамках отечественного ТЭК заключаются в следующем: наличие огромных (второе место в мире) запасов угля, которых при существующем уровне добычи хватит на долгосрочную перспективу; значительный опыт использования данного энергоресурса; повышение устойчивости энергоснабжения (в том числе в кризисных ситуациях); возможности выхода на мировой рынок; наличие существенных резервов повышения эффективности; многообразие различных видов угольной продукции; возможности адаптации к меняющимся условиям рынка; интеграция с приоритетными направлениями инновационного развития экономики; вклад в региональную энергетическую безопасность [1].

Вышеизложенное ставит перед угольной промышленностью вопросы по решению задач модернизации предприятий и развитию новых технологий добычи угля, обеспечивающих снижение издержек и повышение эффективности в производстве.

Основная стратегия определения оптимальных схем развития горных работ должна заключаться в установлении управляющих факторов, прямо влияющих на выбор системы разработки, определяющих прежде всего положение фронта работ и, следовательно, эффективность отработки месторождений. В отечественной и мировой практике известны четыре схемы: параллельного, веерного, радиального и комбинированного перемещения фронта работ в технологии поточной добычи угля. Наиболее распространенной и простой по конструкции является параллельная схема, однако её применение сопровождается постоянным наращиванием и перестройкой транспортных коммуникаций.

В связи с этим были проведены исследования технологических параметров поточной добычи угля при веерном подвигании фронта горных работ.

Основные технологические условия, определяющие возможность реализации веерного подвигания фронта горных работ:

-

• формирование единого поворотного пункта в месте перегрузки угля с забойных на магистральные транспортные коммуникации;

-

• параллельность осей транспортных коммуникаций осям фронта горных работ;

-

• клиновидная форма выемочных блоков.

Веерное перемещение фронта работ чаще применяют при работе многоковшевых экскаваторов и транспортно-отвальных мостов, когда на рабочих площадках имеется несколько конвейерных линий либо железнодорожных путей, перенос которых на криволинейных участках сложен и трудоемок. Наличие постоянного пункта примыкания путей при веерном способе позволяет удобно располагать промышленные сооружения: тяговую подстанцию, центральный водосборник, диспетчерские устройства, мастерские.

Для строящегося предприятия поворотный пункт фронта работ должен быть в составе промплощадки, место положения которой обеспечивает минимальное расстояние транспортирования полезного ископаемого, а для условий действующего предприятия – это место перегрузки с забойных на магистральные конвейеры, что обеспечивает постоянство расстояния транспортировки угля [2].

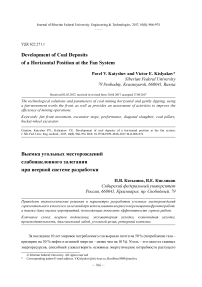

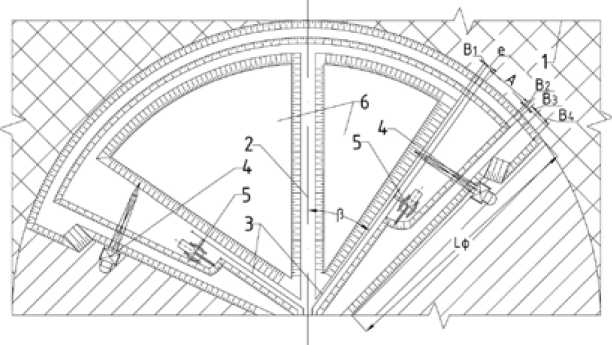

Для соблюдения принципа параллельности необходимо систематически производить корректировку линии фронта горных работ относительно транспортных коммуникаций, исходя – 967 – из условия, что линия фронта горных работ смещается по окружности, центром которой является поворотный пункт транспортных коммуникаций, с радиусом R, равным максимальной ширине экскаваторной заходки (рис. 1). Текущий угол между радиусом (от точки касания до поворотного пункта) и осью разрезной траншеи определяется по зависимости

ат = 90 + (i ■ а),

где α – угол поворота фронта горных работ, град; i – порядковый номер клиновидно эксплуатационного блока.

При такой системе разработки вынимаемые участки имеют клиновидную форму – клиновидно-эксплуатационный блок, площадь данного блока определяется из следующего уравнения:

с_ п • L™ •а .

S — , м , 360

где Lтк – длина транспортных коммуникаций, м.

Общая площадь выемки полезного ископаемого

Sобщ =S⋅n, м2, где n – количество клиновидно-эксплуатационных блоков, ед.

Рис. 1. Схема ведения добычных работ при веерной системе разработки [6]: 1 – капитальная траншея; 2 – разрезная траншея; 3 – ось магистральных транспортных коммуникации; 4 – ось забойных транспортных коммуникации; 5 – стационарный поворотный пункт; 6 – роторный комплекс; 7 – клиновидно-эксплуатационный блок; 8 – линия фронта горных работ; 9 – граница горного отвода

Fig. 1. Scheme of mining operations under fan-shaped mining [6]: 1 – capital trench; 2 – horizontal trench; 3 – the axis of the main transport communications; 4 – axis of face-to-face transport communications; 5 – stationary turning point; 6 – rotor complex; 7 – extraction unit; 8 – line the front of mining operations; 9 – boundary of the mining site

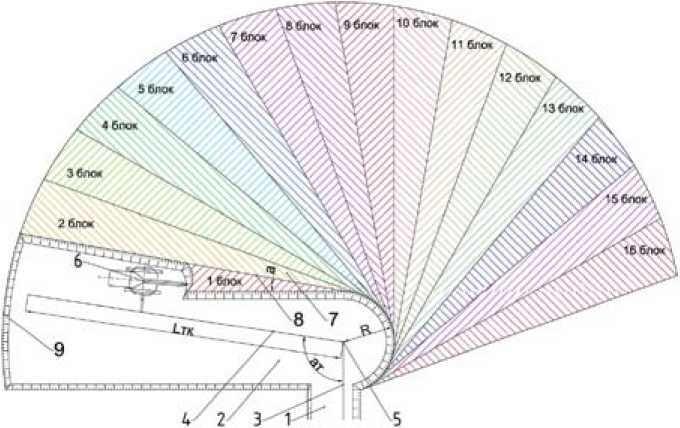

В большинстве случаев расположение запасов полезного ископаемого имеет неправильную форму, и, как следствие, происходит изменение площади клиновидно-эксплуатационного блока (рис. 2).

Площадь вынимаемого клиновидно-эксплуатационного блока определяется по формуле

Sблок = S - SBDC , м2,

где SBDC – площадь клиновидно-эксплуатационного блока, не включаемого в отработку, м2.

- R2 ⋅ tgα ⋅ tg(α ⋅ i) 2

SBDC = α ⋅ i , м .

2ctg2 ⋅ (tgα - tg(α ⋅ i))

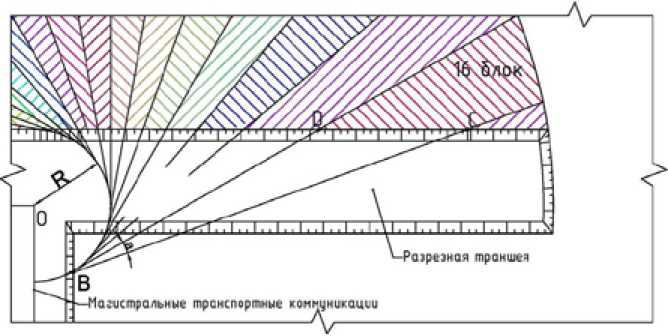

Графики изменения площади вынимаемых блоков от угла поворота фронта горных работ приведены на рис. 3.

По результатам расчета видно, что с увеличением угла поворота транспортных коммуникаций площадь клиновидно-эксплуатационных блоков уменьшается, а при уменьшении расстояния (R) от транспортных коммуникаций до забоя – принимает прямолинейный вид.

Для снижения затрат на отвалообразование и повышения производственной мощности предприятия предлагается следующее технологическое решение развития фронта горных работ [4]. Отработка месторождения осуществляется одновременно двумя фронтами, с развитием карьерного поля свыше угла между разрезной траншеей и транспортными коммуникациями (β) происходит отгрузка пород вскрыши драглайнами по бестранспортной схеме без использования при этом площади центральной разрезной траншеи (рис. 4).

β

2 - arcsin

V

B i + е + А + B 2 + B 3 + B 4 2 - 4

град,

где B 1 – безопасное расстояние от нижней бровки отвала до транспортных коммуникаций, м; е – расстояние от транспортных коммуникаций до нижней бровки добычной заходки, м;

Рис. 2. Технологическая схема для определения площади клиновидно эксплуатационного блока

Fig. 2. Technological scheme for determining the area of the excavating block

Рис. 3. Изменение площади вынимаемых запасов от угла поворота фронта горных работ

Fig. 3. Change in the area of extractable reserves from the angle of rotation of the mining front

Рис. 4. Схема ведения горных работ в плане с отгрузкой пород вскрыши во внутренние отвалы: 1 – карьерное поле; 2 – разрезная траншея; 3 – транспортные коммуникации; 4 – драглайн; 5 – роторный комплекс; 6 – внутренний отвал

Fig. 4. Scheme of mining operations in the plan with shipment of overburden rocks into internal dumps: 1 – career field; 2 – horizontal trench; 3 – transport communications; 4 – dragline; 5 – rotor complex; 6 – inner heap

А – ширина добычной экскаваторной заходки, м; B 2 – ширина откоса, м; B 3 – расстояние от верхней бровки добычной заходки до нижней бровки вскрышной заходки, м; B – ширина вскрышной заходки, м; L ф – длина фронта горных работ, м.

Данное решение позволит увеличить производительность добывающего предприятия и снизить затраты на отвалообразование при отработке пологопадающих месторождений округлой формы.

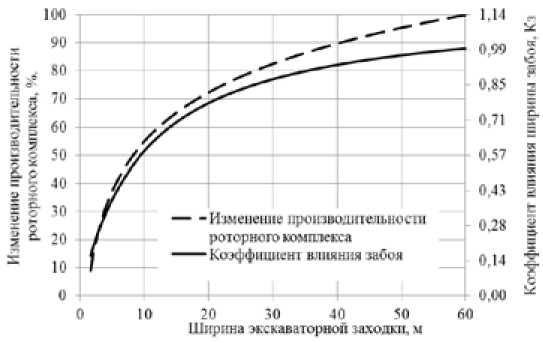

Отработка клиновидно-эксплуатационного блока подразумевает работу экскаватора в постоянно изменяющихся горно-технических условиях. Исследование производительности выемочного оборудования при веерной системе разработки производилось на примере ротор-– 970 – ного комплекса ЭРШРД-5250 и предусматривало определение: объема одной стружки, объема одной заходки, времени на отработку одной стружки (заходки), времени установки стрелы на забой, времени на вспомогательные операции, времени подъезда экскаватора на новую заходку, количества заходок с одной точки установки экскаватора и другие параметры, определяющие производительность экскаватора при изменении ширины заходки. В связи с этим предлагается расчет производительности роторного комплекса по следующей формуле:

Q заб =Q тех ·К

пот

·К з ,

где Qтех – техническая производительность выемочно-погрузочного комплекса, м3/ч; К пот – коэффициент, учитывающий потери экскавируемой горной массы; К з – коэффициент влияния ширины забоя:

К з = 0,25 - ln ( A ) - 0,033. (8)

Изменение производительности выемочно-погрузочного комплекса представлено графиками на рис. 5.

Таким образом, по рассмотренным параметрам веерного подвигания фронта горных работ установлено их улучшение при увеличении ширины заходки, что, с одной стороны, подтверждает преимущества этой технологии, с другой – практически неприемлемо для карьера и предприятия в целом из-за нестабильной производительности добычного поточного комплекса. В связи с этим в ходе дальнейших исследований были разработаны и предложены технологические способы стабилизации производительности выемочно-погрузочного комплекса по всему фронту добычных работ [5].

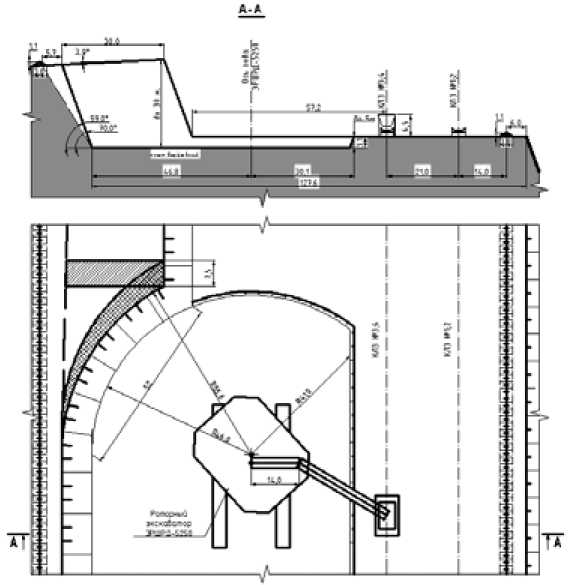

Вместо традиционной работы роторного комплекса во фронтальном забое разработана технология и определены конструктивные параметры выемки угля диагональным забоем (рис. 6); это увеличило ширину клиновидной заходки [6].

Рис. 5. Изменение коэффициента влияния ширины забоя и производительности роторного комплекса от ширины экскаваторной заходки

Fig. 5. The change in the coefficient of influence of the width of the working face and the productivity of the rotor complex from the width of the excavator step

Рис. 6. Параметры рабочей площадки верхнего добычного подуступа с шириной клиновидной заходки 30 м при работе диагональной заходкой

Fig. 6. Parameters of the working platform of the upper mining ledge with the width of the excavator sash of 30 m when working with a diagonal stroke

Ширину диагонального забоя можно регулировать углом между верхней бровкой забоя и контуром соседней заходки, для чего разработаны расчетная схема клиновидной диагональной заходки и формула на её основе:

Q = arcsin

f tga ■ (l

- Al) ■ cosa ^

-a

к

град,

где ∆l – шаг передвижки экскаватора, м.

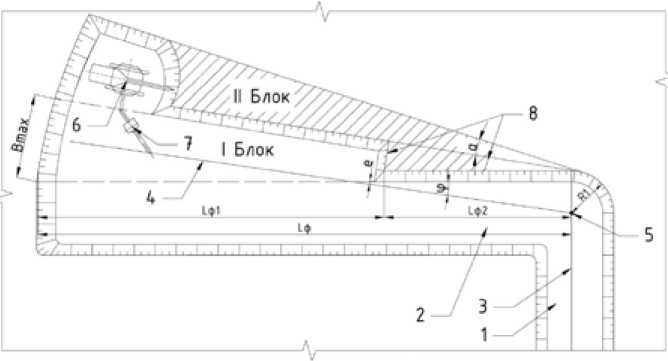

Обеспечить стабильную производительность выемочно-погрузочного комплекса при веерном развитии фронта горных работ возможно и путем отработки блоков с фланга максимальной шириной экскаваторной заходки B max в направлении стационарного поворотного пункта на расстояние L ф 1, позволяющее повернуть транспортные коммуникации к следующему КЭБ (рис. 7). Дальнейшие выемочные блоки отрабатывают по вышеприведенной методике, при этом вовлекая в процесс неотработанные целики предыдущего хода.

Необходимое расстояние отработки выемочного блока устанавливают так, м:

T =T -T

Lф 1 Lф Lф 2 , где Lф2 – длина неотработанного участка КЭБ и определяется по нижеприведенной формуле, м:

Рис. 7. Технологическая схема отработка целиков: 1 – капитальная траншея; 2 – разрезная траншея; 3 – магистральные транспортные коммуникации; 4 – забойные транспортные коммуникации; 5 – стационарный поворотный пункт; 6 – роторный комплекс; 7 – перегружатель; 8 – линия прекращения работ на i-ом выемочном блоке

Fig. 7. Technological scheme of excavation of mineral deposits: 1 – capital trench; 2 – horizontal trench; 3 – the main transport communications; 4 – bottom-hole transport communications; 5 – stationary turning point; 6 – rotor complex; 7 – an overloader; 8 – line of termination of work on the i-th block

R 1 e

Lф 2 * • , tgф sin ф где e – безопасное расстояние от забоя до транспортных коммуникаций, м; φ – угол между транспортными коммуникациями и первоначальной линией фронта горных работ, град.

В данной работе представлены основные принципы развития карьерного поля в плане на пологопадающих угольных месторождениях и приведены технологические решения, позволяющие повысить эффективность выемки запасов полезного ископаемого при веерной системе разработки.

Список литературы Выемка угольных месторождений слабонаклонного залегания при веерной системе разработки

- Долгосрочная программа развития угольной промышленности России на период до 2030 года -Режим доступа: http://minenergo.gov.ru/documents/fold13/index.php?ELEMENT_ID=17442 -Заглавие с экрана

- Шорохов В.П., Кисляков В.Е. Веерное подвигание фронта работ при разработке мощных угольных пластов. LAP LAMBERT Academic Publishing, Saarbrucken, Germany, 2012. 77 с

- Кисляков В.Е., Катышев П.В. Исследование технологических параметров при веерном подвигании фронта горных работ. Журнал СФУ. Техника и технологии, 2015, 8(2), 192-197

- Патент 2520619 РФ, МПК Е21С 41/26. Способ открытой разработки месторождений. В.Е. Кисляков, П.В. Катышев; заявитель и патентообладатель ФГАОУ ВПО «Сибирский федеральный университет». -№ 2013110262; заявл. 07.03.2013; опубл. 27.06.2014, Бюл. № 18. -6 с

- Патент 2485315 РФ, МПК Е21С 41/26. Способ открытой разработки месторождений полезных ископаемых. В.Е. Кисляков, П.В. Катышев, А.В. Никитин, Е.А. Тарасенко; заявитель и патентообладатель ФГАОУ ВПО «Сибирский федеральный университет». -№ 2012100391; заявл. 10.01.2012; опубл. 20.06.2013, Бюл. № 17. 5 с