Выглаживание криволинейной поверхности заготовки, полученной методом селективного лазерного сплавления, посредством оправки пружинного типа, оснащенной стальным шариком

Автор: А.Н. Швецов, А.И. Хаймович, Д.Л. Скуратов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

На основе обзора научной и научно-технической литературы показана перспективность применения технологических процессов алмазного выглаживания, а также выглаживания стальными и твердосплавными шариками и роликами на качество изготовления деталей, выполненных из отливок, штамповок и проката, т.е. из заготовок полученных традиционными методами. Сделано предположение о целесообразности использования данных методов отделочно-упрочняющей обработки при изготовлении деталей из заготовок, полученных с применением аддитивных технологий. Представлена разработанная и изготовленная оправка пружинного типа, оснащенная шариком из подшипниковой стали ШХ15 и предназначенная для выглаживания плоских и криволинейных поверхностей на оборудовании с ЧПУ. Приведены результаты исследования шероховатости криволинейной поверхности образца из жаропрочного сплава на никелевой основе марки ВЖ159, полученного методом селективного лазерного сплавления, до и после выглаживания ее оправкой со стальным шариком, упомянутой ранее, на фрезерном станке 6М13ГН-1 с ЧПУ FMS-3000.

Селективное лазерное сплавление, образец из сплава ВЖ-159, криволинейная поверхность, выглаживание шариком, оправка пружинного типа, фрезерный станок с ЧПУ, шероховатость поверхности

Короткий адрес: https://sciup.org/148332408

IDR: 148332408 | УДК: 621.787 | DOI: 10.37313/1990-5378-2025-27-5-116-122

Текст научной статьи Выглаживание криволинейной поверхности заготовки, полученной методом селективного лазерного сплавления, посредством оправки пружинного типа, оснащенной стальным шариком

Анализ технологических процессов изготовления ответственных высоконагруженных деталей изделий машиностроения, авиационной техники, автомобилей и т.д. показывает, что поверхностное пластическое деформирование (ППД) является неотъемлемой составляющей многих из них [16]. При этом значительное место среди методов ППД принадлежит выглаживанию деталей наконечниками из натуральных и синтетических алмазов, стальными шариками и роликами, закаленными до высокой твердости, и твердосплавными элементами, входящими в комплект различных оправок. Указанные методы отделочно-упрочняющей обработки обладают высокой эффективностью и не требуют наличия в производстве какого-либо специального оборудования. Высокая эффективность процессов выглаживания достигается, с одной стороны, за счет обеспечения высокой производительности и стойкости выглаживающего инструмента [2], с другой стороны, за счет существенного улучшения качества поверхностного слоя [1, 2, 4-6], а именно: уменьшения шероховатости деталей, увеличения наклепа поверхностного слоя и формирования в нем сжимающих остаточных напряжений. При этом требуемые параметры качества поверхностного слоя, как следует, например, из работы [5], могут быть обеспечены за счет выбора рациональных условий обработки. Важным достоинством процессов выглаживания является устранение или частичное «залечивание» микротрещин, пор и других дефектов, имеющихся на обрабатываемой поверхности детали, за счет упрочнения поверхностного слоя до оптимального значения и формирования в нем значительных сжимающих остаточных напряжений. А улучшение качества поверхностного слоя благоприятно сказывается на повышении сопротивления усталости деталей [1, 3]. Процессы выглаживания наиболее широкое распространение получили при обработке наруж ных и внутренних цилиндрических поверхностей.

Реже эти методы используются при отделочно-упрочняющей обработке плоских, криволинейных или сложнофасонных поверхностей. В свою очередь обработка криволинейных и сложнофасонных поверхностей требует наличия специальных оправок, в которых выглаживающий элемент, например, шарик может двигаться по любой траектории, сохраняя возможность вращения.

В настоящее время для изготовления деталей, например, изделий авиационной и медицинской промышленности и т.д., имеющих сложную форму, все чаще используют заготовки, выращенные с использованием аддитивных технологий из металлических порошков. Эти аддитивные технологии часто называют 3D-печатью. На сегодняшний день заготовки, изготовленные с помощью 3D-печати, производятся методами прямого лазерного сплавления металла (DED), селективного лазерного сплавления (SLM) и электронного лучевого сплавления (EBM). Геометрические размеры таких заготовок максимально приближены к конечному изделию благодаря послойному выращиванию из соответствующих металлических порошков. Тем не менее в большинстве случаев поверхности таких заготовок подвергаются последующей обработке. Обычно пост обработка выполняется механическими способами, включая ручную и автоматизированную шлифовку, пескоструйную обработку, полировку и выглаживание [7-9], или химическими методами, например электролитической полировкой [10]. Одним из эффективных методов снижения шероховатости аддитивно изготовленных деталей является выглаживание [9].

В большинстве случаев погрешности формы и размеров выращенных заготовок укладываются в установленные допуски, однако поверхность таких деталей характеризуется специфическим микрорельефом, возникающим при послойном наращивании материала из-за высокой вариабельности процессов, вызванной изменчивостью условий сплавления и теплообмена. В результате искажений геометрии при выращивании возникает риск неравномерного съема припуска при последующей механической лезвийной обработке, а в некоторых случаях - образование минимальных припусков, при которых процесс резания становится невозможным. Это приводит к образованию радиальных надиров, росту микронеровностей и формированию нежелательных растягивающих остаточных напряжений, т.е. к ухудшению качества поверхности. В результате для гарантированного обеспечения стабильной величины шероховатости поверхности при выполнении последующей механической обработки на выращенную заготовку необходимо закладывать заведомо большие припуска. Обычно шероховатость поверхностей заготок, выращенных аддитивными методами, не опускается ниже Ra 5...6 мкм, что обусловлено особенностями процесса формирования микрорельефа в области аддитивного выращивания. По данным же авторов работы [11], средние значения шероховатости поверхностей изделий, полученных методом аддитивных технологий с использованием различных порошковых материалов, колеблятся в пределах Ra 6…12 мкм. Высокая шероховатость поверхности достаточно часто связана с использованием нерациональных условий выращивания и с эффектом комкования [12]. Кроме того, послойное наращивание материала нередко сопровождается образованием пор [13, 14].

В научно-технической литературе, в частности работе [15], встречаются решения, где шариковый выглаживатель применяется для выглаживания сложных поверхностей на фрезерном оборудовании. Вместе с тем данные об использовании выглаживания для заготовок сложной формы, изготовленных аддитивными технологиями, отсутствуют. Поэтому в качестве альтернативы традиционной механической обработке в данной статье поставлена цель исследовать возможность 3D выглаживания криволинейной поверхности образца, выращенного методом SLM, специальной оправкой пружинного типа оснащенной стальным шариком. Учитывая ранее изложенные достоинства процессов выглаживания, можно предположить, что выглаживание поверхностей шариком будет более эффективным способом улучшения итоговой поверхности с точки зрения снижения шероховатости и устранения ее дефектов (налипов, поверхностных пор и т.д.), возникающих при послойном выращивании, по сравнению с другими видами механической обработки. При этом форма детали до и после обработки останется с теми же отклонениями что были получены при выращивании аддитивными методами.

ОБОРУДОВАНИЕ И МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

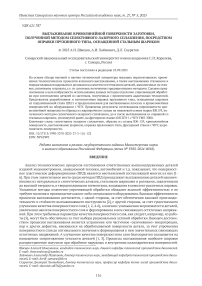

Для выглаживания криволинейных поверхностей заготовок, полученных методом аддитивных технологий, была спроектирована (рис. 1) и изготовлена (рис. 2) оправка с пружинным типом нагружения рабочего элемента, в качестве которого применяется шарик диаметром 5 мм из закаленной подшипниковой стали ШХ15. Представленная оправка предназначена для использования на программных фрезерных станках и обрабатывающих центрах. Конструкция оправки позволяет рабочему элементу (2) свободно обкатываться по обрабатываемой поверхности в любом из направлений практически без скольжения за счёт использования трех шарикоподшипников (4), расположенных под углом 120° друг относительно друга. Шарик большого диаметра (3) служит для отдаления рабо- чего шарика (2) от шарикоподшипников (4), получения возможности выполнения на корпусе выглаживающего наконечника (1) конуса, что необходимо при обработке внутренних и вогнутых поверхностей, а также для уменьшения передаточного отношения между контактируемыми шариками (2) и (3). Наличие в корпусе оправки (9) двух пазов с возможностью перемещения по ним стержней (13), установленных в упорной гайке (12) и ползуне (10), исключает проворачивание двух последних и ограничивает их свободный ход. В статическом положении регулировка прижимного усилия может осуществляться путем вращения регулировочного винта (14), а в процессе непосредственной работы путем перемещения ползуна (10) относительно корпуса (9). Сила выглаживания кратная 50 Н обеспечивается при перемещении ползуна (10) или упорной гайки (12) на расстояние равное 3,2 мм.

Рис. 1. Компоновка оправки для выглаживания:

1 – корпус выглаживающего наконечника; 2 – шарик малого диаметра; 3 – шарик большого диаметра;

4 – шарикоподшипник; 5 – ось подшипника; 6 – сепаратор подшипников;

7 – резьбовая крышка с цилиндрическим хвостовиком; 8 – контргайка; 9 – корпус оправки; 10 – ползун; 11 – пружина сжатия; 12 – упорная гайка; 13 –резьбой стержень;

14 – регулировочный винт; 15 – винт крепления выглаживающего наконечника

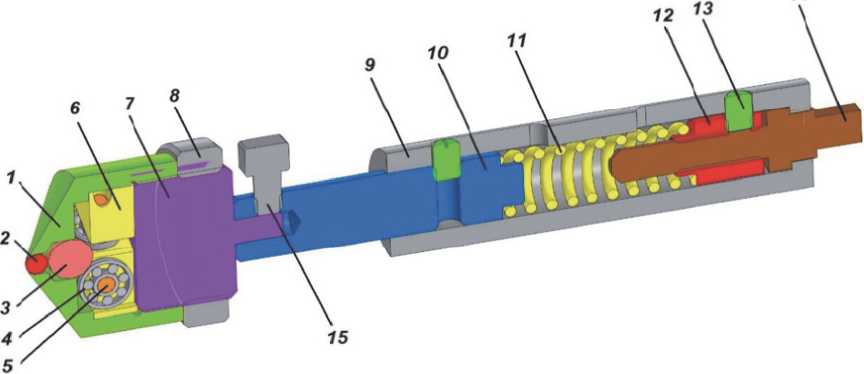

Рис. 2 – Общий вид оправки для выглаживания

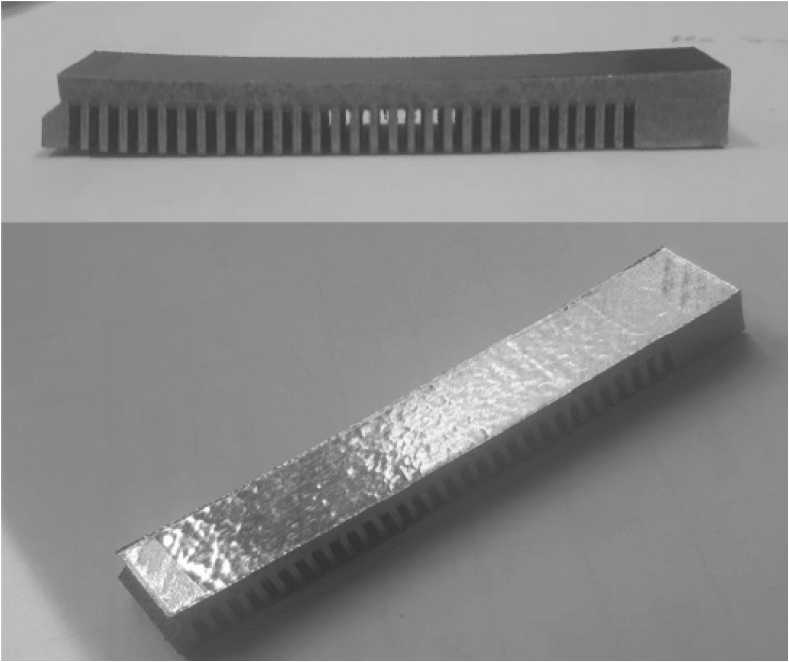

Исследование процесса выглаживания осуществлялось на образце из жаропрочного никелевого сплава ВЖ159, выращенного методом селективного лазерного сплавления и имеющего радиус кривизны обрабатываемой поверхности равный 600 мм. Общий вид образца показан на рис. 3. Выглаживание производилось на программном фрезерном станке 6М13ГН1 с системой ЧПУ FMS-3000. Непосредственно процесс выглаживания представлен на рис. 4, а, а схема движения инструмента на рис. 4, б. Управляющая программа была написана в G-кодах.

Скорость выглаживания составляла υ = 120 мм/мин, а величина подачи между проходами ‒ S = 0,1 мм/ход.

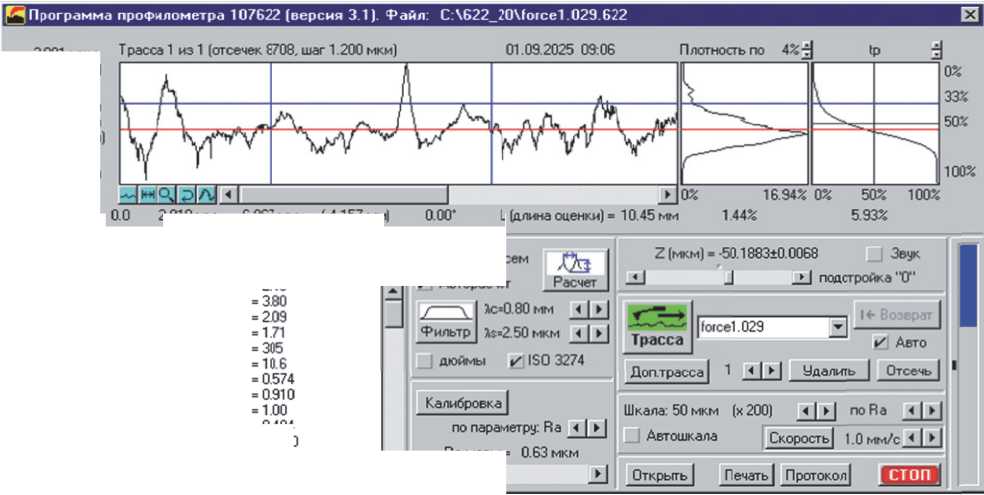

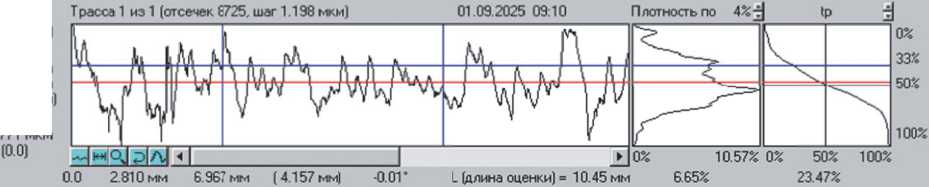

После процесса выглаживания на исследуемом образце оценивалась шероховатость поверхности в направлении вектора движения инструмента, т.е. оправки с шариком, и в перпендикулярном ему направлении, т.е. в направлении движения подачи. Измерение шероховатости поверхности осуществлялось посредством автоматизированного профилографа-профилометра модели БВ-7669.

Рис. 3. Криволинейный образец после выглаживания

Рис. 4. Процесс выглаживания (а) и схема движения инструмента (б)

РЕЗУЛЬТАТЫ

Перед проведением выглаживания образца с криволинейной поверхностью была определена ее исходная шероховатостью. Исследование показало, что шероховатость поверхности образца до выглаживания составила по параметру Ra в поперечном направлении 2,11 мкм и в продольном направлении 1,09 мкм. Как видно, это существенно меньше значений указанных ранее. Уменьшение шероховатости поверхности исходного образца обусловлено тем, что на заключительном этапе его выращивания было выполнено оплавление криволинейной поверхности, т.е. проход по ней лазерным лучом без подачи металлического порошка. Из чего следует, что выполнение такого перехода при осуществлении выращивания способствует снижению величины шероховатости поверхности и сопоставимо с процессом выхаживания при шлифовании.

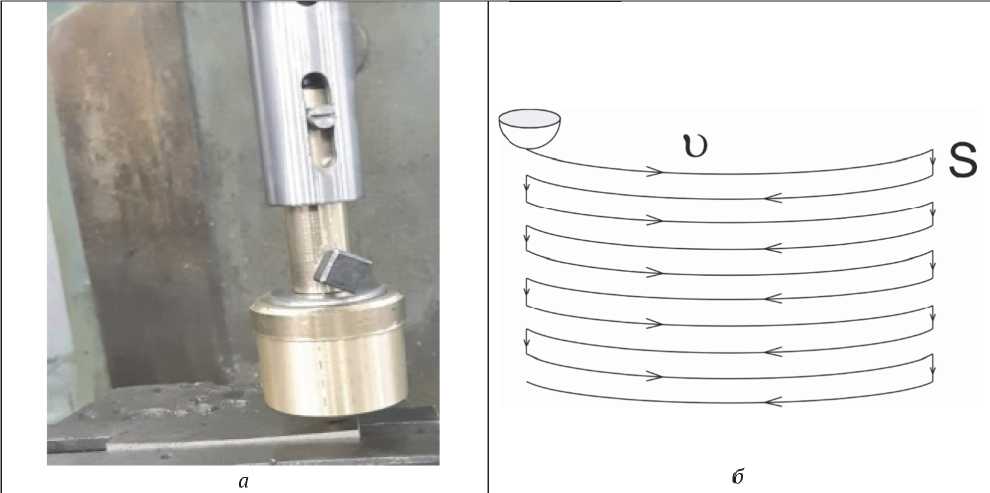

Результаты выглаженной поверхности образца в продольном и поперечном направлениях после процесса обработки шариком представлены на рис. 5 и в таблице 1.

Как видно из таблицы 1, процесс выглаживания поверхности шариком приводит к существенному снижению всех высотных параметров микронеровностей Ra , Rz и Rmax как в продольном, так и поперечном направления. В продольном направлении высотные параметры снижаются примерно в 2,1…3 раза, а поперечном в 3,5…8,3 раза. При этом средний шаг неровностей профиля увеличивается в продольном и поперечном направлениях соответственно в 1, 7 и 1,35 раза, а средний шаг местных выступов профиля уменьшается в указанных направления в 4,5 и 1,85 раза. А это должно привести к повышению износостойкости деталей. Относительная опорная длина профиля при уровне сечения профиля 33% в поперечном направлении увеличивается в 3,55 раза, а в продольном – снижается в 3,4 раза. Поэтому, исходя из полученных результатов, можно сделать заключение о существенном улучшении шероховатости поверхности выглаженной криволинейной поверхности.

Таблица 1 . Результаты исследования шероховатости исходной и выглаженной поверхностей

|

Параметры шероховатости поверхности |

Исходная поверхность |

Выглаженная поверхность |

||

|

в продольном направлении |

в поперечном направлении |

в продольном направлении |

в поперечном направлении |

|

|

Среднее арифметическое отклонение профиля Ra , мкм |

1,09 |

2,11 |

0,367 |

0,610 |

|

Высота неровностей по десяти точкам Rz , мкм |

7,34 |

17,1 |

2,45 |

3,42 |

|

Наибольшая высота неровностей Rmax , мкм |

8,11 |

34,6 |

3,8 |

4,15 |

|

Средний шаг неровностей профиля Sm , мкм |

181 |

265 |

305 |

362 |

|

Средний шаг местных выступов профиля S , мкм |

47,9 |

24,5 |

10,6 |

13,2 |

|

Относительная опорная длина профиля tp (при р = 33%),% |

20,03 |

6,62 |

5,93 |

23,47 |

Ra меры =

2091 мкм

(3 799 мкм)

0.0542 мкм

0.0542 мкм

(0.0000 мкм)

•1.7074 мкм (0.0)

= 0.484

= 10500

= 230

= 145

2.810 мм 6.967 мм (4.157 мм|

Класс шероховатости = 8в (ГОСТ 2789-73)7 5 [IS01302)

Ra (среднеарифм. отклонен.).мкм = 0.367

Rz (высота неровн.по 10 точк.),мкм = 2.45

R max,Ry (макс, высота неров.),мкм Rp (высота макс, выступа),мкм Rv.Rm (г л у б. макс, впадины),мкм Sm (средний шаг неровности),мкм S (ср.шаг местных выступов),мкм Да (среднеарифм. наклон проф.),гр Aq (среднеквадр. наклон проф.),гр 1о (относительная длина проф.) Rq (среднеквадр. отклонение),мкм Lo [длина растянут, профиля),мкм Ха (средняя длина волны),мкм Xq (среднеквадр.дл.волны),мкм

I Средн по ес ✓ Авторасчет

а

□

0Программа профилометра 107622 (версия 3.1). ‘Райл C:\622_20\force1 033.622

•2.1771 мкм

1 974 мкм

(4151 мкм)

0.5420 мкм

•0.2575 мкм (0.7995 мкм)

Класс шероховатости = 8л (ГОСТ2789-73)7 6 (IS01302)

R а (среднеарифм. отклонен. ),мкм = 0.610

Rz (высота неровн.по 10 точк.),мкм = 3.42

R max,Ry (макс, высота неров.),мкм = 4.15

R р (высота макс, выступа),мкм = 1.97

R v.R m (глуб. макс, впадины),мкм = 2.18

Sm (средний шаг неровности),мкм = 362

S (ср.шаг местных выступов),мкм = 13.2

Да (среднеарифм. наклон проф.),гр = 0.792

Aq (среднеквадр. наклон проф. ),гр =1.13

Io (относительная длина проф.) = 1.00

Rq (среднеквадр. отклонение),мкм = 0.745

Lo [длина растянут, профиля),мкм = 10500

Ха (средняя длина волны),мкм = 277

Xq (среднеквадр.Дл. волны),мкм =195

— Средн по всем I

“ id Авторасчет Расчет |

/----\ I к>080 мм < | » |

Фильтр | >$«2 50 мкм « | ► |

| дюймы k' ISO 3274

Калибровка[ по параметру: Ra 4 | ► |

R а меры = 0.63 мкм d AU 2J

Доп трасса | 1 < | Н Удалить | Отсечь |

б

Z (мкм) = 0.9273+0.0070 _ Звук

+ I J ►| подстройка "0"

Рис. 5. Профилограммы выглаженной поверхности образца в продольном (а) и поперечном (б) направлениях