Выявление нечеткой границы стойкости режущего инструмента с использованием метода контрольных карт

Автор: Тугенгольд Андрей Кириллович, Изюмов Андрей Игоревич, Терехов Дмитрий Юрьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (85) т.16, 2016 года.

Бесплатный доступ

В совокупность знаний интеллектуальной системы управления e-MindMachine многооперационного станка включены сведения о состоянии каждого инструмента, в том числе время остаточной стойкости. Это необходимо для получения заключения о возможности выполнения планируемого технологического перехода, о величине размерного износа, о необходимости изменения режимов резания при работе в области нечеткой пограничной полосы и пр. Кроме описанных ранее методов оценки начального и конечного значений времени пограничной полосы, как зоны неопределенности состояний, предлагается наглядный метод с использованием модификации контрольных карт Шухарта. Адаптивные контрольные карты позволили отслеживать ход процесса изнашивания инструмента, предупреждая об отклонениях от предъявляемых к процессу требований. Представлен план работы с соответствующими контрольными картами и примеры их использования для оценки состояния инструмента и прогнозирования параметров пограничной полосы. Приведены зависимости оценок математического ожидания размерного износа и рассеяния в пределах зоны линейного изнашивания инструмента, соответствующих скоростных зависимостей и апостериорных значений при предстоящей работе в области пограничной полосы. На этой базе прогнозируются оценки времени начала и конца пограничной полосы. Обработка статистических данных контрольных карт проведена с использованием прикладного пакета MATLABStatisticstoolbox.

Многооперационный станок, мониторинг состояния инструмента, нечеткая граница размерной стойкости инструмента, контрольные карты шухарта

Короткий адрес: https://sciup.org/14250207

IDR: 14250207 | УДК: 004.89+621.518.2 | DOI: 10.12737/19685

Текст научной статьи Выявление нечеткой границы стойкости режущего инструмента с использованием метода контрольных карт

Введение. Основной задачей развития системы мониторинга и управления состоянием инструмента на станках является повышение производительности и экономической эффективности за счет увеличения сроков службы инструмента, минимизации простоев станков, сокращения и предотвращения повреждений обрабатываемых деталей. В функции системы мониторинга инструмента входят сбор, хранение и анализ некоторого количества явных или кос-

Машиностроение и машиноведение

венных параметров описания инструмента, находящегося на станке, для суждения о его стойкости, состоянии и изменениях в процессе обработки. В частности, внимание данной проблеме было уделено в работах [1–3]. Полученные оценки состояния и периода стойкости служат основой для принятия решений по управлению функциями его использования или замены.

Понятие нечеткой полосы стойкости инструмента введено в связи с необходимостью автоматизированной оценки работоспособности режущего инструмента и управления его состоянием при работе многооперационных станков с ЧПУ в режиме «безлюдной технологии» [4–5]. Параметры граничной стойкости — это оценочные значения в периоде стойкости на некотором интервале времени, пути или объема удаленного материала при резании до предела размерного или начала катастрофического износа инструмента.

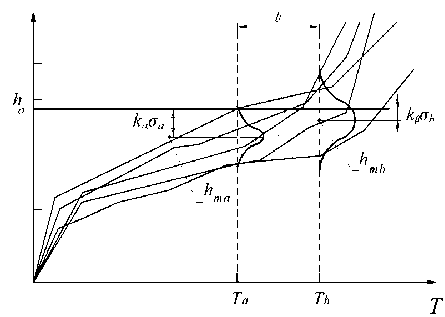

В соответствии с теорией нечетких знаний используются представления нечеткой границы и нечеткой пограничной полосы стойкости. Для пояснения этих понятий введены следующие термины: нечеткая граница общей стойкости инструмента (до затупления); нечеткая граница размерной стойкости инструмента, представленная на рис. 1; ширина пограничной полосы b , характеризующаяся доверительным интервалом (например, по времени — Т a и T b ), который на основе экспертных оценок отображает наступление рассматриваемого вида износа.

Предложенная в работе [6] бортовая интеллектуальная система управления e-MindMachine многооперационного станка предназначена для достижения максимальной эффективности обработки деталей и безотказности функционирования в сочетании с возможностями самообслуживания станка. В совокупность знаний блока наблюдений и принятия решений по управлению состоянием инструмента на станке должны быть включены:

-

• Знания о состоянии инструмента по соотношению определяемых параметров времени обработки поверхности с периодом стойкости i- го инструмента и нечеткой границы стойкости. Так, например, время остаточной стойкости инструмента T ni к моменту начала резания на n-м переходе использования i- го инструмента определяется зависимостью:

n -1

Т - = Т - - У t ni ai ji , j =1

где T а i — период времени до наступления нечеткой границы стойкости; t ji — время резания инструментом при выполненном j- ом технологическом переходе.

-

• Знание о допустимой величине размерного износа инструментов при выполнении переходов обработки детали, ограниченной допуском по размерной точности поверхности.

-

• Принятие решений по проведению измерений, диагностирования и мониторинга состояния инструмента.

-

• Принятие решений по изменению режимов обработки с помощью блока адаптации и специальных режи

мов резания при переходе к работе в пограничной полосе.

-

• Принятие решений по необходимости коррекции положения инструмента, по замене инструмента.

h r

Рис. 1. Нечеткая граница размерной стойкости инструмента; hд — допустимое значение размерного износа

Все это определяет значимость определения и обоснования методов оценки параметров пограничных полос стойкости инструментов. Такой подход предполагает возможность перехода в режим обработки с использованием процедуры диагностирования состояния инструмента и процесса резания, повышения вероятности безотказной работы технологической системы в условиях компьютеризированного производства. При этом учитывается нецелесообразность прерывания процесса резания и замены инструмента при незавершенной обработке поверхности в связи с близостью предельного состояния его износа. На основе имеющейся информации возможно внесение коррекции режимов резания для снижения интенсивности износа.

В статье [7] представлены три метода оценки значений времени пограничной полосы: на основе полноценного статистического подхода к определению времени стойкости, метода ускоренных испытаний инструмента и адаптивной системы нейро-нечеткого вывода ANFIS в среде MATLAB с пакетом расширения FuzzyLogicToolbox. Кроме этих методов, предлагается использование так называемых контрольных карт (КК), аналогичных КК Шухарта [8], в качестве средства для оценивания и прогнозирования состояния режущих инструментов в процессе работы.

Известный американский инженер и математик, специалист в области управления качеством У. Шухарт предложил идею управления технологическими процессами с целью предупреждения появления несоответствий. Им был разработан достаточно простой способ, основанный на методах теории вероятностей и математической статистики, позволявший поддерживать процесс в статистически устойчивом состоянии и тем самым предупреждать появление неприемлемых процессов. Средство воплощения этого способа получило название контрольных карт Шухарта. В рассматриваемом контексте эксплуатации инструмента КК — средство, позволяющее отслеживать ход процесса изнашивания и принимать решения по воздействию на него с помощью обратных связей, предупреждая отклонения от предъявляемых к процессу требований.

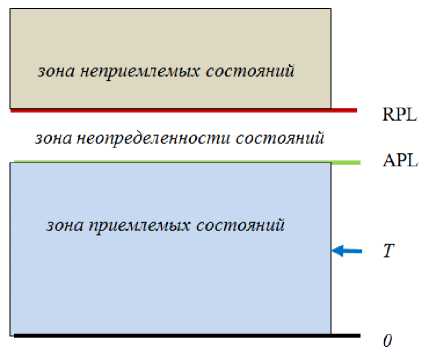

Для проверки применимости метода следует проводить предварительное изучение процесса изнашивания при обработке с помощью КК. Рассматриваемые зоны состояния инструмента представлены на рис. 2 (в соответствии с [9]), где APL и RPL — верхняя и нижняя линии границ износа в сопоставлении с зонами приемлемого, неприемлемого процессов и зоной неопределенности процесса или пограничной зоной, в которой необходимо наблюдение за процессом; Т — целевое значение контролируемого параметра износа.

Рис. 2. Зоны состояния инструмента

Для пограничной зоны, т. е. зоны неопределенности состояний, характерно, что в ней отклонения от допустимых значений износа недостаточно малые (с вероятностью 1- α), чтобы уверенно принять, и недостаточно большие (с вероятностью 1- β), чтобы уверенно отклонить решение о замене инструмента. Здесь α и β — допустимые риски по техническим условиям эксплуатации многооперационных станков с ЧПУ. Ширина этой пограничной зоны — функция экспертных требований к конкретному инструменту и допустимым величинам износа, а также установленным рискам.

При работе с КК статистической оценки состояния инструмента предусмотрен следующий план действий:

-

1. Выбор показателя износа, плана выборки, типа карты.

-

2. Сбор данных.

-

3. Вычисление выборочных статистик, центральной линии, контрольных пределов.

-

4. Построение КК.

-

5. Оценка состояния инструмента по допустимому износу.

-

6. Совершенствование системы.

-

7. Пересчет КК (при необходимости).

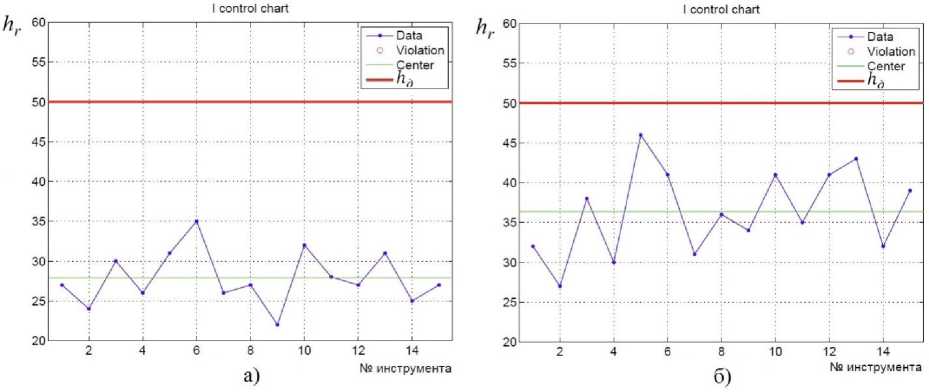

Как будет показано ниже, при выполнении п. 5 плана действий предусматривается возможность прогнозирования параметров пограничной полосы на основе проведенной статистической оценки с помощью КК для выборок в период нормального износа инструмента (рис. 3).

Экспериментальные исследования были проведены на вертикальном многооперационном станке OkumaMB– 46VAE и ПК с программным обеспечением базы данных и системы знаний интеллектуального управляющего модуля при следующих условиях:

-

• В серии экспериментов в качестве материала заготовки использовалась сталь 45 (конструкционная углеродистая качественная, HB = 143…179 МПа).

Машиностроение и машиноведение

-

• Режущий инструмент — концевые фрезы, твердосплавные, быстрорежущие, диаметр ( D ) — 10 мм, число зубьев ( z ) — 4.

-

• Условия эксперимента: использовалась партия концевых фрез, проводилась получистовая обработка уступов, глубина фрезерования ( t ) — 4-8 мм, ширина фрезерования ( B ) — 35 мм.

-

• Подача на зуб для фрез диаметром 9-12 мм. ( sz ) выбирается из диапазона 0,04-0,06 мм/зуб.

-

• Значения рассчитанного диапазона скоростей резания составили V =100-130 м/мин. Обработка проводилась при усредненных режимах резания.

Рис. 3. Контрольные карты состояния инструмента для выборок при времени работы а) Т 0 = 25 мин и б) Т 1 = 40 мин

Метод КК представляет собой простой графический метод оценки степени статистически неуправляемого состояния процесса путем сравнения значений отдельных статистических данных из серии выборок или подгрупп с контрольными границами. Карты разброса отдельных выборочных данных в выборках используют, чтобы определить наличие изменения стандартного отклонения и рассеяния в выборках с течением времени [9-15]. Так по КК, приведенным выше, можно судить об изнашивании инструмента во время обработки по изменению статистических характеристиках этого процесса.

Задача прогнозирования параметров пограничной полосы сводится к нахождению оценок времени работы инструмента в начальной Т а и конечной T b точках пограничной полосы (см. рис 1) при заданных соответствующих значениях рисков а и в превышения допустимого значения размерного износа hg . Эти значения рисков принимаются в качестве критериев для сигнализации о необходимости принять необходимые меры при достижении времени начала зоны пограничной полосы (зоны неопределенности процессов) и выхода из нее.

Отметим, что использование термина «оценка» здесь связано, во-первых, с погрешностями процедур измерений, во-вторых — с результатом, т. е. измеренными значениями, выдаваемыми в качестве решения, а в-третьих это характерный термин, применяемый в теории нечетких множеств, используемой в предлагаемом подходе.

С течением времени работы инструмента законы распределения описываются с помощью функций h(t) и Ϭ h (t), характеризующих изменение значений и рассеивания размерного износа. При этом функции, определяющие изменения параметров размерного износа и рассеивания его значений в зависимости от времени в первом приближении можно принять линейными, что соответствует работе инструмента в пределах зоны нормального износа.

h ( t ) = h o + yh ( t - t 0 ) (1)

^ h(t) = Сто + У о (t- t 0), где h0 и g0 — значения математического ожидания и среднеквадратического отклонения износа при t =t0, а yh(t) и yg(t)

— скорости их изменения.

Другим вариантом, определяющим функцию изменения параметра рассеивания в зависимости от времени резания, является представление степени рассеивания значений изучаемого параметра с помощью коэффициента ва- риации:

V = 2^. h ( t )

В соответствии с характером задачи ориентировочной оценки искомых значений допустимо принять V постоянным.

Значения Та и Тв можно определить, найдя величины статистических оценок математических ожиданий распределений размерного износа h m0 и h m1 и среднеквадратических отклонений σ 0 и σ 1 для выборок при Т 0 и Т 1 в моменты времени работы инструмента, существенно меньшие времени критического износа. Воспользуемся при этом сначала линейным представлением зависимости рассеивания значений износа от времени. Процедура вычислений содержит следующие шаги:

Шаг 1. Оценка скорости изнашивания инструмента:

ym

hm1 h m 0

T - T o

Шаг 2. Оценка приращения среднеквадратического отклонения:

У ст

CT1

T 1

CTo

Шаг 3. Оценка апостериорных текущих значений износа и соответствующих значений среднеквадратических отклонений (прогноз с учетом работы в период нормального износа):

h mi = h m1 + У т (T — T 1 ), (6)

CT i ( t) = G 1 + y c ( T - T ),

при t = Ti.

Шаг 4. Оценки Т а и Т b .

Эти значения можно найти при выполнении условий (рис. 1):

h d = h ma + k aCT a , (8)

h d = h mb + k p CT b ,

где k α , k β — квантили стандартного закона нормального распределения (см. ГОСТ Р 50779.43–2001).

То есть при T a и Т b прогнозируемые математические ожидания h ma и h mb будут отличаться от допустимой величины размерного износа на величины отклонений, не превышающих риска a , принятого для оценки начальной точки пограничной полосы, и риска β — для конечной точки соответственно.

На основе выражений (1), (2), (4)–(9) получены следующие зависимости для оценки времени начала и конца пограничной полосы:

T _ T , h d - hm 1 - k a CT 1 a 1

У т + k а У ст

T h d - h m 1 - k PCT1

T b = T 1 +

У т + k p У ст

Если же для оценки изменений рассеивания с течением времени принять зависимость (3) при постоянстве коэффициента вариации, то искомые выражения получат вид:

= h g - h mi (1 + k a V )

TT+ , a 1 Ут (1 + kaV)

h g - h m 1 (1 + k p V )

Th T + .

b 1 У т (1 + k p V )

В процессе проведения эксперимента по анализу изнашивания концевой фрезы при указанных выше условиях получены КК, представленные на рис. 3. Обработка статистических данных проведена с использованием пакета MATLAB Statistics Toolbox (Shewhartcontrolcharts). Для периода работы Т 0 = 25 мин оцениваемые значения математического ожидания и среднеквадратического отклонения величины радиального износа концевых фрез составляют 27,26 и 3,62 мкм, для Т 1 = 40 мин — 36,4 и 4,84 мкм соответственно. Расчетом с использованием зависимостей (10) и (11) получены прогнозируемые оценки Т а = 45,7 мин и Т b = 52,3 мин при выполнении условий (1) и (2), а с использо-

ванием (12) и (13) оценки Та = 46,3 мин и Т b = 52,9 мин при выполнении условий (1) и (3) соответственно.

Машиностроение и машиноведение

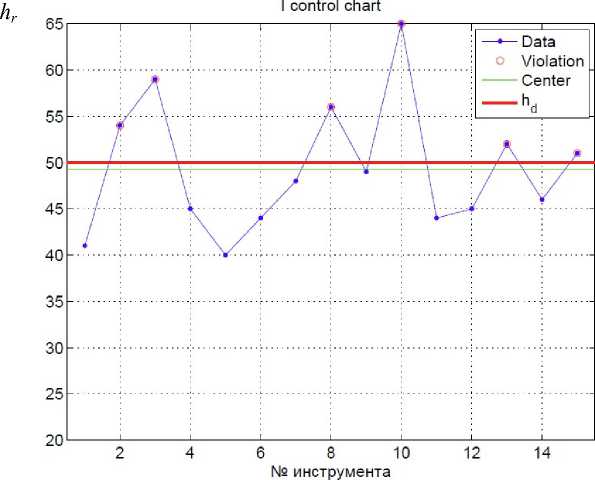

Рис. 4. Контрольная карта состояния инструмента для выборки при времени работы 55 мин

В качестве иллюстрации эффективности рекомендуемых решений на рис. 4 представлена КК для периода работы инструмента за пределами нечеткой пограничной полосы, т. е. превышающего верхнюю границу полосы Т b . При таком значении времени риск отказа инструмента по размерному износу составляет 32.8%, что недопустимо по техническим условиям.

Представленный метод прогнозирования нечеткой пограничной полосы применен в блоке мониторинга инструмента интеллектуальной системы е-MindMachine [6].

Выводы. Для выявления параметров нечеткой полосы стойкости инструмента на многооперационном станке предложен метод, основанный на возможностях применения контрольных карт. Введенная модификация контрольных карт предусматривает наглядную оценку близости статистических значений износа инструмента к допустимому значению стойкости. Полученные зависимости характеристик изнашивания позволяют прогнозировать параметры нечетких пограничных полос для управления процессами обработки. Эффективность метода подтверждена проведенными испытаниями.

Список литературы Выявление нечеткой границы стойкости режущего инструмента с использованием метода контрольных карт

- Vallejo, A. J. On-line Cutting Tool Condition Monitoring in Machining Processes using Artificial Intelligence/A.J. Vallejo//Robotics, Automation and Control, I-Tech, Vienna, Austria. -2008. -p. 494.

- Bagci, E. Monitoring and analysis of MRR-based feedrate optimization approach and effects of cutting conditions using acoustic sound pressure level in free-form surface milling/E. Bagci//Scientific Research and Essays. -2011. -Vol. 6(2). -p. 256-277.

- Григорьев, С. Н. Повышение производительности фрезерования с помощью диагностирования состояния инструмента с учетом достоверности отображения состояния объекта по критерию его отказа/C. Н. Григорьев, В. Д. Гурин, Н. Ю. Черкасова//Вестник Мос. гос. техн. ун-та «Станкин». -2011. -№ 3 (15). -С. 44-48.

- Тугенгольд, А. К. Принципы концептуального подхода к созданию подсистемы «ИНСТРУМЕНТ» в смарт-паспорте многооперационного станка/А. К. Тугенгольд, А. И. Изюмов//Вестник Дон. гос. техн. ун-та. -2014. -Т. 14, № 2. -С. 74-83.

- Борисова, Л. В. О методике представления нечетких экспертных знаний/Л. В. Борисова, И. Н. Нурутдинова, В. П. Димитров//Вестник Дон. гос. техн. ун-та. -2014. -Т. 14, № 4. -С. 93-102.

- Тугенгольд, А. К. Модуль E-MIND MACHINE в интеллектуальной системе мониторинга станка/А. К. Тугенгольд, Р. Н. Волошин, С. В. Ющенко//Международный научно-исследовательский журнал. -2015. -№ 9(40) -С. 100-102.

- Тугенгольд, А. К. Оценка нечеткой границы стойкости инструмента многооперационного станка/А. К. Тугенгольд, К. Г. Шучев, А. И. Изюмов, Д. Ю. Терехов//Вестник Дон. гос. техн. ун-та. -2015. -Т. 15, № 2(81). -С. 33-41.

- Соломин, С. И. Метод контрольных карт /С.И. Соломин. -Екатеринбург, 2014. -Режим доступа: http://www.db.inforeg.ru/Inet/GetEzineByID/302964 (дата обращения: 19.01.16).

- Статистические методы. Приемочные контрольные карты. ГОСТ Р 50779.43-99. -Москва: Издательство стандартов, 2003. -28 с.

- Статистические методы. Контрольные карты. Часть 1. Общие принципы. ГОСТ Р ИСО 7870-1-2011. -Москва: Стандартинформ, 2012. -20 с.

- Статистические методы. Приемочный контроль качества. ГОСТ Р 50779.30-95. -Москва: Издательство стандартов, 2000. -23 с.

- Статистические методы. Контрольные карты для арифметического среднего с предупреждающими границами. ИСО3534-1-931. ГОСТ Р 50779.41-96 (ИСО 7873-93). -Москва: Издательство стандартов, 2004. -16 с.

- Статистические методы. Контрольные карты Шухарта. ГОСТ Р 50779.42-99. -Москва: Стандартинформ, 2008. -36 с.

- Статистические методы. Приемочные контрольные карты. ГОСТ Р 50779.43-2001. -Москва: Стандартинформ, 2007. -28 с.

- Статистические методы. Руководство по внедрению статистического управления процессами. ГОСТ Р ИСО 11462-1-2007. -Москва: Стандартинформ, 2007. -20 с.