Выявление потенциала повышения энергоэффективности элементов литейного производства на основе математической модели и эксергетического анализа

Автор: Клентак Анна Сергеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Перспективные информационные технологии

Статья в выпуске: 2-5 т.17, 2015 года.

Бесплатный доступ

В статье рассматривается выявление потенциала повышения энергоэффективности элементов литейного производства на основании составления и решения математической модели многокритериальной оптимизации методом Парето. В модели составляются целевая функция на основании экспертных оценок, а также затратная функция по рассматриваемому технологическому процессу литейного производства машиностроительного предприятия. Для сужения парето-оптимальных альтернатив в исследовании применен эксергетический анализ, направленный на определение степени термодинамического совершенства рабочих процессов оборудования.

Энергосберегающие мероприятия, технологический процесс литейного производства, математическая модель многокритериальной оптимизации, оптимальность по парето, эксергия, эксергетический к.п.д, эксергетический анализ

Короткий адрес: https://sciup.org/148203723

IDR: 148203723 | УДК: 658

Текст научной статьи Выявление потенциала повышения энергоэффективности элементов литейного производства на основе математической модели и эксергетического анализа

Деятельность каждого машиностроительного предприятия в значительной мере зависит от имеющихся в его распоряжении топливно-энергетических ресурсов. Нерациональное их использование приводит к повышению себестоимости продукции. Для отечественной экономики решение проблем рационального использования топливно-энергетического потенциала страны и эффективного управления топливно-энергетическими ресурсами на предприятиях является одними из наиболее приоритетных направлений в промышленной политике [1].

Вопрос выбора стратегии модернизации промышленных объектов, особенно при ограничениях по техническим средствам и капитальным вложениям, имеет важное значение при решении задач, связанных с экономией топлива и энергии в промышленности.

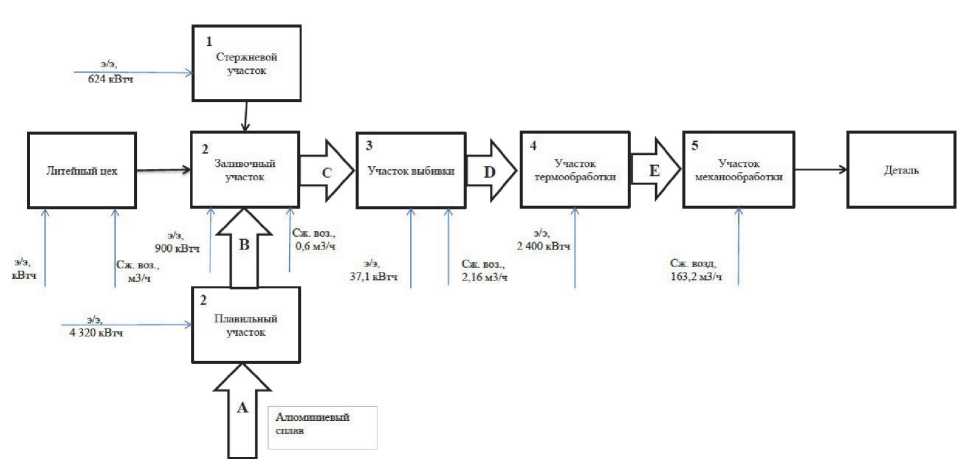

Для решения поставленной задачи, это исследование применяет декомпозицию технологического цикла получения кокильной отливки «Крыльчатка» на отдельные элементы – участки; анализ энергоемких видов оснастки, оборудования и инструментов на основании анкет «Характеристик исходного (возможного) состояния элементов»; расчет математической модели с функциями энергоэффективности и затрат; нахождение парето-оптимальных альтернатив; экс-ергетический анализ; выставление рекомендаций.

МЕТОД ИССЛЕДОВАНИЯ

Составление набора элементов технологического цикла

каждый из которых может выпускать отливки из одной или нескольких марок металла. Образование исходного множества элементов в нашем случае будет состоять в разбиении технологического цикла получения кокильной отливки «Крыльчатка» из алюминиевого сплава ПП-2000М на отдельные элементы – участки, согласно рисунку 1. В итоге прохождения одного полного цикла на выходе получается около 8 изделий. В месяц цикл повторяется 3-4 раза[2].

Плавильный и заливочный участки будут рассматриваться в данной работе, как один элемент, вследствие неразрывности этих двух участков технологического процесса. Заданное множество элементов представлено в виде табл. 1.

Анализ энергоемких видов оборудования на основании анкет «характеристика исходного (возможного) состояния элементов»

На данном этапе каждый элемент с помощью анкет «Характеристик исходного (возможного) состояния элементов» был рассмотрен экспертом с точки зрения выполнения общей задачи – снижение потребления энергоресурсов [2].

После анализа данных анкет для каждого элемента получаем следующее:

-

1. Для стержневого участка:

-

2. Для плавильно - заливочного участка: Char 2 и q = 5;

Chart ис = 7;

Char1 EC = 6,5.

Char 2BC = 5.

Рис. 1. Схема технологического цикла получения кокильной отливки «Крыльчатка»

Таблица 1. Множество элементов

|

№эл-та «к» |

Наименование (код) к-го элемента |

Оборудование |

|

1 |

Стержневой участок |

Смеситель (бегуны) модели 15112, Камерное сушило № 500/45 НА |

|

2 |

Плавильно - заливочный участок |

Плавильная печь сопротивления ПП-2000М, вакуумно-раздаточная печь ВРП-0,25 |

|

3 |

Участок выбивки |

Отбойный молоток МОП-2, выбивная решетка мод. 421, станок ленточнопильный СРЗ-200-02 |

|

4 |

Участок термической обработки |

Камерная печь с толкателем ПНТ88-1 |

|

5 |

Участок механической обработки |

Высокоскоростная прямая шлифовальная машинка ST 100 |

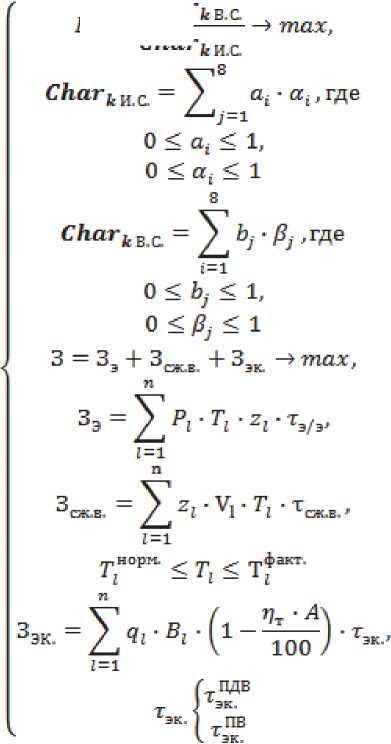

3 = 3, - 3.,, - 3,, — >\;;.т.

Расход электроэнергии на каждом участке технологического процесса находится следующим образом:

Ч = У” Р . Т . 7 . т аЭ ^=1^7 1 I "э/э

, где Р- - потребляемая мощность оборудования каждого типа, кВт.,

Т- - время работы оборудования, ч., v- - количество загрузок оборудования, шт.,

^ г - тариф на расход 1 кВтч электрической энергии, руб/кВтч.

Расход сжатого воздуха на каждом участке технологического процесса находится следующим образом:

3<™ = Sr=i^; ■ Vrrr , где -; - количество загрузок оборудования, шт.,

’'i - расход сжатого воздуха, потребляемого оборудованием каждого типа, м3/ч.,

-

■:? = - тариф на расход 1 м3 сжатого воздуха, руб/м3.

Крупными источниками пыле- и газовыде-ления в атмосферу в рассматриваемом технологическом процессе являются плавильные печи, участок приготовления и смешивания смеси, а также участок выбивки и очитки литья. Затраты на экологические платежи находятся в модели следующим образом: та

V / 77т • эк. ' \ юо 7 эк i=i где ~ ■ - удельное выделение веществ на единицу продукции на заданном участке технологического процесса [6], кг/т,

-

3 ■ - количество перерабатываемого материала за месяц на заданном участке технологического процесса, т.,

". - эффективность очистки улавливающих аппаратов [6], %

-

.4 - коэффициент, учитывающий исправную работу очистного оборудования.

-

-... - норматив платы за выбросы в атмосферный воздух загрязняющих веществ [5], руб.

Затраты на каждом участке технологического процесса составляют:

-

1) ^: =

-

2) 3

-

3) 3: =

-

4) 3 =

-

5) ^ = В итоге

2 852,94 руб.;

20 902,96 руб.;

423,84 руб.;

9 600 руб.;

22 964,37 руб..

математическая модель принимает следующий вид:

EF =

Char

Char

-

-.■у. \ г ■'■..;/■■' ) - соответственно весовой коэффициент показателя исходного (возможного) состояния элемента и сам показатель;

т;;- _ - норматив платы за выбросы в атмосферный воздух загрязняющих веществ в пределах установленных допустимых нормативов выбросов[8], руб., 71Л - норматив платы за выбросы в атмосферный воздух загрязняющих веществ в пределах установленных лимитов выбросов [8], руб.

В ходе решения данной модели было получено множество эффективных, или оптимальных по Парето, альтернатив: участок термообработки и участок механообработки[2].

Выделение множества Парето можно рассматривать лишь как предварительный этап оптимизации, и налицо проблема сокращения этого множества. Дальнейший поиск во множестве эффективных решений может быть осуществлен только на основе применения принципов принятия решений.

Самый простой способ сужения множества Парето – это исключение какого-то одного вектора из пары парето-оптимальных векторов после их сравнения; иначе говоря, - предпочтение одного парето-оптимального вектора другому. В рассматриваемой задаче в качестве определяющего критерия будет выступать – экс-ергетический к.п.д. участков технологического процесса, т.е. чем ниже данный показатель, тем необходимее на данном участке проведение модернизации. Для нахождения эксергетиче-ского к.п.д. применим эксергетический анализ, проводимый на основе метода эксергетических потоков.

ЭКСЕРГЕТИЧЕСКИЙ АНАЛИЗ ПРОЦЕССА ПРОИЗВОДСТВА КОКИЛЬНОЙ ОТЛИВКИ «КРЫЛЬЧАТКА»

Основные эксергетические характеристики потоков веществ, участвующих в процессе, рассчитываются в определенных точках теплотехнической схемы (рис. 1), которые соответствуют состоянию веществ на входе в тот или иной аппарат и на выходе из него. Параметрами, определяющими это состояние, являются давление, температура, расход. Принимается следующее допущение, что изменение параметров происходит только внутри аппаратов, т.е. величина термодинамических координат на выходе из одного аппарата равна их величине на входе в следующий аппарат по ходу технологического процесса.

В данном исследовании рассматривается термическая и механическая эксергия веществ. Поскольку значения термической эксергии в несколько раз, а в отдельных точках рассматриваемой технологической схемы и на порядки, превышают соответствующие значения механической эксергии, то для данного исследования было решено опустить значение механической эксергии[7,8].

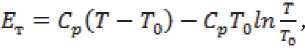

Термическая эксергия является результатом несовпадения температур потока и окружающей среды и рассчитывается по формуле (1):

где С,, - удельная теплоемкость алюминиевого сплава, кДж/кг.С°, – температура алюминиевого сплава, С°, – температура окружающей среды С°, – удельная термическая эксергия, кДж/кг.

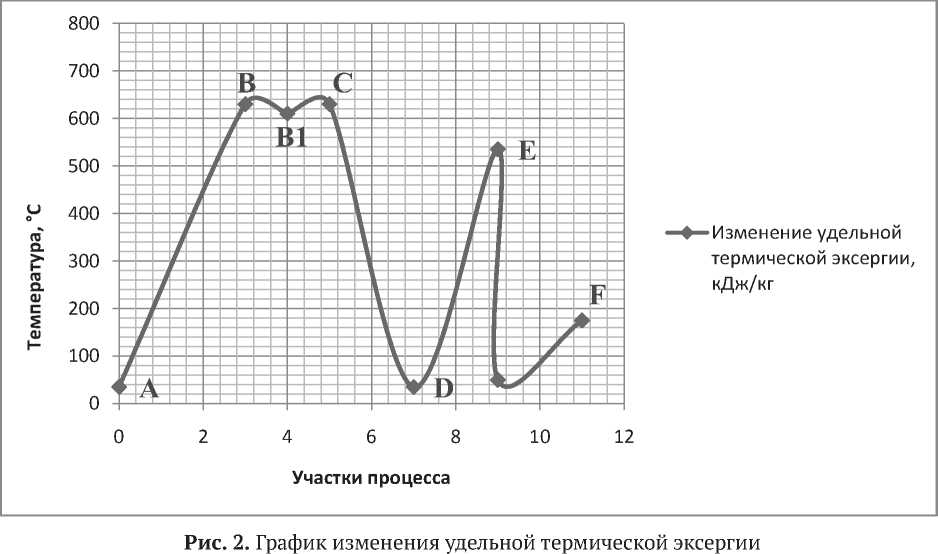

На рис. 2 приведен график изменения удельной термической эксергии в точках главной линии схемы производства кокильной отливки.

Как видно из графика, в точке А происходит загрузка элементов для приготовления алюминиевого сплава в плавильную печь, температура при которой происходит выплавка сплава 620640 градусов (А-В). Далее сплав переливается в вакуумно-раздаточную печь, при чем теряет порядка 10 градусов ( ), и выдерживается там при температуре 620-640 градусов (В-С) после чего заливается в кокиль до полного остывания (С-D).

После выбивки, происходящей при температуре окружающего воздуха, отливки переходят на этап термообработки(D-E-F), где выдерживаются в камерной печи при температуре 535 градусов в течение 6 часов, после чего происходит закалка с резким охлаждением отливок до 20-100 градусов. Затем на этапе старения их выдерживают еще в течение 10 часов при температуре 175 градусов.

Таким образом, колебания значений термической эксергии обусловлены изменением температуры потока.

В процессе производства кокильных отливок, главное технологическое оборудование, через которое проходят значительные потоки эксергии, представлено плавильной печью, вакуумно-раздаточной печью ВРП–0,25 и камерной печью с толкателем ПНТ88-1. Соответственно именно их эксергетические к.п.д. выбраны для расчета с целью дальнейшего оценивания эксергетической эффективности работы данных установок.

Согласно определению, эксергетический к.п.д. есть отношение полученного в системе полезного эксергетического эффекта к общим затратам эксергии [9], т. е.

= Зул '/в г , где Чв – эксергетический к.п.д. установки на определенном процессе, ^пол – полезного экс-ергетического эффекта, кВт, Еж – общие затраты эксергии, кВт.

В печах затраченная эксергия определяется подведенной электрической энергией, которая равна отношению номинальной электрической мощности, т. е. полезно используемой части подведенной эксергии к механическому к.п.д. печи. А полученный полезный эксергетический эффект есть разность термомеханической эксергии сжимаемого тела на входе в печь и на выходе из нее. Следовательно, формула (2) примет вид:

^ном , где Евых , Евх - термомеханическая эксергия алюминиевого сплава на выходе из печи и на входе в нее соответственно, кВт, ^ном – номинальная электрическая мощность печи, кВт, ч™. – механический к.п.д. печи.

Для рассматриваемых установок эксергети-ческий к.п.д. составляет:

-

- плавильная печь – 72,4 %;

-

- вакуумно-раздаточная печь – 2,07 %;

-

- в процессе закалки для камерной печи – 17,6%;

-

- в процессе старения для камерной печи – 2,07%,

Данные результаты свидетельствует о несовершенстве функционирования данного вида оборудования.

При анализе полученных результатов стано- вится ясным, что менее эффективными с эксерге-тической точки зрения являются участки заливки и термообработки. Элементом с максимальным негативным воздействием на окружающую среду является камерная печь при процессе старения заготовок.

Основываясь на данных проведенного экс-ергетического анализа, получили, что самый низкий из рассматриваемых установок эксерге-тический к.п.д. на участке термообработки.

Далее последовательность элементов литейного производства для проведения на них мероприятий по повышению энергоэффективности, сохраняя выше описанный подход, выстраивается следующим образом:

-

1. Участок термообработки;

-

2. Участок механообработки;

-

3. Плавильно-заливочный участок;

-

4. Стержневой участок;

-

5. Участок выбивки.

Список литературы Выявление потенциала повышения энергоэффективности элементов литейного производства на основе математической модели и эксергетического анализа

- Гайнутдинова, И.А. Эффективность методов материалосбережения в организации производственных процессов: на примере крупного машиностроительного предприятия: автореф. дис. канд. экон. наук. 05.02.22/Гайнутдинова Ильсеяр Азаровна. -Казань, 2005.

- Клентак, А.С. Формирование последовательности энергосберегающих мероприятий для машиностроительных предприятий Самарской области/А.С. Клентак//Известия Самарского научного центра РАН. -2015. -№ 2. -С. 151-157.

- Вагин, Г.Я. Экономия энергии в промышленности: Учеб. Пособие/Г.Я. Вагин, А.Б. Лоскутов. -Нижегород. гос. техн. ун-т., НИЦЭ. Н. Новгород, 1998. 220 с.

- Соколов, А.В. Литье по выплавляемым моделям с использованием продуктов переработки алюминиевых шлаков/А.В. Соколов, С.А. Рязанов, Н.Н. Зонненберг//Литейное производство. -2012. -№7. -С.31-32.

- Постановление Правительства РФ от 12.06.2003 N 344»О нормативах платы за выбросы в атмосферный воздух загрязняющих веществ стационарными и передвижными источниками, сбросы загрязняющих веществ в поверхностные и подземные водные объекты, в том числе через централизованные системы водоотведения, размещение отходов производства и потребления»

- Бондалетова, Л.И. Расчет выбросов загрязняющих веществ от литейных цехов: Методическое пособие по выполнению практической работы по курсу «Промышленная экология» для студентов специальности 320700 «Охрана окружающей среды и рациональное использование природных ресурсов»/Л.И. Бондалетова, В.Т. Новиков, Н.А. Алексеев. -Томск: Изд. ТПУ, 2000. -34 с.

- Бродянский, В.М. Эксергетические расчеты технических систем: Справ.пособие/В.М. Бродянский. -Ин-т технической теплофизики, Киев, 1991. -360 с.

- Плотников, В.В. Анализ термодинамической эффективности стадии полимеризации этилена/В.В. Плотников, Ю.С. Сидорова//Нестационарные, энерго-и ресурсосберегающие процессы и оборудование в химической, нано-и биотехнологии -НЭРПО-2011:Материалы конференции (Тексты докладов и аннотации). -2011.

- Назмеев, Ю.Г. Организация энерготехнологических комплексов в нефтехимической промышленности/Ю.Г. Назмеев, И.А. Конахина. -М.: Издательство МЭИ, 2001. -364 с.