Выявление рисков при производстве кольца наружного соплового венца ТВД

Автор: Фатхуллина Л.З., Хасанова А.З.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 4 (20), 2018 года.

Бесплатный доступ

В статье выявлены возможные риски при производстве кольца наружного, для этого составлена диаграмма Исикавы. На основе диаграммы Исикавы была составлена оценка факторов рисков. Также составлен FMEA-анализа для выявления последствий и реагирования на них. После выявления возможных рисков проекта, экспертно оценена вероятность их наступления. Составлен план мероприятий по устранению рисков.

Кольцо наружное, сопловой венец твд, диаграмма исикавы, fmea-анализ, риски, качественный анализ

Короткий адрес: https://sciup.org/140282091

IDR: 140282091

Текст научной статьи Выявление рисков при производстве кольца наружного соплового венца ТВД

Кольцо наружное соплового венца ТВД – цилиндрическая оболочка с фланцем, расположенным между корпусом камеры сгорания и корпусом турбины. В левой части кольца на винтах присоединены оболочки, являющиеся опорами жаровой трубы камеры сгорания и обеспечивающие подвод охлаждающего воздуха на наружные полки лопаток соплового аппарата. В правой части кольца подвешено устройство обеспечения радиального зазора[2].

Кольцо наружное служит для центровки наружного кольца камеры сгорания и закрепления сопловых лопаток.

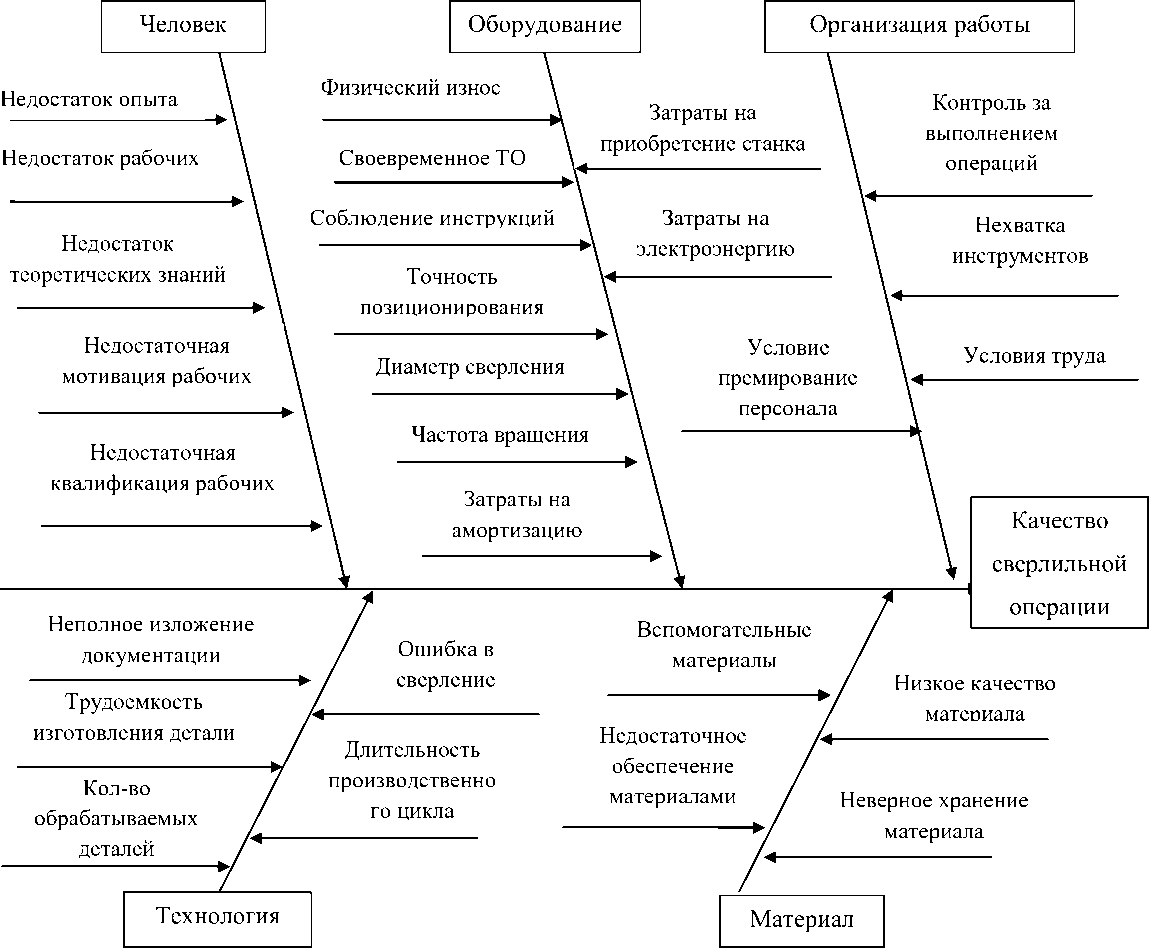

С целью выявления причины, влияющих на качество производства исследуемого объекта «Кольцо наружное», построена причинноследственная диаграмма Исикавы (рисунок 1). Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины[4].

Для составления причинно-следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений.

Рисунок 1 – Диаграмма Исикавы

На основе диаграммы Исикавы была составлена оценка факторов риска.

Таблица 1 – Оценка факторов риска

|

№ п/п |

Факторы |

Максимальная оценка |

Реальная оценка сварки |

% от максимального значения |

|

1 |

Человек |

4 |

2 |

50 |

|

2 |

Оборудование |

3 |

1 |

33,3 |

|

3 |

Материал |

3 |

2 |

66,7 |

|

4 |

Технология |

4 |

3 |

75 |

|

5 |

Организация работ |

4 |

3 |

75 |

|

Итого: |

18 |

11 |

61,1 |

Максимальная оценка при выполнении всех факторов равна 18. Таким образом, выделим следующие границы критериев оценок: 0–6 – высокий риск 7–12 – средний риск 13–18 – низкий риск.

Из таблицы 1 видим, что риск некачественной сверлильной операции относится к среднему. Выделим основные факторы, которые не соответствуют для выбранного объекта:

-

- организация работ;

-

- материал, а именно недостаточное обеспечение материалами;

-

- оборудование, а именно своевременное ТО и физический износ;

-

- человек, недостаток опыта и недостаток рабочих.

Далее составим таблицу FMEA–анализа для выявления последствий и реагирования на них.

Таблица 2 – FMEA-анализ

|

Компонент |

Потенциальный дефект |

Потенциаль ные причины |

Потенциальные следствия |

Контроль |

В |

А |

Е |

RPZ |

|

Недостаточ ная квалифика ция |

Ошибка при обработке детали |

Некачественное образование |

Брак |

Обучения персонала |

8 |

2 |

4 |

64 |

|

Своевре менное ТО |

Изношенное оборудование |

Невниматель ность, |

Непредвиденные затраты, потеря времени при обработке |

Своевре менное ТО |

8 |

2 |

5 |

80 |

|

Неверное хранение материала |

Испорченный материал |

Халатность пересонала |

Испорченный материал |

Инструктаж о хранение материала |

7 |

1 |

5 |

35 |

Продолжение таблицы 2

|

Неполное изложение документа ции |

Неверно изготовленная деталь |

Невниматель ность рабочих |

Задержки времени при реализации |

Обучение персонала |

8 |

3 |

4 |

96 |

|

Недостаток опыта |

Ошибка при обработке детали |

Невниматель ность рабочих |

Брак |

Обучение рабочих |

8 |

1 |

2 |

16 |

|

Диаметр сверления |

Ошибка при обработке детали |

Невниматель ность рабочих |

Брак |

Настроить инструмент |

7 |

2 |

2 |

28 |

|

Частота вращения |

Ошибка при обработке детали |

Невниматель ность рабочих |

Брак |

Настроить инструмент |

7 |

1 |

2 |

14 |

|

Низкое качество материала |

Отложение сроков реализации |

Халат-ност6ь персонала |

Задержки времени при реализации |

смена поставщи ка. |

6 |

1 |

3 |

18 |

Согласно данным таблицы 2 в максимальное количество баллов были оценены следующие риски, которые являются опасными для проекта:

-

а) неполное изложение документации;

-

б) своевременное ТО;

-

в) недостаточная квалификация

Для устранения рисков необходимо постоянно проводить переквалификацию персоналии и своевременно обслуживать ТО.

После того, как выявлены возможные риски проекта, необходимо экспертно оценить вероятность их наступления от 0,1 (менее вероятное наступление риска) до 1 (риск точно наступит) и финансовые потери, которые они за собой могут повлечь в случае их наступления. Перемножая показатели получаем степень воздействия риска, т.е. фактическую стоимость ущерба для предприятия. В таблице 3 представлен количественный анализ рисков.

Таблица 3 – Количественный анализ

|

Риск |

Вероятность (Р) |

Потери (I) |

Степень воздействия (M=P*I) |

|

Недостаточная квалификация |

0,4 |

20000 |

4000 |

|

Своевременное ТО |

0,2 |

10000 |

2000 |

|

Неверное хранение материала |

0,2 |

15000 |

3000 |

|

Недостаточное обеспечение материалами |

0,1 |

7000 |

700 |

|

Неполное изложение документации |

0,2 |

16000 |

3200 |

|

Итого, руб. |

12900 |

||

По итогам анализа, можно сделать вывод, что самыми невыгодными рисками являются:

-

а) неполное изложение документации;

-

б) своевременное ТО;

-

в) недостаточная квалификация.

План мероприятий по устранению рисков представлен в таблице 4.

Таблица 4 – Мероприятия по устранению рисков

|

Наименования рисков |

Мероприятия по устранению |

|

Неполное изложение документации |

Отправлять специалистов на курсы повышения квалификации |

|

Своевременное ТО |

Постоянно проверять инструменты и станок на годность. Вовремя заменять испорченные инструменты и своевременное ТО |

|

Недостаточная квалификация |

Отправлять специалистов на курсы повышения квалификации |

Следуя плану мероприятия по устранению рисков, можно быстро и качественно внедрить и использовать оборудование.

В статье были описаны риски при производстве кольца наружного и выявленные самые опасные из них: неполное изложение документации; своевременное ТО; недостаточная квалификация. Для их устранения был проведен количественный анализ и мероприятия по их устранению.

Список литературы Выявление рисков при производстве кольца наружного соплового венца ТВД

- Уфимское моторостроительное производственное объединение [Электронный ресурс]. - Режим доступа: http://www.umpo.ru/Default.aspx

- Статор турбины высокого давления [Электронный ресурс]. - Режим доступа: http://poznayka.org/s27840t1.html

- Руководство к своду знаний по управлению проектами: Руководство PMBOK® - 4е издание. - Project Management Institute, Inc. - 496с.

- Метод диаграммы Исикавы [Электронный ресурс]. - Режим доступа: https://www.inventech.ru/pub/methods/metod-0019

- Михаил Рыбаков и партнеры: Управление рисками[Электронный ресурс].- Режим доступа: http://www.mrybakov.ru/library/ca/ca_101

- Ивасенко А.Г., Никонова Я.И., Каркавин М.В. Управление проектами: учебное пособие. - Ростов н/Д: Феникс, 2009. - 336 с.

- Турбина высокого давления [Электронный ресурс]. - Режим доступа: http://www.ai08.org/index.php/term/Технический словарь Том III,14147-turbina-vysokoe-davlenie.xhtml