Выявление взаимосвязи между силовыми параметрами процесса резания металла и условиями электронно-пучкового облучения

Автор: Моховиков Алексей Александрович, Игнатьев Александр Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В работе представлены результаты экспериментального исследования влияния условий электронно-пучкового облучения металлокерамических режущих пластин на силу резания. Установлено наличие взаимосвязи между импульсным электронно-пучковым облучением и осевой, радиальной составляющих силы резания.

Металлокерамический сплав, импульсное электронно-пучковое облучение, резание

Короткий адрес: https://sciup.org/148200607

IDR: 148200607 | УДК: 621.785

Текст научной статьи Выявление взаимосвязи между силовыми параметрами процесса резания металла и условиями электронно-пучкового облучения

Создание новых материалов, обладающих заданными физико-механическими свойствами и способных противостоять постоянно возрастающим нагрузкам и агрессивным воздействиям рабочих и окружающих сред, является актуальной задачей, решение которой находится в применении принципиально новых и малоизученных методов формирования и регулирования свойств материалов, основывающихся на современных представлениях о роли структуры в повышении прочности и износостойкости. В настоящее время ведутся совместные исследования ИФПМ СО РАН (г. Томск), ИСЭ СО РАН (г. Томск) и ЮТИ ТПУ (г. Юрга), направленные на разработку научных основ технологии упрочнения металлокерамических (твердых) инструментальных материалов, основанной на формировании в поверхностном слое металлокерамики многофазного состояния компонентов композиций при импульсной электронно-пучковой обработке их поверхности в микро- и субмиллисекундном диапазоне времени воздействия. При электроннопучковой обработке в поверхностном слое облучаемых материалов создаются условия образования неравновесных структурно-фазовых состояний, которые характеризуются более высокими значениями плотности распределения и дисперсности элементов внутренней структуры материала по сравнению с его исходным состоянием, значительным градиентом концентраций легирующих элементов в поверхностном слое материала, более высокой адгезией на поверхностях раздела компонентов металлокерамической композиции и т.п.

Фазовые изменения структуры твердого сплава, происходящие в результате облучения электронным пучком, зависят от режимов

электронно-пучкового облучения (ЭПО): плотности энергии, длительности и количества импульсов. ЭПО позволяет локализовать концентрированные потоки энергии в поверхностных слоях металлокерамических сплавов и с высокой точностью управлять структурой, элементным и фазовым составом, модифицируемых слоев материалов. Такие изменения структуры поверхностного слоя оказывают положительное влияние на эксплуатационные характеристики металлокерамических сплавов, значительно снижая коэффициент трения и кратно повышая износостойкость металлокерамического сплава [1, 2]. Установлено, что импульсная электроннопучковая обработка твердого сплава сопровождается измельчением частиц исходного карбида и существенной модификацией связующего материала. В результате поверхностный слой металлокерамики рассматривается как многоуровневая структура, содержащая элементы наноструктуры, мезо- и макроструктур, обладающая повышенной способностью к релаксации упругих напряжений при высоких физических и прочностных свойствах [3, 4].

Объектом исследования являлись металлокерамические режущие пластины из твердого сплава на основе карбида титана с никельхромовой связкой (50% об. TiC – 50% об. Ni-Cr) до и после ЭПО облучения её передней поверхности.

Экспериментальная часть работы выполнена на установке для измерения технологических составляющих силы резания построенной на базе токарно-винторезного станка 1К62 и состоящей из токарного динамометра, тензоусили-теля, аналого-цифрового преобразователя, персонального компьютера. Измерения проводились при следующих технологических условиях: скорость резания V=80 м/мин, глубина резания t=1 мм, подача s=0,1 мм/об. Электронно-пучковая обработка образцов проводилась в ИСЭ (г.Томск) при следующих условиях: длительность импульса облучения τ=100, 150, 200 мкс, плотность энергии облучения Еs=40, 50, 60 Дж/см2, плазмообразующий газ – аргон, азот. Регистрация и обработка экспериментальных значений осуществлялись с помощь программного обеспечения Power Graph 3.0.

Полученные экспериментальные данные показали, что влияние условий ЭПО на технологическую составляющую силы резания P Z незначительно. Изменение значений тангенциальной составляющей силы резания при различных режимах облучения составило в среднем не более 7%. С увеличением длительности и энергии импульсного ЭПО металлокерамических пластин, существенно уменьшаются значения технологической составляющей силы резания P Х : в среднем на 31%. Влияние энергии и длительности облучения на значение радиальной составляющей силы резания металлокерамического сплава аналогично способствует их снижению на 37%.

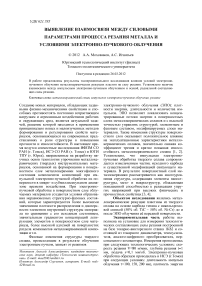

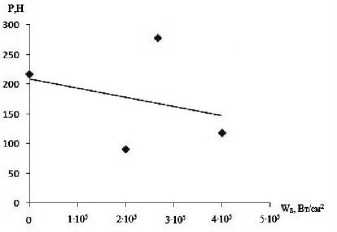

Для выявления наиболее полной картины влияния условий ЭПО на технологические составляющие силы резания при токарной обработке был проведен корреляционный анализ полученных экспериментальных данных. Наличие взаимосвязи определялась по комплексному параметру, характеризующему режимы электронно-пучковой обработки - плотности мощности облучения, W S Вт/см2. Графическое изображение полученных результатов представлены на рисунках 1-3.

а)

Р,Н

б)

Рис. 1. Зависимость составляющей силы резания РZ от плотности мощности электронного пучка аргонсодержащей (а), азотсодержащей (б) атмосфер

На рис. 1а показана зависимость составляющей силы резания РZ от плотности мощности облучения в аргонсодержащей атмосфере. Коэффициент корреляции, полученный с помощью программы Microsoft Excel, равен 0,298. Сравнивая полученное значение коэффициента корреляции с табличным [r]=0,9, можно сделать вывод о том, что составляющая силы резания РZ не зависит от плотности мощности облучения, а, следовательно и от импульсного ЭПО в целом. Проведенный корреляционный анализ зависимости составляющей силы резания РZ от плотности мощности облучения для азотсодержащей атмосферы (рис. 1б), позволил установить коэффициент корреляции r=0,271, при этом допустимое значение [r]=0,549. Прямая зависимость между значениями составляющей силы резания РZ, плотности мощности облучения и среды облучения не является значимой.

б)

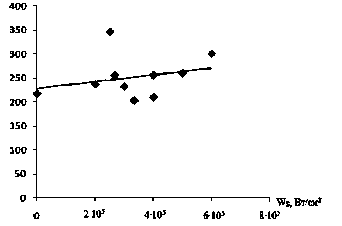

Рис. 2. Зависимость составляющей силы резания Р х от плотности мощности облучения аргонсодержащей (а) и азотсодержащей (б) атмосферах

В ходе анализа полученных экспериментальных зависимостей составляющей силы резания Рх от плотности мощности облучения в аргонсодержащей атмосфере (рис. 2а) по критерию Пирсона был установлен коэффициент корреляции r=0,978, допустимое значение [r]=0,9. А для зависимости Р х , полученной при резании пластинами, облученными в азотсодержащей атмосфере от плотности мощности облучения (рис. 2б), r=0,692, при допустимом значении [r]=0,549. Условия значимости выполняется для обоих случаев, значит, имеется прямая связь между режимами ЭПО и измеряемой величиной составляющей силы резания Р х . С увеличением плотности мощности облучения, значения Рх в рассматриваемом диапазоне W S снижаются.

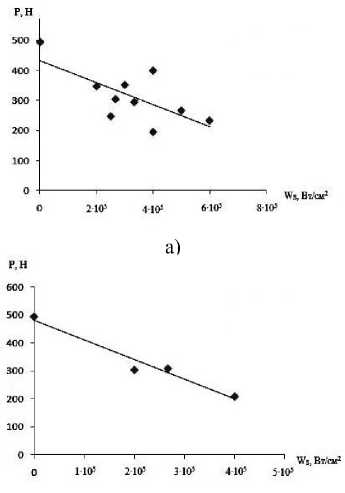

В ходе анализа полученных экспериментальных зависимостей составляющей силы резания Ру от плотности мощности облучения в аргонсодержащей атмосфере по критерию Пирсона был установлен коэффициент корреляции r=0,987, допустимое значение [r]=0,9. А для зависимости Ру, полученной при резании пластинами, облученными в азотсодержащей атмосфере от плотности мощности облучения r=0,978 при допустимом значении [r]=0,549. Это показывает наличие прямой линейной корреляционной связи между режимами ЭПО и измеряемой величиной составляющей силы резания Ру. С увеличением плотности мощности облучения значения Ру в рассматриваемом диапазоне WS снижаются. Рис. 3 показывает взаимосвязь между составляющей силы резания Ру и плотности мощности облучения.

б)

Рис. 3. Зависимость составляющей силы резания Р у от плотности мощности облучения аргонсодержащей (а) и азотсодержащей (б) атмосферах

Выводы:

-

1. Экспериментально установлено наличие взаимосвязи между режимами импульсного ЭПО и технологическими составляющими силы резания Рх и Ру и ее отсутствия для составляющей PZ. Замеренные значения составляющих силы резания Рх и Ру в рассматриваемом диапазоне режимов

-

2. Предположительно снижение значений технологических составляющих силы резания Рх и Р у является следствием полировки передней поверхности пластины и снижения коэффициента трения в результате импульсного ЭПО.

-

3. Среда облучения (аргонсодержащая, азотсодержащая) не оказывает влияния на изменение величины технологических составляющих силы резания.

облучения снижаются по сравнению с замеренными значениями составляющих силы резания исходной (необлученной) пластины на 30-40%.

Список литературы Выявление взаимосвязи между силовыми параметрами процесса резания металла и условиями электронно-пучкового облучения

- Овчаренко, В.Е. Модификация структуры поверхностных слоев, физических и прочностных свойств металлокерамического и интерметаллического сплавов при импульсном электронно-пучковом облучении их поверхности/В.Е. Овчаренко, С.Г. Псахье, Ю.Ф. Иванов. -Томск: ТПУ, 2011. 34 с.

- Овчаренко, В.Е. Влияние электронно-пучкового облучения на стойкость металлокерамических пластин при резании металлов/В.Е. Овчаренко, А.А. Моховиков, А.А. Ласуков//Обработка металлов. 2008. № 2 (39). С. 230-242.

- Овчаренко, В.Е. Импульсное электронно-пучковое облучение металлокерамического сплава в азотсодержащей атмосфере/В.Е. Овчаренко, Н.В. Букрина, Ю.Ф. Иванов и др.//Известия Томского политехнического университета. -Томск.: ТПУ, 2011. -235 с.

- Овчаренко, В.Е. Наноструктурное упрочнение инструментального металлокерамического сплава при электронно-пучковом облучении его поверхности/В.Е. Овчаренко, Ю.Ф. Иванов, Юй Баохай//Перспективные материалы. Специальный выпуск. Сентябрь 2007. С. 450-455.

- Овчаренко, В.Е. Комплексный анализ влияния режимов импульсного электронно-пучкового облучения металлокерамического сплава на ресурс его работы в условиях резания металла/В.Е. Овчаренко, А.А. Моховиков, А.С. Игнатьев, С.В. Корчуганов//Породообразующий и металлообрабатывающий инструмент -техника и технология его изготовления и применения. 2011. 630 с.

- Игнатьев, А.С. Исследование влияния условий электронно-пучкового облучения режущих пластин на силу резания//Прогрессивные технологии и экономика в машиностроении. 2011. 321 с.