Высокодисперсный шунгит как наполнитель износостойких композиционных материалов

Автор: Тюльнин Дмитрий Валентинович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

Проведено сопоставительное исследование износостойкости композиционных материалов, содержащих в качестве наполнителя высокодисперсный кварц, и композиционных материалов с высокодисперсным шунгитом. Показано, что износостойкость шунгитовых материалов значительно превосходит износостойкость кварцевых. Изучены факторы, влияющие на величину «шунгитового эффекта» повышения износостойкости в композитах на основе различных вяжущих.

Шунгит, композиционный материал, высокодисперсный наполнитель, вяжущее вещество, износостойкость

Короткий адрес: https://sciup.org/140215466

IDR: 140215466 | УДК: 622/.002.28

Текст научной статьи Высокодисперсный шунгит как наполнитель износостойких композиционных материалов

Уникальные по своей структуре и свойствам шунгитовые горные породы уже давно используются в различных областях народного хозяйства, однако сфер практического применения, адекватно отвечающих уникальности этого сырья, до сих пор не найдено. Интенсивные исследования, проведённые в последнее десятилетие различными научными центрами, позволяют выделить два, на наш взгляд, потенциально наиболее перспективных направления использования шунгитового сырья [1, 2]:

-

1. Использование тонкодисперсных порошков шунгита в качестве наполнителя композиционных материалов;

-

2. Использование диспергированного шунгита в качестве высокоактивного сорбента при очистке вод.

В данной статье речь пойдёт об исследованиях первого из отмеченных направлений.

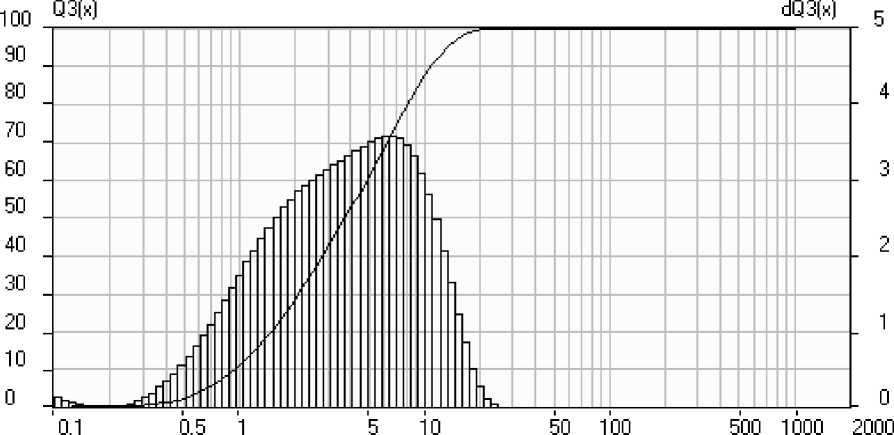

Частицы высокодисперсных шунгитовых порошков биполярны и хорошо смешиваются практически со всеми химическими веществами, в том числе с вяжущими как органической, так и неорганической природы. Нами получены высоконаполненные композиты на основе полимерного, магнезиального, портландцементного, портландцементно-глиноземного вяжущих и исследована истираемость этих материалов. Порошки наполнителя имели разную степень дисперсности: от 1000 до нескольких сотен мкм; несколько десятков мкм; от 0,5 до 10 мкм. Размеры частиц диспергированного сырья определялись на лазерном анализаторе «Fritsch Analysette 22 Nanotech». На этом приборе по разработнной модели с использованием математической статистики рассчитываются и выдаются результаты в виде интегральных и дифференциальных кривых распределения частиц измельчённого продукта (Рис. 1). Одной и той же степени измельчения параллельно подвергались шунгит и кварц для сравнительного изучения их в качестве наполнителя.

Исследования показали, что композиты с шунгитовым наполнителем имеют более высокую износостойкость, чем с кварцевым, при одинаковых степенях диспергирования и наполнения. Величина «шунгитового эффекта» повышения износостойкости, однако, сильно зависит от целого ряда факторов:

-

• природы (органическая, неорганическая) и вида связующего вещества;

-

• состава шунгитовой породы: содержания в ней углеродистого вещества, состава сопутствующих минеральных компонентов;

-

• степени диспергирования шунгита и диапазона разброса размеров частиц;

-

• величины наполнения шунгитовой композиции.

В качестве примера ниже приведены сопоставительные данные по истираемости композицит с диспергированным шунгитом и кварцем с одинаковыми степенями заполнения и размерами частиц наполнителя, представленными на рис. 1.

Из табл. 1 видно, что износостойкость композиции с шунгитовым наполнителем в 2 раза превосходит таковую с кварцем после 100 циклов, а после 200 циклов истираемость композиции с шунгитом пренебрежимо мала.

Таблица 1

|

Стойкость к истиранию/ Taber fest/ |

||

|

Измеряемая величина и ед. измерения |

Кварцевый наполнитель |

Шунгитовый наполнитель |

|

Потеря веса материала после 100 циклов, под нагрузкой 1000 грамм (г.) |

0,45 |

0,22 |

|

Потеря веса материала после 200 циклов, под нагрузкой 1000 грамм (г.) |

0,89 |

0,25 |

Проведённые нами исследования композиций с различными вяжущими и разной степенью наполнения их высокодисперсным шунгитом показали перспективность использования этой горной породы в создании нового поколения износостойких материалов.

Fritsch Particle Sizer 'analysette 22'

100.0 % <= 600.000 µm 100.0 % <= 700.000 µm 100.0 % <= 800.000 µm [um]

100.0 % <= 900.000 µm

|

5.0 % |

<= |

0.673 µm |

10.0 % |

<= |

0.945 µm |

15.0 % |

<= |

1.206 µm |

|

20.0 % |

<= |

1.474 µm |

25.0 % |

<= |

1.762 µm |

30.0 % |

<= |

2.082 µm |

|

35.0 % |

<= |

2.428 µm |

40.0 % |

<= |

2.806 µm |

45.0 % |

<= |

3.254 µm |

|

50.0 % |

<= |

3.737 µm |

55.0 % |

<= |

4.273 µm |

60.0 % |

<= |

4.875 µm |

|

65.0 % |

<= |

5.547 µm |

70.0 % |

<= |

6.289 µm |

75.0 % |

<= |

7.140 µm |

|

80.0 % |

<= |

8.124 µm |

85.0 % |

<= |

9.295 µm |

90.0 % |

<= |

10.814 µm |

|

95.0 % |

<= |

13.105 µm |

99.0 % |

<= |

17.337 µm |

|

Mean |

Values... |

|||

|

D43 = |

4.94 µm D42 = |

3.21 µm D41 = |

1.91 µm D40 = |

1.12 µm |

|

D32 = |

2.09 µm D31 = |

1.18 µm D30 = |

.69 µm |

|

|

D21 = |

.67 µm D20 = |

.39 µm |

||

|

D10 = |

.94 µm |

|

Statistical Means... Arithmetic Mean Diameter Geometric Mean Diameter Quadratic Square Mean Diameter Harmonic Mean Diameter |

4.944 µm Variance 16.452 µm? 3.408 µm Mean Squre Deviation 4.056 µm 6.382 µm Average Deviation 3.215 µm 2.089 µm Coefficiant of Variation 82.043 % |

|

Statistical Modes... Skewness Curtosis Span Uniformity |

1.206 Mode 6.097 µm 1.171 Median 3.736 µm 2.64 Mean/Median Ratio 1.323 .83 |

|

Specific Surface Area |

28722.42 cm?/cm? |

|

Density Form Factor |

1. g/cc 1. g/cc |

Рис. 1 Интегральная и дифференциальная кривые распределения частиц диспергированных шунгита и кварца

There was conducted comparative investigation of composite materials’ wear-resistance possessing as filler highly dispersed quartz and composite materials with highly dispersed schungite. There was shown that wear-resistance of schungite materials highly exceeds quartz wear-resistance. There were studied factors influencing to the size of the “schungite effect” increasing of wear-resistance in composites on the base of different astringent materials.

Список литературы Высокодисперсный шунгит как наполнитель износостойких композиционных материалов

- Ковалевский В.В. Шунгитовые породы -перспективы и проблемы использования в композиционных материалах.//Теория и практика технологий производства изделий из композиционных материалов и новых металлических сплавов. -21 век. -М., 2001. -С. 303-307.

- Тюльнин Д.В., Резниченко С.С., Тюльнин В.А. Качество шунгитового сырья и приоритетные сферы его практического использования.//Горный информационно-аналитический бюллетень. -М.: МГГУ, 2010. -№11. -С. 112-124.