Высокопрочное доломитовое вяжущее

Автор: Носов Андрей Владимирович, Черных Тамара Николаевна, Крамар Людмила Яковлевна, Гамалий Елена Александровна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Рассмотрена возможность получения качественного высокопрочного вяжущего из различных доломитовых пород. Исследованы процессы, протекающие в доломите при обжиге. Установлено, что в производстве доломитового вяжущего эффективно применение интенсификаторов обжига.

Доломит, доломитовое вяжущее, интенсификация обжига

Короткий адрес: https://sciup.org/147154327

IDR: 147154327 | УДК: 666.962.3

Текст научной статьи Высокопрочное доломитовое вяжущее

В настоящее время в строительном материаловедении известны особенности получения качественных минеральных вяжущих из высокомагне-зиального сырья – магнезитов и бруситов, но эти высокомагнезиальные породы являются стратегическим сырьем для производства огнеупоров. Поэтому представляет интерес разработка вяжущего на основе доломитового сырья, месторождения которого широко распространены. В России наиболее богатые месторождения доломита находятся в Европейской части, в Сибири, на Дальнем Востоке, Забайкалье и т. д. Значительное количество месторождений доломита находится и за рубежом: в Китае, Америке, в Европейских странах, особенно в Средиземноморье и т. д.

Ранее проводимые исследования возможности получения из доломита (CaMg(CO3)2) вяжущего строительного назначения показали, что для этого необходимо его магниевую составляющую (MgCO 3 ) разложить при требуемых температурах до оксида магния и исключить в нем образование извести (СаО). Это связано с тем, что известь, образующаяся при термическом разложении кальциевой составляющей доломита, в дальнейшем приводит к разрушению камня из такого вяжущего.

Исследованиями школы Ю.М. Бутта [1] было установлено, что для получения доломитового вяжущего с максимальными характеристиками прочности при сжатии обжиг доломитовой породы следует проводить в интервале температур от 700 до 800 °С с выдержкой не более 2 часов. В последующих работах Р.З. Рахимова и Н.С. Шелихова [2, 3] утверждается, что для получения доломитового вяжущего с максимальной прочностью обжиг доломита необходимо проводить при температуре 750 °С в течение 3–4 часов, прочность камня из такого вяжущего достигает 90–100 МПа.

Некоторые различия в требованиях к проведению обжига доломита, вероятно, связаны с использованием в исследованиях доломитовых пород разных месторождений и генезиса. Следовательно, для доломитов разных месторождений необходим подбор строго определенного режима обжига, для которого характерен довольно узкий интервал варьирования температуры, что затрудняет промышленное получение вяжущего. Особенно это осложняет производство во вращающихся печах, диапазон колебаний температуры в которых составляет около 50 °С. Наиболее перспективным путем решения данной проблемы, согласно исследованиям [4–6], является применение добавок-интенсификаторов обжига. Использование таких добавок при обжиге доломита и магнезитов позволяет снизить температуру разложения MgCO3 и увеличить интервал между декарбонизацией магниевой и кальциевой составляющих при обжиге доломита.

Таким образом, цель настоящей работы – исследование возможности получения качественного высокопрочного доломитового вяжущего в промышленных условиях с интервалом варьирования температуры обжига не менее 50 °С.

Для этого необходимо решить следующие задачи:

– изучить особенности разложения доломитов при термической обработке для получения высокопрочного вяжущего;

– исследовать возможность разделения процессов декарбонизации MgCO3 и CaCO3 в присутствии добавок-интенсификаторов;

– выбрать наиболее эффективную добавку-интенсификатор, получить вяжущее и исследовать его свойства.

В работе использовали доломитовые породы Саткинского месторождения, минералогический состав которых приведен в табл. 1.

Рентгенофазовый анализ подтвердил, что основным породообразующим минералом исходного сырья является доломит, а примеси представлены SiO2, Fe2O3, Al2O3 и углистографитистовым веществом.

Таблица 1

Минералогический состав исходной породы*

|

Потери в интервале температур 650–820 °С, % |

Содержание MgCO 3 , % |

Потери в интервале температур 820–950 °С, % |

Содержание CaCO 3 , % |

Доломит CaMg(CO 3 ) 2 , % |

Примеси, % |

|

18…23 |

35…46 |

21…23 |

47…54 |

82…98 |

2…6 |

* состав рассчитан по результатам дериваграфического анализа.

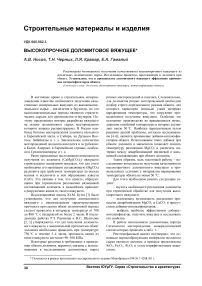

а)

б)

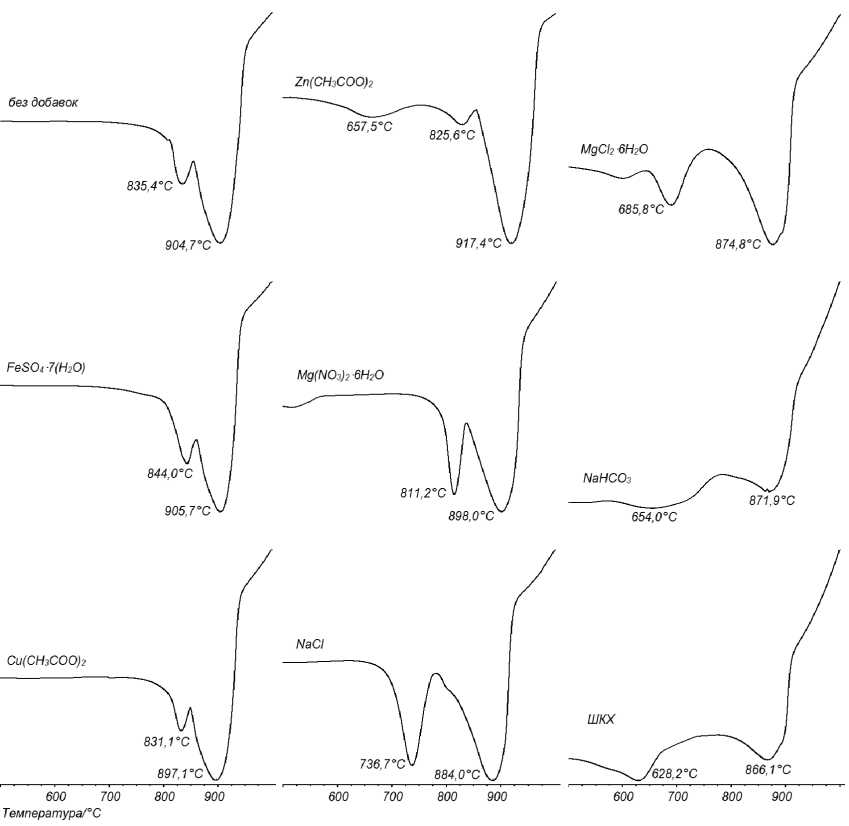

Рис. 1. Дериватограммы характерных доломитовых пород

В качестве добавок-интенсификаторов применяли железный купорос (ГОСТ 6981-94), медь уксуснокислую (ГОСТ 5852-79), магния нитрат семиводный (ГОСТ 11088-75), цинк уксуснокислый (ГОСТ 5823-78), хлорид натрия (ТУ 9102-00200352816-2004), MgCl 2 ⋅ 6H 2 O (ГОСТ 7759-73), соду пищевую (ГОСТ 2156-73), шлам карналлитовых хлораторов (отход производства металлического магния) – ШКХ (ТУ1714-457-05785388-99).

Минералогический состав и процессы, происходящие при обжиге доломитовой породы, изучали методами дифференциально-термического (ДТА)

и рентгенофазового (РФА) анализов. Дериватографические исследования проводили на дерива-тографе системы “LuxxSTA 409” фирмы “Netsch”, образцы нагревали до 1000 °С со скоростью 10 °С/мин. Рентгенофазовый анализ проводили на дифрактометре ДРОН-3М, (модернизированном приставкой PDWin), съемку РФА вели одновременно с нагревом материала до 900 °С, скорость нагрева 10 °С/мин.

Продукт обжига затворяли водным раствором бишофита с плотностью 1,2 г/см3 до получения теста нормальной густоты. Прочность при сжатии продукта гидратации вяжущего определяли в возрасте 1, 3, 7 и 28 суток на образцах-кубах с ребром 20 мм, изготовленных из теста нормальной густоты и твердевших в воздушно-сухих условиях. Для определения равномерности изменения объема согласно ТУ 5744-001-60779432-2009 изготавливали образцы-лепешки и проводили испытания.

При исследовании процесса обжига различных доломитовых пород было отмечено, что интервалы температур декарбонизации магниевой и кальциевой составляющих доломита могут значительно сдвигаться и даже накладываться друг на друга. Это наглядно подтверждается данными де-риватографии (рис. 1). Из дериватограммы доломитовой породы видно, что ее разложение происходит в двух температурных интервалах: при 650…820 °С разлагается магниевая составляющая, а при 820…950 °С – кальциевая. Четкой границы между концом разложения карбоната магния и началом диссоциации карбоната кальция нет.

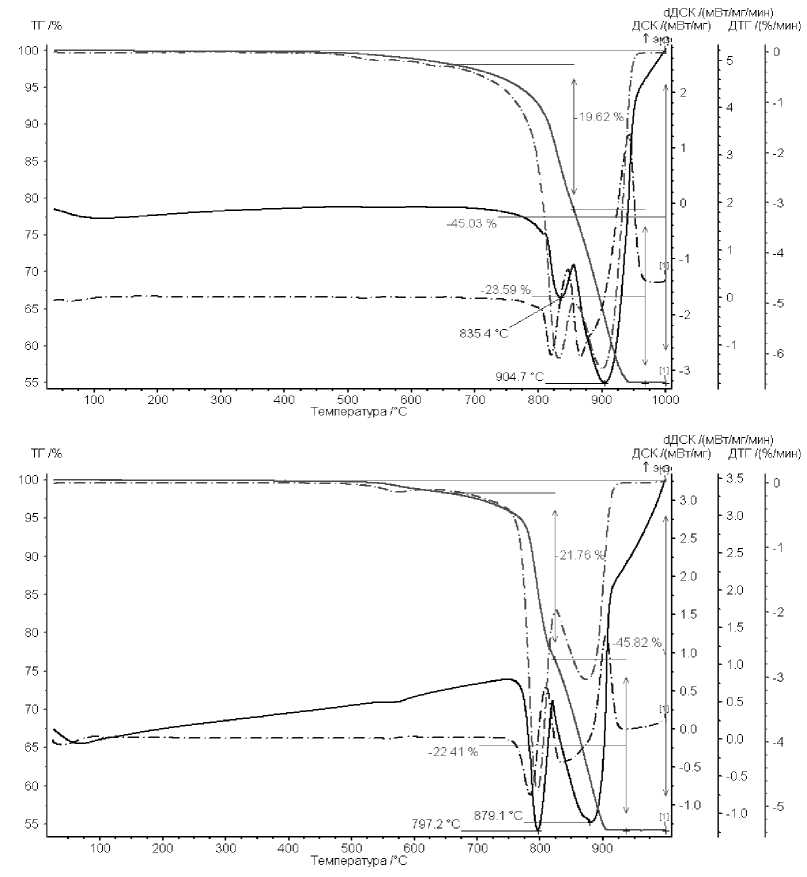

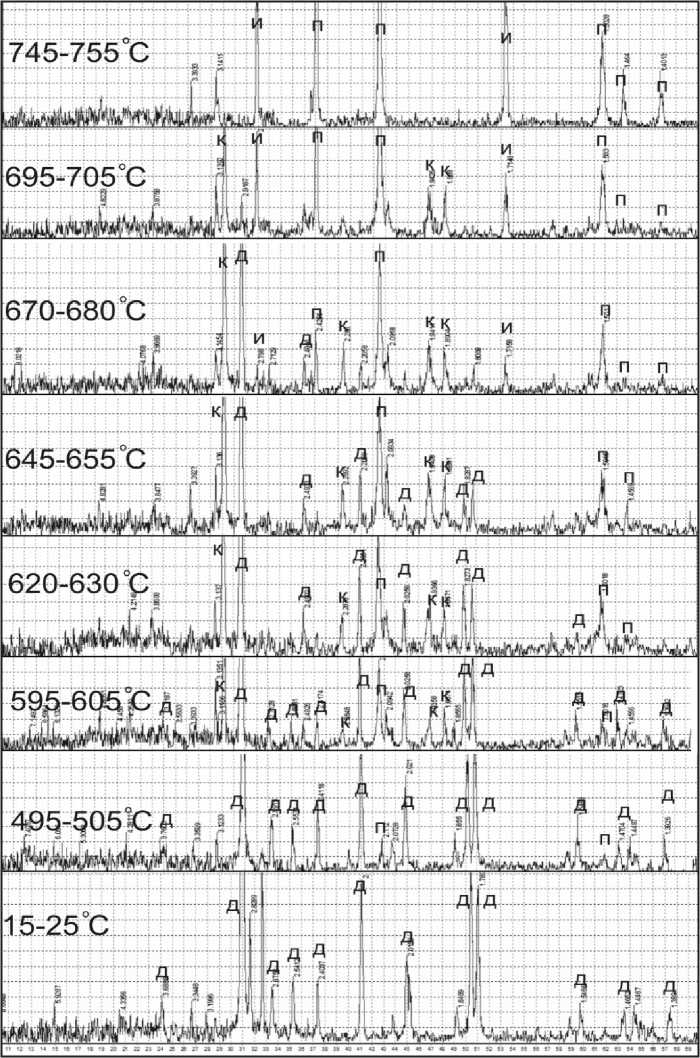

Рис. 2. Изменение фазового состава в доломите в процессе обжига.

Одно деление по оси ординат соответствует 50 имп./с. Д – отражения, соответствующие доломиту, П – периклазу, К – кальциту, И – оксиду кальция

В области 780…840 °С процессы диссоциации обеих составляющих доломита идут одновременно. Это затрудняет получение доломитового вяжущего с максимальным содержанием MgO и при отсутствии CaO.

С помощью рентгенофазового анализа было проведено изучение физико-химических процессов, происходящих при обжиге доломитовой породы. Съемку вели одновременно с нагревом материала (рис. 2).

Установлено, что при температуре 750 оС наблюдается уменьшение высоты основных доломитовых отражений и появление широких пиков, соответствующих началу образования периклаза (MgO). При этой температуре одновременно существуют остаточный доломит и формирующийся периклаз, т. е. процессы разложения доломита не препятствуют появлению новой фазы.

При дальнейшем нагреве до 850 °С полностью пропадают отражения доломита. Исходя из того, что отражения кальцита не фиксируются на рентгенограммах, сделали вывод, что он находится в полуаморфном состоянии. При 850 °С начинается кристаллизация СаО. При этом последующее изучение свойств обжигаемого материала показало

(таб л . 2, рис. 3), что уже пр и температуре 800 °С в вяжущем появляется аморфный СаО.

Изучение свойств вяжу щ их, полученных при обжиге доломитовой породы в интервале температур 650…900 °С с шагом в 50 °С, позволило выявить следующее.

Наибольшей прочности в марочном возрасте достигает вяжущее, полученное обж и гом при 750 °С (см. табл. 2), при этой температуре содержание MgO максимально, но это вяжу щ ее имеет при твердении неравномерное изменение объема (см. рис. 3).

Повышение температуры обжига до 800 °С приводит к резкому снижению прочности камня и изменению вида трещин в образцах, что связано с появлением в вяжущем СаО.

Следовательно, получить качественное высокопрочное вяжущее в промышленных ус л овиях из доломитовых пород Саткинского месторождения без увеличения температур н ого интервала между декарбонизацией MgCO 3 и СаСО 3 невозм о жно.

Для выбора добавки-интенсификатора был проведен эксперимент (рис. 4), в ходе которого сравнивали действие разных добавок на доломитовую породу в одинаковых у словиях.

Таблица 2

Свойства полученного вяжущего

|

Температура, ° С |

Характеристи к и вяжущего и камня |

||||

|

НГ, % |

Предел прочности, МПа |

||||

|

R1 сж |

R3 сж |

R7 сж |

R28 сж |

||

|

650 |

22,5 |

3,2 |

5,5 |

9,1 |

10,5 |

|

700 |

22,8 |

7,3 |

13,1 |

15,9 |

19,1 |

|

750 |

24,3 |

7,7 |

16,7 |

21,2 |

21,6 |

|

800 |

37,7 |

0,4 |

3,4 |

5,6 |

10,1 |

|

850 |

68,6 |

0,0 |

0,6 |

1,8 |

2 ,3 |

|

900 |

85,7 |

0,1 |

0,6 |

1,4 |

1,9 |

650 °C 700 D 750 Г

800 °C

850 ЯС

900 яс

Рис. 3. Результаты определения равномерности изменения объема при твердении

Из представленных на рис. 4 дериватограмм видно, что все добавки оказывают разное влияние на температуры разложения магниевой и кальциевой составляющих доломита, при этом температура разложения карбоната магния в присутствии добавок снижается значительнее, что способствует увеличению температурного интервала, в котором есть возможность получения оксида магния без разложения CaCO3. Механизм действия добавок, на наш взгляд, состоит в интенсификации колебаний ионов кристаллической решетки доломита, что приводит к более раннему разрыву связей в ней. Эффективность действия добавки, по-видимому, связана с двумя факторами. Первым фактором может быть присутствие в структуре добавки гидратной или кристаллизационной воды, удаляющейся при повышении температуры в виде отдельных молекул. С повышением температуры в кристаллической решетке доломита закономерно увеличивается интенсивность и амплитуда колебаний ионов. Молекулы воды, являясь диполями, при отделении от добавки имеют высокую энергию и в результате способствуют повышению ин- тенсивности колебаний ионов в решетке доломита. В результате, это вызывает ускорение разрыва связей в MgCO3 и образование оксида магния. Процесс протекает при относительно невысоких температурах до 400 °С, т. е. вещества, выделяющие воду при нагревании, такие как гидрокарбонат натрия и бишофит, довольно активно ускоряют разложение карбоната магния.

Вторым фактором, определяющим эффективность действия добавки, может являться сила связей между ее ионами. Чем слабее эта связь, тем выше амплитуда колебаний ионов в кристаллической решетке добавки при одной и той же температуре. С повышением температуры в результате усиления колебаний расстояния между ионами добавки увеличиваются, и когда они приближаются к решетке доломита, то между соседними ионами магния в доломите возникают неуравновешенные силы. Это приводит к увеличению интенсивности их колебаний и ускорению разрыва кристаллических связей.

Например, связь между одним ионом хлора и остальной частью молекулы у хлорида магния

Рис. 4. Кривые ДТА при разложении доломита в присутствии добавок

слабее, чем у хлорида натрия в 1,28 раза, что обуславливает более высокую эффективность первой добавки. Особый интерес представляет добавка ШКХ, в состав которой входят карналлит KCl·MgCl 2 ·6H 2 O, NaCl, а также оксид магния MgO, который может выступать в качестве центров кристаллизации при образовании магнезиального компонента. Кроме того, ШКХ является отходом производства, что делает его применение перспективным с экономической и экологической точки зрения.

Таким образом, добавки хлорида натрия, соды, бишофита и ШКХ будут наиболее эффективными из представленных, так как содержат в структуре химически связанную воду и одновременно имеют наиболее слабые связи между ионами.

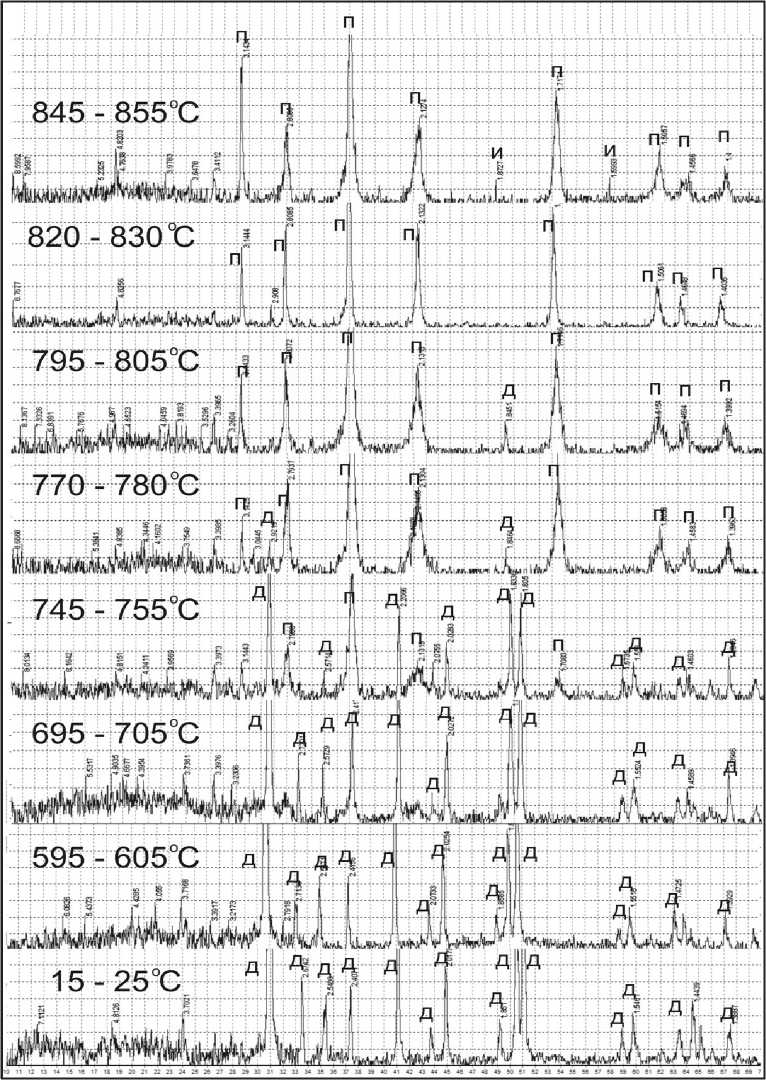

Для дальнейших исследований в качестве добавки-интенсификатора был выбран шлам карналлитовых хлораторов (ШКХ) как наиболее эффективная добавка. Исследования изменений фазового состава доломита при нагревании до 850 °С с добавкой ШКХ проводили с помощью РФА (рис. 5).

Рис. 5. Изменение фазового состава в доломите в процессе обжига в присутствии

2 % шлама карналлитовых хлораторов. Одно деление по оси ординат соответствует 50 имп./с. Д – отражения, соответствующие доломиту, П – периклазу, К – кальциту, И – оксиду кальция

Таблица 3

Свойства полученного вяжущего

|

Параметры обжига |

Характеристики вяжущего и камня |

|||||

|

Температура, ° С |

ШКХ, % |

НГ, % |

Предел прочности, МПа |

|||

|

R1 сж |

R3 сж |

R7 сж |

R28 сж |

|||

|

550 |

2 |

26 |

26,6 |

58,3 |

91,7 |

95,6 |

|

600 |

2 |

28 |

34,5 |

67,5 |

84 |

97 |

Установлено, что при введении добавки ШКХ фазы кальцита и периклаза начинают формироваться уже при 500 °С, это на 250 °С ниже, чем в бездо-бавочном доломите. С повышением температуры фаза доломита постепенно сменяется периклазом и кальцитом. При 670 °С начинается уменьшение отражений кальцита и к 750 °С на рентгенограмме можно обнаружить только отражения периклаза. Дальнейшее повышение температуры до 850 °С не приводило к изменению фазового состава исследуемого материала. Начало формирования кристаллов оксида кальция можно наблюдать при температуре 670 °С, в этом же интервале начинают уменьшаться отражения кальцита.

Для подтверждения возможности получения качественного высокопрочного магнезиального вяжущего был проведен обжиг доломитовой породы в течение 2 часов при температурах 550 и 600 °С с добавкой ШКХ в количестве 2 % от массы доломита. После чего исследовали свойства вяжущих. Полученные результаты представлены в табл. 3.

Вяжущие, полученные при обеих температурах, характеризуются равномерным изменением объема при твердении и обладают высокой прочностью.

Из проведенных исследований установлено следующее:

-

1. Получение высокопрочного вяжущего из доломитов Саткинского месторождения в промышленных условиях возможно только при использовании добавок-интенсификаторов.

-

2. Перспективно использовать при обжиге доломита добавки-интенсификаторы, активизирующие декарбонизацию магнезита, в частности, соли различных металлов. Наиболее эффективной добавкой-интенсификатором из исследованных является ШКХ.

-

3. Использование ШКХ в качестве добавки-интенсификатора обжига позволяет получать в диапазоне температур 550…600 °С высокопрочное доломитовое вяжущее с прочностью при сжатии не менее 90 МПа.

Список литературы Высокопрочное доломитовое вяжущее

- Бутт, Ю.М. Высокопрочный магнезиально-доломитовый цемент/Ю.М. Бутт, Б.Н. Богомолов, Л.И. Дворкин//Вяжущие материалы Сибири и Дальнего востока. -Новосибирск: АН СССР, Сибирское отделение: Наука. -1970. -179 с.

- Бирюлева, Д.К. Влияние продолжительности обжига доломита и структурных особенностей MgO и MgCl2·3Mg(OH)2·8H2O на прочность и водостойкость доломитового цемента/Д.К. Бирюлева, Н.С. Шелихов, Р.З. Рахимов//Изв. вузов. Строительство. -2000. -№ 4. -С. 32-37.

- Шелихов, Н.С. Особенности формирования активной фазы MgO в доломитовом цементе/Н.С. Шелихов, Р.З. Рахимов//Строительные материалы. -2008. -Вып. 10. -С. 32-33.

- Кузьменков, М.И. Интенсификация процесса декарбонизации доломита солевыми добавками/М.И. Кузьменков, Е.В. Марчик, Р.Я. Мельникова. -Минск: Белорус. гос. технол. ун-т, 2009. -9 с.

- Низкообжиговое магнезиальное вяжущее из бруситовых пород/А.А. Орлов, Л.Я. Крамар, Т.Н. Черных и др.//Вестник ЮУрГУ. Серия «Строительство и архитектура». -2010. -Вып. 11. -№ 33 (209). -С. 25-28.

- Энергосбережение при получении магнезиального вяжущего строительного назначения/А.А. Орлов, Т.Н. Черных, Л.Я. Крамар, Б.Я. Трофимов//Строительные материалы. -2011. -№ 8 (680). -С. 58-61.