Высокотемпературная установка для выращивания оксидных монокристаллов

Автор: Арчугов С.А., Михайлов гГ., Лукавый сМ., Дьячук В.В., Жеребцов Д.А., Винник Д.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (65), 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156548

IDR: 147156548

Текст обзорной статьи Высокотемпературная установка для выращивания оксидных монокристаллов

Основополагающими требованиями при конструировании механической части любых ростовых установок, в особенности высокотемпературных, являются два: обеспечение долговременной стабильности геометрических размеров теплового узла и обеспечение равномерности вращательного и поступательного движений кристалла.

В соответствии с этим для тепловой схемы принято априори, что нагреватель и внутренние элементы экранной системы должны быть выполнены из вольфрама, и нагреватель должен иметь форму цилиндра.

При разработке данной ростовой установки была использована хорошо зарекомендовавшая себя печь, которая использовалась ранее для высокотемпературного дифференциального термического анализа [1-3]. Значительная переделка коснулась только формы нагревателя, экранной системы, частично медных токоподводов и верхней крышки. Для исключения герметичного ввода, представляющего собой главный источник неравномерности движения кристалла, вся кинематическая схема, включая двигатели, помещена в сообщающийся с печью объем.

Описание высокотемпературной печи установки

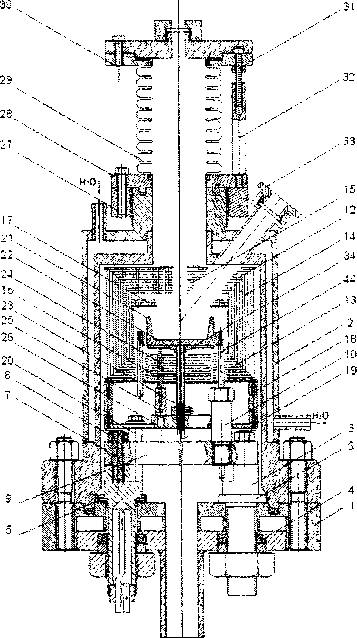

Конструкция печи показана на рис. 1. Основание 1 и корпус 2 печи выполнены водоохлаждаемыми. Два медных токоподвода 3, также водоохлаждаемые, установлены в основании и герметизируются снаружи резиновыми 4, а с внутренней стороны печи - фторопластовыми 5 уплотнениями, причем последние, во избежание деформации, установлены в латунных чашках 6. Это основа, сохранившаяся от предыдущей конструкции.

С целью обеспечения возможности оперативного изменения конфигурации теплового узла дальнейшие токоподводящие части выполнены следующим образом. К токоподводам посредством шпилек 7 и гаек 8 притянуты медные плиты 9, имеющие в плане вид прямоугольников, в которых, в свою очередь, на резьбовых соединениях установлены две медные стойки 10, смещенные в разные стороны от общей продольной оси деталей 9 (это обусловлено только удобством исполнения). Для упрощения рисунка показана одна из них. На верхнем торце одной из стоек закреплен спай термопары (не показана) для контроля температуры этих деталей в процессе работы. От верхних же торцов стоек выведены не показанные на рисунке проводники, с которых снимается сигнал напряжения непосредственно на нагревателе.

Рис. 1. Общее устройство печи (пояснения см. в тексте)

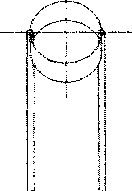

Внутренние каналы в стойках 10 выполнены с размером 4,00 мм и обеспечивают скользящую посадку калиброванных вольфрамовых прутков 11, являющихся собственно токоподводами нагревателя, который имеет вид кольца высотой 10 мм и диаметром 63 мм при толщине ленты 1 мм. Кольцо вставляется в прорези в верхней части прутков и спаивается с ними молибденом. Нагреватель в сборе показан на рис. 2. Прутки 11 фиксируются в стойках 10 двумя болтами М4 каждый (не показаны).

Рис. 2. Нагреватель с токоподводами

Арчугов С.А., Михайлов Г.Г., Лукавый С.М., Дьячук В.В., Жеребцов Д.А., Винник Д. А.

Экранная система выполнена главным образом из молибденового листа толщиной 0,2 мм и состоит из верхней и нижней крышек 12 и 13, коаксиальной цилиндрической боковой части 14, верхнего 15 и нижнего 16 вкладышей и промежуточной экранной крышки 17.

Посредством изменения просвета в деталях 15 и 17, а также изменением количества составляющих их листов предполагается изменять осевой градиент температуры при выращивании кристалла, не затрагивая всю остальную конструкцию. Первый внутренний экран сделан из вольфрама. Несущими элементами всей экранной системы являются верхняя и нижняя пластины, выполненные из титанового листа толщиной 1 мм.

Экранная система на шести стойках 18 установлена на опорной пластине 19, которая также посредством (трех) стоек 20 устанавливается на основании печи. Размеры нагреваемого объема позволяют разместить в нем тигель 21 из молибдена или вольфрама диаметром до 55 мм и высотой до 40 мм.

Тигель устанавливается на молибденовом столике 34, который центруется в печи посредством насадки 22 термопарной трубки 23. Последняя не является опорным элементом; «ножками» столика служат три вольфрамовых прутка 24, входящие во втулки 25, ввернутые, в свою очередь, в промежуточную шайбу 26 в центральном отверстии опорной пластины 19. Спай термопары ВР-5/20 находится в непосредственном контакте с донной частью тигля.

Верхняя часть печи имеет резьбовое соединение с шайбой 27, служащей для герметизации крышек, которые могут иметь различную конструкцию. В данном случае на шайбе расположен узел, состоящий из нижней пластины 28, сильфона 29 и верхней пластины 30, к которой крепится устройство для вытягивания и вращения кристалла (на рисунке показана сменная крышка с гляделкой). Верхняя пластина имеет возможность регулирования наклона, что нужно для точной центровки затравок в тигле и достигается за счет вворачивания на различную глубину болтов 31 в три стойки 32.

Для наблюдения за процессом роста кристаллов печь снабжена гляделкой 33.

Газовая система состоит из форвакуумного и диффузионного насосов, системы вентилей, позволяющих производить откачку печи и напуск нейтрального газа, термопарной и ионизационной манометрических ламп и вакуумметра ВИТ-2П. Газовая система не имеет особенностей, поэтому в данной статье не описывается.

При напуске 1 ата аргона и плавлении в тигле образца А12О3 (2050 °C) потребляемая печью мощность составляет 4 кВт (напряжение на нагревателе около 4 В), при этом остается запас для увеличения мощности примерно до 10 кВт. Работа печи при температурах 2000-2100 °C вполне устойчива; не наблюдается сильного испарения материалов

Высокотемпературная установка для выращивания оксидных монокристаллов нагревателя и экранов; греющиеся элементы сохраняют свои геометрические размеры.

Описание устройства вытягивания-вращения

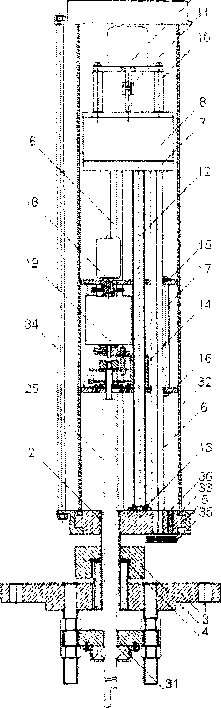

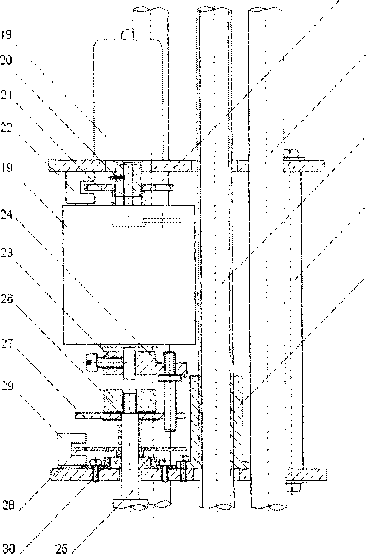

Общий вид устройства вытягивания-вращения (УВВ) показан на рис. 3. Несущим элементом конструкции является крышка 1, устанавливаемая непосредственно на печь (см. рис. 3). Труба 2, соединяющая объемы печи и УВВ, уплотняется посредством накидной гайки 3 и фторопластового кольца 4; с основанием 5 она соединена сварным швом. В основании установлены три направляющих стойки 6 (показаны две) из калиброванного прутка диаметром 6 мм, которые в верхней части фиксируются в опорной площадке 7 редуктора 8 лифта. Редуктор приводится в движение шаговым микродвигателем 9 типа SPM 60 DP (20 шагов на оборот), установленным на стойках 10. Вал двигателя соединен с ведомым валом редуктора эластичной муфтой 11.

Ведущий вал редуктора приводит во вращение ходовой винт 12 (латунь, полированная резьба М6х0,75), который своим нижним проточенным хвостовиком фиксируется в шарикоподшипнике 13. Ответной резьбовой деталью является втулка 14, закрепленная на каретке (см. также рис. 4).

Несущими элементами каретки являются верхняя и нижняя пластины 15 и 16, жестко связанные тремя призонными стойками 17 (показана одна). На верхней пластине закреплены коллекторный микродвигатель типа FF-030 (18) и редуктор 19. Вал двигателя жестко связан с деталью 20, представляющей собой шестерню с удлиненным хвостовиком, вращающую ведомую шестерню редуктора (пунктир). На деталь 20 напрессован диск с 36 прорезями, пересекающими световой поток в оптопаре 22. Эта оптопара является элементом схемы стабилизации скорости вращения двигателя.

Выходной вал редуктора через диск 23 со срезанным сегментом и ввернутый в него палец 24 приводит во вращение шток 25, в нижней части которого, находящейся уже в печном пространстве, через переходные вольфрамовые элементы крепится затравка монокристалла.

На верхнюю часть штока навернута гайка 26, к которой через тонкие фторопластовые прокладки подпружинен ведомый диск 27, имеющий на штоке скользящую посадку. Все вместе эти элементы образуют фрикционное устройство: при остановке штока диск 27 продолжает вращаться, препятствуя повреждению механизма.

Диск 28 с 24 прорезями, пересекающими световой поток оптопары 29, вращается или останавливается вместе со штоком. Эта конструкция предназначена для слухового контроля равномерности вращения кристалла и оказалась весьма полезной для реализации метода Киропулоса. Периодический сигнал, возникающий на коллекторе фототранзистора оптопары и подающийся на

Рис. 3. Общий вид устройства вытягивания-вращения

Рис.4. Каретка устройства вытягивания-вращения

вспомогательную схему преобразования напряжения в частоту, приводит к возникновению периодического звукового сигнала. Нарушение периодичности означает, что выросший кристалл при вращении начинает тормозиться стенками тигля, т.е. процесс подошел к завершению.

Фиксация оси вращения штока осуществляется двумя подшипниками 30 и 31, один из которых установлен на каретке, а другой - на крышке печи. В обоих подшипниках шток имеет скользящую посадку.

Вся конструкция УВВ заключена в кварцевый цилиндр 32, уплотняющийся резиновыми прокладками 33 при затягивании трех стяжных шпилек 34 (показана одна).

Разъем 35 для подключения УВВ к схеме управления закреплен на основании 5; проводники герметизируются в канале 36 эпоксидной смолой.

На рисунках 3 и 4 не обозначены номерами некоторые второстепенные элементы, назначение которых понятно без объяснений.

Заключение

Описываемое устройство разработано и изготовлено применительно к одной конкретной цели: выращиванию монокристаллов (преимущественно высокотемпературных оксидов) по методу, имеющему наибольшее число сходных черт с методом Киропулоса. Предусмотрена возможность выращивания не из расплава, а (формально) из раствора, в котором растворителем выступает один из компонентов соединения, вводимый в очень небольшом избытке относительно стехиометрии. Метод Киропулоса не предусматривает вытягивания кристалла, но есть основания полагать, что это вытягивание (с очень малой скоростью, порядка 0,1-0,5 мм/ч), привносящее один из главных элементов метода Чохральского, позволит добиться увеличения массы выращиваемых кристаллов. Таким образом, точно классифицировать метод, совмещающий элементы методов Киропулоса (расплав), Чохральского (расплав) и флюсового (раствор), трудно.

Проведенные на данной ростовой установке опыты показали, что конструкция печи обеспечивает долговременную стабильность геометрических размеров теплового узла. Устройство вытягивания-вращения обеспечивает плавное, без рывков, вращение кристалла со скоростью 0,8-10 об/мин. Неравномерность скорости вращения на радиусе 15 см визуально незаметна. Ход каретки - 100 мм и может быть легко увеличен путем изменения

Арчугов С.А., Михайлов Г.Г., Лукавый С.М., Дьячук В.В., Жеребцов Д.А., Винник Д.А.

размеров УВВ. При максимальной скорости перемещения каретки 135 мм/час и 100-кратном оптическом увеличении в ее движении не отмечено неравномерностей.

Работа проведена при поддержке Фонда содействия развитию малых форм предприятий в научно-технической сфере (ФСР МП НТС).

Высокотемпературная установка для выращивания оксидных монокристаллов