Высокотемпературные стеклокерамические покрытия для защиты никелевых сплавов, формируемые при температурах, близких к рабочим

Автор: Денисова Валентина Сергеевна

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Прочность и тепловые режимы летательных аппаратов

Статья в выпуске: 2 (21), 2018 года.

Бесплатный доступ

Разработаны составы и технология получения жаростойких покрытий на основе тугоплавких стекол и модифицирующих соединений для защиты деталей из жаропрочных никелевых сплавов и коррозионностойких сталей от высокотемпературной газовой коррозии при эксплуатации. Особенностью разработанных покрытий является возможность их формирования в окислительной атмосфере при температурах, близких к рабочим. Основой жаростойкого покрытия являются тугоплавкие фритты системы BaO-Al2O3-SiO2, при этом добавка тетраборида кремния SiB4 позволяет получать покрытия, температура формирования которых близка к их рабочей температуре. Небольшая плотность, недефицитность и невысокая стоимость сырья, относительно простая технология получения делают эти материалы конкурентоспособными. По своим эксплуатационным свойствам данный класс жаростойких покрытий превосходит отечественные и зарубежные аналоги и является перспективным материалом для применения в горячих узлах жидкостных реактивных и газотурбинных двигателей. Разработанные жаростойкие покрытия позволяют обеспечить эффективную защиту никелевых сплавов и коррозионностойких сталей от высокотемпературной газовой коррозии и возгорания при температурах вплоть до 1 250 °С.

Стеклокерамические покрытия, никелевые сплавы, высокотемпературная газовая коррозия, тетраборид кремния

Короткий адрес: https://sciup.org/143166676

IDR: 143166676 | УДК: 666.266.6-135

Текст научной статьи Высокотемпературные стеклокерамические покрытия для защиты никелевых сплавов, формируемые при температурах, близких к рабочим

Разработка и создание перспективных изделий космической техники непосредственно связаны с внедрением новых конструкционных и функциональных материалов. В конструкции практически всех отечественных газотурбинных и жидкостных реактивных двигателей применяются жаростойкие эмалевые покрытия, длительно обеспечивающие надежную защиту жаропрочных никелевых сплавов и коррозионностойких сталей от высокотемпературной газовой коррозии при температурах до 1 100 ° С.

Широкое внедрение жаростойких эмалевых покрытий обусловлено присущим им рядом преимуществ:

-

• высокая технологичность в сравнении с большинством современных методов, при которых требуется сложное специальное оборудование, например, с газопламенным или ионно-плазменным нанесением;

-

• высокая адгезия жаростойких эмалевых покрытий к защищаемому субстрату за счет образования промежуточного слоя при высокотемпературном обжиге;

-

• возможность нанесения жаростойких эмалей на габаритные детали широкой номенклатуры сплавов (размер детали ограничен лишь размерами рабочего объема печи для обжига);

-

• ремонтоспособность эмалей за счет применения технологии ремонта, разработанной ВИАМ [1];

-

• сплошность, незначительная пористость, высокая сопротивляемость диффузии компонентов газовой среды в сплав и из сплава — в покрытие;

-

• возможность за счет применения одного слоя покрытия решения ряда задач, связанных с необходимостью обеспечения защиты от высокотемпературной газовой коррозии, применения электроизолирующего слоя, радиационно-стойкого покрытия, теплозащиты, повышения эрозионной стойкости и др.

Для защиты корпусов турбонасосных агрегатов (ТНА) от возгорания при эксплуатации жидкостных ракетных двигателей применяются стеклокерамические и металлокерамические покрытия (рис. 1). Ввиду сложной конфигурации и технологических особенностей получения защищаемых деталей из жаропрочных никелевых сплавов ЭП202, ЖС3ДК и др., жаростойкие эмали являются наиболее оптимальным вариантом покрытия для защиты деталей ТНА при эксплуатации. Технология нанесения эмалевых покрытий, не требующая применения сложного оборудования, позволяет получать бездефектные слои покрытия на литых деталях ТНА сложной конфигурации. Выбор оптимального химического состава покрытий позволяет проводить обжиг покрытий при температурах, не приводящих к потере прочностных свойств деталей из жаропрочных никелевых сплавов.

Рис. 1. Сегмент турбонасосного агрегата (с жаростойкой эмалью) двигателя НК-33. Материал сегмента — жаропрочный никелевый сплав ЭП202

В связи с разработкой новых жаропрочных никелевых сплавов, прежде всего на основе Ni-Co-Cr, работоспособных при температурах вплоть до 1 250 ° С, актуальной становится задача по разработке высокожаростойких покрытий на основе тугоплавких стекол и керамических модифицирующих соединений. Традиционные жаростойкие эмали уже не способны обеспечить защиту металлов при столь высоких температурах, при этом также известно, что обжиг жаростойких эмалей проводят при температурах, превышающих рабочие на 200^300 ° С [2]. Таким образом, применение традиционных составов жаростойких эмалей при рабочих температурах 1 200...1 250 ° С требует обжига данных покрытий при температурах до 1 500 ° С, что привело бы к короблению деталей, разупрочнению и потере свойств металлических конструкций.

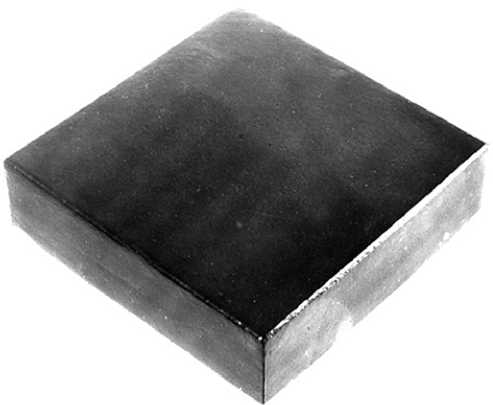

Решить проблему высокотемпературной защиты сплавов позволит имеющийся опыт по разработке эрозионностойких покрытий для теплозащиты орбитального корабля «Буран» (рис. 2). Для данных покрытий впервые был применен термин «реакционноотверждаемые», отражающий характерную особенность таких покрытий — формирование при температурах, близких к рабочим, с одновременным повышением температуроустойчивости. Так, данные покрытия эффективно защищают плиточную теплозащиту при рабочих температурах до 1 250 ° С в условиях различных аэродинамических режимов, при этом формирование таких покрытий проводят при температурах около 1 270 ° С. Это стало возможным благодаря оптимизации химического состава и введению добавок типа боридов и силицидов, которые окисляются при формировании с образованием стеклообразующих оксидов, способствуя формированию новой структуры жаростойких покрытий.

Известно, что введение тетраборида кремния SiB4 способствует снижению температуры формирования покрытий на основе тугоплавких стекол, однако результаты анализа научно-технических данных свидетельствуют, что разработанные в настоящее время композиции жаростойких покрытий, содержащие SiB4, не работоспособны при температурах 1 200-1 250 °С [3]. В связи с этим исследование возможности модифицирования жаростойких покрытий на основе многокомпонентных стекол неоксидными тугоплавкими наполнителями, прежде всего, боридами и силицидами, а также введение в состав стеклофритт высокой тугоплавкости является актуальным для решения задач по защите современных никелевых сплавов. Наиболее перспективными для изучения являются составы на основе многокомпонентных фритт системы BaO–Al2O3–SiO2, дополнительно содержащие SiB4 в количестве 1–15 масс. %.

а)

б)

Рис. 2. Фрагмент плиточной теплозащиты ОК «Буран» с эрозионностойким покрытием (а) и его схема (б): 1 — эрозионностойкое покрытие (толщина 200...400 мкм); 2 — плитка из супертонких особо чистых кварцевых волокон (среднее значение диаметра волокна в материале 2,0…3,2 мкм)

Из научно-технических источников известно [4], что смесь оксидов бора и кремния в расплавленном состоянии полностью смешивается. В системе B2О3–SiO2 могут выделяться обособленные нано-размерные области SiO2 и B2O3, которые рассматриваются как микроликвация, отмечается также возможность полного растворения стабильной фазы SiO2 в боросиликатном расплаве. Отсюда следует, что структура и свойства жаростойких покрытий, формируемых при температурах, близких к рабочим, определяются количеством образующихся при обжиге оксидов бора и кремния. Чем больше B2O3, тем больше жидкой фазы при обжиге и тем больше легкоплавкого боросиликатного стекла, меньше вязкость, пористость и температура обжига покрытия. С увеличением содержания B2O3 в стеклах растет число бороксольных групп [BO3]– за счет уменьшения тетраэдрических [BO4]– структурных образований, что приводит к формированию двумерной структуры, более простой, чем комплексная трехмерная, что и приводит к уменьшению вязкости. Однако дальнейшее окисление SiB4, рост содержания SiO2, образование расплава боросиликатного стекла и его взаимодействие с матричным боросиликатным стеклом (92% SiO2 – 8% B2O3) приводит к росту содержания бора в четверной координации, уменьшению вязкости и росту температуроустойчиво-сти. По литературным данным, увеличение B2O3 с 0,5 до 5 масс. % в системе B2O3–SiO2 приводит к уменьшению температуры размягчения с 1 700 до 1 460 °С, а вязкость при температуре 1 400 °С уменьшается с 2,61 до 1,9 Па·с [5]. Незначительное изменение содержания борного ангидрида, диоксида кремния может привести к значительному изменению структуры покрытия и получению заданных свойств. В результате отмеченных процессов можно получить пониженную температуру обжига покрытия, при которой формируется поликомпонентное композиционное покрытие, состоящее из матричного боросиликатного стекла, боросиликатных продуктов окисления тетраборида кремния и недоокисленных наночастиц тетраборида кремния. Химический состав и особенности структуры обеспечивают хорошую термостойкость и прочное сцепление покрытия с защищаемым субстратом.

Целью работы является исследование свойств и испытания композиций жаростойких покрытий на основе стекол BaO–Al2O3–SiO2 и тетраборида кремния SiB4, выявление зависимости теплофизических характеристик покрытий от содержания тетраборида кремния.

Работа выполнена в рамках реализации комплексного научного направления 14.1: Конструкционные керамические композиционные материалы («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [6].

Материалы и методы исследований

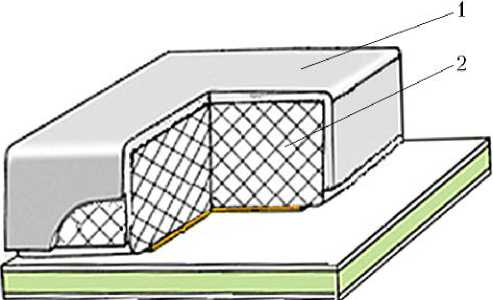

Шликеры исследуемых покрытий готовили на основе многокомпонентных фритт системы BaO–Al2O3–SiO2 и тетраборида кремния, который вводили в количестве 5 масс. %. Стекла (фритты) системы BaO–Al2O3–SiO2 изготавливали в горшковых печах в условиях серийного стекловаренного производства. Внешний вид фритт приведен на рис. 3. Тройная диаграмма состояния системы BaO–Al2O3–SiO2 представлена на рис. 4. Фритта-модификатор содержит в составе оксид бария BaO, оксид алюминия Al2O3, оксид кремния SiO2 в стехиометрическом соотношении, соответствующем соединению цельзиан. Тугоплавкая фритта-модификатор имеет высокое химическое сродство к матричной фритте и положительно влияет на общую высокую жаростойкость системы покрытия. Тетраборид кремния SiB4 синтезировали по разработанной ВИАМ технологии с последующим контролем качества на соответствие техническим условиям [7].

Рис. 3. Внешний вид стекол (фритт) системы BaO–Al2O3–SiO2

Стеклокерамические покрытия получали по шликерно-обжиговой технологии. Изготовление суспензий покрытий осуществляли путем совместного размола исходных компонентов в фарфоровых барабанах емкостью 2 л на валковых мельницах. Перед нанесением контролировали вязкость суспензий покрытий по вискозиметру ВЗ-246. Обработку металла перед нанесением покрытия осуществляли путем опескоструивания электрокорундом белым марки 25А. Обжиг образцов с покрытиями проводили в камерной печи в окислительной атмосфере при температурах 1 150^1 200 °С.

Рис. 4. Диаграмма состояния системы BaO–Al2O3–SiO2 [8]

Для исследования жаростойких покрытий использовали следующие методы исследований: определение размера частиц по дифракции лазерного излучения (анализатор Analysette 22 NanoTec, MicroTec фирмы Fritsch ) для выявления оптимальной длительности размола [9], синхронный термический анализ на приборе STA 449 C Jupiter, Netzsc h, высокотемпературную дилатометрию с помощью прибора марки DIL 402 РС, Netzsch [10]. Прочность сцепления покрытия с металлами оценивали путем приложения ударной нагрузки с расчетом отношения площади скола к общей площади образца. В качестве подложки использовали жаропрочный свариваемый никелевый сплав ВЖ171. Жаростойкость композиций стеклокерамических покрытий оценивали по ГОСТ 9.312-89 [11].

Результаты и обсуждение

Жаростойкие покрытия наносят на поверхность деталей в виде равномерного слоя заданной толщины, который после обжига должен обладать комплексом свойств, гарантирующих качество готовой детали: отсутствие натеков, разнотолщин-ности, сплошность, плотность, отсутствие дефектов. К наносимым суспензиям (шликерам) покрытий предъявляются требования по седиментационной устойчивости. В связи с этим требуется контроль гранулометрического состава шликера покрытия, который должен находиться в высокодисперсном состоянии. Результаты исследований размера частиц по дифракции лазерного излучения на приборе Analysette 22 NanoTec свидетельствуют, что после совместного помола компонентов в течение 36 ч минимальный размер частиц шликера составляет 0,898 мкм, максимальный размер частиц составляет 33,263 мкм, содержание частиц шликера размером не более 10 мкм составляет 85%, что соответствует уровню значений, характерных для серийных шликеров жаростойких эмалей.

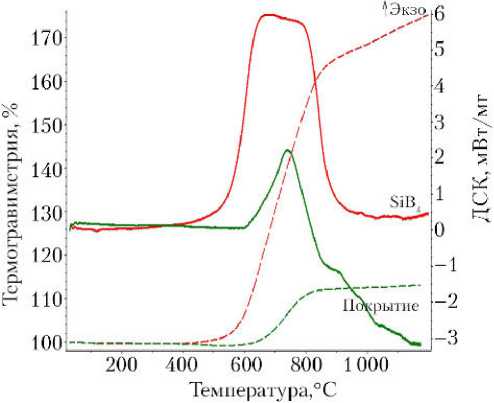

Методом синхронного термического анализа на приборе STA 449 C Jupiter, Netzsch [12] исследованы составы покрытий, а также порошок тетраборида кремния, являющийся одним из основных компонентов покрытия, определяющих его свойства. Результаты исследования представлены на рис. 5.

Рис. 5. Результаты дифференциальной сканирующей калориметрии (ДСК) тетраборида кремния и исследуемых высокотемпературных стеклокерамических покрытий

Вид кривой дифференциальной сканирующей калориметрии (ДСК) тетраборида кремния содержит пик экзоэффекта в интервале температур 600^800 °С, свидетельствующий о протекании экзотермического процесса окисления тетраборида кремния, которое сопровождается образованием боросиликатного стекла. Подтверждением протекания процесса окисления является вид термогравиметрической кривой, указывающей на увеличение массы образца при температурах 600^800 °С в связи с его окислением. Образование в процессе окисления SiB4 легкоплавкого оксида бора способствует снижению температуры формирования исследуемых покрытий. На рис. 5 также представлен общий вид кривой исследованных композиций жаростойких покрытий, наличие пика экзоэффекта в том же температурном интервале, также свидетельствующего о протекании процессов частичного окисления тетраборида кремния в покрытиях при их высокотемпературном обжиге.

С помощью прибора марки DIL 402 РС фирмы Netzsch проводили дилатометрический анализ образцов исследуемых композиций жаростойких покрытий, а также образцов серийной жаростойкой эмали (не содержащей добавки SiB4) и исходной многокомпонентной фритты системы BaO–Al2O3–SiO2. Результаты (значения температурного коэффициента линейного расширения (ТКЛР) и температура начала деформации Т нд) представлены в табл. 1.

Таблица 1

Температурный коэффициент линейного расширения (ТКЛР) и температура начала деформации исследуемых покрытий и фритты

|

Состав |

Т ™- °С |

ТКЛР, Х10-6 ° , 140...640 ° С |

|

Стеклокерамические покрытия |

630,9...649,9 |

8,187...10,362 |

|

Серийная жаростойкая эмаль |

750,9 |

5,158 |

|

Многокомпонентная фритта |

693,2 |

7,617 |

На основании результатов высокотемпературной дилатометрии выявлено, что введение тетраборида кремния SiB4 снижает температуру начала деформации исследуемых композиций стеклокерамических покрытий на основе фритт системы BaO–Al2O3–SiO2 в качестве основы и добавок тетраборида кремния. Снижение уровня теплофизических свойств указывает на возможность снижения температуры формирования покрытий. Анализ результатов ДСК тетраборида кремния в сопоставлении с результатами дилатометрии свидетельствует о возможности формирования структуры исследуемых покрытий в процессе обжига, содержащей частицы SiB4, частично окисляющиеся в интервале температур 600^700 °С вплоть до достижения вязкости исследуемых покрытий, достаточной для образования защитного слоя, препятствующего дальнейшему окислению SiB4 и диффузии кислорода из атмосферы к поверхности защищаемого металла. Согласно представленным результатам дилатометрического анализа, теплофизические параметры стеклокерамических покрытий позволяют получать покрытия при температурах, достаточных для защиты от полного окисления частиц SiB4, что также влияет на общую жаростойкость покрытий. Известно, что температура плавления SiB4 составляет порядка 1 370 °С [13]. Все составы имеют уровень ТКЛР, обеспечивающий достаточное согласование с металлом и, таким образом, надежное сцепление покрытий с подложкой [14].

К жаростойким эмалевым покрытиям, используемым в двигателестроении, предъявляется целый ряд требований. Исключительную важность при обеспечении защиты жаропрочных сплавов и сталей имеет не только общая тугоплавкость всей системы покрытия, которая обеспечивает длительность эксплуатации при высоких температурах, но и прочное сцепление покрытий со сплавом за счет переходных диффузионных слоев, что обусловливает надежность эксплуатации в условиях резких температурных перепадов. Известно, что структурные превращения в покрытиях при термообработке оказывают значительное влияние на совокупность их эксплуатационных свойств, в т. ч. на прочность сцепления покрытия с металлом. Во многих случаях сцепление определяется составом и свойствами переходного слоя, образующегося в результате взаимодействия покрытия с металлом. Большое значение для сцепления имеет технология получения покрытия и контактирующей поверхности с покрытием. Прочность сцепления покрытия с защищаемой поверхностью в значительной мере определяет его термостойкость и жаростойкость в условиях эксплуатации температур выше 1 000 ° С [15]. В результате проведенных испытаний на прочность сцепления установлено, что прочность сцепления стеклокерамического покрытия со сплавом ВЖ171 составляет 100%, что превосходит значения прочности сцепления серийных жаростойких защитных покрытий типа ЭВК. Высокая прочность сцепления жаростойкого стеклокерамического покрытия со сплавом ВЖ171 обусловлена образованием переходного слоя, получающегося в результате взаимодействия покрытия с металлом при определенной подобранной температуре обжига покрытия.

Одно из основных эксплуатационных свойств — жаростойкость покрытия при температуре 1 250 ° С. Результаты испытаний образцов на жаростойкость представлены в табл. 2.

Результаты испытаний на жаростойкость

Таблица 2

|

Покрытие |

Режим испытаний |

Привес, г/м2·ч |

Внешний вид после испытаний |

|

Сплав ВЖ 171 |

|||

|

Серийная жаростойкая эмаль |

1 250 ° С - 100 ч |

Покрытие неработоспособно; 1,5 без покрытия |

Покрытие полностью скололось через 45 ч испытаний |

|

Стеклокерамические покрытия |

0,09 с покрытием; 1,5 без покрытия |

Цвет — темно-серый, присутствует незначительная матовость, сколов и трещин нет |

|

Установлено, что разработанные стеклокерамические покрытия превосходят по уровню жаростойкости образцы серийной жаростойкой эмали. Исследованные жаростойкие покрытия могут быть использованы для защиты никелевых сплавов в конструкции ракетных двигателей при температурах до 1 250 ° С (рис. 6, 7).

Жаростойкие стеклокерамические покрытия также являются перспективным материалом для применения в качестве электроизоляционного слоя или для защиты от нейтронного излучения [16].

Рис. 6. Изделие типа «чашка» из стали 12Х18Н10Т со стеклокерамическим покрытием

Рис. 7. Фрагмент детали из сплава ВЖ171 со стеклокерамическим покрытием

Заключение

Разработаны составы жаростойких стеклокерамических покрытий на основе многокомпонентных фритт в системе BaO–Al2O3–SiO2 и добавок тетраборида кремния SiB4. Отработана технология нанесения жаростойких покрытий, позволяющая получить плотные бездефектные покрытия, являющиеся барьером на пути агрессивной среды и регламентирующие окисление сплавов. Результаты ДСК и дилатометрии свидетельствуют о протекающем при высокотемпературном обжиге покрытий частичном окислении тетраборида кремния, что способствует снижению температуры формирования покрытий за счет образования боросиликатного стекла. По результатам испытаний на жаростойкость выявлено, что разработанные композиции стеклокерамических покрытий обеспечивают надежную защиту никелевого сплава марки ВЖ171 при температуре 1 250 ° С в течение более 100 ч. Разработанная технология может быть внедрена для защиты жаропрочных никелевых сплавов и коррозионностойких сталей в конструкции особо теплонагруженных узлов жидкостных реактивных и газотурбинных двигателей.

Автор выражает глубокую благодарность наставнику, Советнику генерального директора ФГУП «ВИАМ» ГНЦ РФ, дтн, проф. Солнцеву Станиславу Сергеевичу за научное руководство и вклад в формирование концепции реакционного отверждения стеклокерамических покрытий.

Список литературы Высокотемпературные стеклокерамические покрытия для защиты никелевых сплавов, формируемые при температурах, близких к рабочим

- Каблов Е.Н. Материалы для изделия «Буран» -инновационные решения формирования шестого технологического уклада//Авиационные материалы и технологии. 2013. № S1. С. 3-9

- Солнцев С.С. Некоторые особенности покрытий для плиток многоразовой теплозащиты орбитальных космических кораблей//Труды ВИАМ: электрон. науч.-тех. журн. 2014. № 2. Ст. 01. Режим доступа: http://www.viam-works.ru (дата обращения 04.11.2017 г.) DOI: 10.18577/2307-60462014-0-2-1-1

- Каблов Е.Н., Солнцев С.С. Окситермосинтез -новый шаг к материалам для перспективной авиакосмической техники//Авиационные материалы. Избранные труды ВИАМ 1932-2002. М.: ВИАМ, 2002. С. 131-137.

- Каблов Е.Н., Солнцев С.С., Розененкова В.А., Миронова Н.А. Современные полифункциональные высокотемпературные покрытия для никелевых сплавов, уплотнительных металлических материалов и бериллиевых сплавов//Новости материаловедения. Наука и техника. 2013. № 1. Ст. 5. Режим доступа: http://www.materialsnews.ru (дата обращения 03.11.2017 г.).

- He Meng Wang, Xiaolei Li, Dong Su, Huiming Ji, Huyie Tang, Zhihao Zhao, Jian. Effect of glass phase content on structure and properties of gradient MoSi2-BaO-Al2O3-SiO2 coating for porous fibrous insulations//Journal of Alloys and Compounds. 2016. V. 657. P. 684-690.

- Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года»//Авиационные материалы и технологии. 2015. № 1(34). С. 3-33 DOI: 10.18577/20719140-2015-0-1-3-33

- Солнцев С.С., Розененкова В.А., Миронова Н.А., Соловьева Г.А. Высокотемпературные покрытия для волокнистых субстратов//Труды ВИАМ: электрон. науч.-тех. журн. 2013. № 10. Ст. 03. Режим доступа: http://www.viam-works.ru (дата обращения 04.11.2017 г.).

- Semler C.E., Foster W.R. Studies in the system BaO-Al2O3-SiO2: VI, the system Celsian-Silica-Alumina//Journal of the American Ceramic Society. 1970. № 53(11). P. 595-598.

- ГОСТ Р 8.777-2011. Дисперсный состав аэрозолей и взвесей. Определение размеров частиц по дифракции лазерного излучения. М.: Стандартинформ, 2012. 7 с.

- ГОСТ 10978-2014. Стекло и изделия из него. Метод определения температурного коэффициента линейного расширения. М.: Стандартинформ, 2015. 8 с.

- ГОСТ 9.312-89. Единая система защиты от коррозии и старения. Покрытия защитные. Методы определения жаростойкости. М.: Госстандарт, 1989. 6 с.

- ГОСТ Р 57931-2017. Композиты полимерные. Определение температуры плавления и кристаллизации методами термического анализа. М.: Стандарт-информ, 2017. 10 с.

- Солнцев С.С., Денисова В.С., Розененкова В.А. Реакционное отверждение -новое направление в технологии высокотемпературных композиционных покрытий и материалов//Авиационные материалы и технологии. 2017. № S. С. 329-343 DOI: 10.18577/2071-9140-2017-0-S-329-343

- Minghui Chen, Shenglong Zhu, Fuhui Wang. High temperature oxidation of NiCrAlY, nano crystalline and enamel-metal nano-composite coatings under thermal shock//Corrosion Science. 2015. № 100. P. 556-565.

- Goldstein H.E., D.B. Leiser, V. Katvala. Reaction cured borosilicate glass coatings for low-density fibrous insulation//In: Plenum Press «Borate glasses. Structure, properties, application». New York, 1978. Р. 623 -634.

- Солнцев С.С. Защитные технологические покрытия и тугоплавкие эмали. М.: Машиностроение, 1984. 256 с.