Высокотемпературный вакуум-смеситель

Автор: Чертов Е.Д., Васечкин М.А., Матвеева Е.В., Носов О.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (63), 2015 года.

Бесплатный доступ

Работа посвящена созданию нового типа смесителя для получения однородных смесей из разнородных материалов применительно к переработке отходов жилищно-коммунального хозяйства. В статье описана конструкция оригинального устройства двухкамерного высокотемпературного вакуум смесителя, исследованы процессы, протекающие в камерах таких устройств. Представлены результаты теоретических и экспериментальных исследований процесса смешивания вторичного полиэтилена со смесью «измельченные пищевые отходы - эковата». Рассмотрена проблема оптимального выбора изгиба криволинейных лопастей в рабочем объеме уплотнителя, которая решена с помощью задания их профиля в виде дуги эвольвенты нескольких окружностей различных радиусов. Получены зависимости, позволяющие определить пределы изменения основного режимного параметра - угловой скорости вращения рабочего органа смесителя при двух способах задания профиля криволинейной лопасти смесителя. Представленную конструкцию смесителя предлагается использовать для решения широкого круга задач, связанных с перемешиванием компонентов с ярко выраженным отличием физико - химических свойств и, в частности, при производстве композитов из отходов жилищно-коммунального хозяйства.

Вакуум-смеситель, композиционные материалы, перемешивание, полиэтилен, пищевые отходы

Короткий адрес: https://sciup.org/14040394

IDR: 14040394 | УДК: 691.175:

Текст научной статьи Высокотемпературный вакуум-смеситель

Проблемы разработки новых типов смесителей, несмотря на уже существующее их многообразие, остается достаточно актуальной, что объясняется особенностями ожидаемого качества готовой смеси, зависящей не только от реологических и физикомеханических свойств смешиваемых компонентов, их агрегатных состояний, но и от условий протекания процесса смешивания. Как правило, конечной целью указанной технологической операции является получение смеси, отвечающей условию однородности композиций в ее составе. Проектирование оборудования по переработке разнородных сред неизбежно связано с проблемами экологии, а также с созданием безопасных условий работы на производствах химической, пищевой промышленности и при производстве строительных материалов. В частности, разработка теоретических основ процесса получения однородных смесей из разнородных материалов, для которых характерные диаметры частиц могут быть сравнимы с наноразмерами, является одной из актуальных задач при формировании инженерных методов расчета смесителей различных типов.

Матвеева Е.В., Носов О.А., 2015

При производстве композиционных материалов зачастую необходимо перемешивать компоненты с сильно различающимися физико-механическими свойствами [1, 2]. Как правило, в качестве связующего используют расплавы какого-либо полимера. При этом температура воспламенения, армирующего или поверхностно активирующего компонентов может быть много меньше температуры плавления связующего. В таких случаях для перемешивания используют высокотемпературные вакуум-смесители [3].

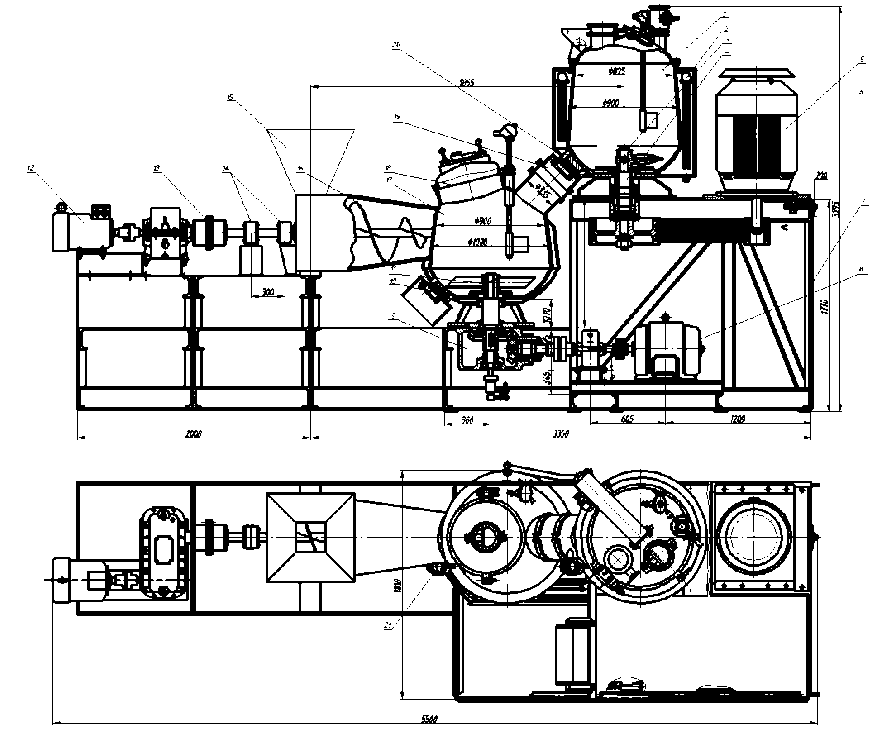

Предлагается оригинальная конструкция высокотемпературного вакуум – смесителя (рисунок 1).

Смеситель снабжен двумя смесительными камерами 1 и 13, установленными вместе с приводными электродвигателями на общей сварной раме 8. Для удобства чистки обе камеры имеют откидные крышки, на которых располагаются смотровые люки с подсветкой. Обогрев верхней камеры осуществляется тэна-ми, установленными в рубашке 2. Верхняя ка- мера закрывается откидной крышкой 17, на которой расположен загрузочный люк 18. В этой камере на валу 4 установлена мешалка пропеллерного типа 3. Привод ротора осуществляется от двухскоростного электродвигателя 7 через клиноременную передачу 5, обеспечивающую снижение частоты вращения ротора. Для управления направлением потоков смешиваемого материала в верхней камере установлена направляющая лопатка 19 с рукояткой 20. Внутри полой оси лопатки расположена термопара, контролирующая температуру массы.

Выгрузка смеси из верхней камеры производится через разгрузочный люк, перекрываемый затвором 16. Нижняя камера 13 также имеет рубашку 12. Перемешивание смеси в нижней камере осуществляется двухлопастным смесительным органом 10, для привода которого используется двухскоростной электродвигатель 8, соединенный с ним клиноременной передачей и редуктором. Готовая смесь выгружается через разгрузочный люк, перекрываемый затвором 11.

1,13 – смесительная камера; 2,12 – рубашка; 3 – мешалка пропеллерного типа; 4 – вал; 5 – клиноременная передача; 6 – рама; 7,8 – электродвигатель; 9 – редуктор; 10 – двухлопастной смесительный орган; 11,16 – затвор; 14,17 – крышка; 15 – разгрузочный люк;

18,23 – загрузочный люк; 19 – направляющая лопатка; 20 – рукоятка лопатки; 21 – шнек; 22 – привод шнека Рисунок 1. Двухкамерный высокотемпературный вакуум смеситель

Во время загрузки двухлопастной смесительный орган вращается с малой скоростью. Стадия загрузки занимает 1–3 мин. Через 30 с после окончания загрузки электродвигатель привода смесительного органа камеры 13 автоматически переключается на большую скорость, и материалы в камере смешивания переходят в состояние интенсивного вихревого движения. В процессе смешивания материал разогревается за счет трения частиц друг о друга и за счет тепла, подводимого от стенок корпуса. При достижении заданной температуры термопара подает команду на выгрузку смеси в нижнюю камеру. Одновременно двигатели обеих камер переключаются на меньшую скорость вращения. Открывается заслонка разгрузочного окна, и горячая смесь по патрубку перетекает в нижнюю камеру.

Когда расплав полиэтилена из верхней камеры полностью перетек в нижнюю, заслонка вновь закрывается, а двигатель нижней камеры переключается на максимальную скорость вращения. Подача измельченных пищевых отходов, перемешанных с измельченной и распушенной вторичной целлюлозой, осуществляется шнековым дозатором. Готовая смесь выгружается на транспортер или в приемный бункер для дальнейшего движения по технологическому циклу.

Данный смеситель может быть использован для решения широкого круга задач, связанных с перемешиванием компонентов с ярко выраженным отличием физико-химических свойств и, в частности, при производстве композитов из отходов ЖКХ [4].

Проблема разработки новых типов смесителей, несмотря на уже существующее их многообразие, остается достаточно актуальной, что объясняется особенностями ожидаемого качества готовой смеси, зависящей не только от реологических и физико-механических свойств смешиваемых компонентов, их агрегатных состояний, но и от условий протекания процесса смешивания. Как правило, конечной целью указанной технологической операции является получение смеси, отвечающей условию однородности композиций в ее составе. Проектирование оборудования по переработке разнородных сред неизбежно связано с проблемами экологии, а также с созданием безопасных условий работы на производствах химической, пищевой промышленности и при производстве строительных материалов.

Определение степени неоднородности смеси тонкодисперсных компонентов в аппаратах с замкнутым рабочим объемом осложняется необходимостью учета стохастичного характе- ра движения смешиваемых компонентов. При этом наблюдается равновесие двух противоположных по сути процессов – перераспределение частиц ингредиентов по всей указанной области и их сосредоточение при наличии сравнимых масс под действием различного рода сил (сегрегация) в некоторых участках смесителя [5].

Обычно оценка качества получаемой смеси производится по одному или нескольким критериям. В настоящей работе, вследствие стохастичности исследуемого процесса, критерий оценки качества смеси удобно связать с вычислением удельной концентрации ключевого компонента, представив его в виде коэффициента неоднородности, который рассчитывается по следующей формуле [6]:

V

c

= 100 (

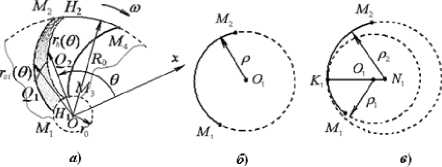

Аппарат может успешно работать в режиме смесителя разнородных сред при определенных пределах изменения режимного параметра – угловой скорости вращения ω . Границы корпуса устройства определяются поверхностями двух последовательных криволинейных лопаток M 1 M 2 и M 3 M 4 , когда их число в аппарате равно N (рисунок 2).

Выделим основные условные зоны движения материала в рабочем объеме: отсутствия частиц (I) – вблизи лопасти M 3 M 4 ; активного смешивания (II) –M 1 Q 1 Q 2 H 1 ; транспортирования смеси (III)– Q 2 M 2 Н 2 Q 2 между частью лопасти Q 2 M 2 и свободной границей смешиваемых компонентов Н 2 Q 2 . Причем условная зона смешивания (II) ограничена следующими поверхностями: самой лопасти M 1 Q 1 с уравнением в полярной системе координат r s (θ); внутреннего цилиндра M 1 H 1 радиуса r 0 , на котором они закреплены; границей раздела указанных зон Q 1 Q 2 – при задании r b (θ), а также свободной поверхностью смешиваемых сред H 1 Q 2 (4), соответствующей уравнению r h (θ).

Рассмотрим в качестве примеров два способа задания профиля криволинейной лопасти смесителя: в форме дуги окружности с радиусом р (рисунок 2а) и при изгибе в виде эвольвенты двух окружностей с радиусами ρ 1 и ρ 2 (рисунок 2б). При этом выбрана полярная система координат с центром в точке О 2 (центре окружности для дуги M 3 M 4 с радиусом ρ) при первом способе задания профиля лопатки или точка N 2 – при эвольвентном ее изгибе (центре окружности для дуги M 3 M 4 с радиусом ρ 2 ).

|

6 M1 = ■ |

j 6 01 16 n1 |

+ 6 M3 , r = r s + 6 M3 , r = r s1 |

(4) |

|

6 M2 = |

f 6 01 L 6 N1 |

+ 6 M4 , r = r s + 6 M4 , r = r s2 |

(5) |

Рисунок 2. Задание изгиба криволинейной лопасти: а) схема рабочей ячейки; б) в виде дуги окружности M 1 M 2 ; в) в форме эвольвенты двух окружностей (M 1 M 2 – эвольвента; К 1 N 1 – эволюта)

r K1 =

Г r01c os ( 6 k1 -0 01 ) - rN1 c Os ( 6 K1

1+^

, + ( p 2

— r01 sin ( 6 K1 -6 01 ) ) 2 + — rN1Sin ( 6 K1 -6 01 ) ) 2

-6 01 ) +

, (10)

6 N1 + У + arccOS (ri 21 + r 021 - p 2 ) 2

2rK1r0

Уравнения лопастей в ячейке M 1 M 2 M 3 M 4 имеют следующий вид:

– для дуг окружностей, когда r s (θ) – для M 1 M 2 ; r w (θ) – для M 3 M 4 :

Заметим, что проблема оптимального выбора изгиба криволинейных лопастей в рабочем объеме уплотнителя может быть решена с помощью задания их профиля в виде дуги эвольвенты нескольких окружностей различных радиусов. Воспользуемся следующим приближением для значения удельной концентрации ключевого компонента c ( r , t ') в полярной си-

г s,w

„ r01 cOs( 6 s -0 01 ) + [P 2 - r 021 sin 2 ( 6 s - 0 01 )] 2 ; (2)

_ r oi cos 0 w + [p 2 - r 02i sin 2 6 w ] 2 ;

стеме координат в зоне активного смешивания:

c (1) ( r,t ' ) =

– для эвольвенты M 1 M 2 , когда r s1 (θ) смеет смысл при r 0 ≤ r s1 ≤ r K1 , θ K1 ≤ θ ≤ θ M1 ; r s2 (θ) – при r K1 ≤ r s2 ≤ R 0 , θ M2 ≤ θ ≤ θ K1 и точка K 1 является общей для составляющих дуг эвольвенты M 1 M 2 (рисунок 2б):

F ( r,f ) - F ( r b ( 6 Q ,t '), t ' )

F ( f 0 ,t ' ) - F ( r b ( 0 Q ,t - ) ,t ' ) ,( ’

где при введении связанных с коэффициентом макродиффузии D, временем t и угловой ско-

ростью вращения вспомогательных параметров Лагранжа:

rs,w

, r01 CO s( 6 s -6 01 ) + [P 2 - ro2i sin2 (0 s -6 01 ) ] 2 ; (3)

r N cOs ( 6 s2 -0 N1 ) +[P 2 - rN1 sin2( 0 s2 -0 N2) ] 2 .

D‘ = —, t' = 6 + rot, 2м

Согласно соответствующим способам задания криволинейных лопастей можно определить угловые координаты точек M 1 , M 2 , M 3 , M 4 , О 1 , N 1 . В частности, в формулы (2) и (3) входят координаты характерных точек корпуса смесителя, вычисляемые с помощью выражений:

F(r,t ' ) = exp

2 - 2 r(D , t ' ) - 2

r 0 ®(r 0 ,t : )F(r s ( 9 ),t ; r 0 O(r 0 ,t ; ) [ F(r s(9 ),t ;- 1 ] b ( 6 Q , ) = F ( r . ( 6 ),t ' ) - F ( r 0 ,t ' ))

r 0 Ф(r o ,t ' ) ( r . ( 0 )Ф(r . ( 0 ),t ' ) [ F(r 0 ,t ' ] - 1 )

- ,(15)

F ( r . ( 6 ),t ' ) - F ( r 0 ,t ' ))

O(r . ,t ' ) = exp [ 2 - 3 r 2 (D ‘ t ' ) - 1 ] . (16)

arccos

6 M4

arccos

Выражения (12), (15) учитывают геометрические особенности ячейки центробежного аппарата с криволинейным рабочим органом, форма которого задается уравнением r s (θ) из (2) или (3). При этом r 0 – радиус цилиндрической поверхности, к которой крепятся лопасти, θ Q1 и θ Q2 – соответственно угловые координаты точек пересечения свободной границы движения компонентов H 1 Q 2 и описанной эвольвенты с Q 1 Q 2 – условной границей раздела расположенных вдоль лопатки M 1 M 2 зон – активного смешения и преимущественного транспортирования:

θ Q = (θ Q1 + θ Q2 )/2. (17)

Тогда величины, входящие в критерий неоднородности (1) с учетом вида профиля лопасти M 1 M 2 : r s (θ) – для дуги окружности или r s1 (θ) для части эвольвенты r 0 ≤ r s1 ≤ r K1 , θ K1 ≤ θ ≤ θ M1 соответственно согласно выражениям (2) или (3) есть:

S s (r)

r b ( ® Q ,t ‘ )

r0

МО = r Q, (t 2 + r M1 , (29)

а также согласно выражениям (14) и (16) для функций F ( y ), Ф ( y ) и подстановкам из уравнения (14) с учётом того, что:

y = [ q ( r,t ')] 2, q ( r,t ' ) = J-— V 2D't '

принимают вид:

где S c (t') – площадь M 1 Q 1 Q 2 H 1 – зоны активного смешения; θ h (r, t'), θ s (r) – соответственно уравнения – свободной границы H 1 Q 2 из уравнения (16) кривой лопасти M 1 M 2 и из выражений (2), (3) при учете (11), получим:

< c >________ D^' b0 (t') ________ x

7 F ( y 0 ( t' )) — F ( y b ( 6 Q ,t' ))

x [ 2 — Y 0 ( t' ) ] [ F ( Y 0 (t Э) — F ( Y ь ( 6 q ,t' )) + J 2 (V) ]

,(32)

6 s ,s1 (r) =

2 n

+ arccos

■

2 n

--+ arccos

N

2 2

r + Г 01

—

p2

2r01r

2 2

r + Г 01

—

P 2

2r01r

r = r s ;

s (20)

r = r s1 .

Дальнейший расчет коэффициента неоднородности при помощи выражения (1) связан с конкретизацией вида изгиба криволинейной лопасти M 1 M 2 . Выражению для площади имеет вид:

S c (f) = 2 Ge ' ), . ^t ' ) ] 2 — r o 2 ) (21)

здесь обозначено:

U 1 (r) =

r2 + a br ,

u2(r) = ( b2 — 2a ) r2 — r4 — a2, u3 (r) = 2r2 — ( b2 — 2a ) , b = 2r021,

U o (r) =

u 3(r) ,

2 u2(r)

{2.2

Г1 — P2, r = rs, r01 — P1, r = rs 1, n 6 Q2 2[6q2 — 6m(t ')]

N 2 ( r b ( 6 Q1 , t ')] 2 — r02 K^r b ( 6 Q2 , t ')] , (27)

X { r02 + [ rb ( 6 Q2 , t ')] 2 ( 2 ln [ r( — 1rb ( б Q2,t ')] — 1 )+ J 1 ( t ') }

J 1 ( t ' ) = 4

2r b ( 6 Q2 , t ) u 1 r b ( 6 Q2 , t ) r 0 u 1 ( r 0 ) — 1 7 U 2 r b ( 6 Q2 ,t ') — U 2 r 0 + ( 4a + b 2 )x J ( arctg | U o r b ( 6 Q1 ,t ')] — arctg [ U o (r o ) ])^

. (28)

Формулы (18), (19) после интегрирования в приближении усреднения по r-координате в выражениях для указанных пределов, т.е. при замене θ h (r, t'), θ s (r) на θ h (r H1 , t'), θ s (r H1 ) когда r H1 определяется следующим образом:

< c2 > D't ' b o (t ' ) x

( F (y 0 ( t '))- F (y b (6 Q ,t '))) 2

x [ f ( y ь ( 6 Q ,t ' )) ] 2 [ 2 — y b ( 6 q , t ' ) — y b (t') ] + J 3 (t') — ,(33) — J2(t') + 2f ( y ь ( 6 q , t ' ))[ f ( y 0 (t') ) [ Y 0 (t') — 2 ]]

P 6 s (- h1 ) — 6 h ( r H1 ,t ' )

E 0 (t)=------G(t ' )------

, A[ ° (Y b (М '\У b ( 6 Q ,t ' ) ) -■

J 2 ( t A n o ( y 0 ( t'X/T 0 ( t' ) ) ]

J 3 ( t' ) = 4

П

—

—

ГФ(7 b ( 6 Q .t')) — »(7 0 (t')) + + Ф ( у b ( 6 Q ,t' )) F ( Y b ( 6 Q ,t' )) x

—

x

—

-V ^У b (6 q , t )

Ф ( Y 0 ( t ' )) F ( Y 0 ( 1' )Х/ У 0{^ ; )

(Y b (6 Q ,t' ) — 2 )[ f (Y b (6 Q -t' )) ] 2

( y b ( t' ) — 2 ) [ f ( t b ( t' )) ] 2

—

Заметим, что наличие временного параметра t' в выражениях (32), (33) не следует интерпретировать как отражение накопления массы ключевого компонента в силу непрерывности процесса смешения дисперсных потоков в рассматриваемом аппарате с криволинейным рабочим органом. Полученная твердофазная смесь из зоны активного смешения (II) переходит в зону транспортирования (III), уступая место дисперсным потокам, получаемым при дозировании сыпучих компонентов. Переход из одной зоны в другую для полученной смеси осуществляется согласно (13) при значении временного параметра t'= t' n . Причем время пребывания в области смешения t n может несколько превосходить t p – время достижения равновесия между процессами постепенного перераспределения частиц транспортируемых и ключевых ингредиентов (t n ≥ t p ), а также их сегрегации в корпусе устройства. Данный факт чаще всего объясняется физико-механическими свойствами сыпучих материалов, способами их дозирования, выбором режимного параметра.

Итак, согласно (1) соответствующий коэффициент неоднородности при t'=t' n в формулах (32), (33) рассчитывается как V c (y bn , y 0n ):

J 7n ( | , Z ) = 2= n

Z

(

л

(Х - F bn )(y

-

Yo.)

X

V1 On 1bn7 Vbn Y On XX.

Vc (Y bn , Y on ) = 100 X [ Fbn (Y bn - Y on ) + J5n ]

X

,

где

X------ г---

I 2E on J n

-

F n

F bn (y bn -Y on ) ] J

F bn = F( Y b ( e Q ,t n )) ;

F on = f( y o (t n )) ;

Ybn = Yь(%О;

Y o n = Y o ( t n ) ;

E on = E o (t n ) ;

J 4n = J 2 (t ‘ ) + [ F bn ( y bn - 2 ) - F bn (y.

- 2)];

J5 n = 4(J2(t ' ) + 2FbnJ4n>) .

|^ 1 Ф bn ( I , Z ) -| O on ( I , Z ) .(55)

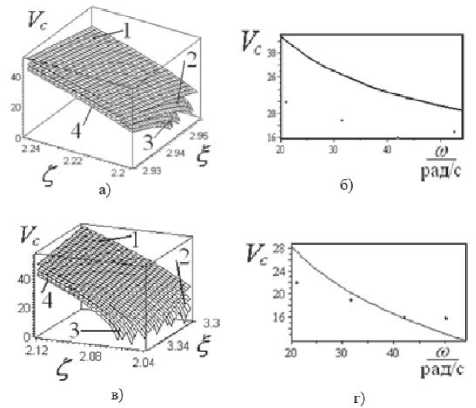

Рисунок 3. Расчётные и экспериментальные зависимости для коэффициента неоднородности при сме- шивании расплава вторичного полиэтилена со смесью «измельченные пищевые отходы – эковата»: а, б) Vc(ξ, ζ), ω=20,94 рад/c (1), ω=31,42 рад/c (2), ω=41,89 рад/c (3); ω=52,36 рад/c (4); в, г) Vc(ω).

Кроме того, при введении новых безразмерных параметров в виде:

5 = rO (rbn - ro),

Z = 2D'tn(rbn -ro)2,(45)

Y bn = [(|-1) / Z]2,(46)

Ybn -Yon = (1 - 2^)/ Z 2,(47)

Y bn +Y on = (2 I 2 - 2 | + 1)/ Z 2 , (48) коэффициент неоднородности может иметь другое представление V c (ξ, ζ):

V c ( Y bn, Y On J

= 1OO

( FOn (^Hn M^ Цх x [ 2 ( z 2 -| 2 +| )-1k + 2 | 4F bn < ^ , Z;[ F on (4 , Z)( 2 Z 2 -^ 2 ) + ( Wio

2^/9/-2 t2^Fon( | , Z) 1, ^-2 ^

'' " l ' Z ■ ' F ( V„z ) +- J 7n J

где обозначено:

Fon (;, Z)= erf [^/2Z],(50)

Fbn 0;, Z) = erf [(^-1)/Z],(51)

Ob,(;,Z)=exp(-[(;- 1)/2Z]2),(52)

Фо„(;,Z)=exp0-[(;)/2Z]2),(53)

ф b n ( ; , z ) - O on ( ; , z ) +

J >. ( ; . Z )=-

П

+Vn

[^- i J Fb„ (I Z ) - ; O on ' ■ ’l F on ( 5 .0

( Z J

. - O ( y O ( t ‘ )) F ( Y O ( t ’ )V Y OI t^

-

( ^-Л - 2 j [ Ф bn ( 5 , Z ) ] 2 +[|- 2 j [ O o„ ( 5 , Z ) ] 2

Таким образом, в приближении (12) для удельной концентрации ключевого компонента получены различные представления V c (y bn , y 0n ) и V c (ξ, ζ) коэффициента неоднородности в форме выражений (49) и (54).

В качестве примера на рисунке 3 представлено сопоставление теоретических и опытных данных для зависимости V c (ω), полученных при смешивании вторичного полиэтилена со смесью «измельченные пищевые отходы – эковата» в устройстве с конструктивными параметрами рабочего объема (R 0 =0,27 м, r 0 = 0,07 м) и лопастей при N=6 для дуги окружности (ρ= 0,15 м, r 01 = 0,13 м) или эвольвенты (r 01 = 0,0 м, r N1 =0,10 м, ρ 1 = 0,145 м, ρ 2 = 0,195 м), когда параметр для каждого из профилей лопатки соответственно D'=5,18 ∙ 104 м2 или D'=4,50 ∙ 104м2. Значения коэффициента неоднородности для расчетной кривой при выборе изгиба лопасти в форме дуги окружности несколько превышают опытные показатели (рисунок 2.2 б). Предпочтительная область применения указанной формулы (1) согласно выражениям (32), (36) при изменении режимного параметра смесителя в пределах ω=(30,0 – 43,0) рад/с при эвольвентном профиле рабочего органа как раз соответствует опытным минимальным значениям V c [21].

Список литературы Высокотемпературный вакуум-смеситель

- Романович А.А., Ильина Т.Н., Солопов Н.В., Варданян Г.Р. Технологический комплекс для утилизации техногенных волокнистых материалов//Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2005. №11. С. 203-205.

- Чертов Е.Д., Васечкин М.А., Носов О.А., Варданян Г.Р. Бесконтактный метод формования элементов транспортных сооружений из органоминеральных композиционных материалов//Вестник ВГУИТ. 2014. №2. С. 71-76.

- Клинков А.С., Соколов М.В., Однолько В.Г., Беляев П.С. Проектирование смесителей периодического действия при получении композитов заданного качества из отходов термопластов. М.: Издательский дом «Спектр», 2012. 196 с.

- Севостьянов В.С., Носов О.А., Бережной О.Л., Варданян Г.Р. Программа «Белый город -экогород»//Экология: образование, наука, промышленность и здоровье: сб. докл. V Междунар. науч.-практ. конф. Белгород: Изд-во БГТУ, 2013. С 156-161.

- Бакин И.А. Сибиль А.В., Иванец В.Н. Разработка смесителей с интенсивным механическим воздействием на перерабатываемые материалы//Современные проблемы техники и технологии пищевых производств: Сб.материалов 10 ой научно-практ. конф. с международным участием. Барнаул, АлтГТУ, 2007. С. 291-294.

- Капранова А.Б. Метод определения коэффициента макродфузии в процессе смешивания вязких сред в центробежном аппарате//Математическое моделирование. 2009. Т. 21. №3.