Взаимодействие химически активных расплавов с материалами керамических форм в вакууме

Автор: Знаменский Леонид Геннадьевич, Ивочкина Ольга Викторовна, Солодянкин Анатолий Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

Для получения точных отливок из химически активных расплавов традиционно используют специальный способ точного литья по удаляемым моделям, состоящий в изготовлении керамических форм на этилсиликатном связующем и дальнейшей заливке расплавом в вакууме. Вместе с тем при формировании отливок ответственного назначения заливкой титановых и жаропрочных никелевых сплавов в вакууме действующая технология вызывает высокий брак из-за выявления различных поверхностных дефектов литья, которые недопустимы при работе деталей в условиях действия многократно повторяющихся перепадов температур и знакопеременных механических нагрузок. Анализ показал, что основной причиной указанной дефектности является отсутствие термохимической устойчивости керамических корундовых форм на этилсиликатном связующем к взаимодействию с заливаемыми титановыми и жаропрочными никелевыми сплавами в вакууме. Возможность получения качественных отливок из химически активных сплавов сводится к использованию в качестве связующего керамических форм материалов, обладающих устойчивостью к термической диссоциации в вакууме при температурах нагрева 1913-1973 К. Для этого предложено использовать бескремнеземное связующее - водный раствор алюмоборфосфатного концентрата. Состав формы, изготовленной по предлагаемой технологии, в которой отсутствует кремнезем, исключил вредное влияние процессов окисления в вакууме на качество отливок из химически активных сплавов. Керамические электрокорундовые формы на алюмоборфосфатном концентрате обладают устойчивостью к термической диссоциации и взаимодействию с заливаемыми в вакууме химически активными металлами. Это позволит снизить дефектность по неметаллическим включениям и повысить качество точных отливок из титановых и жаропрочных никелевых сплавов.

Точное литье в вакууме, алюмоборфосфатный концентрат, титановые сплавы, никелевые сплавы

Короткий адрес: https://sciup.org/147237155

IDR: 147237155 | УДК: 621.74

Текст научной статьи Взаимодействие химически активных расплавов с материалами керамических форм в вакууме

В современном машиностроении и авиакосмической отрасли значительно возросла потребность в точных фасонных отливках из высоколегированных жаропрочных сплавов на основе тугоплавких химически активных металлов, таких как титан и никель.

Для получения таких отливок традиционно используют специальный способ точного литья по удаляемым моделям, состоящий в изготовлении и заливке расплавом керамических корундовых форм на этилсиликатном связующем (ЭТС-связующем).

Керамическая форма представляет собой разовую неразъемную огнеупорную многослойную формооболочку, получаемую по разовой удаляемой модели из воскового модельного состава или карбамида (технической мочевины) [1].

Традиционная технология литья по удаляемым моделям обеспечивает формообразование отливок, в том числе сложной конфигу- рации, из практически любых литейных сплавов с высокой размерной точностью и низкой шероховатостью поверхности [1–3].

Вместе с тем при формировании отливок ответственного назначения заливкой титановых и жаропрочных никелевых сплавов в вакууме действующая технология вызывает высокий брак из-за выявления различных поверхностных дефектов литья, которые недопустимы при работе деталей в условиях действия многократно повторяющихся перепадов температур и знакопеременных механических нагрузок.

На поверхности титановых отливок, например, компрессорных лопаток газотурбинных двигателей, образуется видоизмененный, загрязненный оксидами и газами «альфиро-ванный» слой металла, обладающий повышенной твердостью и склонностью к образованию микротрещин [2].

Поверхность отливок из жаропрочных хромоникелевых сплавов, в частности тур- бинных лопаток ГТД, поражается точечными дефектами – оксидными «плёнами», снижающими сопротивляемость сплавов разрушению от «усталости» [4].

Анализ показал, что основной причиной указанной дефектности является отсутствие термохимической устойчивости керамических корундовых форм на ЭТС-связующем к взаимодействию с заливаемыми титановыми и жаропрочными никелевыми сплавами в вакууме.

Исследованию термохимической инертности к заливаемому титану различных материалов керамических форм, используемых в литье по выплавляемым моделям, посвящены многие работы [1, 4, 5]. Однако их авторы основной упор делали на взаимодействие титана с твердыми, конденсированными оксидными фазами основы и связующего форм без учета процессов, возникающих при заливке в вакууме.

В этой связи изучено физико-химическое взаимодействие материалов отливки и керамической формы в условиях вакуумной заливки и затвердевания титановых сплавов [2].

В состав керамических форм входят огнеупорные материалы, обычно представляющие собой различные оксиды: SiO 2 , Al 2 O 3 , ZrO 2 , MgO, CaO или соединения на их основе.

В работе [6] отмечено, что сравнение степени термохимической устойчивости оксидов по величине энергии Гиббса их образования (A G T ) правомерно только для однотипных оксидов, поскольку значения A G T зависят от числа атомов и типа кристаллической решетки оксида.

В этом случае по убыванию термодинамической устойчивости (A G T ) при температурах выше 1773 К и нормальном давлении элементы оксидов располагаются в последовательности:

-

– в оксидах типа МеО: Са, Ве, Mg, Ва, Ti, Fe;

-

– в оксидах типа Ме 2 О 3 : Al, Ti, В, Cr, Fe;

-

– в оксидах типа МеО 2 : Zr, Ti, Si.

Оценка устойчивости оксидов к взаимодействию с титаном по величине A GT носит приблизительный характер и применима только для определения возможности реакций восстановления между отдельными оксидами. Кроме того, реакции восстановления оксидов формы титаном могут протекать только на небольшой части ее поверхности, непосредст- венно контактирующей с заливаемым металлом при формировании отливок [2].

Поэтому можно предположить, что основную роль в загрязнении титановых отливок играют процессы взаимодействия металла с газообразными продуктами, выделяющимися из оксидов керамической формы при вакуумной заливке. Такие процессы протекают значительно интенсивнее, нежели реакции металла с конденсированными оксидными фазами формы.

При температурах нагрева рабочего слоя керамической формы, контактирующего с заливаемым расплавом титана, источником га-зовыделения может стать процесс термической диссоциации (ТД) составляющих ее оксидов, который в условиях вакуума протекает наиболее интенсивно.

Для оценки возможности протекания данного процесса в работе [2] численным методом элементарных энергетических балансов был проведен компьютерный тепловой расчет температурного режима керамической формы для условий формирования титановых отливок.

Тепловой расчет показал, что в рабочем слое оксидные материалы формы при заливке и затвердевании сплавов титана могут нагреваться до температур 1913–1973 К и в течение 0,5–75 с находиться в контакте с расплавом. Их температура нагрева выше 1673 К при формировании титановых отливок достигается на глубине рабочего слоя формы до (0,15–1,05)·10–3 м в течение 17–340 с.

Для количественной оценки был проведен анализ устойчивости к термической диссоциации в вакууме (0,133–1,33 Па) оксидных составляющих формы: кремнезема (SiO 2 ), являющегося основой ЭТС-связующего, и оксида алюминия (Al 2 O 3 ) электрокорунда – материала ее наполнителя.

Критерием устойчивости к ТД в вакууме служили летучесть оксидов, выраженная через суммарное давление паров, и скорость испарения оксидов, определяемая по уравнению Герца – Ленгмюра в зависимости от парциального давления кислорода.

Авторами работы [5] показано, что термодинамически наиболее выгодным является протекание газообразной ТД (инконгруентно-го испарения) оксидов SiO 2 и Al 2 O 3 по реакциям, сопровождающимся минимальным тепловым эффектом на выделение 1 г-моль газообразных продуктов при стандартных условиях (298 К).

Таковыми для кремнезема являются реакции:

SiO 2 , тв = SiO, г + 1/2О 2 ;

-

SiO 2 , тв = SiO, г + О. (1)

Инконгруентное испарение оксида алюминия может быть представлено реакциями:

Al 2 O 3 , тв = 2Al, г + 3/2О 2 ;

О 2 = 2О. (2)

Согласно приведенным реакциям, основными компонентами газовой фазы над кремнеземом будут выступать монооксид кремния, молекулярный и атомарный кислород, а продуктами испарения оксида алюминия – одноатомные газы алюминия и кислорода.

Для реакций (1) и (2) по уравнениям, описанным в работе [2], были рассчитаны парциальные давления газообразных продуктов диссоциации и их суммарное давление паров над оксидами: Σ Р SiO , Σ Р Al O . Скорости испарения данных оксидов J SiO и J Al O , выраженные через максимальный поток продуктов диссоциации, определяли по уравнению Герца – Ленгмюра для температур нагрева в вакууме материалов формы в интервале 1673–1973 К.

Результаты расчетов Σ Р SiO 2 , Σ Р Al 2 O 3 , J SiO и J Al O для указанных температур представлены в табл. 1.

Скорости испарения оксидов приведены для значений парциального давления кислорода Р O , равного атмосферному давлению (105 Па) и остаточному давлению 0,1 Па, достигаемому в условиях вакуума.

Проведенные расчеты (см. табл. 1) показывают, что скорость испарения оксидов формы в вакууме в 103 и более раз выше, чем при нормальном давлении воздуха, когда парциальное давление кислорода ( РO ) равно 0,2·105 Па. Поэтому их устойчивость к ТД в вакууме можно рассматривать как устойчивость к выделению кислорода.

Полученные данные показали, что кремнезем ЭТС-связующего термохимически не устойчив в условиях вакуумной заливки и затвердевания титановых сплавов. Его интенсивное испарение с выделением газообразных SiO, О 2 и О протекает на поверхности контакта с расплавом и в рабочем слое керамической формы на глубине до 1,05·10–3 м.

При нагреве до температуры 1853 К, достигаемой при контакте с расплавом титана, кремнезем связующего формы подвергается сублимации с интенсивным выделением газов в количестве, достигающем (1–3,5)·10–3 кг/м2.

В исследуемом интервале температур давление паров над Al 2 O 3 ( Σ Р Al O ) более чем на три порядка ниже, чем над SiO 2 , а скорость испарения меньше по сравнению с кремнеземом в среднем в 105 раз (см. табл. 1). Это свидетельствует о высокой устойчивости к термической диссоциации в вакууме оксида алюминия (электрокорунда) – материала основы керамических форм.

Конгруентный характер испарения в вакууме при температурах выше 1853 К вызывает высокие значения максимального потока газообразных продуктов диссоциации, которые, покидая поверхность кремнезема, создают на границе «металл – форма» значительное (до 0,1 МПа) давление газов, являющихся

Таблица 1

Давления паров и скорости испарения оксидов формы при различных температурах

Table 1

Vapor pressures and evaporation rates of form oxides at different temperatures

|

№ п/п |

Показатели |

Ед. измерения |

Значения показателей при температурах формы, К |

||||

|

1673 |

1773 |

1873 |

1973 |

||||

|

1 |

Σ Р SiO 2 |

10–2 Па |

0,327 |

2,78 |

18,4 |

103,5 |

|

|

2 |

Σ Р Al 2 O 3 |

10 – 5 Па |

0,111 |

1,27 |

11,9 |

90,1 |

|

|

3 |

J SiO 2 , при Р O 2 : |

105 Па |

10–9·кг/(м2с) |

0,645 |

3,52 |

22,2 |

66,5 |

|

0,1 Па |

10–6·кг/(м2с) |

0,204 |

1,11 |

7,0 |

21,0 |

||

|

4 |

J Al 2 O 3 , при Р O 2 : |

105 Па |

10–14·кг/(м2с) |

0,180 |

1,87 |

19,8 |

114,0 |

|

0,1 Па |

10–10·кг/(м2с) |

0,101 |

1,05 |

11,2 |

64,4 |

||

окислителями титана. В этот период вакуумная система плавильно-заливочной установки титанового литья не справляется с газовыде-лением из кремнезема связующего.

Взаимодействие химически активного титана с продуктами термической диссоциации SiO 2 приводит к его насыщению газами, загрязнению поверхностных слоев титановых отливок оксидами.

Особенно активно титан взаимодействует с кислородом, что объясняется хорошей растворимостью и высокой скоростью диффузии кислорода в титане. Так, коэффициент диффузии О 2 в β-титане при температурах нагрева в интервале 1173–1473 К составляет (1,4–4,5)·10–5 м2/с. При взаимодействии β-ти-тан образует с кислородом твердые растворы, в которых атомы кислорода внедряются в межузельные пустоты кристаллической решетки и, искажая ее, вызывают укрупнение и переориентацию пластин α-фазы титана [1, 2].

По данным химического анализа поверхностных слоев титановых отливок, полученных в электрокорундовых формах на ЭТС-связую-щем, содержание кислорода в них на порядок выше, чем в металле внутренней части, и может составлять 1,4 % масс. Загрязнение кислородом происходит на глубине поверхностного слоя отливки, достигающей (1,0–1,5)·10–3 м.

Концентрация кремния в поверхностных слоях отливок возрастает не более чем в 2 раза [1, 7].

Таким образом, решающую роль в физико-химическом взаимодействии керамических форм с заливаемыми титановыми сплавами в вакууме, приводящем к загрязнению и образованию поверхностных дефектов отливок, играет термическая диссоциации в вакууме кремнезема (SiO 2 ) ЭТС-связующего керамических форм, протекающая с выделением газообразных продуктов SiO, О 2 и О.

Недостаточная устойчивость керамических форм на ЭТС-связующем к заливаемым в вакууме жаропрочным никелевым сплавам, содержащим химически активные компоненты и легирующие элементы, также связана с наличием в форме свободного SiO 2 . Кремнезем, находящийся в рабочих слоях формы, является сильным окислителем таких компонентов сплава, как алюминий и титан. Он активно взаимодействует с Al и Ti в условиях вакуумной заливки с образованием Al 2 O 3 и TiO 2 , формирующих плены.

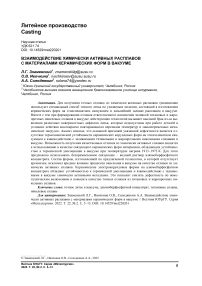

Поверхность отливки из жаропрочного никелевого сплава ЖС6У, обедненная легирующими элементами в результате окисления кремнеземом, показана на рис. 1.

Наличие локальных включений Si и Fe в поверхностном слое отливки обедняет ее основными легирующими элементами – Cr, Co, W, Mo.

В свою очередь выделяющийся при ТД кремнезема кремний способен насыщать залитый в вакууме металл в зоне контакта с формой в результате окисления химических элементов сплава. Имея малый атомный радиус, близкий по значению к атомному радиусу никеля, он легко внедряется в кристаллическую решетку Ni c образованием твердого раствора высокой концентрации Si (до 15% масс.).

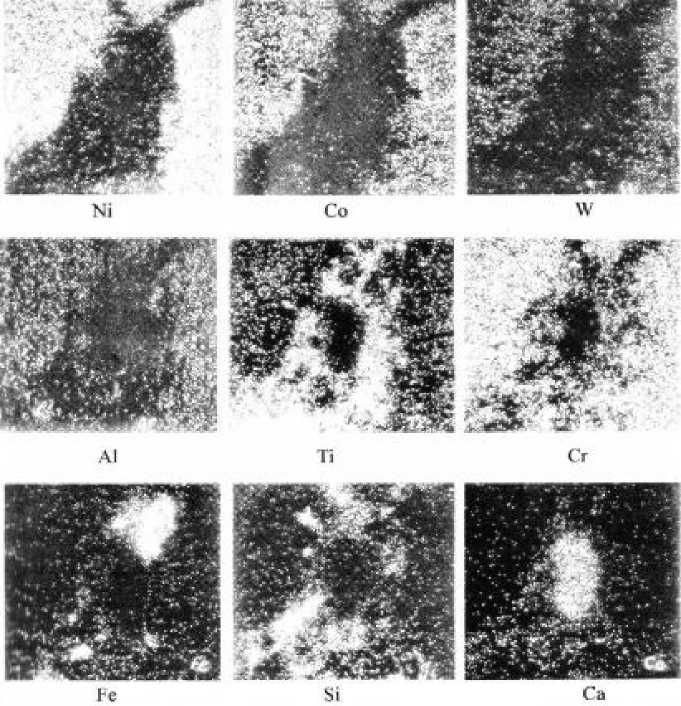

Анализ микроструктуры поверхности отливки, приведенной на рис. 2, показал насыщение указанного выше сплава кремнием до 2 % масс.

Насыщение литой поверхности кремнием резко снижает возможность повторного использования металла, так как при переплаве приводит к насыщению расплава во всем объеме. Следовательно, кремний, содержащийся в сплаве выше допустимых пределов, в зоне насыщения изменяет характер микроструктуры сплава, что отрицательно сказывается на служебных свойствах отливок.

Таким образом, возможность получения качественных отливок из химически активных сплавов (жаропрочные никелевые и титановые сплавы) сводится к использованию в качестве связующего керамических форм материалов, обладающих устойчивостью к термической диссоциации в вакууме при температурах нагрева 1913–1973 К.

Для этого были предприняты попытки заменить ЭТС-связующее керамических форм бескремнеземным связующим материалом – раствором алюмоборфосфатного концентрата (АБФК-связующим).

Результаты исследования процесса формообразования литых рабочих лопаток авиационных газотурбинных двигателей в керамических корундовых формах на АБФК-свя-зующем представлены в работе [7].

Состав формы, изготовленной по предлагаемой технологии на АБФК-связующем, в которой отсутствует кремнезем, исключил вредное влияние процессов окисления в вакууме на качество отливок из химически активных сплавов.

Рис. 1. Поверхность отливки из жаропрочного сплава ЖС6У, обедненная легирующими элементами

Fig. 1. Casting surface from ZhS6U heat-resistant alloy depleted in alloying elements

X 500

Рис. 2. Микроструктура поверхности отливки из сплава ВЖЛ12У-ВИ, насыщенной кремнием Fig. 2. Microstructure of the surface of a casting made of VZhL12U-VI alloy saturated with silicon

Изучение общей дефектности отливок из жаропрочных никелевых сплавов, получаемых по выплавляемым моделям, показало, что наибольшая доля брака приходится на точечные дефекты, поражающие литую поверхность, выражающиеся в виде фонового свечения при проведении ЛЮМ-контроля отливок [1, 7].

Экспериментальная оценка влияния керамических форм на АБФК-связующем, изготовленных по выплавляемым моделям, на качество поверхности точных отливок проводилась в условиях ОАО СКБ «Турбина» для литья жаропрочного никелевого сплава марки ВЖЛ12У-ВИ.

По разработанной технологии были изготовлены керамические электрокорундовые формы на АБФК-связующем для получения отливок «колесо рабочее» (рис. 3а) и «турбоколесо» (рис. 3b).

Результаты опытной вакуумной заливки в такие формы показали более высокое качество поверхности отливок, чем при их получении литьем в формы на ЭТС-связую-щем, что было подтверждено снижением фонового свечения поверхности металла при исследовании методом капиллярной люминесценции.

Отсутствие колебаний и снижения остаточного давления (глубины вакуума) в вакуумной плавильно-заливочной установке при заливке свидетельствовало о низкой газотвор-ности и высокой термохимической устойчивости компонентов формы к термической диссоциации и взаимодействию с жаропрочными никелевыми сплавами.

Химический состав сплава ВЖЛ12У-ВИ в поверхностном слое образца, полученного литьем в керамическую форму на АБФК-связующем, представлен в табл. 2.

a)

b)

Рис. 3. Керамические формы для отливки «колесо рабочее» (а) и «турбоколесо» (b), изготовленные по разработанной технологии

Fig. 3. Ceramic molds for casting “working wheel” (a) and “turbo wheel” (b), made according to the developed technology

Таблица 2

Химический состав жаропрочного сплава ВЖЛ12У-ВИ в поверхностном слое образца, полученного литьем в форму на АБФК-связующем

Table 2

The chemical composition of the heat-resistant alloy VZhL12U-VI in the surface layer of the sample obtained by casting into a mold on the ABFC-binder

|

Глубина сканирования, мкм |

Содержание химических элементов в сплаве, % |

|||||||||

|

Al |

Si |

P |

S |

Ti |

V |

Cr |

Co |

Ni |

W |

|

|

10 |

5,5 |

0,02 |

0,046 |

0,003 |

4,36 |

0,79 |

10,07 |

14,65 |

62,24 |

1,51 |

|

20 |

5,67 |

0,018 |

0,051 |

0,001 |

3,43 |

0,89 |

9,23 |

14,61 |

62,83 |

2,45 |

|

30 |

5,47 |

0,021 |

0,042 |

0,0013 |

3,5 |

0,85 |

9,94 |

14,84 |

62,74 |

1,82 |

Полученные данные (см. табл. 2) выявили практически отсутствие изменения химического состава сплава в поверхностном слое отливки, связанного с протеканием химических реакций окисления и растворения материалов формы во время ее вакуумной заливки.

В микроструктуре поверхности опытного образца до термообработки наблюдается равномерное распределение крупных частиц первичной γ׳-фазы никеля и однородность состава сплава без обеднения легирующими элементами. При изучении микроструктуры поверхности этого образца после термообработ- ки выявлено, что она состоит из γ-твердого раствора на основе никеля и мелкой сетки упрочняющей вторичной γ׳-фазы без дефектных областей.

Таким образом, керамические электроко-рундовые формы на бескремнеземном АБФК-связующем обладают устойчивостью к термической диссоциации и взаимодействию с заливаемыми в вакууме химически активными металлами. Это позволит снизить дефектность по неметаллическим включениям и повысить качество точных отливок из титановых и жаропрочных никелевых сплавов.

Список литературы Взаимодействие химически активных расплавов с материалами керамических форм в вакууме

- Знаменский Л.Г., Ивочкина О.В. Формы в точном литье: моногр. М.; Вологда: Инфра-Инженерия, 2022. 228 с.

- Солодянкин А.А. Разработка технологии изготовления керамических форм с повышенной химической устойчивостью к заливаемым титановым сплавам: дис. … канд. техн. наук. Челябинск, 1988. 206 с.

- Знаменский Л.Г., Ивочкина О.В., Ерофеев В.В. Активация физическими полями литейных процессов. Челябинск: Изд-во ЦНТИ, 2009. 326 с.

- Дубровин В.К., Кулаков Б.А., Карпинский А.В. Производство отливок из никелевых и титановых сплавов в термохимически стойких формах: моногр. Челябинск: Издат. центр ЮУрГУ, 2010. 233 с.

- Пульцин Н.М. Взаимодействие титана с газами. М.: Металлургия, 1969. 217 с.

- Куликов И.С. Термодинамика оксидов: справ. М.: Металлургия, 1986. 344 с.

- Знаменский Л.Г., Солодянкин А.А., Полиновский В.Б. Технология ускоренного формообразования при получении литых лопаток авиационных газотурбинных двигателей // Военный научно-практический вестник. 2019. № 2 (11). С. 71-80.