Взаимодействие водорода с металлом при электролитической обработке

Автор: Суранов Г.И., Латышев А.А., Карманова О.М., Васильев В.В.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Технические науки

Статья в выпуске: 4 (20), 2014 года.

Бесплатный доступ

Приведены экспериментальные данные о составе газа, выделяющегося в процессе электролитического наводороживания чугунных, цинковых, железных образцов. При взаимодействии водорода с углеродом образцов образуется метан и другие углеводороды (этан-гексан). В образцах наводороженного трансформаторного железа значительно снижается содержание кремния, который выделяется в налете, в осадке и электролите.

Электролитическое наводороживание, пробы газа, образцы, налет, осадок, чугун, цинк, железо, водород, метан, углеводороды, кремний

Короткий адрес: https://sciup.org/14992718

IDR: 14992718 | УДК: 620.193.46:546.11

Текст научной статьи Взаимодействие водорода с металлом при электролитической обработке

Известно, что увеличение содержания водорода в металлах приводит к изменению их физикохимических свойств, снижению пластичности и повышению хрупкости. Это может привести к преждевременному разрушению механизмов, агрегатов и магистральных нефтепроводов. При эксплуатации оборудования в природных условиях процесс наво- дороживания протекает в условиях коррозионного воздействия окружающей среды.При этом он зависит от многих факторов, в том числе и состава металла, и согласно «метанной» гипотезе, сопровождается выделением метана. Он образуется при взаимодействии водорода с углеродом при наводо-роживании черных металлов [1–3]. В соответствии с этими представлениями процесс наводороживания должен сопровождаться появлением метана и, воз- можно, других газов, которые при оценке количества выделяющегося объема газа в целом будут являться индикаторами скорости протекания этого процесса.

Лабораторные испытания образцов

В настоящей работе исследован процесс на-водороживания образцов различных сплавов и металлов. Проведен отбор и изечение хроматографическим методом состава выделившихся газов. Часть образцов исследована методом эмиссионной спектрометрии.

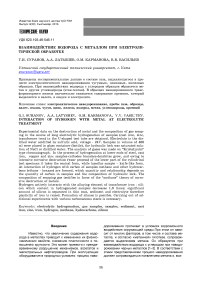

На рис. 1 показан процесс наводороживания образцов [4]. В правую часть U-образной пробирки помещался испытуемый образец, а в левую – платиновая проволочка. В пробирку наливался электролит – подкисленная серной кислотой дистиллированная вода. Испытуемый образец подключался к отрицательному полюсу выпрямителя, платиновая проволочка – к положительному полюсу. Напряжение применяемого выпрямленного постоянного тока при проведении наводораживания устанавливалось равным 12 и (или) 24В (с учетом напряжения электрооборудования транспортных машин). При этом вследствие изменения омического сопротивления цепи (прежде всего электролита), сила тока в процессе длительного наводорожива-ния изменялась (уменьшалась) от 80…100 до 3…6 mA и продолжительность отбора пробы достигала десятков (более 80) час.

Рис. 1. Схема электролитического наводорожива-ния образцов и отбора газа: 1 – образец - катод; 2 – анод (платиновая проволока); 3 – капилляр отвода газа; 4 – емкость (бутылка) для собираемого газа, заполненная гидрозатвором.

Выделявшийся из испытуемых образцов в процессе наводороживания газ через капиллярную трубочку и гидрозатвор (насыщенный раствор поваренной соли или дистиллированная вода) собирался в специальный сосуд. Путем передавливания он перепускался в хроматограф типа «Криста-Люкс», с помощью которого методом нормализации и определялся компонентный состав газа. Спектральный анализ образцов выполняли на дифракционном спектрометре ДФС-8, оборудованном анализатором атомных спектров ЦС-1 с компьютерной регистрацией эмиссионного спектра.

Испытания выполняли на чугунных образцах, вырезанных из гильзы цилиндра дизеля, а также на пластинках цинка и трансформаторного железа (состав чугуна, %: С = 3,2-3,5 (3,1 – 3,45); Si = 2,32,5(1,7 – 2,2); Mn = 0,5-0,8 (0,7 – 1,1); S≤0,12; Cr = 0,2 – 0,4 (0,1- 0,3); Ni ≥ 0,15; Cu = 0,15 – 0,4; Ti = 0,03 – 0,08; P ≤ 0,2; в скобках – допустимое содержание химических элементов).

Результаты исследований

В процессе длительного электролитического наводороживания на нижних концах стальных, чугунных, медных и цинковых образцов-катодов вырастают ветви-дендриты (рис.2). Вследствие интенсивного коррозионного разрушения (изнашивания) нижней части цилиндрического испытуемого образца он принимает конусную форму, пластинчатый образец – ножевую.

Рис. 2. Дендриты, вырастающие на чугунном катоде в процессе длительного наводороживания.

Экспериментальные исследования по изучению состава выделяющихся газов проводились в два этапа. На первом этапе отрабатывались методические вопросы. Объектами для опытов использованы образцы из чугуна и цинка. Результаты этих исследований приведены в табл.1. При наводорожи-вании первого чугунного образца были собраны выделяющиеся из испытуемого образца пробы газа.

В пробах газа, выделяющегося в процессе длительного электролитического наводороживания чугунных образцов, кроме метана, обнаружено присутствие других углеводородов от этана до гексана [4–6], что, в известной мере, подтверждает обоснованность «метанной» гипотезы разрушения материала катода, содержащего углерод. Наибольшее количество всех углеводородов С-Н (0,55 %, из них 19,3% – метан) выделяется после выключения тока и прекращения наводороживания в результате выделения газа из наводороженного материала образца (проба 2). С учетом «метанной» теории, возможно, это объясняется более длительным взаимодействием с углеродом «накачанного» в структуру металла водорода. Наименьшее содержание С-Н (0,25%, 7,6% метана) в пробе 3 образуется в процессе наводороживания при быстром (частом) выделении пузырьков газа и малом времени взаимодействия водорода с углеродом металла. При этом содержание метана уменьшилось

Таблица 1

Состав проб газа, выделяющегося при электролитическом наводороживании образцов, об. %

|

Проба Состав пробы |

1 |

2 |

3 |

4 |

5 |

6* |

5/6 |

4/3 |

|

Смесь |

После Н |

При Н |

При Н, H 2 O |

Zn |

Zn |

Соотношение проб |

||

|

Метан |

0,1264 |

0,1061 |

0,0192 |

0,1076 |

0,0276 |

0,0184 |

1,53 |

5,6 |

|

Этан |

0,0315 |

0,0333 |

0,0116 |

0,0607 |

0,0581 |

0,0065 |

8,3 |

5,2 |

|

Пропан |

0,0403 |

0,0996 |

0,0430 |

0,1561 |

0,1414 |

0,0110 |

12,9 |

3,6 |

|

Σбутаны |

0,0407 |

0,1530 |

0,0767 |

0,1947 |

0,1527 |

0,0160 |

9,5 |

2,54 |

|

Σпентаны |

0,0380 |

0,0997 |

0,0574 |

0,1079 |

0,0754 |

0,0160 |

4,7 |

1,88 |

|

Σгексаны |

0,0576 |

0,0585 |

0,0436 |

0,0584 |

0,0556 |

0,0170 |

3,3 |

1,3 |

|

Азот |

2,4164 |

4,8837 |

4,1438 |

3,3899 |

4,0370 |

0,9890 |

4,1 |

0,82 |

|

Кислород |

0,7196 |

1,0593 |

1,0869 |

1,0897 |

1,5179 |

0,8100 |

1,9 |

1,00 |

|

Углекислый газ |

2,9791 |

2,8757 |

2,6154 |

0,6562 |

3,7972 |

1,4750 |

2,6 |

0,25 |

|

Водород |

93,5503 |

90,6311 |

91,9023 |

94,1788 |

90,1371 |

96,6411 |

0,93 |

1,02 |

|

τ , ч |

8,7 |

17,75 |

8,5 |

5,9 |

17,5 |

16,3 |

1,07 |

0,69 |

|

Q, mAч |

438,9 |

- |

343,8 |

261,9 |

539,4 |

538,0 |

1,00 |

0,76 |

|

I ср , mA |

50,44 |

- |

40,44 |

44,0 |

30,8 |

35,2 |

0,88 |

1,09 |

|

Σ С-Н |

0,3345 |

0,5502 |

0,2515 |

0,6854 |

0,5708 |

0,0849 |

6,7 |

2,72 |

|

СН 4 /Σ С-Н |

37,8 |

19,3 |

7,6 |

15,7 |

5,4 |

21,6 |

0,25 |

2,06 |

Список литературы Взаимодействие водорода с металлом при электролитической обработке

- Арчаков Ю.И. Водородоустойчивость стали. М.: Металлургия, 1978. 152 с.

- Колачев Б.А. Водородная хрупкость металлов. М.: Металлургия, 1985. 216 с.

- Шаповалов В.И., Трофименко В.В. Флокены и контроль водорода в стали. М.: Металлургия, 1987. 160 с.

- Латышев А.А., Суранов Г.И. Водородное разрушение металлов катода при электролитической обработке//Практика противокоррозионной защиты. 2013. № 3 (69). С.57-67.

- Гаркунов Д.Н., Суранов Ю.А., Хрусталев Ю.А. Триботехника. Водородное изнашивание деталей машин. Ухта: УГТУ, 2007. 260 с.

- Суранов Г.И. Триботехника. Повышение долговечности транспортных двигателей. : Монография. УГТУ, 2011. 335 с.