Взаимосвязь плана управления, чек-листа аудита и матрицы RACI в системе проактивного обеспечения качества на ранних этапах разработки электромобилей

Автор: И.А. Беляева

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

На ранних этапах разработки продукции, особенно в автомобильной промышленности, обеспечение качества переходит от реактивного контроля к проактивной системе предотвращения дефектов. В рамках стандарта IATF 16949 [1] и методологии Core Tools [4] ключевую роль играют три взаимосвязанных инструмента: План управления (Control Plan), Чек-лист аудита и Матрица распределения ответственности (RACI). В этой статье представлено научное обоснование их синергетического взаимодействия. На основе анализа руководств AIAG (2024) [2], VDA и практик ведущих OEM-производителей (GM, Renault-Nissan-Mitsubishi) показано, что система RACI обеспечивает организационную ясность, план контроля — процессуальную конкретизацию рисков, а контрольный список аудита — системную проверку выполнения. Интеграция этих инструментов формирует замкнутый цикл «планирование — исполнение — проверка — улучшение», который, согласно исследованиям AIAG [2], снижает стоимость дефектов на 40–70 %. Результаты применимы к любым отраслям с высокими требованиями к надёжности.

IATF 16949, APQP, план контроля, RACI, контрольный список для аудита, система менеджмента качества, проактивное качество, основные инструменты, FMEA, SPC, PPAP

Короткий адрес: https://sciup.org/148332406

IDR: 148332406 | УДК: 005.63:629.083 | DOI: 10.37313/1990-5378-2025-27-5-102-111

Текст научной статьи Взаимосвязь плана управления, чек-листа аудита и матрицы RACI в системе проактивного обеспечения качества на ранних этапах разработки электромобилей

Современные требования к качеству продукции, особенно в автомобильной, аэрокосмической и медицинской отраслях, предъявляют жёсткие требования к предотвращению дефектов на ранних стадиях жизненного цикла. Согласно стандарту IATF 16949:2016, качество не является результатом контроля на выходе, а закладывается на этапах проектирования и разработки ( п. 8.3 «Проектирование и разработка продукции и услуг» закладывают принцип того, что требования к качеству должны быть определены и выполнены именно на этапах проектирования и разработки, а не только при окончательном контроле. ). Для этого используется комплексный набор инструментов — основные инструменты: APQP, FMEA, MSA, SPC, PPAP. Однако, как показывают исследования Центра «Приоритет» (2024) и AIAG, эффективность этих инструментов напрямую зависит от трёх фундаментальных элементов управления: распределения ролей, документирования действий и проверки их выполнения.

Традиционно эти элементы рассматриваются изолированно. В настоящей статье предлагается новая системная модель, объединяющая три инструмента — RACI [8], план контроля и чек-лист аудита [9] — в единый механизм обеспечения качества на этапах разработки нового продукта (New Product Development, NPD). Основная гипотеза: синергия RACI + план контроля + чек-лист аудита создаёт устойчивую, самоорганизующуюся систему проактивного обеспечения качества, превосходящую по эффективности сумму отдельных компонентов.

Стандарт IATF 16949:2016 [1] является ключевым отраслевым требованием для всех организаций автомобильной промышленности, работающих с OEM (производителями оригинального оборудования). Он представляет собой специализированное дополнение к общемировому стандарту ISO 9001:2015 и был разработан Международной автомобильной целевой группой (IATF) [13], а не Международной организацией по стандартизации (ISO) Это различие имеет важное значение для его внедрения в российскую практику. В то время как стандарт ISO 9001 [12] широко распространен и интегрирован в национальную систему стандартизации РФ через ГОСТ Р 9001, принятие стандарта IATF 16949:2016 [1] в качестве национального стандарта ГОСТ Р было сопряжено с определенными трудностями из-за того, что он принадлежит IATF. Тем не менее этический компромисс позволил создать и утвердить в Российской Федерации национальный стандарт, который является полным аналогом международного стандарта — ГОСТ Р 58139-2018. Этот шаг обеспечил легальность и правовую основу для сертификации российских компаний по единому глобальному стандарту,

что является обязательным условием для доступа ведущих мировых производителей на рынок автокомпонентов.

Ключевое отличие IATF 16949[1] от базового стандарта ISO 9001 [12] заключается в его строгой ориентации на предотвращение дефектов и управление рисками на всех этапах жизненного цикла продукции. Стандарт требует обязательного применения пяти основных инструментов управления качеством (Core Tools) [4]: APQP (управление качеством на этапе проектирования и разработки), FMEA [3] (анализ видов и последствий отказов), MSA (оценка измерительных систем), SPC (статистическое управление процессами) и PPAP (подтверждение производства продукта). Эти инструменты следует использовать на протяжении всего жизненного цикла продукта: от разработки концепции до завершения. Кроме того, стандарт ужесточает требования к безопасности продукции, отслеживаемости, управлению изменениями, компетентности персонала и разработке программного обеспечения.

В российском контексте внедрение стандарта IATF 16949 стало критически важным для таких крупных игроков, как «ГАЗ», «КАМАЗ», «АвтоВАЗ» и другие. Однако наблюдается тенденция, при которой наличие сертификата IATF 16949 [1] рассматривается лишь как первый шаг к сотрудничеству с потребителями. Далее следуют многоуровневые аудиты самих производителей оборудования, которые проверяют глубину понимания и эффективность применения основных инструментов на практике. Опыт показывает, что формальное, поверхностное внедрение стандартов часто приводит к тому, что вместо повышения качества продукции снижается ее конкурентоспособность, что открывает рынок для филиалов иностранных компаний (табл.1). Таким образом, для российских компаний переход от формального соответствия требованиям к подлинному, системному подходу к качеству является ключевой задачей. Для эффективного внедрения данной отраслевой практики необходимо назначить отдельных ответственных специалистов и обеспечить активное участие персонала на всех уровнях — от оператора до генерального директора. Успех зависит не только от технической оснащённости, но и от культуры управления, когда высшее руководство демонстрирует явную поддержку и выделяет необходимые ресурсы на обучение, закупку оборудования и программного обеспечения. Эти особенности российского рынка подчеркивают необходимость использования мощных инструментов, способных обеспечить не просто документальное соответствие, а практическую интеграцию процессов управления качеством в единый самоподдерживающийся механизм. Именно здесь наиболее ценно применение триады RACI, плана контроля и чек-листа аудита, поскольку она позволяет преобразовать абстрактные требования стандартов в конкретные действия, распределить ответственность и создать систему постоянной проверки.

Матрица RACI (Responsible, Accountable, Consulted, Informed — ответственный, подотчётный, консультируемый, информируемый) — один из самых эффективных инструментов для достижения этой цели. Она позволяет превратить сложные организационные структуры в наглядные и понятные диаграммы. Стандарт также требует определения владельца процесса (process ownership) Это полностью соответствует философии RACI, согласно которой у каждого процесса или задачи должно быть единственное ответственное лицо (Accountable).

Инструмент RACI решает одну из главных проблем внедрения СМК — размытость ответственности, которая приводит к игнорированию процедур и возникновению конфликтов. Согласно стандартам, у каждого вида деятельности должен быть один и только один A (подотчётный) и как минимум один R (ответственный). Отсутствие этого простого правила может привести к серьёзным нарушениям при аудите, согласно данным DQS Russia, которые указывают на то, что без одного из элементов RACI возникает 68 % случаев несоответствий. В российской бизнес-практике, где часто встречается нерациональное распределение обязанностей и неэффективные унаследованные методы, когда один человек выполняет работу за многих, метод RACI становится особенно актуальным.

На основе анализа предоставленных источников роли в матрице можно определить следующим образом:

R (Ответственный / Исполнитель): Лицо, которое непосредственно выполняет работу или создает результат. Например, технолог, составляющий PFMEA или исполнитель работ при планировании технического обслуживания.

A (Ответственное лицо / Подотчётное лицо / Владелец процесса): лицо, на которое возложена окончательная ответственность за правильность выполнения действий. Это единственный человек, которому можно задать вопрос «Почему?».

C (консультируемый): Эксперты и специалисты, к мнению которых обращаются перед принятием решения или началом работы. Они предоставляют экспертные знания. Примеры: отдел контроля качества, метрология, финансовый отдел .

I (Informed / Информируемый): лица, которым сообщается о ходе работы или о результатах. Они не участвуют в принятии решений, но должны быть проинформированы. Примеры: менеджер по продукту, отдел маркетинга, руководство .

Таблица 1. Требования IATF 16949 и проблемы внедрения в российском контексте

|

Элемент/ Требование IATF 16949 |

Характерные проблемы и комментарии при внедрении в России |

|

Обязательное применение Core Tools |

Формальный подход является распространённой проблемой. Наибольшее распространение получили FMEA, SPC и MSA, требующие значительных статистических знаний и ресурсов. Такие инструменты, как APQP и PPAP, часто заполняются постфактум, «под аудит», без реального использования в процессе разработки. |

|

Подход, ориентированный на риски |

Требуется глубокая интеграция с другими процессами, например с обеспечением безопасности продукции и управлением изменениями. Зачастую риск-ориентированное мышление отсутствует, оценка рисков проводится формально. Высшее руководство должно участвовать в решении проблем и анализе рисков, но на практике его involvement часто ограничено. |

|

Особые требования потребителей (ОТП) |

Требования каждого OEM (например, GM, Renault, VW) уникальны и часто превышают базовые требования IATF. Российские поставщики сталкиваются со сложностью одновременного выполнения противоречивых требований разных заказчиков и необходимостью их актуализации в своих внутренних процессах. |

|

Компетентность аудиторов |

Нехватка внутренних аудиторов, глубоко понимающих не только текст стандарта, но и отраслевые практики (Core Tools) и философию проактивного качества. Аудиты часто сводятся к проверке документов, а не эффективности процессов. |

|

Управление изменениями |

Одна из самых частых причин несоответствий. Изменения в конструкции, процессе или поставщике часто вносятся без должного документирования, оповещения всех заинтересованных сторон и пересмотра FMEA и Планов контроля. |

|

Система менеджмента качества (СМК) |

Часто существует изолированно от основных бизнес-процессов компании (разработки, производства). Воспринимается как «бумажная» система, необходимая для получения сертификата, а не как инструмент управления бизнесом и повышения эффективности. |

Важно отметить, что в российских компаниях для обозначения ролей могут использоваться и другие символы, например «У» (участник) и «К» (контролёр), чтобы повысить наглядность для местного персонала. При этом следует избегать указания конкретных ФИО в таблице, чтобы сохранить ее универсальность и применимость даже при смене персонала.

Применение RACI в российских условиях имеет свои особенности. Во-первых, это необходимо при работе с иностранными заказчиками, которые требуют максимальной ясности в вопросах ответственности. Во-вторых, при внедрении проектов, затрагивающих несколько подразделений, система RACI помогает наладить координацию и избежать конфликта интересов. Однако важно помнить, что RACI — это не бюрократическая формальность и не инструмент для поиска «виноватого», а средство для повышения эффективности командной работы. Модель должна постоянно пересматриваться (например, каждые 3–6 месяцев для долгосрочных проектов), чтобы адаптироваться к изменениям в проекте и составе персонала. Для создания и визуализации матриц в современных организациях используются различные инструменты: от Excel и Google Sheets до специализированных платформ, таких как Jira, confluence.

Таким образом, RACI служит фундаментом, на котором строится вся система управления качеством, обеспечивая организационную ясность, которой требует стандарт IATF 16949, и позволяя эффективно использовать более подробные инструменты, такие как план контроля и контрольный список для аудита.

Если матрица RACI определяет, кто должен выполнять то или иное действие, то план контроля (Control Plan) отвечает на вопросы что, как и когда контролировать для предотвращения дефектов. В контексте IATF 16949 план контроля является обязательным элементом документации, которая должна сопровождать продукт на протяжении всего его жизненного цикла. Его роль заключается в преобразовании абстрактных рисков, выявленных на этапе анализа видов и последствий отказов, в конкретные, измеримые и воспроизводимые операции контроля. Как отмечает Центр «Приоритет» (2024 г.) [4], без этого плана многие компании используют его как формальность, а не как рабочий инструмент, что свидетельствует о недостаточной интеграции этого элемента в процессы управления качеством.

В новом руководстве AIAG [2] по Плану контроля (2024 г.) чётко определено его содержание и указано, что в него должны быть включены:

Критические характеристики (CC/SC): характеристики, влияющие на безопасность или соответствие законодательным нормам.

Методы контроля: конкретные процедуры, используемые для проверки характеристик, такие как визуальный осмотр, использование измерительных приборов, статистический контроль (SPC) или 100%-ный контроль.

Частота и объем выборки: определяет, сколько единиц продукции необходимо проверить и как часто.

Планы действий в чрезвычайных ситуациях: процедуры, которые необходимо выполнить в случае обнаружения несоответствий или сбоев в процессе.

Пример из практики показывает, как это работает: если FMEA выявляет риск неправильной сварки шва, План контроля должен детализировать конкретные действия: «Контроль угла скоса кромок угломером на каждой 5-й детали; частота — 100% при запуске, X-bar R-карта при стабилизации; реакция — немедленная остановка линии при Cp <1,33» Это превращает потенциальную проблему в управляемый процесс.

В российских реалиях, где для многих компаний внедрение SPC и MSA остается сложной задачей из-за нехватки времени и специалистов План контроля становится ещё более важным инструментом. Он позволяет систематизировать контроль, даже если статистические методы применяются не во всех случаях. Например, для небольших партий или уникальных изделий может быть достаточно 100%-ного визуального контроля, но этот метод также должен быть описан в плане контроля с чёткими критериями приёмки. Важно, чтобы план контроля был динамичным документом. Любое изменение в процессе, продукте или требованиях клиента должно немедленно приводить к пересмотру и обновлению плана контроля. Это требование подчёркивает, что документ не является статичным и подписывается только один раз на этапе PPAP.

Для эффективного внедрения и использования планов контроля в российских компаниях необходима подготовка квалифицированных специалистов. Программы обучения, как правило, основаны на руководствах AIAG и VDA и включают практические занятия по разработке документов. Такие курсы, как правило, ориентированы на специалистов по системам менеджмента качества и инженеров, работающих в автомобильной промышленности и у её поставщиков. Успешное применение плана контроля напрямую зависит от компетентности персонала, способного правильно интерпретировать FMEA, выбирать методы контроля и анализировать данные, полученные в ходе контроля (табл. 2).

Таким образом, план контроля является связующим звеном между теоретическим анализом рисков и практическим контролем качества. Его грамотное применение, основанное на требованиях IATF 16949 и руководствах AIAG, является ключевым фактором для построения проактивной системы предотвращения дефектов, особенно в условиях, когда российские предприятия сталкиваются с нехваткой ресурсов и необходимостью доказывать потребителям свою надёжность.

Чек-лист аудита является третьим звеном в интегрированной системе RACI —План контроля — Чек-лист аудита, и его основная функция — системная проверка и подтверждение того, что установленные процессы действительно работают. Если RACI определяет ответственность, а План контроля — действия, то Чек-лист аудита обеспечивает обратную связь и проверку соответствия. В российских реалиях, где часто наблюдается разрыв между политикой, документацией и реальной практикой, аудит, проведённый с помощью грамотно составленного чек-листа, становится мощным инструментом для выявления скрытых процессов и несоответствий, выходящих за рамки формального соответствия требованиям.

Стандарт IATF 16949 уделяет большое внимание внутреннему аудиту (раздел 9.2), требуя его регулярного проведения для оценки эффективности системы менеджмента качества и ее соот-

Таблица 2. Детализация элементов Плана контроля (Control Plan) в соответствии с IATF 16949

|

Элемент Плана контроля |

Описание |

Практическая рекомендация / Комментарий |

|

Критические характеристики (CC/SC) |

Характеристики продукции и процесса, влияющие на безопасность, соблюдение законодательных норм, функциональность или последующую сборку |

Требования к стабильности процесса: • Для CC (Critical Characteristics): Cpk > 1.33 • Для SC (Special Characteristics): Ppk > 1.67 (или Cpk > 1.67 для стабильного процесса) Важно: В российских компаниях часто требуется технико-экономическое обоснование таких строгих требований для каждого конкретного применения |

|

Методы контроля |

Конкретные процедуры и технологии, используемые для проверки характеристик |

Примеры:

|

|

Частота и объем выборки |

Определяет, как часто и в каком количестве производится отбор образцов для контроля |

Подход: Определяется на основе анализа рисков (результатов FMEA) и стабильности процесса (данных SPC). Типовая практика:

|

|

Планы действий в случае несоответствия |

Четко прописанные процедуры, которые необходимо выполнить при выходе характеристики за пределы допусков или при нарушении процесса |

Примеры действий:

(например, 8D) Проблема: Зачастую действия прописаны формально, а у персонала нет полномочий или компетенции для их выполнения |

ветствия планам и требованиям стандарта. Чек-листы являются основным инструментом для планирования и проведения таких аудитов. Они не просто перечисляют пункты стандарта, а задают системные вопросы, направленные на получение объективных доказательств. Например, вместо простого запроса «Покажите ваш план контроля» аудитор, использующий чек-лист, может задать более глубокие вопросы: «Кто именно (R) проводит контроль по пункту 4.2? Есть ли данные SPC, подтверждающие стабильность процесса? Был ли обновлён план контроля после последнего изменения ECN-023 (Engineering Change Notice - Уведомление об инженерном изменении)?».

Анализ показывает, что чек-листы позволяют выявить скрытые процессы, такие как фактическое участие консультантов (C), несоответствие реальных знаний экспертов заявленным в RACI или отсутствие тестирования планов действий.

В российских компаниях, стремящихся получить доступ к глобальным цепочкам поставок, внутренний аудит, проводимый по чек-листам, играет двойную роль.

Во-первых, он помогает подготовиться к внешним аудитам потребителей, таким как многоуровневые аудиты (MLA) в альянсе Renault-Nissan-Mitsubishi (ASES) [5], в ходе которых проверяются не только документы, но и поведение операторов, а также культура качества. Во-вторых, он позволяет систематизировать управление изменениями. Для этого рекомендуется использовать паспорт изменений — аналог чек-листа, который помогает отслеживать все шаги по согласованию ключевых характеристик, пересмотру диаграмм процесса и обновлению плана контроля.

Особенно актуально применение чек-листов в российских компаниях, где существует проблема формального подхода к внедрению стандартов Контрольный список помогает определить, когда основные инструменты (APQP, FMEA, SPC, MSA, PPAP) используются лишь для соблюдения формальностей, а не как реальные инструменты для улучшения Обучение по стандарту IATF 16949, предлагаемое такими компаниями, как TMS РУС, включает практические занятия по разработке чек-листов, проведению интервью и оценке наблюдений Это подчёркивает, что для эффективного аудита требуется не только знание стандарта, но и развитые коммуникативные навыки, наблюдательность и умение находить надёжные аудиторские доказательства .

Важно понимать, что аудит по чек-листу — это не только выявление несоответствий, но и возможность для обучения и совершенствования. Аудитор должен обращать внимание на выполнение требований документации, плановых мероприятий, а также на наличие предложений по улучшению и анализ данных Личные качества аудитора, такие как открытость, порядочность, дипломатичность и наблюдательность, играют огромную роль в успешном проведении аудита Таким образом, чек-лист аудита в российском контексте становится инструментом не только для контроля, но и для развития культуры качества, помогая организациям перейти от «аудита ради аудита» к построению устойчивой и самоорганизующейся системы менеджмента качества.

Создание устойчивой системы проактивного управления качеством: синергетический эффект триады в российских реалиях

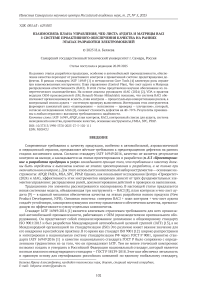

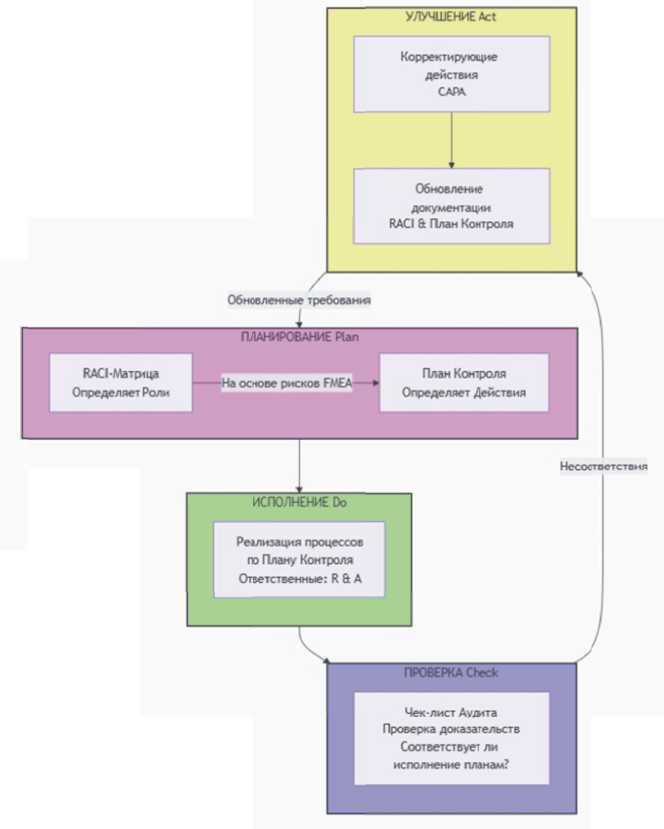

Три инструмента — матрица RACI, план контроля и чек-лист аудита — образуют не просто совокупность отдельных методов, а единую самоподдерживающуюся систему проактивного управления качеством (рисунок 1). Их синергетический эффект заключается в том, что они взаимно дополняют друг друга, создавая замкнутый цикл «планирование — исполнение — проверка — улучшение», который напрямую соответствует принципам PDCA (Plan-Do-Check-Act) и требованиям IATF 16949.

Этот цикл позволяет преобразовать абстрактные требования стандартов в конкретные, измеримые и эффективные действия. Исследования AIAG показывают количественную эффективность этого подхода: использование только плана контроля повышает эффективность на 45 %, добавление RACI увеличивает ее до 68 %, а включение чек-листа аудита — до 89 %.

Процесс работы системы выглядит следующим образом:

Планирование (RACI + план контроля): на начальном этапе с помощью RACI определяется, кто будет отвечать за разработку и ведение плана контроля. В самом плане контроля подробно описывается, какие именно риски (выявленные в ходе анализа видов и последствий отказов) необходимо контролировать, какими методами и с какой периодичностью.

Это позволяет превратить общие цели стандарта в конкретные задачи, порученные должностным лицам.

Исполнение (RACI + план контроля): Исполнители (R) и владельцы процессов (A) осуществляют контроль в соответствии с утвержденным планом. Все действия, от измерений до остановки линии в случае несоответствия, фиксируются в документации.

Проверка (Чек-лист аудита): Внутренние аудиторы, используя заранее разработанный чек-лист, проверяют, были ли действия, предусмотренные в RACI и Плане контроля, выполнены на практике. Чек-лист направляет аудитора к поиску конкретных доказательств: подписей, данных SPC, протоколов обучения, записей о пересмотре документов.

Улучшение (CAPA): выявленные несоответствия и точки роста становятся основанием для принятия корректирующих мер (CAPA). После внедрения мер по улучшению план контроля и матрица RACI могут быть обновлены, что замкнёт цикл.

В российских реалиях эта система особенно ценна, поскольку она напрямую решает многие существующие проблемы. Она препятствует формированию «системы менеджмента «от аудита к

Рисунок 1. Синергия и цикличность трех инструментов аудиту»», когда процессы создаются исключительно «под аудит» и не имеют устойчивости после его проведения Чек-лист аудита, будучи независимой проверкой, выявляет такие временные и формальные подходы. Кроме того, система эффективно борется с неэффективными унаследованными практиками и нерациональным распределением обязанностей, поскольку RACI требует чёткого определения ответственных за процесс.

Цифровизация процессов является ключевым фактором для успешной адаптации этой модели в российских компаниях. Современные программные решения, такие как Siemens Teamcenter Quality [6], автоматизируют всю цепочку: от создания RACI-матриц и связанных с ними задач до интеграции FMEA, Плана контроля и PPAP в единую цифровую среду. Это решает проблему несогласованности документов и трудностей с аудитом, которые часто возникают из-за бумажного документооборота Такие системы позволяют поддерживать актуальность всей информации в режиме реального времени, автоматически уведомлять ответственных лиц о необходимости действий и обеспечивать полную отслеживаемость изменений, что полностью соответствует требованиям IATF 16949 к управлению изменениями.

Таким образом, триада RACI + план контроля + чек-лист аудита [14] — это не просто набор инструментов, а новая парадигма управления качеством.

Она предлагает российским компаниям, стремящимся к глобальной конкурентоспособности, комплексное решение, которое помогает перейти от формального соответствия требованиям к построению живой, саморазвивающейся и проактивной системы менеджмента качества (рис. 2).

Эта система, гармонично сочетающая организационную ясность, детализацию процессов и системную проверку, является наиболее эффективным способом снижения стоимости дефектов, уменьшения количества отзывов клиентов и повышения уровня удовлетворённости рынка в долгосрочной перспективе

Несмотря на очевидные преимущества интегрированной системы RACI-План контроля-Чек-лист аудита , ее внедрение и устойчивое развитие в российских условиях сопряжены с рядом се-

Рисунок 2 Система проактивного качества: RACI + План управления + Чек-лист аудита рьезных проблем. Эти проблемы носят как организационный, так и культурный характер и требуют целенаправленных усилий для их преодоления.

Первый и самый серьёзный вызов — это формализм и отсутствие культуры качества. Многие российские компании, особенно поставщики, внедряют стандарты IATF 16949 для получения сертификата, а не для кардинального улучшения бизнес-процессов. Это приводит к тому, что основные инструменты используются как «бумажные формальности», а не как реальные средства предотвращения дефектов. Решением этой проблемы является не только ужесточение требований со стороны OEM-производителей, но и внутренняя политика компании. Необходимо внедрять системы мотивации, в рамках которой сотрудники получают материальное вознаграждение за предложения по улучшению. Это помогает вовлечь сотрудников в процесс совершенствования и на практике доказать ценность системы.

Вторая проблема — нехватка компетентных кадров и ресурсов. Исследования показывают, что основными препятствиями для внедрения IATF 16949 в России являются нехватка специалистов высокого уровня, недостаточное понимание методов и нехватка времени. Для решения этой проблемы необходимы инвестиции в обучение. Обучение должно быть адресным: для руководителей — с упором на вовлечение и предоставление ресурсов, для инженеров — с упором на практические навыки работы с FMEA, SPC, MSA и PPAP. Также важно развивать потенциал внутренних аудиторов, которые должны не только знать стандарты, но и обладать такими профессиональными качествами, как наблюдательность и дипломатичность.

Третий вызов — организационная и культурная инертность. В российских компаниях часто сохраняются стереотипы о старых методах управления, наблюдается низкая заинтересованность персонала и отсутствие поддержки со стороны руководства. Для решения этой проблемы требуется сильное руководство на высшем уровне. Высшее руководство должно не только декларировать важность качества, но и активно участвовать в процессах, например в рассмотрении планов действий в чрезвычайных ситуациях и при обострении проблем необходимо создать культуру, в которой качество рассматривается как приоритет, а не как дополнительная нагрузка. Этого можно добиться с помощью регулярного общения, позитивного подкрепления успехов и создания команды, отвечающей за качество.

Наконец, четвёртый вызов — технические и организационные сложности, связанные с управлением изменениями и работой с документацией. В российских компаниях часто наблюдается сокрытие изменений, что нарушает требования IATF 16949 к управлению изменениями. Решением может стать внедрение стандартизированных процессов, таких как ведение реестра изменений, и использование цифровых платформ для управления документами. Переход на цифровые решения управления требованиями позволяет автоматизировать процессы, обеспечить полную отслеживаемость и избежать ошибок, связанных с бумажным документооборотом.

В заключение отметим, что, хотя внедрение проактивной системы качества по модели RACI-План контроля-Чек-лист аудита в России сопряжено с серьёзными трудностями, эти проблемы преодолимы. Ключ к успеху лежит в комплексном подходе, который объединяет политическую волю руководства, инвестиции в обучение, создание поддерживающей корпоративной культуры и, что немаловажно, использование современных технологий для автоматизации и упрощения процессов. Только такой системный подход позволит российским компаниям перейти от формального соответствия стандартам к созданию по-настоящему проактивной системы, обеспечивающей долгосрочную конкурентоспособность и доверие со стороны потребителей по всему миру.

СПИСОК СОКРАЩЕНИЙ, ИСПОЛЬЗУЕМЫХ В ТЕКСТЕ

IATF — International Automotive Task Force (Международная группа по автомобильным задачам) AIAG — Automotive Industry Action Group (Группа действий автомобильной промышленности) VDA — Verband der Automobilindustrie (Ассоциация автомобильной промышленности Германии) OEM — Original Equipment Manufacturer (Производитель оригинального оборудования) GM — General Motors

RACI — Responsible, Accountable, Consulted, Informed (Ответственный, Подотчётный, Консультируемый, Информируемый)

APQP — Advanced Product Quality Planning (Опережающее планирование качества продукции)

FMEA — Failure Mode and Effects Analysis (Анализ видов и последствий отказов)

MSA — Measurement System Analysis (Анализ измерительных систем)

SPC — Statistical Process Control (Статистическое управление процессами)

PPAP — Production Part Approval Process (Процесс утверждения производственных деталей)

NPD — New Product Development (Разработка новой продукции)

CC — Critical Characteristic (Критическая характеристика)

SC — Special Characteristic (Особая характеристика)

СМК — Система менеджмента качества

CAPA — Corrective and Preventive Actions (Корректирующие и предупреждающие действия)

ECN — Engineering Change Notice (Уведомление об инженерном изменении)

MLA — Multi-Layer Audit (Многоуровневый аудит)

ASES — Alliance Standardized Evaluation System (Стандартизированная система оценки альянса)

CI — Continuous Improvement (Непрерывное улучшение)

DQS — Deutsche Gesellschaft zur Zertifizierung von Managementsystemen (Немецкое общество по сертификации систем менеджмента)

CC (Critical Characteristic) — Критическая характеристика

SC (Special Characteristic) — Особенная характеристика

Cpk — Индекс способности процесса (для стабильного процесса)

Ppk — Индекс результативности процесса (для нестабильного или начального процесса)

8D (Eight Disciplines) — Восемь этапов решения проблем