Задачи системы управления лифтом. Статистика использования лифтов грузоподьемностью до 320 кг

Автор: Комаровский Д.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 10 (28), 2017 года.

Бесплатный доступ

В статье рассмотрены процессы работы лифтового оборудования, элементы, которые наиболее подвержены отказам, также приведены данные о среднемесячном количестве отказов лифтов на примере двух моделей различных годов установки. Автор акцентирует внимание на необходимости подготовки обслуживающего персонала и достаточный запас комплектующих для устранения этих событий.

Система управления лифтом, лифт, лифтовое оборудование, диагностирование

Короткий адрес: https://sciup.org/140270282

IDR: 140270282

Текст научной статьи Задачи системы управления лифтом. Статистика использования лифтов грузоподьемностью до 320 кг

Активное развитие лифтостроения в СССР наблюдалось со второй половины 40-х годов, после окончания Великой Отечественной войны, когда было начато серийное производство лифтов.

На сегодняшний день невозможно представить себе город без работающего вертикального транспорта. Для многих людей нормальная работа лифтового хозяйства – синоним нормальной жизни. В обеспечении безопасности жилых и общественных зданий главным фактором является надежная работа лифтов и подъемных механизмов, поэтому необходимо постоянно развивать и модернизировать лифтовое оборудование.

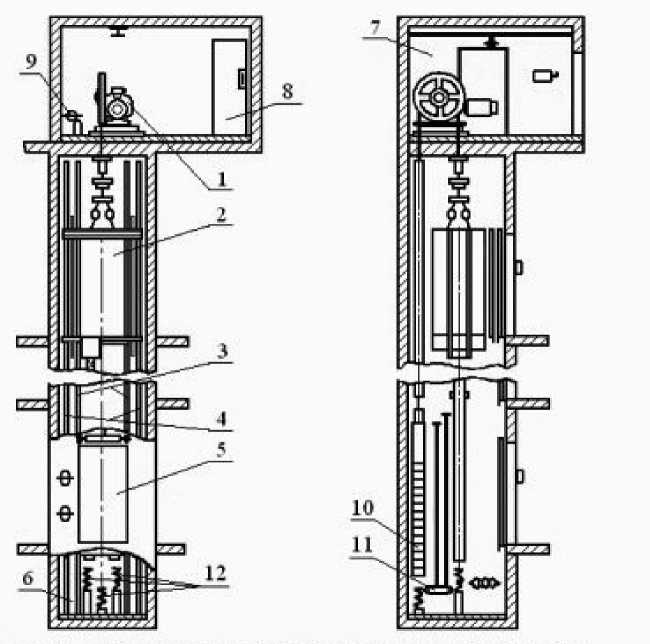

Лифт - объект повышенной опасности, относящийся к 4-му классу опасности. Он, как наиболее распространенный вид вертикального транспорта, получил широкое использование в промышленности и в повседневной жизни. Также лифт является сложным инженерным сооружением, состоящим из большого числа совместно работающих узлов и элементов (пример лифта представлен на рисунке 1). Перемещение лифта внутри здания осуществляется по специальным направляющим, что, в свою очередь, накладывает особые требования к геометрии лифтовой шахты здания, с учетом появляющихся дефектов прямолинейности этих направляющих из-за усадки самого здания.

В последнее время в городах все чаще начинают преобладать здания с большой этажностью, а это, как правило, ведёт к усложнению систем управления процессом передвижения.

Современный лифт является сложным электромеханическим устройством, которое работает в полуавтоматическом режиме согласно установленной программе. Программа работы лифта определяется действиями пассажиров, местонахождением, положением кабины (свободна или занята) и регламентируется при помощи системы управления лифтом.

Рисунок 1. Общий вид пассажирского лифта:

1 - лебедка; 2 - кабина; 3 - направляющие противовеса; 4 - направляющие кабины; 5 – двери шахты; 6 – приямок; 7 – машинное помещение; 8 – станция управления; 9 – ограничитель скорости; 10 – противовес; 11 – натяжное устройство каната ограничителя скорости; 12 – буферы кабины и противовеса.

Система управления лифтом должна решать задачи безопасного и комфортного передвижения пассажиров [1] . Передвижение лифта должно осуществятся с допустимым ускорением, требуемой скоростью и отсутствием ощутимых рывков. Основным вопросом, которому следует уделять больше всего внимания, является безопасность передвижения, так как от этого зависит жизнь пассажира. Безотказной работе системы управления стоит уделять внимание не только при модернизации существующего лифтового оборудования, но и при использовании в новом строительстве.

В реальных условиях эксплуатации необходимо знать техническое состояние каждого конкретного лифта. Его отказ возникает внезапно, но незначительные сбои, которые в будущем приводят к полному отказу, проявляются в течение определенного времени. А именно такие как: изнашивание деталей, усталостные явления, старение, изменение свойств смазочных материалов и другие подобные процессы, которые являются функциями условий времени и эксплуатации оборудования.

Для установления фактического технического состояния каждого конкретного лифта, следует проводить диагностирование, что позволит запланировать проведение работ, направленных на поддержание его работоспособности на надлежащем уровне надежности.

Своевременный контроль работоспособности позволяет проследить динамику изменения работоспособности и на этой основе определить вероятность возникновения момента появления отказов переводящего объект в состояние неработоспособности.

Состояния лифта различают на следующие виды функций: техникоэкономические (грузоподъемность, скорость, точность остановки, время ожидания, расход энергии и т.п.); расчетные (показатели надежности, величина машинного времени работы и т.п.).

Функции состояния лифта определяются некоторыми диагностическими признаками (параметрами), их совокупность дает диагностический симптом. [2]

Так, к примеру, износ деталей редуктора или неточность при изготовлении (параметры состояния диагностируемых элементов) можно определить не путем его разборки или замеров, а анализируя их зависимости от уровня шума, издаваемого редуктором, и величины его вибрации (диагностические сигналы).

При диагностировании основными задачами являются: проверка исправности машины, оценка ее работоспособности и функционирования, поиск дефектов.

Дополнительной задачей диагностирования применительно к лифтовой технике может явиться необходимость оценки возможности продления нормативного ресурса работоспособности и установление продолжительности дополнительного срока работы.

Изучая статистику последних лет, можно констатировать, что ежегодно в России происходит порядка 20-30 происшествий, связанных с лифтовым оборудованием в жилом и нежилом фондах.

В основном в таких ситуациях люди получают травмы. Фатальных эпизодов происходит не более 10-12 в год.

По международным стандартам любой лифт можно эксплуатировать не более 25 лет. Истек этот срок - лифт нужно заменить на новый.

По данным Общественного совета по лифтовому хозяйству при Минстрое России, сегодня в России работают 432915 лифтов и у 119716 из них (28%) истек нормативный срок службы, поэтому их нельзя отнести к категории безопасных. Причем отмечается, что в 22 субъектах Федерации срок службы выработали, а значит, фактически непригодны к эксплуатации более 50% подъемников, которые продолжают из последних сил передвигаться с этажа на этаж и готовы в любой момент дать слабину и нанести увечья пассажирам!

Для исследования отказов пассажирских лифтов применены выборочные наблюдения, заключающиеся в обследовании определенного числа единиц, выделив группу лифтов грузоподъемностью до 320кг. Анализируя большое количество документов (ведомости дефектов и отказов, экспертные заключения), связанных с отказами и дефектами лифтов, выделили основные из них с учетом года производства. В качестве примера брались данные по Республике Крым. Всего было исследовано 1269 лифтов г/п до 320 кг.

Было решено выявить зависимость среднемесячного количества отказов от модели и года установки лифта, а также причины наиболее частых отказов лифтов различных моделей и года установки. Для решения задачи применялись методы регрессионного анализа, включающие определение коэффициентов парной корреляции и оценку их статистической значимости, построение уравнений парной линейной регрессии и оценку их значимости, оценивание ошибок аппроксимации обнаруженных зависимостей по полученным уравнениям регрессии.

В табл. 1 приведены данные о среднемесячном количестве отказов лифтов различных моделей и годов установки.

Таблица 1.

|

№ |

Модель |

Год установки |

Количество лифтов |

Среднемесячное количество отказов |

|

1 |

ПП-465 |

1973 |

25 |

10 |

|

2 |

ПП-465 |

1974 |

56 |

19 |

|

3 |

ПП-465 |

1975 |

53 |

16 |

|

4 |

ПП-465 |

1976 |

44 |

18 |

|

5 |

ПП-465 |

1977 |

40 |

13 |

|

6 |

ПП-465 |

1978 |

36 |

8 |

|

7 |

ПП-465 |

1979 |

49 |

15 |

|

9 |

ПП-400А |

1980 |

30 |

5 |

|

10 |

ПП-400А |

1981 |

38 |

6 |

|

11 |

ПП-400А |

1982 |

22 |

5 |

|

12 |

ПП-400А |

1983 |

48 |

9 |

|

13 |

ПП-400А |

1984 |

35 |

7 |

|

14 |

ПП-400А |

1985 |

55 |

12 |

|

15 |

ПП-400А |

1986 |

50 |

7 |

|

16 |

ПП-400А |

1987 |

44 |

5 |

Среднемесячное количество отказов вычислялось как среднее значение за все месяцы наблюдения за работой одного лифта, а затем как среднее по группе лифтов, также в учитывался тот факт, что за срок эксплуатации каждый лифт проходил от 6 до 8 капитальных ремонтов и от 10 до 15 плановых. Диапазон значений данного показателя качества - от 5 отказав в месяц до 19, среднее значение – 9,7. Присутствует явная зависимость среднемесячного количества отказов от года установки (коэффициент парной корреляции - 6,81), так наименьшее количество отказов наблюдается у лифтов модели ПП-400А.

При углубленном анализе большого ряда возникающих отказов, вероятность которых была рассчитана с применением метода регрессионного анализа, были выявлены события, дающих почти 90 % всех отказов, а именно - сбой в механизме привода дверей кабины; не корректная работа ловителей; износ каната лебедки.

Соответствующая подготовка обслуживающего персонала и достаточный запас комплектующих для устранения этих событий позволит уменьшить время ремонта лифтов.

А путем повышения объективности диагностического процесса, введя автоматически действующие датчики, регистрирующие диагностические параметры, а также механизацией и автоматизацией процесса обработки полученной информации на основе применения современной микропроцессорной техники, можно повысить работоспособность пассажирского лифта.

Из выше сказанного можно сделать следующие выводы:

Довольно значительное количество лифтов работают сверх своего срока эксплуатации, что влечет за собой значительные последствия.

При подготовке работников лифтового хозяйства необходимо делать упор на более детальное изучение тем, связанных с практическим применением полученных теоретических знаний, формированием навыков их использования, особенно по вопросам безопасной эксплуатации лифтов.

Также немаловажным является применение современных микропроцессорных технологий, что позволило бы улучшить автоматизированное управление системы работы лифта.

А в заключении акцентирую внимание на том, что безопасное использование лифта - это залог безопасности людей. Помните, что в каждом лифте существует инструкция пользования лифтом и нужно соблюдать меры пользования лифтом, чтобы уберечь себя от фатальных последствий.

Список литературы Задачи системы управления лифтом. Статистика использования лифтов грузоподьемностью до 320 кг

- П. Д. Гаврилов, Л. Я. Гимельштейн, А. Е. Медведев Автоматизация производственных процессов - М.: Недра, 1985. - 216с.

- Ю.М. Борисов, М.М. Соколов. Электрооборудование подъемно-транспортных машин. - Изд. 2-е перераб. и доп. М., «Машиностроение», 1971, 376с.